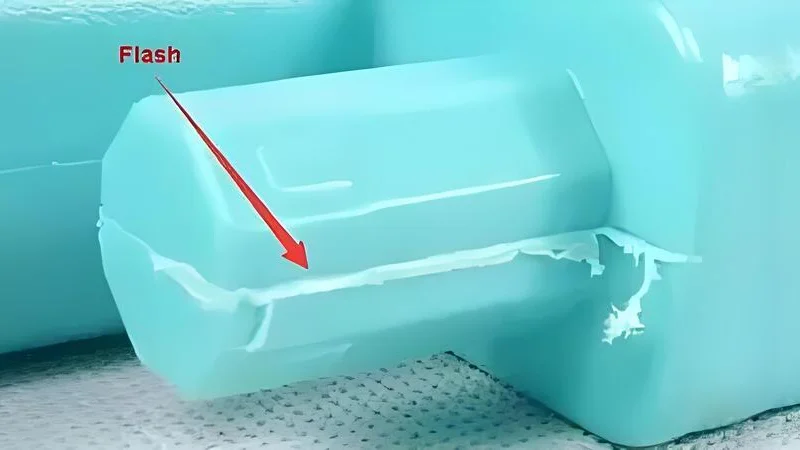

Os problemas de flash na moldagem por injeção muitas vezes parecem um jogo sem fim, aparecendo quando tudo parece bem.

Às vezes, material extra vaza do molde em produtos moldados por injeção. Isso acontece devido a moldes mal ajustados, configurações de injeção incorretas ou materiais errados. Os trabalhadores precisam inspecionar e consertar o molde. Eles devem ajustar as configurações do processo e escolher materiais adequados para reduzir falhas. Essas etapas ajudam muito.

Passei muitas horas trabalhando com moldes, tentando acertar o ajuste. Imagine montar móveis IKEA e perceber um passo perdido. É frustrante, mas geralmente você pode consertar. Alinhe perfeitamente as superfícies do molde, evitando desgastes ou sujeiras que provoquem rebarbas. Verifique as folgas do molde e certifique-se de que o sistema de exaustão permaneça desobstruído.

Os parâmetros de injeção são como cozinhar. Use a temperatura e o tempo certos. Reduza pouco a pouco as pressões de injeção e retenção. Diminua a velocidade de injeção, se necessário. Essas pequenas mudanças podem diminuir bastante os problemas de flash.

Os materiais também são importantes. Escolher o calçado certo é como escolher o calçado perfeito – muito importante para o conforto e a funcionalidade. A fluidez do material deve ser adequada. Controle a temperatura para impedir que flua de forma muito agressiva, o que pode resultar em flash.

Problemas de flash são sempre causados por mau encaixe no molde.Falso

Flash também pode resultar de parâmetros de injeção incorretos ou materiais inadequados.

O refinamento dos parâmetros do processo pode minimizar defeitos de flash.Verdadeiro

Ajustar a velocidade, pressão e temperatura da injeção ajuda a reduzir problemas de flash.

Como posso ajustar meu molde para evitar Flash?

Já enfrentou um momento em que tudo parece perfeito? Então, você percebe um brilho irritante na peça moldada.

As principais alterações do molde para interromper o flash envolvem a verificação de desgaste na superfície de partição. As lacunas do molde devem ser ajustadas. A exaustão adequada é necessária, portanto, tenha isso em mente. Ajuste também as configurações de injeção, como pressão e velocidade. Concentre-se nesses elementos para evitar flash.

Noções básicas de ajuste de molde

Aqui está uma pequena história. Antigamente, durante meu trabalho de projeto de molde, descobri da maneira mais difícil que mesmo uma pequena falha na superfície de partição do molde 1 poderia causar grandes problemas. Lembro-me de quando um pequeno pedaço de resíduo de plástico passou despercebido, causando um flash terrível. Agora, nada escapa à minha atenção. Eu realmente me concentro em manter a superfície de separação plana e limpa. Se houver algum desgaste, eu polir ou lixar imediatamente.

As lacunas podem ser complicadas. Certa vez, passei um fim de semana inteiro tentando descobrir por que minhas peças brilharam. Acabou sendo um problema de lacuna do controle deslizante. Desde então, medir essas lacunas com precisão é minha regra – manter as lacunas do controle deslizante entre 0,03 e 0,05 mm realmente ajuda.

A exaustão adequada também é vital. O escapamento deficiente aprisionou gás e aumentou a pressão, causando flash. Verificar as ranhuras para garantir que não estejam bloqueadas e que estejam na profundidade certa (0,02-0,05 mm) é importante. Exige um esforço extra, mas vale a pena.

Etapas de injeção de ajuste fino

Antigamente, ajustar as pressões de injeção era como mixar músicas como um DJ. Pequenos ajustes de 5 a 10 MPa equilibram defeitos e evitam flash – realmente encontrar esse ponto evita problemas.

A velocidade de injeção não se trata apenas de rapidez; uma velocidade de injeção 2 pode aumentar repentinamente a pressão da cavidade, causando problemas de flash. Uma velocidade mais lenta e controlada pode evitar picos repentinos de pressão que criam problemas de flash.

Reduzir os tempos de injeção e retenção também é um truque, mas com cuidado – garantir que o produto seja totalmente moldado primeiro é fundamental.

Fatos Relevantes

A fluidez do material impacta significativamente a ocorrência de flashes; usar materiais com menos fluidez ou adicionar cargas como carbonato de cálcio faz uma grande diferença - é como dar novas características ao material!

O controle da temperatura também é crucial; altas temperaturas reduzem a viscosidade e resultam em maior risco de flash, aumentando a fluidez.

| Parâmetro | Faixa de ajuste |

|---|---|

| Pressão de injeção | Reduzir em 5-10 MPa |

| Pressão de retenção | Reduzir em 3-5 MPa |

| Velocidade de injeção | Médio a lento |

| Temperatura do material | Barril: -10 a -20°C |

| Molde: -5 a -10°C |

Cada ajuste parece montar um quebra-cabeça – quando tudo se encaixa perfeitamente, não há mais redução de desperdício; trata-se de aumentar a eficiência da produção e fornecer produtos de alta qualidade. Quem não gosta de ver seu trabalho duro ter sucesso? O design de molde 3 é verdadeiramente sua própria forma de arte.

O flash ocorre devido à pressão excessiva de injeção.Verdadeiro

A pressão de injeção excessiva pode fazer com que o material transborde, criando rebarbas.

Material com alta fluidez reduz o risco de flash.Falso

A alta fluidez aumenta o risco de flash, aumentando a probabilidade de o material vazar.

Como os parâmetros de moldagem por injeção podem ser otimizados?

Visualize a redução de falhas em seus itens de plástico com alguns ajustes simples!

A otimização da moldagem por injeção envolve o ajuste das configurações do molde e a seleção de materiais adequados. Os fabricantes ajustam fatores como pressão, velocidade e fluidez. O gerenciamento cuidadoso reduz defeitos como flash. O gerenciamento adequado é fundamental.

Compreendendo os ajustes do molde

O ajuste adequado do molde desempenha um papel fundamental na otimização dos parâmetros de moldagem por injeção. Lembro-me da primeira vez que vi uma superfície de separação de molde que não era plana. Foi no início da minha carreira e aprendi como esses pequenos detalhes são importantes. Uma superfície de separação desgastada pode causar flash, um daqueles defeitos irritantes que incomodam. Agora, verifico regularmente a superfície de separação do molde em busca de irregularidades. Se eu encontrar algum, um pouco de lixamento ou polimento geralmente resolve.

Em seguida, verificar a folga do molde é crucial. Uma lacuna muito grande, especialmente em controles deslizantes ou pinos ejetores, cria problemas. Por exemplo, as lacunas do controle deslizante devem ser mantidas entre 0,03-0,05 mm para manter o equilíbrio.

Além disso, o sistema de escapamento também merece atenção. Uma ranhura de escape entupida pode ser um grande problema, pois retém gases e aumenta a pressão da cavidade. Certa vez, tive que usar uma agulha fina para limpar um bloqueio teimoso – um evento difícil de esquecer!

| Componente de molde | Parâmetro ideal |

|---|---|

| Lacuna do controle deslizante | 0,03-0,05 mm |

| Ranhura de escape | Profundidade de 0,02-0,05 mm |

Ajustando os parâmetros do processo de moldagem por injeção

Mudar a injeção e manter as pressões mudou tudo para mim. Quando comecei a reduzir essas pressões, fiquei surpreso com o quanto isso cortava defeitos como rebarbas.

Reduza a pressão de injeção gradualmente em 5-10MPa e a pressão de retenção em 3-5MPa até que os defeitos diminuam.

Aprendendo da maneira mais difícil, descobri que uma velocidade de injeção muito rápida pode levar a picos de pressão. Ir para uma velocidade média ou lenta não só melhorou a qualidade do produto, mas também me deu uma mente muito calma.

Exemplo de ajustes de parâmetros

- Pressão de injeção : Reduza em 5-10MPa.

- Pressão de retenção : Reduza em 3-5MPa.

- Velocidade de injeção : Mude de rápida para média/lenta.

Considerações materiais

A escolha do material certo influencia muito o processo. Certa vez, um material com muita fluidez gerou mais flash do que eu queria.

Agora, escolho materiais com um pouco menos de fluidez ou aqueles que me permitem adicionar cargas como o carbonato de cálcio.

Controlar a temperatura também é muito importante; alterar a temperatura do barril em 10-20 ℃ e a temperatura do molde em 5-10 ℃ faz uma grande diferença nos resultados.

| Aspecto Material | Recomendações de ajuste |

|---|---|

| Fluidez de Materiais | Use enchimentos (10% -30%) |

| Temperatura do barril | Reduzir em 10-20℃ |

| Temperatura do Molde | Diminuir em 5-10℃ |

Ver como esses ajustes se adaptam às instalações modernas abriu meus olhos para técnicas de otimização de parâmetros 4 . É incrível como as técnicas de otimização de parâmetros atendem às necessidades específicas de produção e às estratégias de moldagem personalizadas 5 . Cada mudança parece uma peça de quebra-cabeça que se encaixa perfeitamente, tornando o processo muito gratificante.

As lacunas do controle deslizante devem ser de 0,03 a 0,05 mm para evitar flash.Verdadeiro

Manter as folgas do controle deslizante dentro desta faixa minimiza o flash, garantindo o fechamento adequado do molde.

A redução da velocidade de injeção aumenta a pressão da cavidade instantaneamente.Falso

Altas velocidades de injeção aumentam a pressão na cavidade, não a reduzindo.

Como a seleção de materiais influencia a redução de flash?

Escolher o melhor material é fundamental para reduzir as rebarbas durante a moldagem por injeção. Vou explicar os motivos e métodos.

A escolha do material influencia a redução de rebarbas, gerenciando a fluidez e a temperatura durante a moldagem. Selecionar o material correto evita transbordamento. Isso resulta em um ajuste perfeito ao molde e menos rebarbas. A qualidade do produto melhora. O desperdício diminui.

Fluidez e Flash do Material

Quando comecei com moldes, aprender a importância da fluidez aconteceu rapidamente. Imagine o material como um líquido sorrateiro tentando escapar por cada minúsculo espaço do molde. A alta fluidez entra facilmente nas lacunas e leva a flashes indesejados. Escolher materiais com fluidez controlada ou ajustar misturas utilizando cargas como carbonato de cálcio é muito útil. Esses enchimentos ajudam a controlar a fluidez e aumentam a resistência e durabilidade.

Ajustes práticos com enchimentos

Em um projeto, misturar diferentes cargas me proporcionou a combinação perfeita de fluidez e resistência. Calcular a porcentagem exata de cada vez com base nas necessidades do produto parecia um experimento científico. Alcançar a precisão foi incrivelmente satisfatório.

| Tipo de preenchimento | Impacto na Fluidez | Porcentagem de uso típica |

|---|---|---|

| Carbonato de cálcio | Reduz a fluidez | 10%-30% |

| Talco | Melhora a rigidez | 5%-20% |

Controle de temperatura na seleção de materiais

A primeira vez que vi o impacto da temperatura foi surpreendente. Foi quase mágico – as altas temperaturas aumentaram a fluidez e o risco de flash. Agora, selecionar materiais que tenham bom desempenho mesmo em temperaturas moderadas é minha rotina.

Para termoplásticos, ajustar o cilindro em apenas 10-20°C e as temperaturas do molde em 5-10°C controla a situação. Esta pequena alteração preserva a espessura do material e reduz significativamente o brilho.

Ajustes de molde e compatibilidade de materiais

Selecionar o material certo significa mais do que apenas escolher um composto; ele também orienta os ajustes do molde. Manter intactas as superfícies de separação do molde é crucial para evitar rebarbas. Vários materiais aplicam pressões diferentes, portanto, alterações no projeto do molde para compatibilidade são importantes.

- Superfície de partição do molde : Manter essas superfícies realmente lisas e livres de desgaste é crucial, especialmente para materiais que exigem altas pressões.

- Gerenciamento de lacunas no molde : Alguns materiais são menos compressíveis e precisam de controles de folga mais rígidos. Muitas vezes é necessário ajustar as folgas do controle deslizante ou adicionar juntas.

A escolha do material certo influencia muitos fatores, incluindo pressão e velocidade de injeção. A seleção correta realmente afeta a qualidade e a eficiência.

O carbonato de cálcio reduz a fluidez do material.Verdadeiro

O carbonato de cálcio é usado como enchimento para reduzir a fluidez dos materiais.

Materiais de maior fluidez sempre evitam flash.Falso

Maior fluidez pode fazer com que os materiais penetrem nas lacunas do molde, causando rebarbas.

Como posso controlar eficazmente o flash em moldes complexos?

Você já se sentiu preso na bagunça confusa do flash durante o processo de moldagem por injeção? Compreendo perfeitamente este desafio. Aprender novos métodos poderia transformar tudo, melhorando a qualidade e a eficiência.

O gerenciamento de rebarbas em moldes complexos envolve o ajuste de peças como superfícies de partição e lacunas. Ajustar as configurações de injeção é essencial. As propriedades dos materiais também devem ser consideradas. Essas etapas reduzem significativamente os defeitos. A qualidade da produção melhora muito.

Ajustes de molde

Pense em como é bom quando tudo se encaixa perfeitamente. Esse é o nosso objetivo com ajustes de moldes.

Primeiro, verifique a superfície de separação do molde . É como garantir que uma peça de um quebra-cabeça se encaixe sem arranhões ou sujeira. Se houver danos ou sujeira, conserte lixando ou polindo 6 para manter a precisão.

Agora, considere a lacuna do molde . Pense em tentar vestir jeans justos. Se as lacunas forem muito grandes, ele não se encaixará bem. Meça essas lacunas com cuidado, normalmente entre 0,03 e 0,05 mm, para reduzir o flash. Trocar os controles deslizantes ou adicionar uma camada fina pode resolver o problema.

Lembre-se do sistema de escapamento . Imagine tentar respirar em uma sala muito apertada. Se a ranhura do molde bloquear, a pressão da cavidade aumenta e causa rebarbas. Verificações regulares e limpeza com ferramentas afiadas ou ar ajudam a manter um bom fluxo de ar.

Ajuste de parâmetros do processo de moldagem por injeção

Pense nos parâmetros de injeção como sintonizar um rádio para obter um som nítido.

- A pressão de injeção e a pressão de retenção são muito importantes. Abaixe essas pressões lentamente, talvez de 5 a 10 MPa, para lidar com problemas de flash.

- O mesmo se aplica à velocidade de injeção 7 ; desacelerar preenche a cavidade uniformemente.

- Reduza o tempo de injeção e o tempo de retenção , se necessário; é semelhante a cozinhar – reduza o tempo, mas encontre o equilíbrio certo para evitar erros.

Considerações materiais

A escolha do material parece imprevisível, mas é importante.

A fluidez do material impacta a produção de flash. Materiais com menos fluidez ou cargas como carbonato de cálcio podem ajudar a controlar esse problema.

Ajustar a temperatura do material 8 modificando as configurações do cilindro e do molde gerencia a viscosidade e reduz os riscos de flash.

| Parâmetro | Método de ajuste | Benefícios |

|---|---|---|

| Superfície de separação do molde | Moagem/Polimento | Garante planicidade |

| Lacuna do molde | Substituir/adicionar junta | Minimiza o flash |

| Sistema de exaustão | Ranhuras limpas | Reduz a pressão da cavidade |

| Pressão de injeção | Abaixe gradualmente | Reduz o risco de defeito |

| Velocidade de injeção | Desacelerar | Preenchimento suave da cavidade |

| Fluidez dos materiais | Adicionar enchimentos/baixar temperatura | Controla fluxo e flash |

A integração dessas técnicas inteligentes levou a um melhor desempenho do molde e a uma qualidade de produto muito boa nos processos de moldagem por injeção. Pequenas mudanças podem alcançar grandes resultados!

As superfícies de separação do molde devem ser polidas para ficarem planas.Verdadeiro

O polimento garante que as superfícies de separação do molde fiquem planas, evitando rebarbas.

Uma pressão de injeção mais alta reduz a ocorrência de flash.Falso

Reduzir a pressão de injeção ajuda a diminuir o flash, não a aumentá-lo.

Conclusão

Este artigo discute estratégias eficazes para resolver problemas de flash em produtos moldados por injeção, com foco em ajustes de moldes, otimização de parâmetros de processo e seleção de materiais para melhorar a qualidade do produto.

-

Descubra métodos detalhados para avaliar e reparar superfícies de separação de moldes, garantindo que permaneçam planas e livres de defeitos. ↩

-

Aprenda como o ajuste das velocidades de injeção pode evitar defeitos como flash, equilibrando a pressão da cavidade. ↩

-

Explore princípios abrangentes que orientam o projeto de molde eficaz e evitam defeitos comuns, como rebarbas. ↩

-

Descubra técnicas práticas utilizadas na indústria para otimizar eficazmente os parâmetros de moldagem por injeção. ↩

-

Aprenda sobre estratégias personalizadas que podem aumentar a eficiência e a qualidade para diferentes requisitos de produção. ↩

-

Explore métodos para manter as superfícies de separação do molde para um funcionamento ideal do molde. ↩

-

Descubra maneiras de ajustar a velocidade de injeção para obter melhores resultados de moldagem. ↩

-

Aprenda sobre as configurações de temperatura ideais para gerenciar as propriedades dos materiais. ↩