Haben Sie sich jemals darüber gewundert, wie unglaublich dünn und dennoch bemerkenswert stabil manche Kunststoffteile sein können?

Zu den häufigsten technischen Schwierigkeiten beim ultradünnen Spritzgießen gehören die Steuerung der Fließfähigkeit, ein präzises Formendesign und ein strenges Produktqualitätsmanagement. Diese Herausforderungen ergeben sich aus der Notwendigkeit von Materialien mit hoher Fließfähigkeit, einem sorgfältigen Hohlraumdesign und der Vermeidung von Fehlern wie Verzug und Schrumpfung.

Obwohl es von entscheidender Bedeutung ist, diese Probleme zu verstehen, ist es ebenso wichtig, Lösungen zu finden, um sie zu überwinden. In den folgenden Abschnitten werden die einzelnen Schwierigkeiten im Detail untersucht und Einblicke gegeben, wie Hersteller ihre Prozesse optimieren können, um bessere Ergebnisse zu erzielen.

Materialien mit hoher Fließfähigkeit können die Produktfestigkeit verringern.WAHR

Eine hohe Fließfähigkeit unterstützt das Füllen von Hohlräumen, beeinträchtigt jedoch häufig die mechanische Festigkeit.

- 1. Wie wirkt sich die Materialauswahl auf das ultradünne Spritzgießen aus?

- 2. Welche Rolle spielt das Formendesign für den erfolgreichen ultradünnen Spritzguss?

- 3. Wie kann eine Verformung bei ultradünnen Produkten verhindert werden?

- 4. Was sind wirksame Strategien zur Kontrolle des Schwunds und zur Verbesserung der Produktfestigkeit?

- 5. Abschluss

Wie wirkt sich die Materialauswahl auf das ultradünne Spritzgießen aus?

Die Materialauswahl ist beim ultradünnen Spritzgießen von entscheidender Bedeutung und hat Einfluss auf Fließfähigkeit, Festigkeit und Prozessparameter.

Die Wahl des richtigen Materials für den ultradünnen Spritzguss ist von entscheidender Bedeutung, da es erhebliche Auswirkungen auf die Fließfähigkeit, Festigkeit und Kompatibilität mit den Prozessparametern hat. Materialien mit hoher Fließfähigkeit werden bevorzugt, erfordern jedoch häufig Kompromisse bei anderen Eigenschaften wie der Hitzebeständigkeit. Präzise Anpassungen der Verarbeitungstechniken sind unerlässlich, um den spezifischen Materialeigenschaften Rechnung zu tragen.

Bedeutung der Materialfließfähigkeit

Eine der größten Herausforderungen beim ultradünnen Spritzgießen 1 ist die Steuerung der Fließfähigkeit von Kunststoffmaterialien. Um die ultradünnen Hohlräume effizient zu füllen, ist eine hohe Fließfähigkeit unerlässlich. Materialien mit den erforderlichen Fließeigenschaften können jedoch Nachteile haben, wie beispielsweise eine geringere mechanische Festigkeit oder eine geringere Hitzebeständigkeit. Wenn Sie sich beispielsweise für ein Polycarbonat mit ausgezeichneter Fließfähigkeit entscheiden, müssen Sie möglicherweise Kompromisse bei der Widerstandsfähigkeit gegen hohe Temperaturen eingehen. Dies erfordert eine sorgfältige Abwägung und Auswahl basierend auf der beabsichtigten Anwendung des Formteils.

Materialeigenschaften ausgleichen

Bei der Materialauswahl 2 für das ultradünne Spritzgießen ist das richtige Gleichgewicht zwischen Fließfähigkeit und anderen Materialeigenschaften wie Festigkeit und thermischer Stabilität von entscheidender Bedeutung. Beispielsweise bietet ein Material, das bei niedrigeren Temperaturen leicht fließt, möglicherweise nicht die für bestimmte Anwendungen erforderliche strukturelle Integrität. Ingenieure müssen berücksichtigen, wie diese Materialien mit den Prozessparametern interagieren, und entsprechende Anpassungen vornehmen. Dazu kann die Änderung von Einspritzgeschwindigkeiten oder Druckeinstellungen gehören, um die Leistung zu optimieren und gleichzeitig Fehler zu minimieren.

Einfluss auf Prozessparameter

Das gewählte Material beeinflusst maßgeblich die Parameter des Spritzgussprozesses 3 . Jedes Material stellt besondere Anforderungen an Schmelztemperatur, Einspritzdruck und Abkühlgeschwindigkeit. Materialien, die sich bei höheren Temperaturen zersetzen oder verfärben, erfordern möglicherweise präzise Temperaturkontrollsysteme, um einen optimalen Fluss ohne Zersetzung aufrechtzuerhalten. Ebenso können Materialien, die für eine ausreichende Hohlraumfüllung höhere Drücke erfordern, zu einem erhöhten Verschleiß der Formen führen und sich somit auf die Langlebigkeit und die Wartungskosten auswirken.

Fallstudie: Kompromisse bei der Materialwahl

Ein praktisches Beispiel für diese Kompromisse ist die Verwendung von Acrylnitril-Butadien-Styrol ( ABS ) gegenüber Polypropylen ( PP ) in ultradünnen Anwendungen. ABS bietet eine hervorragende Festigkeit und Oberflächengüte, erfordert jedoch eine sorgfältige Handhabung, um eine Überhitzung während des Formprozesses zu verhindern. Im Gegensatz dazu PP für einen besseren Durchfluss bei niedrigeren Drücken, bietet jedoch möglicherweise nicht das gleiche Maß an struktureller Unterstützung oder Oberflächenqualität. Das Verständnis dieser materialspezifischen Eigenschaften hilft Herstellern, ihren Ansatz so anzupassen, dass er bestimmte Design- und Leistungskriterien erfüllt und gleichzeitig potenzielle Fallstricke wie Verzug oder Schrumpfung vermeidet.

Materialien mit hoher Fließfähigkeit reduzieren Spritzgussfehler.FALSCH

Eine hohe Fließfähigkeit fördert das Fließen, kann jedoch zu Fehlern wie Verzug führen.

ABS bietet eine hervorragende Oberflächengüte im ultradünnen Formteil.WAHR

ABS bietet eine hervorragende Oberflächenqualität, die für dünne Anwendungen entscheidend ist.

Welche Rolle spielt das Formendesign für den erfolgreichen ultradünnen Spritzguss?

Das Formendesign ist der Grundstein für den erfolgreichen ultradünnen Spritzguss und beeinflusst die Produktqualität und Fertigungseffizienz.

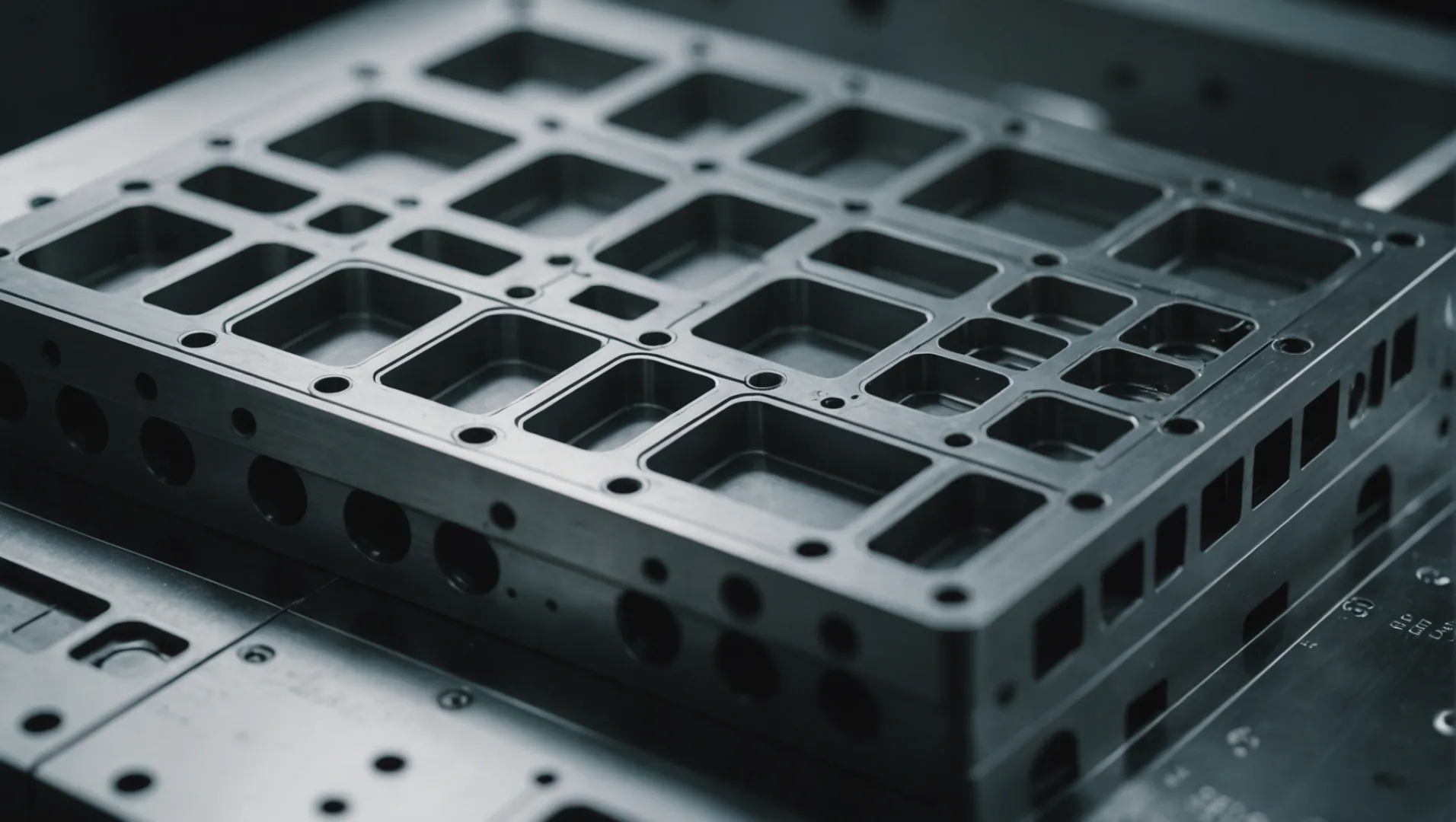

Beim ultradünnen Spritzgießen ist das Formendesign von entscheidender Bedeutung. Es sorgt für präzise Hohlraumabmessungen, eine effektive Temperaturkontrolle und eine hohe Fertigungsgenauigkeit, was sich direkt auf die Qualität des Endprodukts auswirkt.

Bedeutung des Hohlraumdesigns

Das Kavitätsdesign ist entscheidend für den Erfolg des ultradünnen Spritzgießens. Die Struktur und Abmessungen des Hohlraums 4 müssen sorgfältig geplant werden, um den hohen Drücken standzuhalten und gleichzeitig ultradünne Wandabschnitte beizubehalten. Ein gut gestalteter Hohlraum minimiert mögliche Verformungen oder Mängel im Endprodukt.

- Form und Größe : Die Form und Größe der Kavität kann den Fluss der Kunststoffschmelze beeinflussen. Komplexe Formen erfordern möglicherweise strategische Angusssysteme, um einen gleichmäßigen Durchfluss zu gewährleisten und Fehler zu verhindern.

- Wandstärke : Ultradünne Wände müssen genau definiert werden, um strukturelle Schwächen zu vermeiden. Die optimale Dicke stellt sicher, dass das Produkt seine Integrität ohne übermäßigen Materialverbrauch behält.

Präzision im Formenbau

Wenn es um ultradünne Spritzgussprodukte geht, ist eine hohe Präzision im Formenbau unerlässlich. Die Präzision der Kern- und Hohlraumkomponenten muss im Mikrometerbereich liegen, um Maßgenauigkeit und hochwertige Oberflächen zu gewährleisten.

| Komponente | Erforderliche Präzision |

|---|---|

| Kern | Mikron-Ebene |

| Hohlraum | Mikron-Ebene |

Jede Abweichung kann zu Fehlanpassungen führen und sowohl das Aussehen als auch die Funktionalität des Produkts beeinträchtigen. Daher ist der Einsatz fortschrittlicher Bearbeitungstechnologien und strenger Qualitätskontrollen unerlässlich.

Formtemperaturregelung

Eine wirksame Temperaturkontrolle innerhalb der Formen hat erheblichen Einfluss sowohl auf den Produktionsprozess als auch auf die Qualität des Endprodukts. Beim ultradünnen Spritzgießen erfordert die schnelle Wärmeübertragung aufgrund dünner Wände ein präzises Temperaturmanagement. Dies wird durch fortschrittliche Heiz- und Kühlsysteme erreicht, die sicherstellen, dass die Form während des gesamten Prozesses eine optimale Temperatur behält.

- Heizsysteme : Diese werden verwendet, um Formen schnell auf die erforderliche Temperatur zu bringen.

- Kühlsysteme : Eine schnelle Kühlung trägt zur Aufrechterhaltung der Produktionseffizienz bei und verhindert gleichzeitig Verformungen und Schrumpfungen.

Die Rolle des Formendesigns beim ultradünnen Spritzgießen ist vielfältig und beeinflusst den Materialfluss, die Produktintegrität und die Fertigungseffizienz. Jeder Aspekt muss sorgfältig geprüft und umgesetzt werden, um hochwertige, fehlerfreie ultradünne Produkte herzustellen.

Das Formdesign beeinflusst die Produktqualität beim ultradünnen Formen.WAHR

Eine gut gestaltete Form sorgt für präzise Abmessungen und eine effektive Temperaturkontrolle.

Ultradünne Wände erfordern eine geringere Präzision bei der Formenherstellung.FALSCH

Hohe Präzision ist entscheidend für die Aufrechterhaltung der Maßhaltigkeit und Produktintegrität.

Wie kann eine Verformung bei ultradünnen Produkten verhindert werden?

Bei der Herstellung ultradünner Spritzgussprodukte ist die Verformung eine große Herausforderung. Um die Produktqualität sicherzustellen, müssen Hersteller dieses Problem wirksam angehen.

Um Verformungen bei ultradünnen Produkten zu verhindern, sind eine präzise Kontrolle der Einspritzparameter, ein optimales Formdesign und eine strategische Materialauswahl erforderlich. Anpassungen der Temperatur, des Drucks und der Geschwindigkeit während des Formprozesses sowie eine gut gestaltete Kavität tragen dazu bei, das Risiko von Verformungen zu verringern.

Bedeutung der Materialauswahl

Die Auswahl der Kunststoffmaterialien spielt eine entscheidende Rolle bei der Minimierung von Verformungen durch Verformung. Für ultradünne Produkte werden Kunststoffe mit hoher Fließfähigkeit bevorzugt, um eine reibungslose Füllung der Kavität zu gewährleisten. Diese Materialien können jedoch hinsichtlich Festigkeit oder Hitzebeständigkeit Kompromisse eingehen, was zu möglichen Komplikationen 5 . Das Ausbalancieren dieser Eigenschaften erfordert eine sorgfältige Bewertung und Prüfung, um das am besten geeignete Material für spezifische Produktanforderungen zu ermitteln.

Optimierung des Formendesigns

Die Gestaltung der Form ist entscheidend, um Verformungen vorzubeugen. Das Design muss den dünnen Wänden des Produkts Rechnung tragen und gleichzeitig die strukturelle Integrität wahren. Zu den wichtigsten Aspekten gehören:

- Hohlraumstruktur : Form und Größe des Hohlraums müssen sorgfältig geplant werden, um Spannungskonzentrationen zu vermeiden.

- Temperaturkontrolle : Die Implementierung eines effizienten Heiz- und Kühlsystems innerhalb der Form trägt dazu bei, eine gleichmäßige Temperaturverteilung aufrechtzuerhalten und Wärmegradienten zu reduzieren, die zu Verformungen führen.

- Präzisionstechnik : Der Kern und der Hohlraum der Form erfordern Präzision im Mikrometerbereich, um genaue Produktabmessungen sicherzustellen.

Anpassungen des Spritzgussprozesses

Um Verformungen vorzubeugen, ist eine ordnungsgemäße Kontrolle des Einspritzdrucks und der Einspritzgeschwindigkeit von entscheidender Bedeutung. Übermäßiger Druck kann zu inneren Spannungen führen, die die Produktnachkühlung verzerren. Umgekehrt kann ein unzureichender Druck zu einer unvollständigen Füllung oder einem Materialmangel führen, was wiederum zu Verformungen führt. Daher ist es entscheidend, ein Gleichgewicht zu erreichen. Der Einsatz fortschrittlicher Sensoren und Steuerungssysteme kann dazu beitragen, während des gesamten Einspritzzyklus optimale Bedingungen aufrechtzuerhalten.

Rolle des Produktdesigns

Schließlich sollte das strukturelle Design des Produkts mögliche Verformungsprobleme berücksichtigen. Eine gleichmäßige Wandstärke und strategische Verstärkungsbereiche können Verzugstendenzen abmildern. Auch die Integration von Funktionen, die die Belastung gleichmäßig auf das Produkt verteilen, kann von Vorteil sein.

Durch die Berücksichtigung dieser Faktoren – Materialauswahl, Formdesign, Einspritzparameter und Produktdesign – können Hersteller das Risiko von Verformungen bei ultradünnen Produkten deutlich reduzieren.

Kunststoffe mit hoher Fließfähigkeit verhindern ein Verziehen bei ultradünnen Produkten.WAHR

Die hohe Fließfähigkeit sorgt für eine gleichmäßige Hohlraumfüllung und reduziert Spannungen und Verformungen.

Ein zu hoher Einspritzdruck verringert das Risiko von Verformungen.FALSCH

Übermäßiger Druck erhöht die inneren Spannungen und führt zu Verformungen.

Was sind wirksame Strategien zur Kontrolle des Schwunds und zur Verbesserung der Produktfestigkeit?

Das ultradünne Spritzgießen steht vor einzigartigen Herausforderungen in Bezug auf Schrumpfung und Produktfestigkeit und erfordert innovative Lösungen zur Aufrechterhaltung der Qualität.

Um die Schrumpfung zu kontrollieren und die Produktfestigkeit beim ultradünnen Spritzgießen zu verbessern, optimieren Sie die Materialauswahl, passen Einspritzparameter an und verfeinern Kühlprozesse. Durch die Umsetzung dieser Strategien können Fehler reduziert und die mechanischen Eigenschaften des Endprodukts verbessert werden.

Schrumpfung beim ultradünnen Spritzgießen verstehen

Schrumpfung ist ein häufiges Problem beim Spritzgießen, das die Maßhaltigkeit und das Aussehen des Endprodukts beeinträchtigen kann. Beim ultradünnen Spritzgießen verschärft sich dieses Problem durch die dünnen Wandabschnitte, die ungleichmäßig abkühlen können, was zu Verzug und Schrumpfung führt. Um die Schrumpfung effektiv zu steuern, ist es wichtig, die Rolle der Materialeigenschaften und Verarbeitungsbedingungen zu verstehen.

Materialauswahl : Die Wahl des richtigen Materials ist entscheidend. Hochfließfähige Kunststoffe sind zum Füllen ultradünner Hohlräume unerlässlich, gehen jedoch häufig mit Kompromissen hinsichtlich Festigkeit und Hitzebeständigkeit einher. Um diese Eigenschaften auszugleichen, könnten Hersteller erwägen, verschiedene Polymere zu mischen oder Füllstoffe hinzuzufügen, um die Festigkeit zu erhöhen, ohne die Fließfähigkeit zu beeinträchtigen. Beispielsweise kann die Einarbeitung von Glasfasern die Zugfestigkeit erhöhen, erfordert jedoch eine sorgfältige Abwägung der daraus resultierenden Auswirkungen auf die Fließfähigkeit.

Optimierung der Einspritzparameter

Die beim Spritzgießprozess eingestellten Parameter haben großen Einfluss auf Schrumpfung und Produktfestigkeit. Hier sind einige wichtige Überlegungen:

-

Einspritzdruck und -geschwindigkeit : Ein hoher Druck und eine hohe Geschwindigkeit sind erforderlich, um dünne Hohlräume schnell zu füllen. Übermäßiger Kraftaufwand kann jedoch zu erhöhtem Werkzeugverschleiß und inneren Spannungen führen. Eine präzise Kontrolle ist erforderlich, um eine ausreichende Füllung sicherzustellen und gleichzeitig spannungsbedingte Defekte zu minimieren.

-

Schmelztemperatur : Die Schmelztemperatur muss fein eingestellt werden; Ein zu hoher Wert kann zum Abbau führen, während ein zu niedriger Wert die Fließfähigkeit beeinträchtigen kann. Der Einsatz fortschrittlicher Temperaturkontrolltechnologien stellt sicher, dass der Kunststoff eine optimale Temperatur für eine gleichbleibende Qualität behält.

Verbesserung der Produktstärke

Die Verbesserung der Festigkeit ultradünner Formprodukte erfordert einen vielschichtigen Ansatz:

-

Verstärkungsmaterialien : Durch die Zugabe von Verstärkungsmitteln wie Kohlenstoff- oder Glasfasern kann die Produktfestigkeit erheblich gesteigert werden. Diese Materialien können jedoch den Verlauf und das endgültige Erscheinungsbild des Produkts beeinträchtigen, weshalb ihre Verwendung sorgfältig kalibriert werden muss.

-

Steuerung der Kühlrate : Die Steuerung der Kühlrate ist von entscheidender Bedeutung, da sie die Kristallinität und damit die mechanischen Eigenschaften des Endprodukts beeinflusst. Schnelles Abkühlen kann zu thermischen Spannungen und Verformungen führen, wohingegen langsames Abkühlen zu Einfallstellen oder ungleichmäßiger Schrumpfung führen kann.

| Strategie | Einfluss auf die Schrumpfung | Auswirkungen auf die Stärke |

|---|---|---|

| Materialmischung | Reduziert inkonsistentes Schrumpfen | Verbessert die Gleichmäßigkeit und Zugfestigkeit |

| Präzise Druckregelung | Minimiert inneren Stress | Verhindert Verformungen und Defekte |

| Verstärkungsmittel | Begrenzt die Schrumpfungsvariabilität | Erhöht die Haltbarkeit und Steifigkeit |

Fazit: Auf dem Weg zu einer optimierten Fertigung

Während diese Strategien viele häufige Probleme beim ultradünnen Spritzgießen lösen, bieten laufende Forschung und technologische Fortschritte weiterhin neue Lösungen. Hersteller sollten anpassungsfähig bleiben und neue Techniken und Materialien integrieren, um die Produktqualität kontinuierlich zu verbessern und gleichzeitig Fehler wie Schrumpfung zu minimieren.

Durch die Materialmischung wird ungleichmäßiges Schrumpfen reduziert.WAHR

Mischmaterialien können die Eigenschaften ausgleichen und ungleichmäßiges Schrumpfen reduzieren.

Ein hoher Einspritzdruck verbessert immer die Produktfestigkeit.FALSCH

Übermäßiger Druck kann zu Formverschleiß und spannungsbedingten Defekten führen.

Abschluss

Durch die Bewältigung technischer Schwierigkeiten beim ultradünnen Spritzgießen können Hersteller die Produktqualität und -effizienz deutlich verbessern.

-

Entdecken Sie die wesentlichen Fließfähigkeitseigenschaften für das Füllen ultradünner Hohlräume: Eine Wandstärke von 0,5 mm hat eine 0,2 mm dicke ausgehärtete Schicht und hinterlässt einen 0,1 mm dicken Fließweg. Wenn die Füllung noch nicht abgeschlossen ist und der Strömungskanal … ↩

-

Erfahren Sie, wie Sie das ideale Gleichgewicht der Materialeigenschaften erreichen.: Die anerkannte Grundregel für den Ausgleich des Schmelzflusses in Spritzgussformen mit mehreren Kavitäten besteht darin, einen gleichen Fließabstand vom Einspritzpunkt zu erreichen … ↩

-

Verstehen Sie, wie Materialien kritische Prozesseinstellungen beeinflussen.: Die Auswahl der Materialien beim Spritzgießen hat erheblichen Einfluss auf die Einstellung der Prozessparameter. Jedes Material hat einzigartige Eigenschaften … ↩

-

Verstehen Sie, wie sich das Hohlraumdesign auf den Fluss und die strukturelle Integrität auswirkt. Da der Formhohlraum beim dünnwandigen Kunststoffspritzguss unglaublich eng ist, ist die Vermeidung scharfer Ecken und Kanten umso wichtiger, um … ↩

-

Entdecken Sie erstklassige Kunststoffe, die für Ihre Projekte Fließfähigkeit und Festigkeit in Einklang bringen. Probieren Sie ABS aus. ABS eignet sich für viele, viele Anwendungen. Es ist preisgünstig, stark, relativ robust, hat ein anständiges Aussehen und verzeiht auch, wenn Sie es nicht tun … ↩