¿Alguna vez te has maravillado de cómo algunas piezas de plástico pueden ser increíblemente delgadas pero sorprendentemente resistentes?

Las dificultades técnicas comunes en el moldeo por inyección ultrafino incluyen el control de la fluidez, el diseño preciso del molde y una estricta gestión de la calidad del producto. Estos desafíos surgen de la necesidad de materiales de alta fluidez, un diseño meticuloso de la cavidad y evitar defectos como deformación y contracción.

Si bien comprender estos problemas es crucial, encontrar soluciones para superarlos es igualmente importante. Las siguientes secciones explorarán cada dificultad en detalle, brindando información sobre cómo los fabricantes pueden optimizar sus procesos para obtener mejores resultados.

Los materiales de alta fluidez pueden reducir la resistencia del producto.Verdadero

La alta fluidez ayuda al llenado de la cavidad pero a menudo compromete la resistencia mecánica.

- 1. ¿Cómo afecta la selección de materiales al moldeo por inyección ultrafino?

- 2. ¿Qué papel juega el diseño de moldes en el éxito del moldeo por inyección ultrafino?

- 3. ¿Cómo se puede prevenir la deformación por deformación en productos ultrafinos?

- 4. ¿Cuáles son las estrategias efectivas para controlar la contracción y mejorar la resistencia del producto?

- 5. Conclusión

¿Cómo afecta la selección de materiales al moldeo por inyección ultrafino?

La selección de materiales es fundamental en el moldeo por inyección ultrafino, lo que afecta la fluidez, la resistencia y los parámetros del proceso.

Elegir el material adecuado para el moldeo por inyección ultrafino es crucial debido a su importante impacto en la fluidez, la resistencia y la compatibilidad con los parámetros del proceso. Se prefieren los materiales de alta fluidez, pero a menudo requieren compensaciones con otras propiedades como la resistencia al calor. Los ajustes precisos en las técnicas de procesamiento son esenciales para adaptarse a las características específicas del material.

Importancia de la fluidez del material

Uno de los principales desafíos en el moldeo por inyección ultrafino 1 es gestionar la fluidez de los materiales plásticos. Una alta fluidez es esencial para llenar las cavidades ultrafinas de manera eficiente. Sin embargo, los materiales con las propiedades de fluidez necesarias pueden tener desventajas, como una resistencia mecánica reducida o una menor resistencia al calor. Por ejemplo, elegir un policarbonato con excelente fluidez podría significar comprometer su capacidad para soportar altas temperaturas. Esto requiere un delicado equilibrio y una selección basada en la aplicación prevista de la pieza moldeada.

Propiedades del material de equilibrio

En la selección de materiales 2 para moldeo por inyección ultrafino, es fundamental lograr el equilibrio adecuado entre fluidez y otras propiedades del material, como resistencia y estabilidad térmica. Por ejemplo, un material que fluye fácilmente a temperaturas más bajas puede no proporcionar la integridad estructural requerida para ciertas aplicaciones. Los ingenieros deben considerar cómo estos materiales interactuarán con los parámetros del proceso y ajustarlos en consecuencia. Esto podría incluir alterar las velocidades de inyección o los ajustes de presión para optimizar el rendimiento y minimizar los defectos.

Influencia en los parámetros del proceso

El material seleccionado afecta significativamente los parámetros del proceso de moldeo por inyección 3 . Cada material tiene requisitos únicos en cuanto a temperatura de fusión, presión de inyección y velocidades de enfriamiento. Los materiales que se descomponen o decoloran a temperaturas más altas pueden necesitar sistemas precisos de control de temperatura para mantener un flujo óptimo sin degradación. Del mismo modo, los materiales que requieren presiones más altas para un llenado adecuado de las cavidades podrían provocar un mayor desgaste de los moldes, lo que afectaría la longevidad y los costos de mantenimiento.

Estudio de caso: compensaciones en la elección de materiales

Un ejemplo práctico de estas compensaciones se puede ver en el uso de acrilonitrilo butadieno estireno ( ABS ) frente a polipropileno ( PP ) en aplicaciones ultrafinas. El ABS ofrece resistencia y acabado superficial superiores, pero requiere un manejo cuidadoso para evitar el sobrecalentamiento durante el proceso de moldeo. Por el contrario, el PP proporciona un mejor flujo a presiones más bajas, pero puede no ofrecer el mismo nivel de soporte estructural o calidad de superficie. Comprender estas características específicas de los materiales ayuda a los fabricantes a adaptar su enfoque para cumplir con criterios específicos de diseño y rendimiento y, al mismo tiempo, evitar posibles problemas como deformaciones o encogimiento.

Los materiales de alta fluidez reducen los defectos del moldeo por inyección.FALSO

La alta fluidez ayuda al flujo, pero puede provocar defectos como deformaciones.

El ABS ofrece un acabado superficial superior en molduras ultrafinas.Verdadero

El ABS proporciona una excelente calidad de superficie, crucial para aplicaciones delgadas.

¿Qué papel juega el diseño de moldes en el éxito del moldeo por inyección ultrafino?

El diseño de moldes es la piedra angular del éxito del moldeo por inyección ultrafino e influye en la calidad del producto y la eficiencia de fabricación.

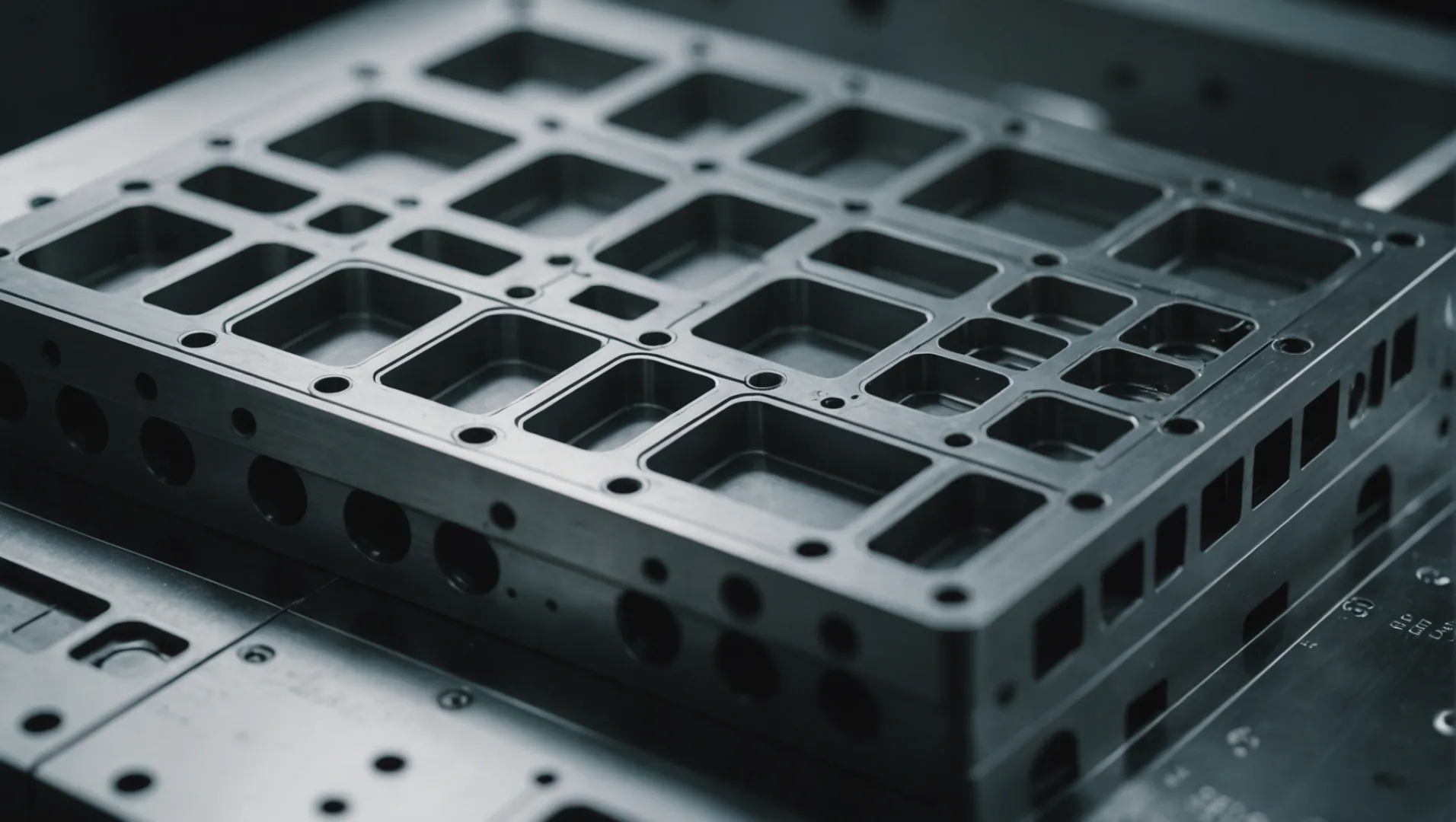

En el moldeo por inyección ultrafino, el diseño del molde es crucial. Garantiza dimensiones precisas de la cavidad, control efectivo de la temperatura y alta precisión de fabricación, lo que impacta directamente en la calidad del producto final.

Importancia del diseño de la cavidad

El diseño de la cavidad es fundamental para determinar el éxito del moldeo por inyección ultrafino. La estructura y las dimensiones de la cavidad 4 deben planificarse meticulosamente para soportar las altas presiones involucradas manteniendo al mismo tiempo secciones de pared ultrafinas. Una cavidad bien diseñada minimiza posibles deformaciones o defectos en el producto final.

- Forma y tamaño : La forma y el tamaño de la cavidad pueden influir en el flujo del plástico fundido. Las formas complejas pueden requerir sistemas de compuerta estratégicos para garantizar un flujo uniforme y evitar defectos.

- Espesor de la pared : Las paredes ultrafinas deben definirse con precisión para evitar debilidades estructurales. El espesor óptimo garantiza que el producto mantenga su integridad sin un uso excesivo de material.

Precisión en la fabricación de moldes

La alta precisión en la fabricación de moldes no es negociable cuando se busca productos moldeados por inyección ultrafinos. La precisión de los componentes del núcleo y la cavidad debe ser del nivel de micras para garantizar la precisión dimensional y acabados de alta calidad.

| Componente | Precisión requerida |

|---|---|

| Centro | nivel de micras |

| Cavidad | nivel de micras |

Cualquier desviación puede dar lugar a desajustes, afectando tanto a la apariencia como a la funcionalidad del producto. Por lo tanto, es fundamental emplear tecnologías de mecanizado avanzadas y controles de calidad rigurosos.

Control de temperatura del molde

El control eficaz de la temperatura dentro de los moldes influye significativamente tanto en el proceso de producción como en la calidad del producto final. En el moldeo por inyección ultrafino, la rápida transferencia de calor debido a las paredes delgadas exige una gestión precisa de la temperatura. Esto se logra mediante sistemas avanzados de calentamiento y enfriamiento, asegurando que el molde permanezca a una temperatura óptima durante todo el proceso.

- Sistemas de Calefacción : Se utilizan para llevar los moldes a la temperatura requerida rápidamente.

- Sistemas de enfriamiento : el enfriamiento rápido ayuda a mantener la eficiencia de la producción y al mismo tiempo previene la deformación y la contracción.

El papel del diseño de moldes en el moldeo por inyección ultrafino es multifacético y afecta el flujo de materiales, la integridad del producto y la eficiencia de fabricación. Cada aspecto debe considerarse y ejecutarse cuidadosamente para producir productos ultrafinos de alta calidad y sin defectos.

El diseño del molde afecta la calidad del producto en moldeo ultrafino.Verdadero

Un molde bien diseñado garantiza dimensiones precisas y un control eficaz de la temperatura.

Las paredes ultrafinas requieren menos precisión en la fabricación de moldes.FALSO

La alta precisión es crucial para mantener la exactitud dimensional y la integridad del producto.

¿Cómo se puede prevenir la deformación por deformación en productos ultrafinos?

La deformación por alabeo es un desafío importante en la producción de productos moldeados por inyección ultrafinos. Para garantizar la calidad del producto, los fabricantes deben abordar esta cuestión de forma eficaz.

Prevenir la deformación por deformación en productos ultrafinos requiere un control preciso de los parámetros de inyección, un diseño óptimo del molde y una selección estratégica de materiales. Los ajustes de temperatura, presión y velocidad durante el proceso de moldeo, junto con una cavidad bien diseñada, ayudan a reducir los riesgos de deformación.

Importancia de la selección de materiales

La selección de materiales plásticos juega un papel fundamental a la hora de minimizar la deformación por alabeo. Para productos ultrafinos, se prefieren plásticos con alta fluidez para asegurar un llenado suave de la cavidad. Sin embargo, estos materiales pueden comprometer su fuerza o resistencia al calor, lo que genera posibles complicaciones 5 . Equilibrar estas propiedades requiere una evaluación y pruebas cuidadosas para determinar el material más adecuado para los requisitos específicos del producto.

Optimización del diseño de moldes

El diseño del molde es fundamental para prevenir la deformación por alabeo. El diseño debe adaptarse a las paredes delgadas del producto manteniendo la integridad estructural. Los aspectos clave incluyen:

- Estructura de la cavidad : La forma y el tamaño de la cavidad deben planificarse meticulosamente para evitar concentraciones de tensiones.

- Control de temperatura : la implementación de un sistema eficiente de calentamiento y enfriamiento dentro del molde ayuda a mantener una distribución constante de la temperatura, reduciendo los gradientes térmicos que causan deformaciones.

- Ingeniería de precisión : el núcleo y la cavidad del molde requieren una precisión de micras para garantizar dimensiones precisas del producto.

Ajustes del proceso de moldeo por inyección

El control adecuado de la presión y la velocidad de inyección es esencial para evitar la deformación. Una presión excesiva puede provocar tensiones internas que distorsionan el posenfriamiento del producto. Por el contrario, una presión insuficiente puede provocar un llenado incompleto o falta de material, provocando también deformaciones. Por lo tanto, lograr un equilibrio es crucial. El empleo de sensores y sistemas de control avanzados puede ayudar a mantener condiciones óptimas durante todo el ciclo de inyección.

Papel del diseño de producto

Finalmente, el diseño estructural del producto debe considerar posibles problemas de deformación. El espesor uniforme de la pared y las áreas de refuerzo estratégicas pueden mitigar las tendencias de deformación. También puede resultar beneficioso incorporar funciones que distribuyan la tensión de manera uniforme en todo el producto.

Al abordar estos factores (selección de materiales, diseño de moldes, parámetros de inyección y diseño de productos), los fabricantes pueden reducir significativamente el riesgo de deformación por deformación en productos ultrafinos.

Los plásticos de alta fluidez evitan la deformación en productos ultrafinos.Verdadero

La alta fluidez garantiza un llenado suave de la cavidad, lo que reduce la tensión y la deformación.

Una presión de inyección excesiva reduce los riesgos de deformación.FALSO

La presión excesiva aumenta las tensiones internas, lo que provoca deformaciones.

¿Cuáles son las estrategias efectivas para controlar la contracción y mejorar la resistencia del producto?

El moldeo por inyección ultrafino enfrenta desafíos únicos con la contracción y la resistencia del producto, exigiendo soluciones innovadoras para mantener la calidad.

Para controlar la contracción y mejorar la resistencia del producto en el moldeo por inyección ultrafino, optimizar la selección de materiales, ajustar los parámetros de inyección y perfeccionar los procesos de enfriamiento. La implementación de estas estrategias puede reducir los defectos y mejorar las propiedades mecánicas del producto final.

Comprensión de la contracción en el moldeo por inyección ultrafino

La contracción es un problema común en el moldeo por inyección que puede comprometer la precisión dimensional y la apariencia del producto final. En el moldeo por inyección ultrafino, este problema se agrava debido a las secciones de pared delgadas, que pueden enfriarse de manera desigual, provocando deformaciones y contracción. Para gestionar la contracción de forma eficaz, es fundamental comprender el papel de las propiedades del material y las condiciones de procesamiento.

Selección de materiales : Elegir el material adecuado es fundamental. Los plásticos de alta fluidez son esenciales para rellenar cavidades ultrafinas, pero a menudo conllevan desventajas en términos de resistencia y resistencia al calor. Para equilibrar estas propiedades, los fabricantes podrían considerar mezclar diferentes polímeros o agregar rellenos para mejorar la resistencia sin comprometer la fluidez. Por ejemplo, la incorporación de fibras de vidrio puede aumentar la resistencia a la tracción, pero requiere una consideración cuidadosa del impacto resultante sobre la fluidez.

Optimización de los parámetros de inyección

Los parámetros establecidos durante el proceso de moldeo por inyección influyen en gran medida en la contracción y la resistencia del producto. Aquí hay algunas consideraciones clave:

-

Presión y velocidad de inyección : Se necesitan alta presión y velocidad para llenar cavidades delgadas rápidamente, pero una fuerza excesiva puede provocar un mayor desgaste del molde y tensión interna. Es necesario un control preciso para garantizar un llenado adecuado y al mismo tiempo minimizar los defectos inducidos por el estrés.

-

Temperatura de fusión : La temperatura de fusión debe ajustarse con precisión; demasiado alto puede causar degradación, mientras que demasiado bajo puede dificultar la fluidez. El uso de tecnologías avanzadas de control de temperatura garantiza que el plástico permanezca a una temperatura óptima para una calidad constante.

Mejora de la resistencia del producto

Mejorar la resistencia de los productos moldeados ultrafinos implica un enfoque multifacético:

-

Materiales de refuerzo : Agregar agentes de refuerzo como fibras de carbono o de vidrio puede aumentar significativamente la resistencia del producto. Sin embargo, estos materiales pueden afectar el flujo y la apariencia final del producto, por lo que su inclusión necesita una calibración cuidadosa.

-

Control de la velocidad de enfriamiento : gestionar la velocidad de enfriamiento es crucial ya que afecta la cristalinidad y, por tanto, las propiedades mecánicas del producto final. El enfriamiento rápido podría provocar tensiones térmicas y deformaciones, mientras que el enfriamiento lento podría provocar marcas de hundimiento o una contracción inconsistente.

| Estrategia | Impacto en la contracción | Impacto en la fuerza |

|---|---|---|

| Mezcla de materiales | Reduce la contracción inconsistente | Mejora la uniformidad y la resistencia a la tracción. |

| Control de presión preciso | Minimiza el estrés interno. | Previene deformaciones y defectos. |

| Agentes reforzantes | Limita la variabilidad de la contracción. | Aumenta la durabilidad y la rigidez. |

Conclusión: hacia una fabricación optimizada

Si bien estas estrategias abordan muchos problemas comunes en el moldeo por inyección ultrafino, la investigación en curso y los avances tecnológicos continúan ofreciendo nuevas soluciones. Los fabricantes deben seguir siendo adaptables, incorporando técnicas y materiales emergentes para mejorar constantemente la calidad del producto y al mismo tiempo minimizar defectos como la contracción.

La combinación de materiales reduce la contracción inconsistente.Verdadero

La combinación de materiales puede equilibrar las propiedades y reducir la contracción desigual.

La alta presión de inyección siempre mejora la resistencia del producto.FALSO

Una presión excesiva puede provocar desgaste del molde y defectos inducidos por tensión.

Conclusión

Al abordar las dificultades técnicas del moldeo por inyección ultrafino, los fabricantes pueden mejorar significativamente la calidad y la eficiencia del producto.

-

Descubra las propiedades de fluidez esenciales para el relleno de cavidades ultrafinas.: Un espesor de pared de 0,5 mm tiene una capa curada de 0,2 mm de espesor, lo que deja un recorrido de flujo de 0,1 mm de espesor. Cuando el llenado no se completa y el canal de flujo… ↩

-

Aprenda cómo lograr el equilibrio ideal en las propiedades del material: La regla básica aceptada para equilibrar el flujo de fusión en moldes de inyección de múltiples cavidades es lograr la misma distancia de flujo desde el punto de inyección... ↩

-

Comprender cómo los materiales influyen en la configuración crítica del proceso: La selección de materiales en el moldeo por inyección afecta significativamente la configuración de los parámetros del proceso. Cada material tiene propiedades únicas... ↩

-

Comprenda cómo el diseño de la cavidad afecta el flujo y la integridad estructural. Dado que la cavidad del molde es increíblemente estrecha en el moldeo por inyección de plástico de paredes delgadas, evitar esquinas y bordes afilados es aún más crítico para... ↩

-

Descubra los mejores plásticos que equilibran la fluidez con la resistencia para sus proyectos: pruebe el ABS. El ABS funciona para muchas, muchas aplicaciones. Tiene un precio razonable, es fuerte, relativamente resistente, tiene una apariencia decente y es indulgente incluso si no lo haces... ↩