Você já se maravilhou ao ver como algumas peças de plástico podem ser incrivelmente finas, mas notavelmente fortes?

As dificuldades técnicas comuns na moldagem por injeção ultrafina incluem controle de fluidez, projeto preciso do molde e gerenciamento rigoroso da qualidade do produto. Esses desafios surgem da necessidade de materiais de alta fluidez, design meticuloso da cavidade e prevenção de defeitos como empenamento e encolhimento.

Embora compreender estas questões seja crucial, encontrar soluções para superá-las é igualmente importante. As seções a seguir explorarão cada dificuldade detalhadamente, fornecendo insights sobre como os fabricantes podem otimizar seus processos para obter melhores resultados.

Materiais de alta fluidez podem reduzir a resistência do produto.Verdadeiro

A alta fluidez auxilia no preenchimento da cavidade, mas muitas vezes compromete a resistência mecânica.

- 1. Como a seleção de materiais afeta a moldagem por injeção ultrafina?

- 2. Qual o papel do design de moldes no sucesso da moldagem por injeção ultrafina?

- 3. Como a deformação por empenamento pode ser evitada em produtos ultrafinos?

- 4. Quais são as estratégias eficazes para controlar o encolhimento e melhorar a resistência do produto?

- 5. Conclusão

Como a seleção de materiais afeta a moldagem por injeção ultrafina?

A seleção do material é fundamental na moldagem por injeção ultrafina, impactando a fluidez, a resistência e os parâmetros do processo.

A escolha do material certo para moldagem por injeção ultrafina é crucial devido ao seu impacto significativo na fluidez, resistência e compatibilidade com os parâmetros do processo. Materiais de alta fluidez são preferidos, mas muitas vezes exigem compensações com outras propriedades, como resistência ao calor. Ajustes precisos nas técnicas de processamento são essenciais para acomodar características específicas do material.

Importância da fluidez do material

Um dos principais desafios na moldagem por injeção ultrafina 1 é gerenciar a fluidez dos materiais plásticos. A alta fluidez é essencial para preencher com eficiência as cavidades ultrafinas. No entanto, materiais com as propriedades de fluxo necessárias podem ter desvantagens, tais como resistência mecânica reduzida ou menor resistência ao calor. Por exemplo, escolher um policarbonato com excelente fluidez pode significar comprometer a sua capacidade de suportar altas temperaturas. Isto exige um equilíbrio delicado e uma seleção baseada na aplicação pretendida da peça moldada.

Balanceamento de propriedades de materiais

Na seleção de material 2 para moldagem por injeção ultrafina, é fundamental alcançar o equilíbrio certo entre fluidez e outras propriedades do material, como resistência e estabilidade térmica. Por exemplo, um material que flui facilmente a temperaturas mais baixas pode não proporcionar a integridade estrutural necessária para determinadas aplicações. Os engenheiros devem considerar como esses materiais irão interagir com os parâmetros do processo e fazer os ajustes necessários. Isso pode incluir a alteração das velocidades de injeção ou configurações de pressão para otimizar o desempenho e minimizar defeitos.

Influência nos parâmetros do processo

O material selecionado afeta significativamente os parâmetros do processo de moldagem por injeção 3 . Cada material tem requisitos exclusivos de temperatura de fusão, pressão de injeção e taxas de resfriamento. Materiais que se decompõem ou descoloram em temperaturas mais altas podem necessitar de sistemas precisos de controle de temperatura para manter o fluxo ideal sem degradação. Da mesma forma, materiais que exigem pressões mais elevadas para o preenchimento adequado da cavidade podem levar a um maior desgaste dos moldes, impactando assim a longevidade e os custos de manutenção.

Estudo de caso: compensações na escolha de materiais

Um exemplo prático dessas compensações pode ser visto no uso de acrilonitrila butadieno estireno ( ABS ) versus polipropileno ( PP ) em aplicações ultrafinas. O ABS oferece resistência e acabamento superficial superiores, mas requer manuseio cuidadoso para evitar superaquecimento durante o processo de moldagem. Em contraste, o PP proporciona melhor fluxo em pressões mais baixas, mas pode não oferecer o mesmo nível de suporte estrutural ou qualidade superficial. A compreensão dessas características específicas do material ajuda os fabricantes a adaptar sua abordagem para atender a critérios específicos de projeto e desempenho, evitando possíveis armadilhas como empenamento ou encolhimento.

Materiais de alta fluidez reduzem defeitos de moldagem por injeção.Falso

A alta fluidez auxilia no fluxo, mas pode levar a defeitos como empenamento.

O ABS oferece acabamento superficial superior em moldagem ultrafina.Verdadeiro

O ABS proporciona excelente qualidade de superfície, crucial para aplicações finas.

Qual o papel do design de moldes no sucesso da moldagem por injeção ultrafina?

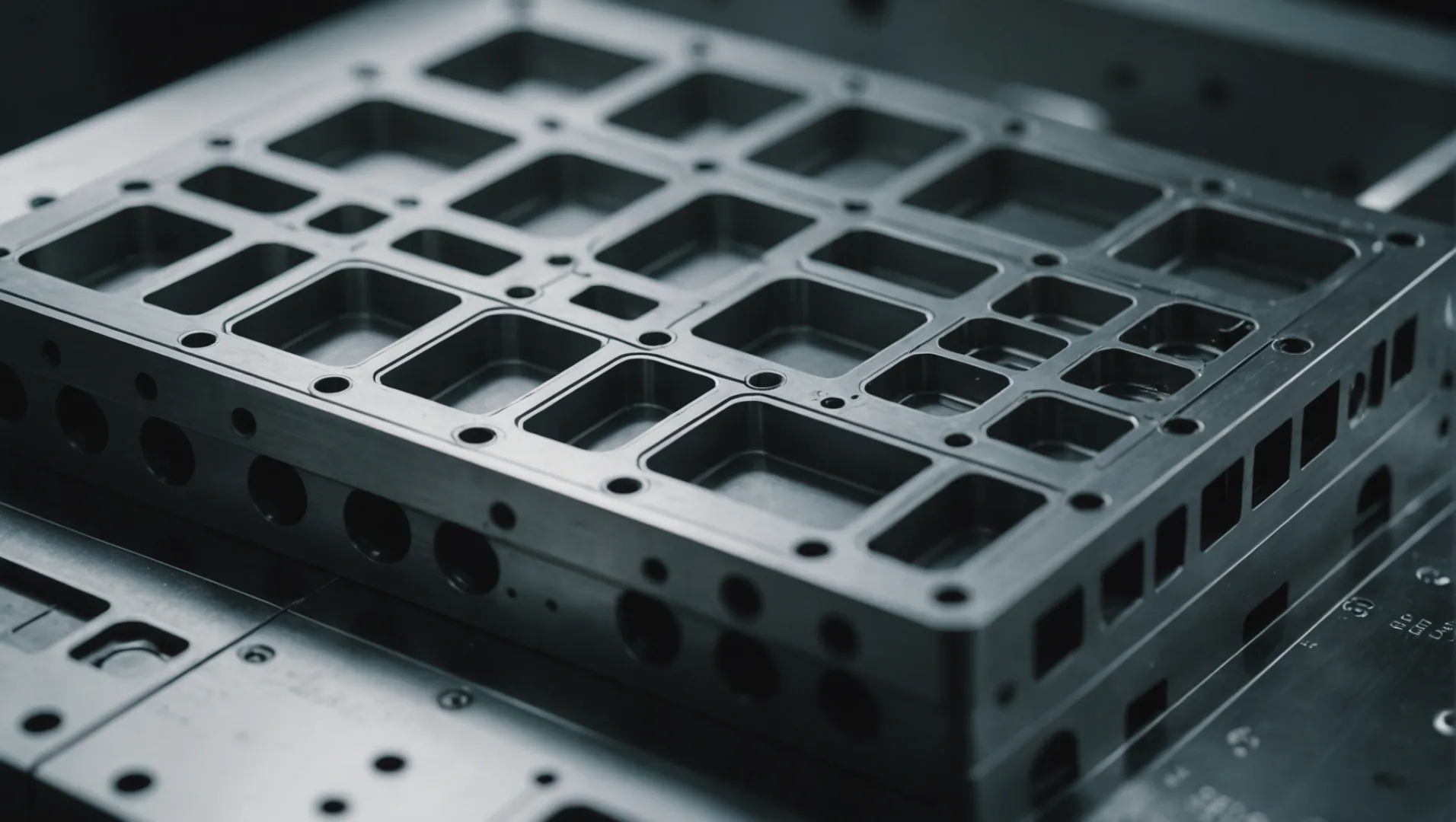

O design do molde é a base do sucesso da moldagem por injeção ultrafina, influenciando a qualidade do produto e a eficiência da fabricação.

Na moldagem por injeção ultrafina, o projeto do molde é crucial. Garante dimensões precisas da cavidade, controle eficaz de temperatura e alta precisão de fabricação, impactando diretamente na qualidade do produto final.

Importância do Design de Cavidade

O design da cavidade é fundamental para determinar o sucesso da moldagem por injeção ultrafina. A estrutura e as dimensões da cavidade 4 devem ser meticulosamente planeadas para suportar as altas pressões envolvidas, mantendo ao mesmo tempo secções de parede ultrafinas. Uma cavidade bem projetada minimiza possíveis deformações ou defeitos no produto final.

- Forma e tamanho : A forma e o tamanho da cavidade podem influenciar o fluxo do plástico fundido. Formas complexas podem exigir sistemas de canais estratégicos para garantir fluxo uniforme e evitar defeitos.

- Espessura da Parede : Paredes ultrafinas devem ser definidas com precisão para evitar fraquezas estruturais. A espessura ideal garante que o produto mantenha sua integridade sem uso excessivo de material.

Precisão na fabricação de moldes

A alta precisão na fabricação de moldes não é negociável quando se busca produtos moldados por injeção ultrafinos. A precisão dos componentes do núcleo e da cavidade precisa estar no nível do mícron para garantir precisão dimensional e acabamentos de alta qualidade.

| Componente | Precisão necessária |

|---|---|

| Essencial | Nível mícron |

| Cavidade | Nível mícron |

Qualquer desvio pode levar a incompatibilidades, afetando tanto a aparência quanto a funcionalidade do produto. Portanto, é essencial empregar tecnologias de usinagem avançadas e verificações de qualidade rigorosas.

Controle de temperatura do molde

O controle eficaz da temperatura dentro dos moldes influencia significativamente o processo de produção e a qualidade do produto final. Na moldagem por injeção ultrafina, a rápida transferência de calor devido às paredes finas exige um gerenciamento preciso da temperatura. Isto é conseguido através de sistemas avançados de aquecimento e resfriamento, garantindo que o molde permaneça a uma temperatura ideal durante todo o processo.

- Sistemas de aquecimento : São usados para levar os moldes rapidamente à temperatura necessária.

- Sistemas de resfriamento : O resfriamento rápido ajuda a manter a eficiência da produção, evitando empenamento e encolhimento.

O papel do projeto de molde na moldagem por injeção ultrafina é multifacetado, impactando o fluxo de material, a integridade do produto e a eficiência de fabricação. Cada aspecto deve ser cuidadosamente considerado e executado para produzir produtos ultrafinos de alta qualidade e sem defeitos.

O design do molde afeta a qualidade do produto em moldagem ultrafina.Verdadeiro

Um molde bem projetado garante dimensões precisas e controle eficaz de temperatura.

Paredes ultrafinas exigem menos precisão na fabricação de moldes.Falso

A alta precisão é crucial para manter a precisão dimensional e a integridade do produto.

Como a deformação por empenamento pode ser evitada em produtos ultrafinos?

A deformação por empenamento é um desafio significativo na produção de produtos moldados por injeção ultrafinos. Para garantir a qualidade do produto, os fabricantes devem abordar esta questão de forma eficaz.

A prevenção da deformação por empenamento em produtos ultrafinos requer controle preciso dos parâmetros de injeção, projeto de molde ideal e seleção estratégica de materiais. Ajustes de temperatura, pressão e velocidade durante o processo de moldagem, juntamente com uma cavidade bem projetada, ajudam a reduzir os riscos de empenamento.

Importância da seleção de materiais

A seleção de materiais plásticos desempenha um papel fundamental na minimização da deformação por empenamento. Para produtos ultrafinos, são preferidos plásticos com alta fluidez para garantir o preenchimento suave da cavidade. Entretanto, esses materiais podem comprometer a resistência ou a resistência ao calor, levando a possíveis complicações 5 . O equilíbrio dessas propriedades requer avaliação e testes cuidadosos para determinar o material mais adequado para requisitos específicos do produto.

Otimizando o Design do Molde

O projeto do molde é fundamental para evitar a deformação por empenamento. O projeto deve acomodar as paredes finas do produto, mantendo a integridade estrutural. Os principais aspectos incluem:

- Estrutura da Cavidade : A forma e o tamanho da cavidade devem ser meticulosamente planejados para evitar concentrações de tensões.

- Controle de temperatura : A implementação de um sistema eficiente de aquecimento e resfriamento dentro do molde ajuda a manter uma distribuição consistente de temperatura, reduzindo gradientes térmicos que causam empenamentos.

- Engenharia de Precisão : O núcleo e a cavidade do molde exigem precisão em nível de mícron para garantir dimensões precisas do produto.

Ajustes no processo de moldagem por injeção

O controle adequado da pressão e velocidade de injeção é essencial para evitar empenamentos. A pressão excessiva pode levar a tensões internas que distorcem o pós-resfriamento do produto. Por outro lado, uma pressão insuficiente pode resultar em enchimento incompleto ou falta de material, causando também deformação. Portanto, alcançar um equilíbrio é crucial. O emprego de sensores e sistemas de controle avançados pode ajudar a manter condições ideais durante todo o ciclo de injeção.

Papel do Design de Produto

Finalmente, o projeto estrutural do produto deve considerar possíveis problemas de deformação. Espessura de parede uniforme e áreas de reforço estratégico podem mitigar tendências de empenamento. Incorporar recursos que distribuam o estresse uniformemente pelo produto também pode ser benéfico.

Ao abordar esses fatores – seleção de materiais, projeto de molde, parâmetros de injeção e projeto de produto – os fabricantes podem reduzir significativamente o risco de deformação por empenamento em produtos ultrafinos.

Plásticos de alta fluidez evitam empenamento em produtos ultrafinos.Verdadeiro

A alta fluidez garante um preenchimento suave da cavidade, reduzindo tensões e empenamentos.

A pressão de injeção excessiva reduz os riscos de empenamento.Falso

A pressão excessiva aumenta as tensões internas, levando ao empenamento.

Quais são as estratégias eficazes para controlar o encolhimento e melhorar a resistência do produto?

A moldagem por injeção ultrafina enfrenta desafios únicos com o encolhimento e a resistência do produto, exigindo soluções inovadoras para manter a qualidade.

Para controlar o encolhimento e aumentar a resistência do produto em moldagem por injeção ultrafina, otimizar a seleção de materiais, ajustar os parâmetros de injeção e refinar os processos de resfriamento. A implementação dessas estratégias pode reduzir defeitos e melhorar as propriedades mecânicas do produto final.

Compreendendo o encolhimento em moldagem por injeção ultrafina

O encolhimento é um problema comum na moldagem por injeção que pode comprometer a precisão dimensional e a aparência do produto final. Na moldagem por injeção ultrafina, esse problema é agravado devido às seções finas da parede, que podem resfriar de maneira irregular, causando empenamento e encolhimento. Para gerenciar a contração de maneira eficaz, é crucial compreender o papel das propriedades do material e das condições de processamento.

Seleção de materiais : Escolher o material certo é fundamental. Plásticos de alta fluidez são essenciais para preencher cavidades ultrafinas, mas muitas vezes apresentam desvantagens em termos de resistência e resistência ao calor. Para equilibrar essas propriedades, os fabricantes podem considerar misturar diferentes polímeros ou adicionar cargas para aumentar a resistência sem comprometer a fluidez. Por exemplo, a incorporação de fibras de vidro pode aumentar a resistência à tração, mas requer uma consideração cuidadosa do impacto resultante na fluidez.

Otimizando Parâmetros de Injeção

Os parâmetros definidos durante o processo de moldagem por injeção influenciam muito a contração e a resistência do produto. Aqui estão algumas considerações importantes:

-

Pressão e velocidade de injeção : Alta pressão e velocidade são necessárias para preencher cavidades finas rapidamente, mas força excessiva pode levar ao aumento do desgaste do molde e ao estresse interno. É necessário um controle preciso para garantir o preenchimento adequado e, ao mesmo tempo, minimizar os defeitos induzidos por estresse.

-

Temperatura de fusão : A temperatura de fusão deve ser ajustada com precisão; muito alto pode causar degradação, enquanto muito baixo pode prejudicar a fluidez. O uso de tecnologias avançadas de controle de temperatura garante que o plástico permaneça em uma temperatura ideal para uma qualidade consistente.

Aumentando a resistência do produto

Melhorar a resistência de produtos moldados ultrafinos envolve uma abordagem multifacetada:

-

Materiais de reforço : A adição de agentes de reforço, como fibras de carbono ou vidro, pode aumentar significativamente a resistência do produto. Porém, esses materiais podem afetar o fluxo e a aparência final do produto, portanto sua inclusão necessita de calibração cuidadosa.

-

Controle da taxa de resfriamento : Gerenciar a taxa de resfriamento é crucial, pois afeta a cristalinidade e, portanto, as propriedades mecânicas do produto final. O resfriamento rápido pode causar tensões térmicas e empenamento, enquanto o resfriamento lento pode causar marcas de afundamento ou encolhimento inconsistente.

| Estratégia | Impacto no encolhimento | Impacto na Força |

|---|---|---|

| Mistura de materiais | Reduz o encolhimento inconsistente | Melhora a uniformidade e a resistência à tração |

| Controle preciso de pressão | Minimiza o estresse interno | Evita empenamentos e defeitos |

| Agentes Reforçadores | Limita a variabilidade de contração | Aumenta a durabilidade e rigidez |

Conclusão: Rumo à Manufatura Otimizada

Embora essas estratégias abordem muitos problemas comuns na moldagem por injeção ultrafina, a pesquisa contínua e os avanços tecnológicos continuam a oferecer novas soluções. Os fabricantes devem permanecer adaptáveis, incorporando técnicas e materiais emergentes para melhorar consistentemente a qualidade do produto e, ao mesmo tempo, minimizar defeitos como o encolhimento.

A mistura de materiais reduz o encolhimento inconsistente.Verdadeiro

A mistura de materiais pode equilibrar as propriedades, reduzindo o encolhimento irregular.

A alta pressão de injeção sempre melhora a resistência do produto.Falso

A pressão excessiva pode causar desgaste do molde e defeitos induzidos por tensão.

Conclusão

Ao abordar as dificuldades técnicas na moldagem por injeção ultrafina, os fabricantes podem melhorar significativamente a qualidade e a eficiência do produto.

-

Descubra propriedades essenciais de fluidez para preenchimento de cavidades ultrafinas.: Uma espessura de parede de 0,5 mm tem uma camada curada de 0,2 mm de espessura, deixando um caminho de fluxo de 0,1 mm de espessura. Quando o enchimento não estiver concluído e o canal de fluxo… ↩

-

Aprenda como alcançar o equilíbrio ideal nas propriedades do material.: A regra básica aceita para equilibrar o fluxo de fusão em moldes de injeção com múltiplas cavidades é atingir uma distância de fluxo igual do ponto de injeção… ↩

-

Entenda como os materiais influenciam as configurações críticas do processo: A seleção de materiais na moldagem por injeção impacta significativamente a definição dos parâmetros do processo. Cada material tem propriedades únicas… ↩

-

Entenda como o projeto da cavidade afeta o fluxo e a integridade estrutural.: Como a cavidade do molde é incrivelmente estreita na moldagem por injeção de plástico de parede fina, evitar cantos e arestas vivas é ainda mais crítico para… ↩

-

Descubra os melhores plásticos que equilibram fluidez e resistência para seus projetos.: Experimente o ABS. O ABS funciona para muitas aplicações. Tem um preço razoável, é forte, relativamente resistente, tem uma aparência decente e perdoa, mesmo que você não o faça... ↩