Vous êtes-vous déjà étonné de voir à quel point certaines pièces en plastique peuvent être incroyablement fines tout en étant remarquablement résistantes ?

Les difficultés techniques courantes du moulage par injection de pièces ultra-minces comprennent le contrôle de la fluidité, la conception précise du moule et une gestion rigoureuse de la qualité des produits. Ces défis découlent de la nécessité d'utiliser des matériaux à haute fluidité, de concevoir minutieusement la cavité et d'éviter les défauts tels que le gauchissement et le retrait.

Comprendre ces problèmes est essentiel, mais trouver des solutions pour les surmonter l'est tout autant. Les sections suivantes exploreront chaque difficulté en détail et expliqueront comment les fabricants peuvent optimiser leurs processus pour obtenir de meilleurs résultats.

Les matériaux à haute fluidité peuvent réduire la résistance du produit.Vrai

Une fluidité élevée facilite le remplissage des cavités, mais compromet souvent la résistance mécanique.

- 1. Quel est l'impact du choix des matériaux sur le moulage par injection ultra-mince ?

- 2. Quel rôle joue la conception du moule dans la réussite du moulage par injection ultra-mince ?

- 3. Comment prévenir la déformation par gauchissement des produits ultra-minces ?

- 4. Quelles sont les stratégies efficaces pour contrôler le rétrécissement et améliorer la résistance des produits ?

- 5. Conclusion

Quel est l'impact du choix des matériaux sur le moulage par injection ultra-mince ?

Le choix des matériaux est primordial dans le moulage par injection ultra-mince, car il influe sur la fluidité, la résistance et les paramètres du processus.

Le choix du matériau adapté au moulage par injection de couches ultra-minces est crucial en raison de son impact significatif sur la fluidité, la résistance et la compatibilité avec les paramètres de procédé. Les matériaux à haute fluidité sont privilégiés, mais impliquent souvent des compromis sur d'autres propriétés telles que la résistance à la chaleur. Des ajustements précis des techniques de transformation sont essentiels pour tirer parti des caractéristiques spécifiques du matériau.

Importance de la fluidité des matériaux

L'un des principaux défis du moulage par injection de pièces ultra-minces¹ est la maîtrise de la fluidité des matières plastiques. Une fluidité élevée est essentielle pour un remplissage efficace des cavités ultra-minces. Cependant, les matériaux présentant les propriétés d'écoulement requises peuvent avoir des inconvénients, tels qu'une résistance mécanique ou une résistance à la chaleur réduites. Par exemple, le choix d'un polycarbonate à excellente fluidité peut impliquer un compromis sur sa capacité à résister aux hautes températures. Il est donc nécessaire de trouver un juste équilibre et de faire un choix éclairé en fonction de l'application prévue de la pièce moulée.

Équilibrer les propriétés des matériaux

Lors du choix des matériaux pour le moulage par injection de pièces ultra-minces, il est essentiel de trouver le juste équilibre entre la fluidité et d'autres propriétés telles que la résistance et la stabilité thermique. Par exemple, un matériau fluide à basse température peut ne pas offrir l'intégrité structurelle requise pour certaines applications. Les ingénieurs doivent donc analyser l'interaction de ces matériaux avec les paramètres de procédé et adapter ces derniers en conséquence. Cela peut impliquer de modifier la vitesse d'injection ou la pression afin d'optimiser les performances tout en minimisant les défauts.

Influence sur les paramètres du processus

Le matériau sélectionné influe considérablement sur les paramètres du procédé de moulage par injection³ . Chaque matériau présente des exigences spécifiques en matière de température de fusion, de pression d'injection et de vitesse de refroidissement. Les matériaux qui se décomposent ou se décolorent à haute température peuvent nécessiter des systèmes de contrôle précis de la température afin de maintenir un écoulement optimal sans dégradation. De même, les matériaux exigeant des pressions plus élevées pour un remplissage adéquat des cavités peuvent entraîner une usure accrue des moules, impactant ainsi leur durée de vie et les coûts de maintenance.

Étude de cas : Compromis liés au choix des matériaux

Un exemple concret de ces compromis réside dans l'utilisation de l'acrylonitrile butadiène styrène ( ABS ) par rapport au polypropylène ( PP ) pour les applications ultra-minces. L'ABS offre une résistance et un état de surface supérieurs, mais sa manipulation exige une grande précaution afin d'éviter toute surchauffe lors du moulage. À l'inverse, le PP offre une meilleure fluidité à basse pression, mais peut ne pas offrir le même niveau de soutien structurel ni la même qualité de surface. La compréhension de ces caractéristiques propres à chaque matériau permet aux fabricants d'adapter leur approche afin de répondre à des critères de conception et de performance spécifiques, tout en évitant les écueils potentiels tels que le gauchissement ou le retrait.

Les matériaux à haute fluidité réduisent les défauts de moulage par injection.FAUX

Une fluidité élevée facilite l'écoulement mais peut entraîner des défauts comme le gauchissement.

L'ABS offre une finition de surface supérieure grâce à son moulage ultra-mince.Vrai

L'ABS offre une excellente qualité de surface, essentielle pour les applications en faible épaisseur.

Quel rôle joue la conception du moule dans la réussite du moulage par injection ultra-mince ?

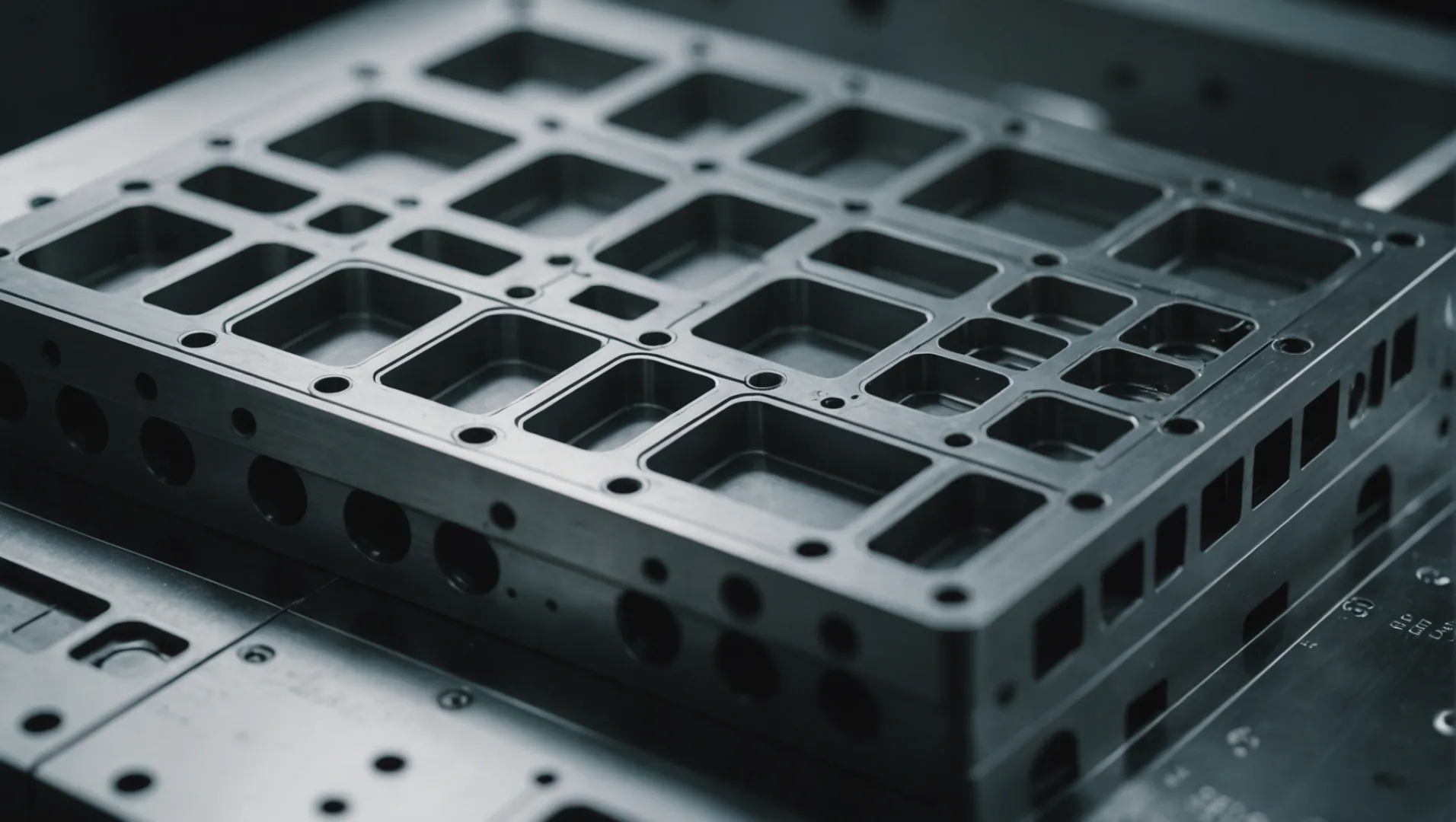

La conception du moule est la pierre angulaire d'un moulage par injection ultra-mince réussi, influençant la qualité du produit et l'efficacité de la fabrication.

En moulage par injection ultra-mince, la conception du moule est cruciale. Elle garantit des dimensions de cavité précises, un contrôle efficace de la température et une grande précision de fabrication, ce qui influe directement sur la qualité du produit final.

Importance de la conception des cavités

La conception de la cavité est essentielle à la réussite du moulage par injection de pièces ultra-minces. La structure et les dimensions de la cavité doivent être minutieusement planifiées afin de résister aux pressions élevées mises en jeu tout en conservant des parois ultra-minces. Une cavité bien conçue minimise les risques de déformations ou de défauts dans le produit final.

- Forme et dimensions : La forme et les dimensions de la cavité peuvent influencer l’écoulement du polymère fondu. Les formes complexes peuvent nécessiter des systèmes d’alimentation spécifiques pour garantir un écoulement uniforme et éviter les défauts.

- Épaisseur des parois : Les parois ultra-minces doivent être définies avec précision afin d’éviter les faiblesses structurelles. Une épaisseur optimale garantit l’intégrité du produit sans gaspillage de matière.

Précision dans la fabrication des moules

La haute précision dans la fabrication des moules est indispensable pour obtenir des produits moulés par injection ultra-minces. La précision des composants du noyau et de la cavité doit être de l'ordre du micron afin de garantir une exactitude dimensionnelle et des finitions de haute qualité.

| Composant | Précision requise |

|---|---|

| Cœur | Niveau micron |

| Cavité | Niveau micron |

Le moindre écart peut engendrer des défauts, affectant à la fois l'apparence et la fonctionnalité du produit. C'est pourquoi le recours à des technologies d'usinage de pointe et à des contrôles qualité rigoureux est essentiel.

Contrôle de la température du moule

Un contrôle précis de la température à l'intérieur des moules influence considérablement le processus de production et la qualité du produit final. En moulage par injection de pièces ultra-minces, le transfert thermique rapide dû à la faible épaisseur des parois exige une gestion rigoureuse de la température. Ceci est assuré par des systèmes de chauffage et de refroidissement performants, garantissant ainsi le maintien d'une température optimale dans le moule tout au long du processus.

- Systèmes de chauffage : Ils servent à amener rapidement les moules à la température requise.

- Systèmes de refroidissement : Un refroidissement rapide contribue à maintenir l'efficacité de la production tout en prévenant les déformations et le rétrécissement.

Le rôle de la conception du moule dans le moulage par injection de pièces ultra-minces est multiple ; elle influe sur le flux de matière, l’intégrité du produit et l’efficacité de la production. Chaque aspect doit être soigneusement étudié et mis en œuvre afin de produire des pièces ultra-minces de haute qualité et sans défaut.

La conception du moule influe sur la qualité du produit dans le moulage ultra-mince.Vrai

Un moule bien conçu garantit des dimensions précises et un contrôle efficace de la température.

Les parois ultra-minces nécessitent moins de précision dans la fabrication des moules.FAUX

Une haute précision est essentielle pour maintenir l'exactitude dimensionnelle et l'intégrité du produit.

Comment prévenir la déformation par gauchissement des produits ultra-minces ?

La déformation par gauchissement représente un défi majeur dans la production de pièces moulées par injection ultra-minces. Afin de garantir la qualité des produits, les fabricants doivent impérativement maîtriser ce problème.

Pour éviter toute déformation des produits ultra-minces, il est essentiel de maîtriser les paramètres d'injection, d'optimiser la conception du moule et de choisir judicieusement les matériaux. Le réglage de la température, de la pression et de la vitesse lors du moulage, ainsi qu'une cavité bien conçue, contribuent à réduire les risques de déformation.

Importance du choix des matériaux

Le choix des matières plastiques est primordial pour minimiser les déformations. Pour les produits ultra-minces, on privilégie les plastiques à haute fluidité afin de garantir un remplissage homogène de la cavité. Cependant, ces matériaux peuvent présenter des compromis en termes de résistance mécanique ou thermique, engendrant ainsi des complications potentielles⁵ . Trouver le juste équilibre entre ces propriétés exige une évaluation et des essais rigoureux pour déterminer le matériau le plus adapté aux exigences spécifiques du produit.

Optimisation de la conception des moules

La conception du moule est essentielle pour prévenir toute déformation. Elle doit tenir compte de la faible épaisseur des parois du produit tout en préservant son intégrité structurelle. Les aspects clés sont les suivants :

- Structure de la cavité : La forme et la taille de la cavité doivent être méticuleusement planifiées afin d'éviter les concentrations de contraintes.

- Contrôle de la température : La mise en œuvre d'un système de chauffage et de refroidissement efficace à l'intérieur du moule permet de maintenir une répartition homogène de la température, réduisant ainsi les gradients thermiques responsables des déformations.

- Ingénierie de précision : Le noyau et la cavité du moule nécessitent une précision au micron près pour garantir des dimensions de produit précises.

Ajustements du processus de moulage par injection

Un contrôle précis de la pression et de la vitesse d'injection est essentiel pour éviter toute déformation. Une pression excessive peut engendrer des contraintes internes susceptibles de déformer le produit après refroidissement. À l'inverse, une pression insuffisante peut entraîner un remplissage incomplet ou un manque de matière, provoquant également des déformations. Il est donc crucial de trouver un juste équilibre. L'utilisation de capteurs et de systèmes de contrôle avancés permet de maintenir des conditions optimales tout au long du cycle d'injection.

Rôle de la conception de produits

Enfin, la conception structurelle du produit doit tenir compte des risques de déformation. Une épaisseur de paroi uniforme et des zones de renforcement stratégiquement placées peuvent atténuer les risques de gauchissement. L'intégration de caractéristiques permettant une répartition homogène des contraintes dans le produit peut également s'avérer bénéfique.

En agissant sur ces facteurs — choix des matériaux, conception du moule, paramètres d'injection et conception du produit —, les fabricants peuvent réduire considérablement le risque de déformation par gauchissement des produits ultra-minces.

Les plastiques à haute fluidité empêchent la déformation des produits ultra-minces.Vrai

Sa grande fluidité assure un remplissage lisse des cavités, réduisant ainsi les contraintes et les déformations.

Une pression d'injection excessive réduit les risques de déformation.FAUX

Une pression excessive augmente les contraintes internes, ce qui entraîne une déformation.

Quelles sont les stratégies efficaces pour contrôler le rétrécissement et améliorer la résistance des produits ?

Le moulage par injection ultra-mince est confronté à des défis uniques en matière de retrait et de résistance du produit, ce qui exige des solutions innovantes pour maintenir la qualité.

Pour maîtriser le retrait et améliorer la résistance des pièces moulées par injection ultra-minces, il convient d'optimiser le choix des matériaux, d'ajuster les paramètres d'injection et de perfectionner les procédés de refroidissement. La mise en œuvre de ces stratégies permet de réduire les défauts et d'améliorer les propriétés mécaniques du produit final.

Comprendre le retrait dans le moulage par injection ultra-mince

Le retrait est un problème courant en moulage par injection, pouvant compromettre la précision dimensionnelle et l'aspect du produit final. En moulage par injection de pièces ultra-minces, ce problème est accentué par la faible épaisseur des parois, susceptibles de refroidir de manière inégale, entraînant déformation et retrait. Pour maîtriser efficacement le retrait, il est essentiel de comprendre l'influence des propriétés du matériau et des conditions de mise en œuvre.

Choix des matériaux : Le choix du matériau est primordial. Les plastiques à haute fluidité sont indispensables pour le remplissage de cavités ultra-minces, mais ils présentent souvent des inconvénients en termes de résistance et de tenue à la chaleur. Pour optimiser ces propriétés, les fabricants peuvent envisager de mélanger différents polymères ou d’ajouter des charges afin d’améliorer la résistance sans compromettre la fluidité. Par exemple, l’incorporation de fibres de verre peut augmenter la résistance à la traction, mais nécessite une analyse approfondie de son impact sur la fluidité.

Optimisation des paramètres d'injection

Les paramètres définis lors du processus de moulage par injection influencent fortement le retrait et la résistance du produit. Voici quelques points clés à prendre en compte :

-

Pression et vitesse d'injection : Une pression et une vitesse élevées sont nécessaires pour remplir rapidement les cavités fines, mais une force excessive peut entraîner une usure accrue du moule et des contraintes internes. Un contrôle précis est indispensable pour garantir un remplissage adéquat tout en minimisant les défauts induits par les contraintes.

-

Température de fusion : La température de fusion doit être réglée avec précision ; une température trop élevée peut entraîner une dégradation du matériau, tandis qu’une température trop basse peut nuire à sa fluidité. L’utilisation de technologies avancées de contrôle de la température garantit que le plastique reste à une température optimale pour une qualité constante.

Renforcement du produit

Améliorer la résistance des produits moulés ultra-minces nécessite une approche multifacette :

-

Matériaux de renforcement : L’ajout d’agents de renforcement comme les fibres de carbone ou de verre peut accroître considérablement la résistance du produit. Cependant, ces matériaux peuvent affecter la fluidité et l’aspect final du produit ; leur incorporation nécessite donc un dosage précis.

-

Contrôle de la vitesse de refroidissement : La maîtrise de la vitesse de refroidissement est cruciale car elle influe sur la cristallinité et, par conséquent, sur les propriétés mécaniques du produit final. Un refroidissement rapide peut engendrer des contraintes thermiques et des déformations, tandis qu’un refroidissement lent peut provoquer des retassures ou un retrait irrégulier.

| Stratégie | Impact sur le rétrécissement | Impact sur la force |

|---|---|---|

| Mélange de matériaux | Réduit le rétrécissement irrégulier | Améliore l'uniformité et la résistance à la traction |

| Contrôle précis de la pression | Réduit le stress interne | Prévient les déformations et les défauts |

| Agents de renforcement | Limite la variabilité du retrait | Augmente la durabilité et la rigidité |

Conclusion : Vers une production optimisée

Bien que ces stratégies permettent de résoudre de nombreux problèmes courants liés au moulage par injection de couches ultra-minces, la recherche et les progrès technologiques continus offrent sans cesse de nouvelles solutions. Les fabricants doivent rester adaptables et intégrer les techniques et matériaux émergents afin d'améliorer constamment la qualité des produits tout en minimisant les défauts tels que le retrait.

Le mélange de matériaux réduit les irrégularités de retrait.Vrai

Le mélange de matériaux permet d'équilibrer leurs propriétés et de réduire le retrait irrégulier.

Une pression d'injection élevée améliore toujours la résistance du produit.FAUX

Une pression excessive peut provoquer l'usure du moule et des défauts induits par les contraintes.

Conclusion

En surmontant les difficultés techniques liées au moulage par injection ultra-mince, les fabricants peuvent améliorer considérablement la qualité et l'efficacité de leurs produits.

-

Découvrez les propriétés essentielles de fluidité pour le remplissage de cavités ultra-minces : une épaisseur de paroi de 0,5 mm présente une couche polymérisée de 0,2 mm, laissant un canal d’écoulement de 0,1 mm. Lorsque le remplissage n’est pas terminé et que le canal d’écoulement… ↩

-

Apprenez à obtenir l'équilibre idéal des propriétés des matériaux : la règle de base généralement admise pour équilibrer le flux de matière fondue dans les moules d'injection multicavités consiste à obtenir une distance d'écoulement égale à partir du point d'injection… ↩

-

Comprendre l'influence des matériaux sur les paramètres critiques du procédé : le choix des matériaux en moulage par injection a un impact significatif sur le paramétrage du procédé. Chaque matériau possède des propriétés uniques… ↩

-

Comprendre l'impact de la conception de la cavité sur l'écoulement et l'intégrité structurelle : étant donné que la cavité du moule est extrêmement étroite en moulage par injection de plastique à parois minces, il est encore plus crucial d'éviter les angles et les arêtes vives… ↩

-

Découvrez les meilleurs plastiques alliant fluidité et résistance pour vos projets : essayez l’ABS. L’ABS convient à de nombreuses applications. Abordable, solide, relativement résistant, d’aspect correct, il pardonne facilement les erreurs… ↩