Haben Sie schon einmal die Frustration gespürt, ein Produkt zu prüfen und dann festzustellen, dass es durch unvollständige Füllungen beschädigt wurde? Es ist eine häufige Herausforderung beim Spritzgießen – kurze Schüsse. Lassen Sie uns gemeinsam dieses Problem verstehen und wirksame Lösungen finden.

Zu kurzen Schüssen kommt es, wenn die Kunststoffschmelze den Formhohlraum nicht vollständig ausfüllt, häufig aufgrund schlechter Fließfähigkeit des Kunststoffs, unzureichender Trocknung oder falscher Maschineneinstellungen. Zu den Lösungen gehören die Auswahl besserer Materialien, die Optimierung des Formendesigns und die Anpassung von Prozessparametern wie Temperatur und Druck.

Aber keine Sorge! Auch wenn es entmutigend erscheinen mag, erfordert die Bewältigung von Kurzschüssen ein Gleichgewicht verschiedener Faktoren. Lassen Sie uns Expertenempfehlungen und Best Practices erkunden, die Ihren Spritzgussbetrieb verbessern können.

Aufgrund der schlechten Fließfähigkeit des Kunststoffs kommt es zu kurzen Schüssen.WAHR

Eine schlechte Fließfähigkeit schränkt den Schmelzfluss ein und führt zu einer unvollständigen Formfüllung.

Wie wirken sich Materialeigenschaften auf Kurzschüsse aus?

Materialeigenschaften spielen eine entscheidende Rolle für den Erfolg des Spritzgussprozesses und wirken sich sowohl auf die Fließfähigkeit als auch auf die Fehlerquote aus.

Materialeigenschaften beeinflussen Kurzschüsse vor allem durch Fließfähigkeit und Feuchtigkeitsgehalt. Eine schlechte Fließfähigkeit schränkt den Schmelzfluss ein, während überschüssige Feuchtigkeit zu Blasen führt, was beides zu einer unvollständigen Formfüllung führt. Durch die Wahl von Materialien mit hervorragender Fließfähigkeit und die Sicherstellung einer gründlichen Trocknung können Kurzschüsse deutlich reduziert werden.

Die Rolle der materiellen Fluidität

Die Fließfähigkeit des Materials ist ein entscheidender Faktor im Spritzgussprozess und bestimmt, wie gut ein Kunststoff einen Formhohlraum füllen kann. Schlechte Fließfähigkeit führt dazu, dass die Kunststoffschmelze Schwierigkeiten hat, alle Bereiche der Form zu erreichen, was häufig zu kurzen Schüssen führt. Materialien wie Polypropylen ( PP ) und Acrylnitril-Butadien-Styrol ( ABS ) bieten unterschiedliche Fließfähigkeiten, was sich auf ihre Eignung für komplexe Formen auswirkt.

- Beispiel: Ein Material mit hoher Fließfähigkeit wie PP kann komplizierte Formen mühelos füllen, ohne dass übermäßige Druck- oder Temperaturanpassungen erforderlich sind.

Durch die Wahl eines Kunststoffs mit ausreichender Fließfähigkeit wird sichergestellt, dass die Schmelze gleichmäßig fließt, wodurch die Gefahr von Kurzschüssen verringert wird. Bei Produkten mit detaillierten Geometrien kann die Auswahl von Materialien mit höherer Fließfähigkeit Fehler verhindern und die Gesamtqualität verbessern.

Bedeutung der Materialtrocknung

Die Materialtrocknung ist wichtig, um überschüssige Feuchtigkeit aus Kunststoffen zu entfernen, bevor sie dem Spritzgussprozess unterzogen werden. Im Material eingeschlossene Feuchtigkeit kann sich beim Erhitzen in Dampf verwandeln, wodurch Blasen und Hohlräume entstehen, die den Fluss der Schmelze stören und kurze Schüsse verursachen.

- Lösung: Verwenden Sie spezielle Trocknungsgeräte, um den idealen Feuchtigkeitsgehalt aufrechtzuerhalten und Flussunterbrechungen zu verhindern.

Eine gründliche Trocknung minimiert nicht nur Fehler, sondern verbessert auch die mechanischen Eigenschaften des Endprodukts. Die Einbeziehung von Trocknungsprozessen vor dem Formen ist besonders wichtig für hygroskopische Materialien wie Nylon und Polycarbonat.

Auswahl des richtigen Materials

Die Wahl des Materials hat großen Einfluss auf kurze Aufnahmen. Durch die Auswahl von Kunststoffen, die für ihre hervorragenden Fließeigenschaften bekannt sind, kann das Auftreten dieser Fehler reduziert werden.

| Materialtyp | Flüssigkeitsniveau | Eignung für komplexe Formen |

|---|---|---|

| Polypropylen ( PP ) | Hoch | Exzellent |

| Acrylnitril-Butadien-Styrol ( ABS ) | Medium | Gut |

| Nylon | Niedrig | Mäßig |

Es ist von entscheidender Bedeutung, dass das von Ihnen ausgewählte Material den Produktanforderungen und Designkomplexitäten entspricht. Die Berücksichtigung sowohl der Fließfähigkeit als auch der Trocknungsanforderungen führt zu weniger Fehlschüssen und einer höheren Produktionseffizienz.

Durch das Verständnis, wie sich Materialeigenschaften auf Kurzschüsse auswirken, können Hersteller fundierte Entscheidungen treffen, die zu einer besseren Produktqualität und geringeren Fehlerraten führen. Weitere Hinweise zur Materialauswahl finden Sie in den Ressourcen zur Materialauswahl für den Spritzguss 1 .

Polypropylen weist beim Spritzgießen eine hohe Fließfähigkeit auf.WAHR

Polypropylen (PP) ist für seine hervorragenden Fließeigenschaften bekannt.

Feuchtigkeit in Kunststoffen beeinträchtigt kurze Aufnahmen nicht.FALSCH

Überschüssige Feuchtigkeit erzeugt Blasen und führt zu einer unvollständigen Formfüllung.

Welche Änderungen am Formdesign können Fehlschüsse verhindern?

Das Formendesign spielt eine entscheidende Rolle bei der Vermeidung von Kurzschüssen, einem häufigen Fehler beim Spritzgießen. Welche wichtigen Designänderungen sind zu berücksichtigen?

Um Fehlschüsse zu verhindern, sollte sich die Formkonstruktion auf die Vergrößerung der Angussgrößen, die Optimierung des Angusskanaldesigns und die Verbesserung der Abgassysteme konzentrieren. Diese Änderungen ermöglichen einen besseren Kunststofffluss, verringern den Widerstand und sorgen für eine ordnungsgemäße Entlüftung, wodurch insgesamt eine unvollständige Füllung der Formhohlräume verhindert wird.

Bedeutung der Gate-Größe

Ein entscheidender Aspekt bei der Formkonstruktion ist die Angussgröße, die die Fließgeschwindigkeit und das Volumen des in die Kavität eintretenden Kunststoffs bestimmt. Kleine Anschnittgrößen können diesen Fluss einschränken und zu kurzen Schüssen führen. Durch die Vergrößerung der Anschnittgröße können Hersteller eine effizientere Befüllung der Form gewährleisten und so die Wahrscheinlichkeit von Fehlern verringern.

| Gate-Funktion | Auswirkungen auf die Formfüllung |

|---|---|

| Kleines Tor | Erhöhter Widerstand, anfällig für Kurzschüsse |

| Großes Tor | Verbesserter Durchfluss, verringertes Risiko von Kurzschüssen |

Optimierung des Läuferdesigns

Das Angusssystem ist wie eine Autobahn für die Kunststoffschmelze. Wenn es zu schmal, zu lang oder gebogen ist, kann es den Widerstand gegen den fließenden Kunststoff deutlich erhöhen. Ein optimiertes Läuferdesign minimiert diesen Widerstand, indem es dafür sorgt, dass der Weg möglichst direkt und glatt verläuft. Dies trägt nicht nur dazu bei, eine vollständige Formfüllung zu erreichen, sondern verlängert auch die Gesamtzykluszeit.

Um weitere Einblicke in die Optimierung des Läuferdesigns 2 , möchten Sie möglicherweise untersuchen, wie bewährte technische Verfahren zur Verbesserung der Produktionseffizienz angewendet werden können.

Abgassysteme verbessern

Bei der Formkonstruktion ist eine ordnungsgemäße Entlüftung von entscheidender Bedeutung, um Lufteinschlüsse zu vermeiden, die zu Fehlschüssen führen können. Die Implementierung wirksamer Auslassnuten oder -löcher trägt dazu bei, eingeschlossene Gase während des Einspritzvorgangs freizusetzen. Diese Verbesserung stellt sicher, dass Luft den Weg der Kunststoffschmelze nicht blockiert und so eine vollständige Füllung der Kavität ermöglicht.

die Verbesserungen des Abgassystems 3 einzutauchen , kann es hilfreich sein, verschiedene Techniken zur Optimierung der Luftfreisetzung zu verstehen.

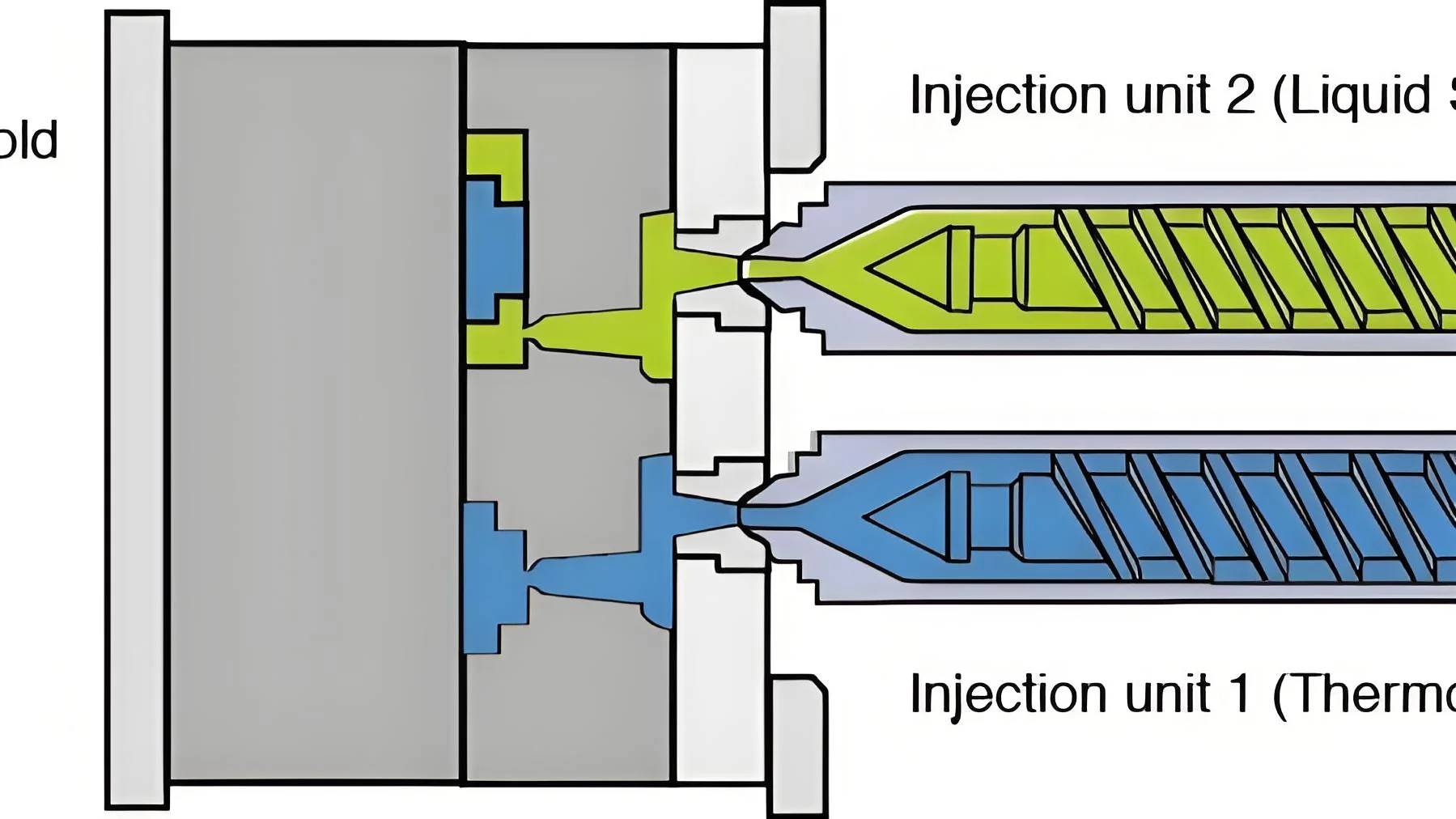

Integration erweiterter Funktionen

Einige fortschrittliche Formen verfügen über Funktionen wie zusammenklappbare Kerne und Heißkanalsysteme, die den Formprozess weiter verfeinern, indem sie den Kunststofffluss verbessern und die Abkühlzeit verkürzen. Diese Technologien können besonders nützlich sein, wenn es um komplexe Teilegeometrien oder Produktionsanforderungen mit hohen Stückzahlen geht.

Wenn Sie mehr über die erweiterten Formfunktionen 4 , können Sie innovative Lösungen finden, die Probleme mit Kurzschüssen effektiv lösen.

Durch die Konzentration auf diese Schlüsselaspekte des Formdesigns – Angussgröße, Angusskanaloptimierung und effektive Entlüftung – können Hersteller das Auftreten von Kurzschüssen erheblich reduzieren, was zu einer verbesserten Produktqualität und Betriebseffizienz führt.

Durch die Vergrößerung des Tors wird das Risiko von Kurzschüssen verringert.WAHR

Größere Anschnitte verbessern den Kunststofffluss und sorgen für eine vollständige Formfüllung.

Schmale Angusskanäle verbessern die Effizienz der Formfüllung.FALSCH

Schmale Angusskanäle erhöhen den Widerstand und behindern so eine effiziente Formfüllung.

Wie können durch Anpassen der Maschineneinstellungen Kurzschüsse reduziert werden?

Die Feinabstimmung der Maschineneinstellungen kann eine entscheidende Rolle bei der Beseitigung von Kurzspritzfehlern beim Spritzgießen spielen.

Durch Anpassen der Maschineneinstellungen wie Einspritzdruck, -geschwindigkeit und -temperatur können Fehlschüsse erheblich reduziert werden, indem sichergestellt wird, dass die Kunststoffschmelze reibungslos fließt und den Formhohlraum vollständig ausfüllt.

Die Rolle von Maschineneinstellungen verstehen

Die Maschineneinstellungen sind entscheidend dafür, wie effizient die Kunststoffschmelze in den Formhohlraum fließt und diesen füllt. Durch die Änderung bestimmter Parameter können Sie die Probleme, die zu Kurzschüssen führen, effektiv angehen.

Einspritzdruck

Einer der Hauptfaktoren für kurze Schüsse ist ein unzureichender Einspritzdruck. Der Druck muss ausreichend hoch sein, um die Kunststoffschmelze vollständig durch den Formhohlraum zu drücken. Eine Erhöhung des Einspritzdrucks 5 trägt dazu bei, den Widerstand innerhalb der Form zu überwinden und stellt sicher, dass auch komplizierte Bereiche gefüllt werden.

Einspritzgeschwindigkeit

Gerade bei komplexen Formen spielt die Geschwindigkeit eine entscheidende Rolle. Eine niedrige Einspritzgeschwindigkeit kann dazu führen, dass die Kunststoffschmelze vorzeitig abkühlt, was ihre Fließfähigkeit verringert und zu kurzen Schüssen führt. Durch die Erhöhung der Einspritzgeschwindigkeit 6 bleibt die Temperatur der Schmelze hoch genug, um die Kavität effizienter zu füllen.

Temperatureinstellungen

Sowohl die Form- als auch die Zylindertemperatur tragen erheblich zum Auftreten von Kurzschüssen bei. Eine unter der optimalen Formtemperatur liegende Temperatur kann zu einem schnellen Abkühlen der Schmelze führen, wohingegen eine niedrige Zylindertemperatur zu einem fehlerhaften Schmelzen führen kann. Die Anpassung dieser Temperaturen an das jeweils verwendete Kunststoffmaterial kann die Fließfähigkeit verbessern und das Auftreten von Kurzschüssen reduzieren. Überprüfen Sie die Formtemperatur 7 und die Zylindertemperatur 8 entsprechend den Materialeigenschaften und den gewünschten Produktspezifikationen an.

| Maschineneinstellung | Problem behoben | Empfohlene Einstellung |

|---|---|---|

| Einspritzdruck | Unzureichende Füllung | Erhöhen Sie den Druck nach Bedarf |

| Einspritzgeschwindigkeit | Vorzeitige Abkühlung | Erhöhen Sie die Geschwindigkeit für einen besseren Durchfluss |

| Formtemperatur | Schnelle Abkühlung | Passen Sie es an, um eine optimale Fließfähigkeit zu gewährleisten |

| Fasstemperatur | Unsachgemäßes Schmelzen | Stellen Sie sicher, dass der Kunststoff vollständig geschmolzen ist |

Durch die Fokussierung auf diese kritischen Einstellungen können Hersteller Fehlschüsse deutlich reduzieren und die Produktqualität insgesamt verbessern. Das Ausbalancieren dieser Faktoren erfordert eine sorgfältige Analyse und Anpassungen, die auf die jeweilige Situation zugeschnitten sind.

Durch die Erhöhung des Einspritzdrucks werden Kurzschüsse reduziert.WAHR

Höherer Druck sorgt für eine vollständige Formfüllung und verhindert Fehlschüsse.

Durch die Senkung der Formtemperatur werden kurze Schüsse verringert.FALSCH

Niedrigere Temperaturen führen zu einer schnellen Abkühlung und erhöhen das Risiko von Kurzschüssen.

Gibt es innovative Technologien zur Lösung von Short-Shot-Problemen?

Neue Technologien revolutionieren die Art und Weise, wie Hersteller beim Spritzgießen mit Fehlspritzproblemen umgehen und bieten innovative Lösungen zur Verbesserung der Produktqualität.

Innovative Technologien wie fortschrittliche Simulationssoftware, intelligente Sensoren und KI-gesteuerte vorausschauende Wartung verändern die Art und Weise, wie Kurzspritzprobleme in Spritzgussprozessen erkannt und gelöst werden.

Fortschrittliche Simulationssoftware

Der Einsatz fortschrittlicher Simulationssoftware 9 ermöglicht es Herstellern, potenzielle Kurzschussprobleme vorherzusagen, bevor die Produktion beginnt. Durch die Erstellung digitaler Zwillinge von Formen und Prozessen können diese Tools verschiedene Szenarien simulieren, um optimale Einstellungen und Designverbesserungen zu ermitteln. Dieser proaktive Ansatz hilft dabei, notwendige Anpassungen vorzunehmen, bevor reale Probleme auftreten.

Intelligente Sensortechnologie

Intelligente Sensoren werden zu einer entscheidenden Komponente bei der Erkennung und Auflösung von Kurzschüssen. Diese Sensoren überwachen kritische Parameter wie Druck, Temperatur und Durchflussraten in Echtzeit. Durch die sofortige Rückmeldung unterstützen sie den Bediener dabei, schnelle Anpassungen vorzunehmen, um Kurzschüsse zu verhindern.

Beispielsweise können Drucksensoren, die an wichtigen Stellen innerhalb der Form installiert sind, Abweichungen erkennen, die zu einer unvollständigen Füllung führen können. Der Bediener kann dann reagieren, indem er die Einspritzgeschwindigkeit oder den Einspritzdruck anpasst, um eine vollständige Füllung der Kavität sicherzustellen.

KI-gesteuerte vorausschauende Wartung

Künstliche Intelligenz (KI) spielt eine entscheidende Rolle bei der Minimierung von Kurzschlüssen durch vorausschauende Wartung. KI-Algorithmen analysieren historische Daten von Spritzgussmaschinen, um vorherzusagen, wann eine Komponente ausfallen oder gewartet werden muss. Diese Weitsicht ermöglicht es Herstellern, Probleme anzugehen, bevor sie sich auf die Produktionsqualität auswirken.

KI kann auch den Einspritzprozess optimieren, indem sie kontinuierlich aus vergangenen Zyklen lernt, um Parameter dynamisch anzupassen, eine gleichbleibende Produktqualität sicherzustellen und die Wahrscheinlichkeit von Fehlschüssen zu verringern.

Additive Fertigung für Prototyping

Additive Fertigung oder 3D-Druck hilft bei der schnellen und kostengünstigen Prototypenherstellung von Formen. Durch das Testen dieser Prototypen mit unterschiedlichen Materialien und Designs können Hersteller potenzielle Fehlschussrisiken erkennen und diese beheben, bevor sie sich auf die teure Herstellung von Formen in großem Maßstab einlassen.

Integration des IoT in den Spritzguss

Das Internet der Dinge (IoT) 10 bietet ein vernetztes Ökosystem, in dem Maschinen nahtlos kommunizieren. IoT-fähige Geräte können Daten systemübergreifend austauschen, um umfassende Einblicke in den gesamten Produktionsprozess zu ermöglichen. Diese Integration ermöglicht Anpassungen und Warnungen in Echtzeit und reduziert so das Risiko von Kurzschüssen erheblich.

Diese innovativen Technologien bieten vielversprechende Lösungen für das anhaltende Problem der Kurzschüsse beim Spritzgießen. Durch die Nutzung von Fortschritten wie Simulationssoftware, intelligenten Sensoren, KI und IoT können Hersteller nicht nur ihre Produktionseffizienz steigern, sondern auch höhere Qualitätsstandards erreichen.

Fortschrittliche Simulationssoftware sagt Probleme mit kurzen Schlägen voraus.WAHR

Es simuliert Szenarien, um potenzielle Probleme vor der Produktion zu erkennen.

Intelligente Sensoren spielen in Spritzgießprozessen keine Rolle.FALSCH

Sie überwachen Parameter wie Druck und Temperatur, um Defekte zu verhindern.

Abschluss

Das Verständnis kurzer Schüsse ist für die Verbesserung der Produktqualität von entscheidender Bedeutung. Durch die Implementierung dieser Lösungen verbessern Sie nicht nur die Effizienz, sondern reduzieren auch Fehler.

-

Entdecken Sie die Materialauswahl, um Fehler zu minimieren und die Formleistung zu verbessern. Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Verstehen Sie technische Praktiken zur Verbesserung der Angusseffizienz und der Produktionsergebnisse.: Angussbalancierungsanalyse: Verwenden Sie eine Angussbalancierungsanalyse, um die Angusskanalanordnung zu optimieren und eine gleichmäßige Verteilung des Kunststoffflusses in die Formhohlräume sicherzustellen. ↩

-

Entdecken Sie Techniken für eine effektive Entlüftung in Formkonstruktionen.: Paulson Training Programs, Inc. Dieser kurze Videoclip beschreibt, wie die Formentlüftung verbessert werden kann … ↩

-

Entdecken Sie innovative Lösungen für komplexe Spritzgussherausforderungen: Erstellen Sie ansprechendere und effizientere Teile und senken Sie gleichzeitig die Produktionskosten mit diesen Spritzguss-Designtipps, einschließlich beweglicher Scharniere, Vorsprünge, Texte usw. ↩

-

Lernen Sie die optimalen Druckeinstellungen für die vollständige Befüllung der Kavität kennen.: Einer der ersten Schritte bei der Fehlerbehebung bei einem kurzen Schuss besteht darin, den Druck und die Zeit der zweiten Stufe auszuschalten und ein sogenanntes Nur-Füll-Teil herzustellen. ↩

-

Entdecken Sie, warum Geschwindigkeitsanpassungen die Durchflusseffizienz verbessern.: Die Einspritzgeschwindigkeit wirkt sich direkt auf die Füllgeschwindigkeit aus. Wenn die Einspritzgeschwindigkeit langsam ist, füllt sich die Schmelze langsam und die langsam fließende Schmelze kühlt leicht ab, weiter … ↩

-

Finden Sie Tipps zur Formtemperatur für eine verbesserte Fließfähigkeit.: Eine optimale Einstellung bei 50 °C sorgt für ausgewogenes Fließen und Erstarren. … PPS hält hohen Temperaturen stand und eignet sich daher für anspruchsvolle Anwendungen. POM, … ↩

-

Verstehen Sie, wie sich die Zylinderwärme auf das Schmelzen von Kunststoff auswirkt.: Ein einstellbares Durchflussbegrenzungsventil nach dem Extruder ermöglicht eine Änderung des Kopfdrucks oder einen Widerstand gegen den Schneckenausgang und ist eine viel … ↩

-

Entdecken Sie, wie Simulationen dabei helfen, Fehlschüsse vorherzusagen und zu verhindern.: Spritzguss-Simulationssoftware wird verwendet, um bessere Formteile herzustellen und Fehler zu reduzieren. Dies geschieht durch die digitale Simulation praktisch aller Aspekte von … ↩

-

Entdecken Sie, wie die IoT-Integration die Fertigungseffizienz und -qualität steigert: Durch die Implementierung von IoT-Lösungen können Hersteller mehr Prozesse automatisieren, Anomalien erkennen und Fehler reduzieren und so den Betrieb steigern … ↩