¿Alguna vez ha sentido la frustración de inspeccionar un producto y descubrir que está estropeado por rellenos incompletos? Es un desafío común en el moldeo por inyección: tomas cortas. Profundicemos en la comprensión de este problema y descubramos juntos soluciones efectivas.

Los disparos cortos ocurren cuando el plástico fundido no llena completamente la cavidad del molde, a menudo debido a una fluidez plástica deficiente, un secado insuficiente o una configuración inadecuada de la máquina. Las soluciones incluyen seleccionar mejores materiales, optimizar el diseño del molde y ajustar los parámetros del proceso como la temperatura y la presión.

¡Pero no te preocupes! Si bien puede parecer desalentador, abordar tomas cortas requiere un equilibrio de diferentes factores. Exploremos las recomendaciones de expertos y las mejores prácticas que pueden mejorar sus operaciones de moldeo por inyección.

Los disparos cortos se producen debido a la mala fluidez plástica.Verdadero

La mala fluidez restringe el flujo de fusión, provocando un llenado incompleto del molde.

- 1. ¿Cómo afectan las propiedades de los materiales a los planos cortos?

- 2. ¿Qué cambios en el diseño del molde pueden evitar disparos cortos?

- 3. ¿Cómo se pueden reducir los tiros cortos al ajustar la configuración de la máquina?

- 4. ¿Existen tecnologías innovadoras que aborden los problemas de corto alcance?

- 5. Conclusión

¿Cómo afectan las propiedades de los materiales a los planos cortos?

Las propiedades de los materiales desempeñan un papel crucial a la hora de determinar el éxito del proceso de moldeo por inyección, lo que afecta tanto a la fluidez como a las tasas de defectos.

Las propiedades del material influyen en los tiros cortos principalmente a través de la fluidez y el contenido de humedad. La mala fluidez restringe el flujo de la masa fundida, mientras que el exceso de humedad genera burbujas, lo que da como resultado un llenado incompleto del molde. Optar por materiales con una fluidez superior y garantizar un secado completo puede reducir significativamente los disparos cortos.

El papel de la fluidez material

La fluidez del material es un factor crítico en el proceso de moldeo por inyección, ya que determina qué tan bien un plástico puede llenar la cavidad del molde. La mala fluidez significa que el plástico fundido tiene dificultades para llegar a todas las áreas del molde, lo que a menudo provoca disparos cortos. Materiales como el polipropileno ( PP ) y el acrilonitrilo butadieno estireno ( ABS ) ofrecen distintos niveles de fluidez, lo que afecta su idoneidad para moldes complejos.

- Ejemplo: un material de alta fluidez, como el PP , puede llenar sin esfuerzo moldes complejos sin requerir ajustes excesivos de presión o temperatura.

Elegir un plástico con la fluidez adecuada asegura que la masa fundida fluya uniformemente, reduciendo las posibilidades de disparos cortos. Para productos con geometrías detalladas, seleccionar materiales con mayor fluidez puede prevenir defectos y mejorar la calidad general.

Importancia del secado del material

El secado del material es esencial para eliminar el exceso de humedad de los plásticos antes de que se sometan al proceso de moldeo por inyección. La humedad atrapada en el material puede convertirse en vapor durante el calentamiento, creando burbujas y huecos que interrumpen el flujo de la masa fundida y provocan disparos cortos.

- Solución: Utilice equipos de secado especializados para mantener los niveles de humedad ideales y evitar interrupciones del flujo.

Un secado completo no sólo minimiza los defectos sino que también mejora las propiedades mecánicas del producto final. La incorporación de procesos de secado previo al moldeo es particularmente crucial para materiales higroscópicos como el nailon y el policarbonato.

Seleccionar el material adecuado

La elección del material influye significativamente en los planos cortos. La selección de plásticos conocidos por sus excelentes características de fluidez puede reducir la aparición de estos defectos.

| Tipo de material | Nivel de fluidez | Idoneidad para moldes complejos |

|---|---|---|

| Polipropileno ( PP ) | Alto | Excelente |

| Acrilonitrilo butadieno estireno ( ABS ) | Medio | Bien |

| Nylon | Bajo | Moderado |

Es fundamental asegurarse de que el material seleccionado se alinee con los requisitos del producto y las complejidades del diseño. La consideración de las necesidades de fluidez y secado conducirá a menos disparos cortos y a una mayor eficiencia de producción.

Al comprender cómo las propiedades de los materiales afectan los planos cortos, los fabricantes pueden tomar decisiones informadas que conduzcan a una calidad superior del producto y a una reducción de las tasas de defectos. Para obtener más orientación sobre la selección de materiales, consulte recursos sobre la elección de materiales para moldeo por inyección 1 .

El polipropileno tiene alta fluidez para el moldeo por inyección.Verdadero

El polipropileno (PP) es conocido por sus excelentes características de flujo.

La humedad en los plásticos no afecta los tiros cortos.FALSO

El exceso de humedad crea burbujas que provocan un llenado incompleto del molde.

¿Qué cambios en el diseño del molde pueden evitar disparos cortos?

El diseño del molde juega un papel crucial en la prevención de disparos cortos, un defecto común en el moldeo por inyección. ¿Cuáles son los cambios de diseño clave a considerar?

Para evitar disparos cortos, el diseño del molde debe centrarse en ampliar el tamaño de las compuertas, optimizar el diseño de los canales y mejorar los sistemas de escape. Estos cambios facilitan un mejor flujo del plástico, reducen la resistencia y garantizan una ventilación adecuada, lo que en conjunto previene el llenado incompleto de las cavidades del molde.

Importancia del tamaño de la puerta

Un aspecto crítico del diseño del molde es el tamaño de la puerta, que determina la velocidad del flujo y el volumen del plástico que ingresa a la cavidad. Los tamaños de compuerta pequeños pueden restringir este flujo, provocando disparos cortos. Al aumentar el tamaño de la puerta, los fabricantes pueden garantizar un llenado más eficiente del molde, reduciendo las posibilidades de defectos.

| Característica de la puerta | Impacto en el llenado del molde |

|---|---|

| Puerta pequeña | Mayor resistencia, propenso a tiros cortos. |

| Puerta grande | Flujo mejorado, riesgo reducido de tiros cortos. |

Optimización del diseño del corredor

El sistema de canales es como una autopista para el plástico fundido. Si es demasiado estrecho, largo o curvo, puede aumentar significativamente la resistencia contra el flujo de plástico. Un diseño de corredor optimizado minimiza esta resistencia asegurando que el camino sea lo más directo y suave posible. Esto no sólo ayuda a lograr un llenado completo del molde sino que también mejora el tiempo general del ciclo.

Para obtener más información sobre la optimización del diseño de rodetes 2 , es posible que desee explorar cómo se pueden aplicar las mejores prácticas de ingeniería para mejorar la eficiencia de la producción.

Mejora de los sistemas de escape

La ventilación adecuada es esencial en el diseño de moldes para evitar trampas de aire que pueden provocar disparos cortos. La implementación de ranuras u orificios de escape eficaces ayuda a liberar los gases atrapados durante el proceso de inyección. Esta mejora asegura que el aire no bloquee el camino del plástico fundido, permitiendo el llenado completo de la cavidad.

Para profundizar en las mejoras del sistema de escape 3 , puede resultar beneficioso comprender diversas técnicas para optimizar la liberación de aire.

Integración de funciones avanzadas

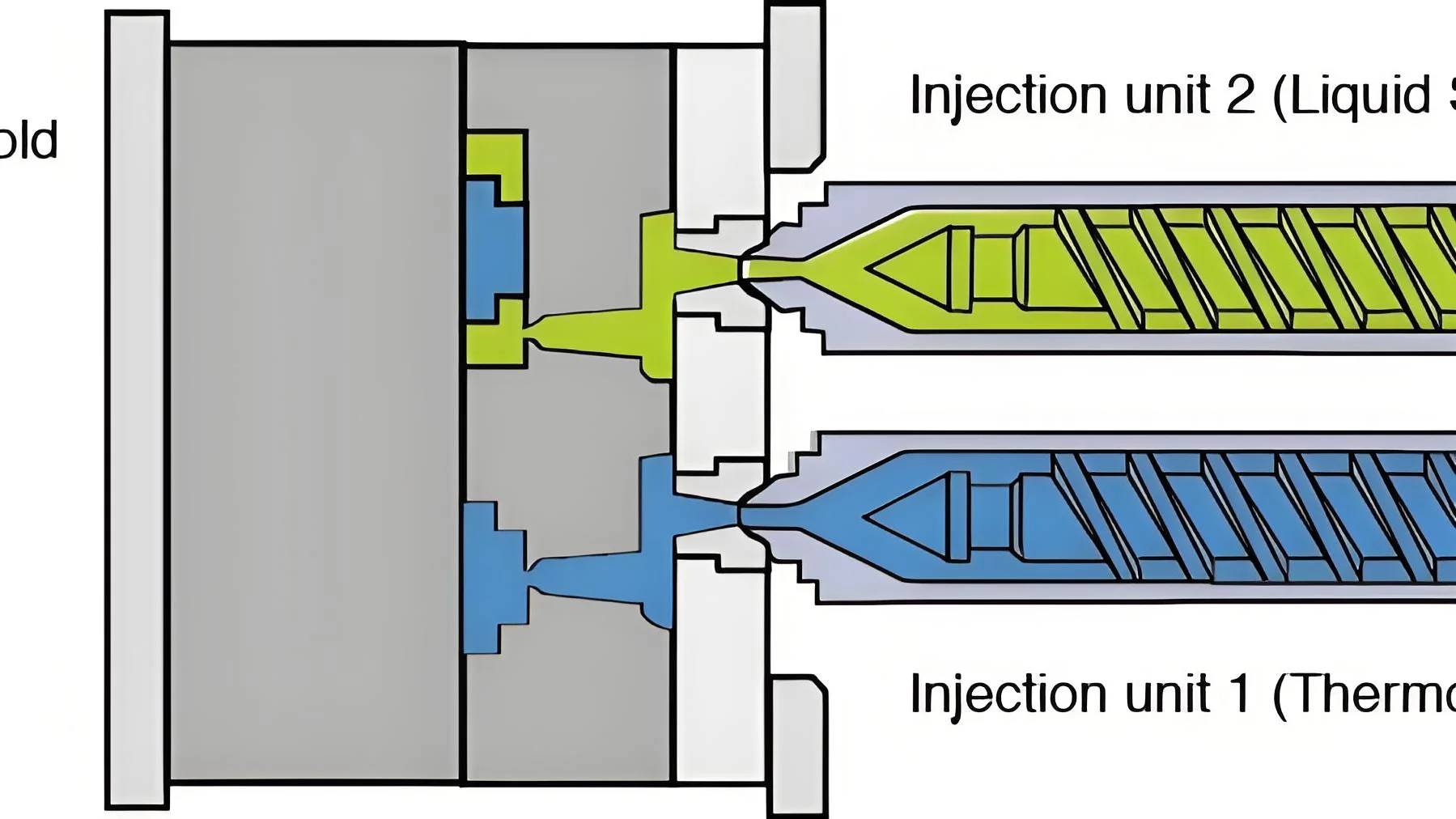

Algunos moldes avanzados incorporan características como núcleos plegables y sistemas de canal caliente que refinan aún más el proceso de moldeo al mejorar el flujo de plástico y reducir el tiempo de enfriamiento. Estas tecnologías pueden resultar particularmente útiles cuando se trata de geometrías de piezas complejas o requisitos de producción de gran volumen.

Aprender más sobre las características avanzadas del molde 4 puede proporcionar soluciones innovadoras que aborden los problemas de tiro corto de manera efectiva.

Al centrarse en estos aspectos clave del diseño de moldes (tamaño de la compuerta, optimización de los canales y ventilación eficaz), los fabricantes pueden reducir significativamente la aparición de disparos cortos, lo que mejora la calidad del producto y la eficiencia operativa.

Aumentar el tamaño de la puerta reduce el riesgo de tiro corto.Verdadero

Las compuertas más grandes mejoran el flujo del plástico y garantizan un llenado completo del molde.

Los canales estrechos mejoran la eficiencia del llenado del molde.FALSO

Los canales estrechos aumentan la resistencia, lo que dificulta el llenado eficiente del molde.

¿Cómo se pueden reducir los tiros cortos al ajustar la configuración de la máquina?

El ajuste fino de la configuración de la máquina puede desempeñar un papel crucial en la eliminación de defectos de disparo corto en el moldeo por inyección.

Ajustar la configuración de la máquina, como la presión, la velocidad y la temperatura de inyección, puede reducir significativamente los disparos cortos al garantizar que el plástico fundido fluya suavemente y llene la cavidad del molde por completo.

Comprender el papel de la configuración de la máquina

Los ajustes de la máquina son fundamentales para determinar la eficiencia con la que el plástico fundido fluye y llena la cavidad del molde. Al modificar parámetros específicos, puede abordar eficazmente los problemas que provocan tomas cortas.

Presión de inyección

Uno de los principales factores que contribuyen a los disparos cortos es la presión de inyección insuficiente. La presión debe ser suficientemente alta para empujar completamente el plástico fundido a través de la cavidad del molde. Aumentar la presión de inyección 5 ayuda a superar la resistencia dentro del molde y garantiza que se llenen incluso las áreas más complejas.

Velocidad de inyección

La velocidad juega un papel crucial, especialmente cuando se trata de moldes complejos. Una velocidad de inyección baja puede provocar que el plástico fundido se enfríe prematuramente, lo que reduce su fluidez y provoca disparos cortos. Al aumentar la velocidad de inyección 6 , la masa fundida permanece a una temperatura suficientemente alta para llenar la cavidad de manera más eficiente.

Configuraciones de temperatura

Tanto la temperatura del molde como del cañón contribuyen significativamente a la aparición de disparos cortos. Una temperatura del molde inferior a la óptima puede provocar un enfriamiento rápido de la masa fundida, mientras que una temperatura baja del barril puede provocar una fusión inadecuada. Ajustar estas temperaturas para adaptarlas al material plástico específico utilizado puede mejorar la fluidez y reducir los disparos cortos. Verifique y ajuste la temperatura del molde 7 y la temperatura del cilindro 8 de acuerdo con las propiedades del material y las especificaciones del producto deseado.

| Configuración de la máquina | Problema solucionado | Ajuste recomendado |

|---|---|---|

| Presión de inyección | Llenado insuficiente | Aumente la presión según sea necesario |

| Velocidad de inyección | Enfriamiento prematuro | Aumente la velocidad para mejorar el flujo |

| Temperatura del molde | Enfriamiento rápido | Ajustar para mantener una fluidez óptima |

| Temperatura del barril | Fusión inadecuada | Configurado para garantizar que el plástico se derrita por completo. |

Al centrarse en estas configuraciones críticas, los fabricantes pueden reducir significativamente los casos de tomas cortas y mejorar la calidad general del producto. Equilibrar estos factores requiere un análisis cuidadoso y ajustes adaptados a cada situación específica.

El aumento de la presión de inyección reduce los disparos cortos.Verdadero

Una mayor presión asegura el llenado completo del molde, evitando disparos cortos.

Bajar la temperatura del molde disminuye los disparos cortos.FALSO

Las temperaturas más bajas provocan un enfriamiento rápido, lo que aumenta el riesgo de disparos cortos.

¿Existen tecnologías innovadoras que aborden los problemas de corto alcance?

Las tecnologías emergentes están revolucionando la forma en que los fabricantes abordan los problemas de corto plazo en el moldeo por inyección, ofreciendo soluciones innovadoras para mejorar la calidad del producto.

Las tecnologías innovadoras, como el software de simulación avanzado, los sensores inteligentes y el mantenimiento predictivo basado en inteligencia artificial, están transformando la forma en que se identifican y resuelven los problemas de corto plazo en los procesos de moldeo por inyección.

Software de simulación avanzada

El uso de software de simulación avanzado 9 permite a los fabricantes predecir posibles problemas de corto alcance antes de que comience la producción. Al crear gemelos digitales de moldes y procesos, estas herramientas pueden simular varios escenarios para identificar configuraciones óptimas y mejoras de diseño. Este enfoque proactivo ayuda a realizar los ajustes necesarios antes de encontrar problemas del mundo real.

Tecnología de sensores inteligentes

Los sensores inteligentes se están convirtiendo en un componente crucial a la hora de detectar y resolver tomas cortas. Estos sensores monitorean parámetros críticos como presión, temperatura y caudales en tiempo real. Al proporcionar retroalimentación inmediata, ayudan a los operadores a realizar ajustes rápidos para evitar que se produzcan disparos cortos.

Por ejemplo, los sensores de presión instalados en puntos clave dentro del molde pueden detectar desviaciones que podrían provocar un llenado incompleto. Luego, los operadores pueden responder ajustando la velocidad o la presión de inyección para garantizar el llenado completo de la cavidad.

Mantenimiento predictivo impulsado por IA

La Inteligencia Artificial (IA) está desempeñando un papel fundamental a la hora de minimizar los incidentes de corta duración mediante el mantenimiento predictivo. Los algoritmos de IA analizan datos históricos de las máquinas de moldeo por inyección para predecir cuándo un componente podría fallar o requerir mantenimiento. Esta previsión permite a los fabricantes abordar los problemas antes de que afecten la calidad de la producción.

La IA también puede optimizar el proceso de inyección aprendiendo continuamente de ciclos anteriores para ajustar los parámetros dinámicamente, garantizando una calidad constante del producto y reduciendo las posibilidades de disparos cortos.

Fabricación aditiva para creación de prototipos

La fabricación aditiva, o impresión 3D, ayuda a crear prototipos de moldes de forma rápida y rentable. Al probar estos prototipos con diferentes materiales y diseños, los fabricantes pueden identificar posibles riesgos a corto plazo y rectificarlos antes de comprometerse con una costosa producción de moldes a gran escala.

Integración de IoT en el moldeo por inyección

El Internet de las cosas (IoT) 10 proporciona un ecosistema conectado donde las máquinas se comunican sin problemas. Los dispositivos habilitados para IoT pueden compartir datos entre sistemas para proporcionar información completa sobre todo el proceso de producción. Esta integración permite ajustes y alertas en tiempo real, lo que reduce significativamente el riesgo de disparos cortos.

Estas tecnologías innovadoras ofrecen soluciones prometedoras al persistente problema de los disparos cortos en el moldeo por inyección. Al aprovechar avances como el software de simulación, los sensores inteligentes, la inteligencia artificial y el IoT, los fabricantes no solo pueden mejorar su eficiencia de producción sino también alcanzar estándares de calidad más altos.

El software de simulación avanzado predice problemas de tiro corto.Verdadero

Simula escenarios para identificar problemas potenciales antes de la producción.

Los sensores inteligentes son irrelevantes en los procesos de moldeo por inyección.FALSO

Supervisan parámetros como la presión y la temperatura para evitar defectos.

Conclusión

Comprender las tomas breves es fundamental para mejorar la calidad del producto. Al implementar estas soluciones, no solo mejorará la eficiencia sino que también reducirá los defectos.

-

Explore la selección de materiales para minimizar los defectos y mejorar el rendimiento del molde. Aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de resinas termoplásticas. ↩

-

Comprender las prácticas de ingeniería para mejorar la eficiencia de los canales y los resultados de producción. Análisis del equilibrio de los canales: utilice un análisis de equilibrio de los canales para optimizar el diseño de los canales, asegurando una distribución uniforme del flujo de plástico en las cavidades del molde. ↩

-

Explore técnicas para una liberación de aire eficaz en diseños de moldes: Paulson Training Programs, Inc. Este breve videoclip describe cómo mejorar la ventilación de moldes... ↩

-

Descubra soluciones innovadoras para desafíos complejos de moldeo: cree piezas más atractivas y eficientes, además de reducir los costos de producción con estos consejos de diseño de moldeo por inyección, que incluyen bisagras dinámicas, salientes, texto, etc. ↩

-

Conozca los ajustes de presión óptimos para el llenado completo de la cavidad: Uno de los primeros pasos para solucionar problemas de un disparo corto es desactivar la presión y el tiempo de la segunda etapa y hacer lo que se conoce como una pieza de solo llenado. ↩

-

Descubra por qué los ajustes de velocidad mejoran la eficiencia del flujo: La velocidad de inyección afecta directamente la velocidad de llenado. Si la velocidad de inyección es lenta, la masa fundida se llena lentamente y la masa fundida que fluye a baja velocidad se enfría fácilmente, además... ↩

-

Encuentre consejos sobre la temperatura del molde para mejorar la fluidez: Un ajuste óptimo a 50 ℃ garantiza un flujo y una solidificación equilibrados. … El PPS puede soportar altas temperaturas, lo que lo hace adecuado para aplicaciones exigentes. POM,… ↩

-

Comprenda cómo el calor del barril afecta la fusión del plástico: una válvula de restricción de flujo ajustable después de la extrusora permite un cambio en la presión del cabezal o una resistencia a la salida del tornillo y es mucho... ↩

-

Descubra cómo las simulaciones ayudan a predecir y prevenir problemas de disparos cortos. El software de simulación de moldeo por inyección se utiliza para fabricar mejores piezas moldeadas y reducir defectos. Lo hace simulando digitalmente prácticamente todos los aspectos de... ↩

-

Explore cómo la integración de IoT mejora la eficiencia y la calidad de la fabricación: al implementar soluciones de IoT, los fabricantes pueden automatizar más procesos, detectar anomalías y reducir errores y, por lo tanto, aumentar la operativa... ↩