Você já sentiu a frustração de inspecionar um produto e descobrir que ele estava danificado por preenchimentos incompletos? É um desafio comum na moldagem por injeção – injeções curtas. Vamos mergulhar na compreensão desse problema e descobrir soluções eficazes juntos.

Os tiros curtos ocorrem quando o plástico fundido não preenche totalmente a cavidade do molde, muitas vezes devido à baixa fluidez do plástico, secagem insuficiente ou configurações inadequadas da máquina. As soluções incluem a seleção de melhores materiais, a otimização do projeto do molde e o ajuste de parâmetros do processo, como temperatura e pressão.

Mas não se preocupe! Embora possa parecer assustador, abordar planos curtos requer um equilíbrio de diferentes fatores. Vamos explorar recomendações de especialistas e práticas recomendadas que podem elevar suas operações de moldagem por injeção.

Tiros curtos ocorrem devido à baixa fluidez do plástico.Verdadeiro

A baixa fluidez restringe o fluxo do fundido, causando enchimento incompleto do molde.

Como as propriedades dos materiais afetam os planos curtos?

As propriedades dos materiais desempenham um papel crucial na determinação do sucesso do processo de moldagem por injeção, impactando tanto a fluidez quanto as taxas de defeitos.

As propriedades do material influenciam os tiros curtos principalmente através da fluidez e do teor de umidade. A baixa fluidez restringe o fluxo do fundido, enquanto o excesso de umidade leva à formação de bolhas, ambas resultando no preenchimento incompleto do molde. Optar por materiais com fluidez superior e garantir uma secagem completa pode reduzir significativamente os tiros curtos.

O papel da fluidez dos materiais

A fluidez do material é um fator crítico no processo de moldagem por injeção, determinando quão bem um plástico pode preencher a cavidade do molde. A baixa fluidez significa que o plástico fundido tem dificuldade para alcançar todas as áreas do molde, muitas vezes levando a injeções curtas. Materiais como Polipropileno ( PP ) e Acrilonitrila Butadieno Estireno ( ABS ) oferecem níveis variados de fluidez, afetando sua adequação para moldes complexos.

- Exemplo: Um material de alta fluidez, como o PP , pode preencher moldes complexos sem esforço, sem exigir pressão excessiva ou ajustes de temperatura.

A escolha de um plástico com fluidez adequada garante que o fundido flua uniformemente, reduzindo as chances de disparos curtos. Para produtos com geometrias detalhadas, a seleção de materiais com maior fluidez pode prevenir defeitos e melhorar a qualidade geral.

Importância da Secagem do Material

A secagem do material é essencial para remover o excesso de umidade dos plásticos antes de serem submetidos ao processo de moldagem por injeção. A umidade presa no material pode se transformar em vapor durante o aquecimento, criando bolhas e vazios que atrapalham o fluxo do fundido, causando disparos curtos.

- Solução: Utilize equipamento de secagem especializado para manter os níveis ideais de umidade e evitar interrupções no fluxo.

A secagem completa não apenas minimiza defeitos, mas também melhora as propriedades mecânicas do produto final. A incorporação de processos de secagem pré-moldagem é particularmente crucial para materiais higroscópicos como nylon e policarbonato.

Selecionando o material certo

A escolha do material afeta significativamente os planos curtos. A seleção de plásticos conhecidos por suas excelentes características de fluxo pode reduzir a ocorrência desses defeitos.

| Tipo de material | Nível de Fluidez | Adequação para Moldes Complexos |

|---|---|---|

| Polipropileno ( PP ) | Alto | Excelente |

| Acrilonitrila Butadieno Estireno ( ABS ) | Médio | Bom |

| Nylon | Baixo | Moderado |

Garantir que o material selecionado esteja alinhado aos requisitos do produto e às complexidades do design é crucial. A consideração das necessidades de fluidez e secagem resultará em menos disparos curtos e maior eficiência de produção.

Ao compreender como as propriedades dos materiais afetam os disparos curtos, os fabricantes podem tomar decisões informadas que levam à qualidade superior do produto e à redução das taxas de defeitos. Para obter mais orientações sobre a seleção de materiais, consulte recursos sobre escolha de materiais para moldagem por injeção 1 .

O polipropileno possui alta fluidez para moldagem por injeção.Verdadeiro

O polipropileno (PP) é conhecido por suas excelentes características de fluxo.

A umidade nos plásticos não afeta os tiros curtos.Falso

O excesso de umidade cria bolhas, levando ao preenchimento incompleto do molde.

Quais alterações no projeto do molde podem evitar disparos curtos?

O projeto do molde desempenha um papel crucial na prevenção de disparos curtos, um defeito comum na moldagem por injeção. Quais são as principais mudanças de design a serem consideradas?

Para evitar disparos curtos, o projeto do molde deve se concentrar no aumento do tamanho dos portões, na otimização do projeto do corredor e na melhoria dos sistemas de exaustão. Essas mudanças facilitam um melhor fluxo do plástico, reduzem a resistência e garantem uma ventilação adequada, o que evita coletivamente o preenchimento incompleto das cavidades do molde.

Importância do tamanho do portão

Um aspecto crítico do projeto do molde é o tamanho da porta, que determina a velocidade do fluxo e o volume do plástico que entra na cavidade. Portas pequenas podem restringir esse fluxo, levando a disparos curtos. Ao aumentar o tamanho da comporta, os fabricantes podem garantir um enchimento mais eficiente do molde, reduzindo as chances de defeitos.

| Recurso de portão | Impacto no preenchimento do molde |

|---|---|

| Portão Pequeno | Maior resistência, propenso a tiros curtos |

| Portão Grande | Fluxo melhorado, risco reduzido de disparos curtos |

Otimizando o Design do Corredor

O sistema de canais é como uma estrada para o plástico fundido. Se for muito estreito, longo ou curvo, pode aumentar significativamente a resistência contra o fluxo do plástico. Um design otimizado do corredor minimiza essa resistência, garantindo que o caminho seja o mais direto e suave possível. Isto não só ajuda a obter o preenchimento completo do molde, mas também aumenta o tempo geral do ciclo.

Para obter mais informações sobre a otimização do projeto do rotor 2 , você pode querer explorar como as melhores práticas de engenharia podem ser aplicadas para melhorar a eficiência da produção.

Melhorando os sistemas de exaustão

A ventilação adequada é essencial no projeto do molde para evitar armadilhas de ar que podem causar disparos curtos. A implementação de ranhuras ou orifícios de exaustão eficazes ajuda na liberação de gases presos durante o processo de injeção. Essa melhoria garante que o ar não bloqueie o caminho do plástico fundido, permitindo o preenchimento completo da cavidade.

Para se aprofundar nas melhorias do sistema de exaustão 3 , compreender diversas técnicas para otimizar a liberação de ar pode ser benéfico.

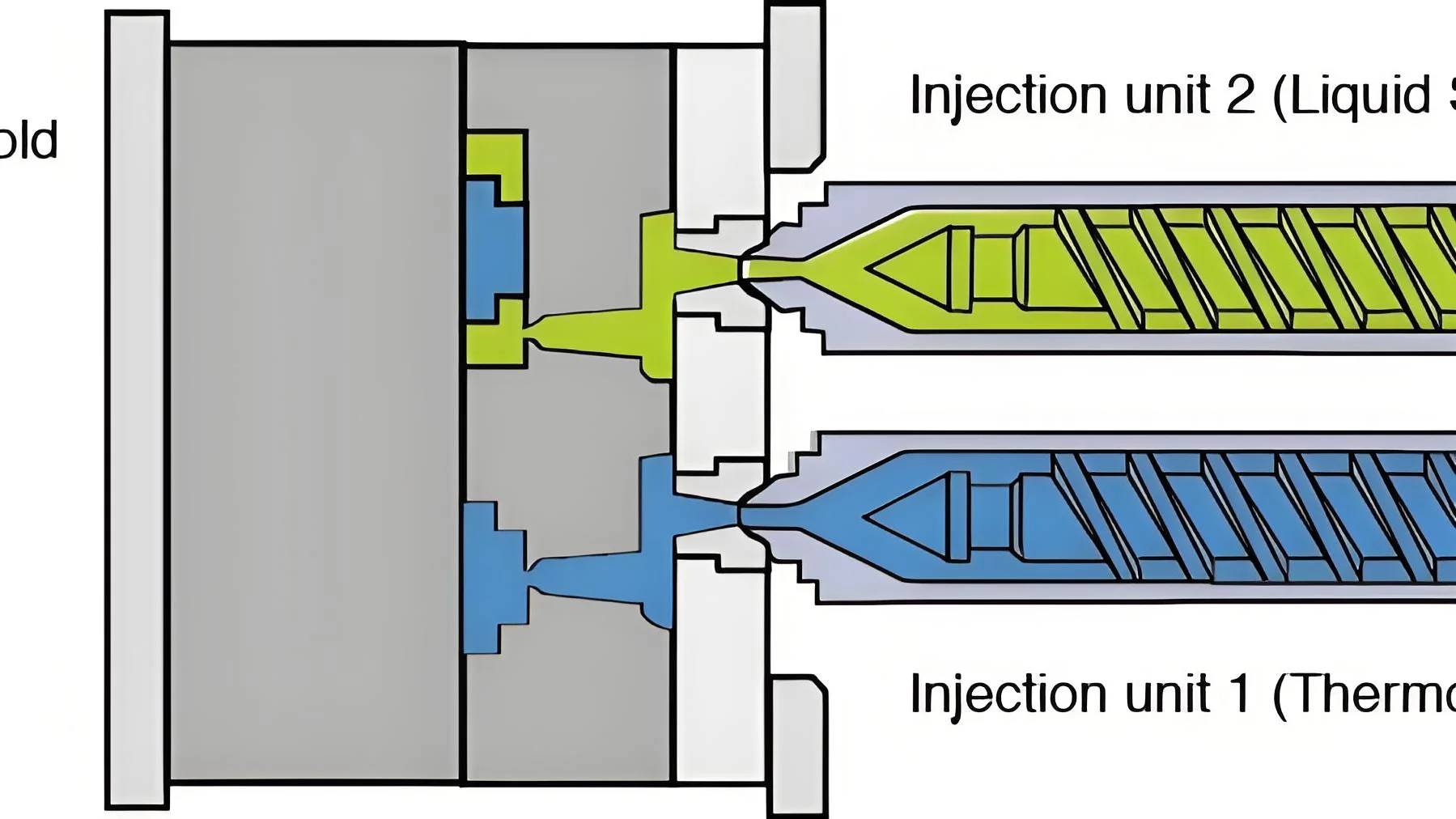

Integrando recursos avançados

Alguns moldes avançados incorporam recursos como núcleos dobráveis e sistemas de câmara quente que refinam ainda mais o processo de moldagem, melhorando o fluxo do plástico e reduzindo o tempo de resfriamento. Essas tecnologias podem ser particularmente úteis ao lidar com geometrias de peças complexas ou requisitos de produção de alto volume.

Aprender mais sobre os recursos avançados do molde 4 pode fornecer soluções inovadoras que resolvem problemas de curto prazo de maneira eficaz.

Ao focar nesses aspectos-chave do projeto do molde – tamanho da porta, otimização do canal e ventilação eficaz – os fabricantes podem reduzir significativamente a ocorrência de disparos curtos, levando à melhoria da qualidade do produto e à eficiência operacional.

Aumentar o tamanho do portão reduz o risco de tiros curtos.Verdadeiro

Portas maiores melhoram o fluxo do plástico, garantindo o preenchimento completo do molde.

Corredores estreitos melhoram a eficiência de enchimento do molde.Falso

Corrediças estreitas aumentam a resistência, dificultando o enchimento eficiente do molde.

Como o ajuste das configurações da máquina pode reduzir os disparos curtos?

O ajuste fino das configurações da máquina pode desempenhar um papel crucial na eliminação de defeitos de injeção curta na moldagem por injeção.

Ajustar as configurações da máquina, como pressão de injeção, velocidade e temperatura, pode reduzir significativamente os disparos curtos, garantindo que o plástico fundido flua suavemente e preencha completamente a cavidade do molde.

Compreendendo a função das configurações da máquina

As configurações da máquina são fundamentais para determinar a eficiência com que o plástico fundido flui e preenche a cavidade do molde. Ao modificar parâmetros específicos, você pode resolver com eficácia os problemas que levam a disparos curtos.

Pressão de injeção

Um dos principais fatores que contribuem para injeções curtas é a pressão de injeção insuficiente. A pressão precisa ser suficientemente alta para empurrar completamente o plástico fundido através da cavidade do molde. Aumentar a pressão de injeção 5 ajuda a superar a resistência dentro do molde e garante que até mesmo áreas complexas sejam preenchidas.

Velocidade de injeção

A velocidade desempenha um papel crucial, especialmente quando se lida com moldes complexos. Uma baixa velocidade de injeção pode fazer com que o plástico fundido esfrie prematuramente, o que reduz sua fluidez e resulta em disparos curtos. Ao aumentar a velocidade de injecção 6 , o fundido permanece a uma temperatura suficientemente elevada para encher a cavidade de forma mais eficiente.

Configurações de temperatura

As temperaturas do molde e do cano contribuem significativamente para a ocorrência de tiros curtos. Uma temperatura do molde abaixo da ideal pode causar resfriamento rápido do fundido, enquanto uma temperatura baixa do barril pode resultar em fusão inadequada. Ajustar essas temperaturas para se adequar ao material plástico específico usado pode aumentar a fluidez e reduzir ocorrências de disparos curtos. Verifique e ajuste a temperatura do molde 7 e a temperatura do barril 8 de acordo com as propriedades do material e as especificações do produto desejado.

| Configuração da máquina | Problema resolvido | Ajuste recomendado |

|---|---|---|

| Pressão de injeção | Enchimento insuficiente | Aumente a pressão conforme necessário |

| Velocidade de injeção | Resfriamento prematuro | Aumente a velocidade para melhorar o fluxo |

| Temperatura do Molde | Resfriamento rápido | Ajuste para manter a fluidez ideal |

| Temperatura do barril | Derretimento inadequado | Definido para garantir o derretimento completo do plástico |

Ao focar nessas configurações críticas, os fabricantes podem reduzir significativamente os casos de disparos curtos e melhorar a qualidade geral do produto. O equilíbrio destes fatores requer uma análise cuidadosa e ajustes adaptados a cada situação específica.

Aumentar a pressão de injeção reduz disparos curtos.Verdadeiro

A pressão mais alta garante o preenchimento completo do molde, evitando disparos curtos.

A redução da temperatura do molde diminui os disparos curtos.Falso

Temperaturas mais baixas causam resfriamento rápido, aumentando o risco de disparos curtos.

Existem tecnologias inovadoras para resolver problemas de curto prazo?

As tecnologias emergentes estão revolucionando a forma como os fabricantes lidam com problemas de injeção curta na moldagem por injeção, oferecendo soluções inovadoras para melhorar a qualidade do produto.

Tecnologias inovadoras, como software de simulação avançado, sensores inteligentes e manutenção preditiva orientada por IA, estão transformando a forma como os problemas de curto prazo são identificados e resolvidos nos processos de moldagem por injeção.

Software de simulação avançado

O uso de software de simulação avançado 9 permite que os fabricantes prevejam possíveis problemas de curto prazo antes do início da produção. Ao criar gêmeos digitais de moldes e processos, essas ferramentas podem simular vários cenários para identificar configurações ideais e melhorias de projeto. Esta abordagem proativa ajuda a fazer os ajustes necessários antes de encontrar problemas do mundo real.

Tecnologia de sensores inteligentes

Sensores inteligentes estão se tornando um componente crucial na detecção e resolução de disparos curtos. Esses sensores monitoram parâmetros críticos como pressão, temperatura e vazões em tempo real. Ao fornecer feedback imediato, eles ajudam os operadores a fazer ajustes rápidos para evitar a ocorrência de disparos curtos.

Por exemplo, sensores de pressão instalados em pontos-chave do molde podem detectar desvios que podem levar ao enchimento incompleto. Os operadores podem então responder ajustando a velocidade ou pressão da injeção para garantir o preenchimento completo da cavidade.

Manutenção preditiva orientada por IA

A Inteligência Artificial (IA) está desempenhando um papel fundamental na minimização de ocorrências de tiros curtos por meio de manutenção preditiva. Algoritmos de IA analisam dados históricos de máquinas de moldagem por injeção para prever quando um componente pode falhar ou exigir manutenção. Essa previsão permite que os fabricantes resolvam os problemas antes que eles afetem a qualidade da produção.

A IA também pode otimizar o processo de injeção aprendendo continuamente com os ciclos anteriores para ajustar os parâmetros de forma dinâmica, garantindo uma qualidade consistente do produto e reduzindo as chances de injeções curtas.

Fabricação Aditiva para Prototipagem

A manufatura aditiva, ou impressão 3D, auxilia na prototipagem de moldes de forma rápida e econômica. Ao testar esses protótipos com diferentes materiais e designs, os fabricantes podem identificar possíveis riscos de disparos curtos e corrigi-los antes de se comprometerem com a produção dispendiosa de moldes em grande escala.

Integrando IoT em Moldagem por Injeção

A Internet das Coisas (IoT) 10 fornece um ecossistema conectado onde as máquinas se comunicam perfeitamente. Os dispositivos habilitados para IoT podem compartilhar dados entre sistemas para fornecer insights abrangentes sobre todo o processo de produção. Esta integração permite ajustes e alertas em tempo real, reduzindo significativamente o risco de disparos curtos.

Estas tecnologias inovadoras oferecem soluções promissoras para o problema persistente de disparos curtos na moldagem por injeção. Ao aproveitar avanços como software de simulação, sensores inteligentes, IA e IoT, os fabricantes podem não apenas melhorar a eficiência da produção, mas também alcançar padrões de qualidade mais elevados.

Software de simulação avançado prevê problemas de curto prazo.Verdadeiro

Simula cenários para identificar possíveis problemas antes da produção.

Sensores inteligentes são irrelevantes nos processos de moldagem por injeção.Falso

Eles monitoram parâmetros como pressão e temperatura para evitar defeitos.

Conclusão

Compreender os planos curtos é crucial para melhorar a qualidade do produto. Ao implementar essas soluções, você não apenas melhorará a eficiência, mas também reduzirá os defeitos.

-

Explore a seleção de materiais para minimizar defeitos e melhorar o desempenho do molde.: Aprenda como selecionar o material certo para seu projeto de moldagem por injeção com esta visão geral técnica de resinas termoplásticas. ↩

-

Entenda as práticas de engenharia para melhorar a eficiência do corredor e os resultados de produção.: Análise de equilíbrio do corredor: Use uma análise de equilíbrio do corredor para otimizar o layout do corredor, garantindo uma distribuição uniforme do fluxo de plástico nas cavidades do molde. ↩

-

Explore técnicas para liberação de ar eficaz em projetos de moldes: Paulson Training Programs, Inc. Este breve videoclipe descreve como melhorar a ventilação do molde… ↩

-

Descubra soluções inovadoras para desafios complexos de moldagem: Crie peças mais envolventes e eficientes, além de reduzir custos de produção com estas dicas de design de moldagem por injeção, incluindo dobradiças vivas, saliências, texto,… ↩

-

Aprenda as configurações de pressão ideais para o preenchimento completo da cavidade.: Uma das primeiras etapas na solução de problemas de injeção curta é desligar a pressão e o tempo do segundo estágio e fazer o que é conhecido como peça somente de preenchimento. ↩

-

Descubra por que os ajustes de velocidade melhoram a eficiência do fluxo.: A velocidade de injeção afeta diretamente a velocidade de enchimento. Se a velocidade de injeção for lenta, o fundido enche lentamente e o fundido que flui em baixa velocidade esfria facilmente, ainda mais... ↩

-

Encontre dicas de temperatura do molde para maior fluidez.: Uma configuração ideal de 50 ℃ garante fluxo e solidificação equilibrados. … O PPS pode suportar altas temperaturas, tornando-o adequado para aplicações exigentes. POM,… ↩

-

Entenda como o calor do barril afeta o derretimento do plástico: Uma válvula de restrição de fluxo ajustável após a extrusora permite uma mudança na pressão do cabeçote ou uma resistência à saída do parafuso e é muito… ↩

-

Descubra como as simulações ajudam a prever e prevenir problemas de injeção curta.: O software de simulação de moldagem por injeção é usado para fabricar peças moldadas melhores e reduzir defeitos. Ele faz isso simulando digitalmente praticamente todos os aspectos de… ↩

-

Explore como a integração da IoT melhora a eficiência e a qualidade da fabricação: Ao implementar soluções de IoT, os fabricantes podem automatizar mais processos, detectar anomalias e reduzir erros e, portanto, aumentar a operação… ↩