Frustrieren Sie Fließspuren auf Spritzgussartikeln? Wahrscheinlich tun sie es. Du bist definitiv nicht der Einzige, dem es so geht!

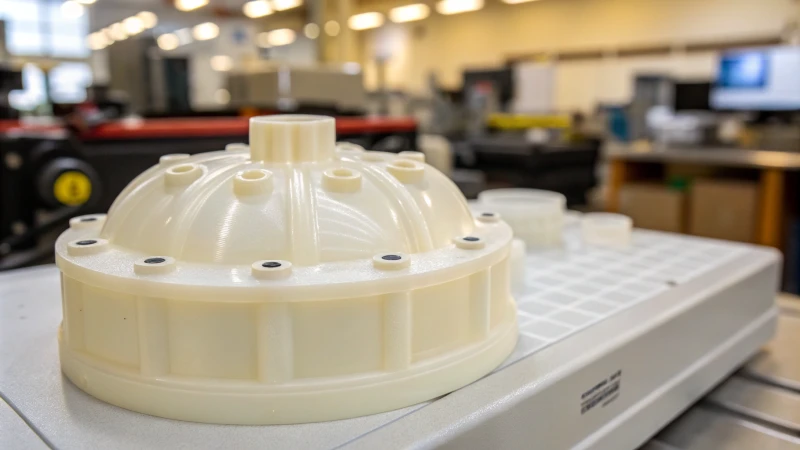

Ein verbessertes Formdesign reduziert Fließmarkendefekte durch geänderte Angusssysteme, Anschnittanordnungen und Abluftanordnungen. Diese Änderungen ermöglichen eine reibungslosere Bewegung des Kunststoffs. Dadurch werden Turbulenzen reduziert und die Oberflächenqualität verbessert.

Wie verbessern diese kleinen Änderungen am Formendesign Ihre Produktionslinie? In meinen Jahren in der Formenindustrie habe ich erlebt, wie diese Anpassungen der Produktion enorm zugute kamen. Durch das Ändern der Angussform, beispielsweise die Wahl eines kreisförmigen Designs für einen leichteren Durchfluss oder eines trapezförmigen Designs für eine bessere Verarbeitung, kann der Strömungswiderstand erheblich gesenkt werden. Durch das Polieren dieser Kufen entsteht ein glatter Weg für den Kunststoff, wodurch Fließspuren vermieden werden. Wirklich glatte Wege.

Auch das Tordesign ist wichtig. Die Auswahl des richtigen Anschnitttyps und der richtigen Größe ist wie die Entdeckung eines wunderbaren Rezepts – es vereint einfach alles perfekt. Punktanschnitte eignen sich für kleine, präzise Teile, während Fächeranschnitte für größere Flächen geeignet sind. Durch die richtige Position und Größe des Angusses kann die Schmelze gleichmäßig fließen und Fehler werden reduziert. Sehr wichtig.

Auch das Auspuffdesign ist wichtig. Richtig platzierte Abluftschlitze oder atmungsaktive Materialien machen eine große Wirkung. Diese Teile lassen eingeschlossene Gase entweichen, sodass die Schmelze wie ein ruhiger Fluss statt wie ein stürmisches Meer fließen kann, was zu weniger Fließmarken führt.

Diese Tipps zur Formgestaltung tragen dazu bei, sowohl ein ansprechendes Erscheinungsbild als auch funktionale Exzellenz zu erzielen. Sie verändern die Produktergebnisse und sorgen für Qualität und Zufriedenheit. Qualität und Zufriedenheit sind das Wichtigste.

Die Optimierung des Formendesigns verbessert die Oberflächenbeschaffenheit des Produkts.WAHR

Optimierte Formdesigns verbessern den Schmelzfluss und reduzieren Oberflächenfehler.

Fließspuren entstehen durch unsachgemäße Kühlung der Form.FALSCH

Fließspuren entstehen durch ungleichmäßigen Schmelzfluss und nicht durch Kühlprobleme.

- 1. Wie reduziert das Design des Angusssystems Fließmarken?

- 2. Wie beeinflusst das Anschnittdesign die Bildung von Fließmarken?

- 3. Warum ist das Abgasdesign bei der Formenoptimierung von entscheidender Bedeutung?

- 4. Wie setzt man atmungsaktive Materialien für eine bessere Formleistung ein?

- 5. Abschluss

Wie reduziert das Design des Angusssystems Fließmarken?

Einige geformte Produkte scheinen perfekt zu sein. Andere sehen nicht so gut aus. Das Geheimnis liegt im Design des Läufersystems!

Das Design des Angusskanalsystems spielt eine entscheidende Rolle bei der Reduzierung von Fließmarken, indem Form, Größe, Oberflächenbeschaffenheit und Angussdesign des Angusskanals angepasst werden. Das System ermöglicht eine reibungslose Bewegung der Schmelze. Der Widerstand nimmt ab. Die Produktqualität verbessert sich.

Bedeutung der Läuferform und -größe

Ein gut konzipiertes Angusssystem ist für die Steuerung des Kunststoffschmelzflusses unerlässlich. Zur Minimierung des Widerstands werden kreisförmige Kufen bevorzugt, während trapezförmige Kufen eine einfachere Verarbeitung ermöglichen.

| Produktgröße | Hauptläuferdurchmesser | Durchmesser des Abzweigkanals |

|---|---|---|

| Klein | 3-5mm | 4-8mm |

| Groß | 6-10mm | 4-8mm |

Bei der Gestaltung des Angusskanals ist es wichtig, die Produktgröße mit dem Materialfluss in Einklang zu bringen. ausführlichen Leitfaden zum Läuferdesign 1 ansehen .

Verbessert die Oberfläche der Läufer

Durch die Verbesserung der Oberflächengüte wird der Schmelzwiderstand verringert und durch Präzisionsbearbeitung eine Rauheit von Ra0,4–0,8 μm erreicht. Diese Technik verhindert Turbulenzen und nachfolgende Fließmarken.

Weitere Informationen finden Sie in diesen Präzisionsbearbeitungstechniken 2

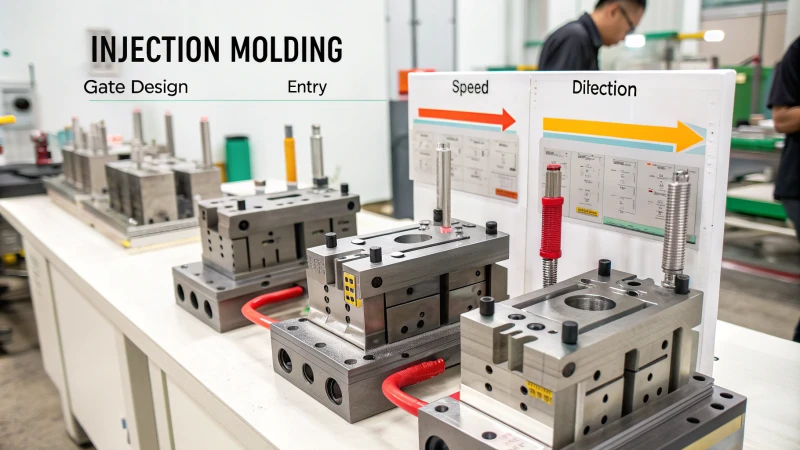

Optimierung des Gate-Designs

Die Wahl des richtigen Tortyps und der richtigen Torgröße ist entscheidend. Ein punktgenaues Tor eignet sich für kleine Produkte mit hohen ästhetischen Ansprüchen, während Fächertore für größere Artikel besser geeignet sind.

Beispiele für Tortypen:

- Punktgenauer Anguss : Ermöglicht einen gleichmäßigen Hochgeschwindigkeitsdurchfluss.

- Lüftertor : Ideal für einen großen Einspritzbereich.

Die Angussplatzierung beeinflusst die Schmelzeausbreitung und das Aussehen des Produkts. es ist entscheidend. Erfahren Sie mehr über verschiedene Gate-Typen und Platzierungen 3 .

Verbesserungen am Auspuffdesign

Es war augenöffnend, die Kraft der Auspuffschlitze herauszufinden. Schlitze an den letzten Füllpunkten, wie z. B. Ecken, sorgen für einen besseren Fluss und weniger Markierungen. Durch die Verwendung von atmungsaktiven Materialien 4 , beispielsweise atmungsaktivem Stahl, kann das Gas in komplexen Formen entweichen.

Die Konzentration auf diese Angusssystemkonstruktionen hat die Qualität der Formteile deutlich verbessert – weniger Fließspuren und immer glattere Oberflächen.

Kreisförmige Läufer minimieren den Widerstand besser als trapezförmige.WAHR

Kreisförmige Läufer sorgen für glattere Fließwege und verringern den Schmelzewiderstand.

Punkttore sind für kleine Produkte mit ästhetischen Ansprüchen ungeeignet.FALSCH

Punkttore sind ideal für kleine Produkte, die hohe ästhetische Ansprüche stellen.

Wie beeinflusst das Anschnittdesign die Bildung von Fließmarken?

Haben Sie jemals darüber nachgedacht, welchen Einfluss das heikle Handwerk des Angussdesigns wirklich auf Ihre Spritzgussprojekte haben könnte? Dieser Aspekt ist sehr wichtig – wichtiger als Sie vielleicht glauben.

Das Anschnittdesign beeinflusst die Entstehung von Fließmarken, indem es steuert, wie geschmolzener Kunststoff in die Form gelangt. Es verändert die Geschwindigkeit, den Weg und die Ausbreitung. Durch die sorgfältige Auswahl und Anpassung des Anschnitttyps, der Stelle und der Größe können Fließflecken vermieden werden. Die Qualität des Endprodukts verbessert sich erheblich.

Anschnitttyp und Fließmarkierungen

Auf meiner Reise als Produktdesigner habe ich gelernt, dass die Auswahl des richtigen Tortyps mit der Auswahl des richtigen Werkzeugs für ein Heimprojekt vergleichbar ist. Wenn man richtig wählt, passt alles sehr gut zusammen. Stellen Sie sich vor, Teile zu schaffen, bei denen jedes Detail zählt. Hier hilft ein punktgenauer Anguss, der die Schmelze schnell und gleichmäßig fließen lässt. Es fühlt sich an wie die Freude, ein gutes Essen zu kochen. Bei größeren Flächen verteilen Ventilator- oder Seitentore die Schmelze wie Butter auf Toast und reduzieren so hässliche Ablagerungen.

| Tortyp | Geeignet für | Hauptvorteile |

|---|---|---|

| Punktgenau | Kleinteile mit hoher Verarbeitung | Schnelle und gleichmäßige Befüllung |

| Lüfter | Große ebene Flächen | Gleichmäßige Verteilung |

| Seite | Verschiedene Geometrien | Vielseitige Platzierung |

Standort und seine Auswirkungen

Beim Formen kommt es beim Standort vor allem auf die Planung an, etwa auf die Organisation einer perfekten Reise. Platzieren Sie Tore an dickeren Wänden, um den Widerstand zu verringern. Auf diese Weise verteilt sich die Schmelze gleichmäßig in der Form, ähnlich wie bei der Wahl guter Stopps auf einer Reise für eine ruhigere Fahrt. Bei kreisförmigen Produkten deckt die Zentrierung des Tors alles gleichermaßen ab, als würde man mitten in einer Stadt beginnen. Platzieren Sie bei langen Formen Tore an intelligenten Punkten, z. B. wenn Sie wissen, wann Sie auf einer langen Fahrt eine Pause einlegen müssen, um einen reibungslosen Ablauf zu gewährleisten.

Auf die Größe kommt es an

Die richtige Gate-Größe muss perfekt passen, ebenso wie die Auswahl von Schuhen, die genau richtig passen. Ein sehr kleiner Anschnitt drückt die Schmelze zu schnell, ähnlich wie bei hektischen Aufgaben und fehlenden Details. Ein zu großes Tor verlangsamt die Arbeit und beeinträchtigt die Qualität. Finden Sie den optimalen Punkt, an dem alles reibungslos verläuft.

Beyond Gates: Läufer und Abgassystem

Die Optimierung des Läufersystems ist so, als würde man ein Instrument vor dem Spielen vorbereiten. Ein runder Läufer verringert den Widerstand, als würde man einen perfekten Ton treffen. Trapezförmige Ausführungen erleichtern die Verarbeitung. Auch die Oberflächenbeschaffenheit der Kufen ist wichtig – denken Sie an das Polieren eines Instruments, um einen weicheren Klang zu erzielen.

Darüber hinaus stellen wirksame Entlüftungsstrategien 5 sicher, dass eingeschlossene Gase nicht zu Turbulenzen führen.

| Besonderheit | Bedeutung |

|---|---|

| Läuferform | Beeinflusst die Schmelzbeständigkeit |

| Oberflächenbeschaffenheit | Stabilisiert den Fluss |

| Entlüften | Verhindert Turbulenzen |

Komplexe Formen benötigen atmungsaktive Materialien wie einen Raum mit frischer Luft. Dies trägt dazu bei, dass die Dinge reibungslos und ohne Probleme ablaufen.

Designelemente integrieren

Die Mischung aus Tordesign und Formelementen fühlt sich an, als würde man ein Orchester leiten. Jedes Teil trägt dazu bei, harmonische Fertigungsergebnisse zu erzielen. Indem ich mich darauf konzentriere, wie Elemente zusammenarbeiten, kann ich Lösungen schaffen, die spezielle Produktanforderungen 6 . Jeder Entwurf, den ich bearbeite, erfüllt alle wichtigen Punkte.

Punktgenaue Anschnitte reduzieren Fließspuren in kleinen Teilen.WAHR

Punktgenaue Anschnitte ermöglichen ein schnelles, gleichmäßiges Befüllen und reduzieren Fließspuren auf kleinen Teilen.

Größere Angussgrößen erhöhen die Scherraten.FALSCH

Größere Angussgrößen verringern die Scherraten, was sich auf die Füllqualität und die Bildung von Fließmarken auswirkt.

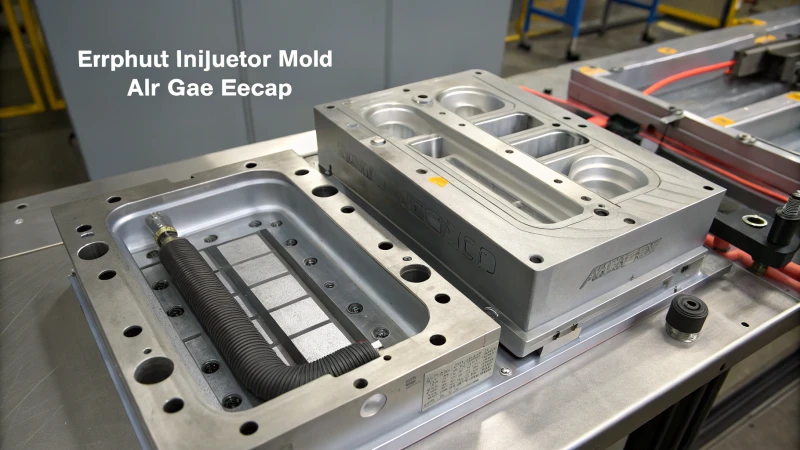

Warum ist das Abgasdesign bei der Formenoptimierung von entscheidender Bedeutung?

Ich habe mich zunächst mit Formenbau beschäftigt und dabei die entscheidende Rolle des Abgasdesigns entdeckt.

Das Abgasdesign spielt eine Schlüsselrolle bei der Formoptimierung. Es lässt eingeschlossene Luft und Gase entweichen und verhindert so Defekte wie Fließmarken. Es entsteht ein gleichmäßigerer Schmelzfluss. Dieser Prozess verbessert wahrscheinlich das Aussehen der Produkte. Auch die strukturelle Festigkeit wird besser.

Verständnis des Abgasdesigns beim Formen

Als ich mich zum ersten Mal mit Formenbau beschäftigte, überraschte mich die Bedeutung des Abgasdesigns. Ich habe herausgefunden, dass das Entweichen von Luft und Gasen während des Formens nicht nur ein Schritt ist – es ist entscheidend für eine gute Produktqualität. Andernfalls könnten Fehler wie Fließspuren 7 und Brandflecken das Produkt beschädigen. Dinge wie Abluftschlitze und luftdurchlässige Materialien sind sehr wichtig.

Konfiguration des Auslassschlitzes

Ich habe an einem Projekt gearbeitet, bei dem die korrekte Platzierung der Auspuffschlitze von entscheidender Bedeutung war. Präzision zählte – die Lokalisierung der Schlitze in der letzten Füllphase, etwa in schwierigen Ecken oder Bereichen mit unterschiedlicher Wandstärke. Auch die Abmessungen waren sehr entscheidend.

| Slot-Funktion | Dimension |

|---|---|

| Tiefe | 0,02–0,04 mm |

| Breite | 3-5mm |

Um Lufteinschlüsse zu reduzieren und den Durchfluss zu verbessern, war das richtige Schlitzdesign von entscheidender Bedeutung. Das war entscheidend.

Verwendung atmungsaktiver Materialien

Bei einigen schwierigen Formen haben uns atmungsaktive Materialien wie atmungsaktiver Stahl sehr geholfen. Dadurch konnten Gase effizient entweichen, insbesondere an Stellen, an denen normale Schlitze nicht gut funktionierten. Diese Methode verbesserte den Fluss und erleichterte die Handhabung harter Formen.

Verbindung mit Runner System

Wichtig war auch die Verbindung des Abgasdesigns mit dem Laufradsystem. Eine glatte Angussoberfläche verringerte den Strömungswiderstand, was dazu beitrug, dass die Schmelze gut in die Kavität floss. Eine raue Oberfläche könnte Turbulenzen erzeugen und Luft einschließen – etwas, das Sie vermeiden sollten.

Bedeutung des Tordesigns

Auch die Platzierung des Tors wirkte sich auf die Wirksamkeit der Abgase aus. Durch die Platzierung von Anschnitten in dickeren Abschnitten wurde der Durchfluss verbessert und Lufteinschlüsse reduziert, indem der Druck im gesamten Hohlraum ausgeglichen wurde. Es zeigte, wie alle Teile miteinander verbunden sind.

Die Verwendung guter Abgasdesigns hat für mich oft zu einer Verbesserung der Formeffizienz und der Produktqualität geführt, insbesondere in der Unterhaltungselektronik 8 . Für jemanden wie Jacky ist die Kenntnis dieser Techniken für erfolgreiche Projekte sehr wichtig.

An der letzten Füllstelle werden Abluftschlitze angebracht.WAHR

An Ecken oder Wanddickenübergängen sind Schlitze angebracht, um Lufteinschlüsse zu minimieren.

Bei allen Formkonstruktionen wird atmungsaktiver Stahl verwendet.FALSCH

Nicht überall wird atmungsaktiver Stahl in Bereichen verwendet, in denen es zu Lufteinschlüssen kommen kann.

Wie setzt man atmungsaktive Materialien für eine bessere Formleistung ein?

Haben Sie jemals gedacht, dass Ihre Formen möglicherweise nicht ihre volle Leistungsfähigkeit erreichen? Neue Materialien mit Atmungsaktivität können ihnen eine weitere Chance geben!

Bei der Verwendung luftdurchlässiger Materialien im Formenbau müssen Stahleinsätze angebracht werden, die das Entweichen der Luft ermöglichen. Dadurch entweichen Luft und Gase aus der Form. Es unterstützt auch den Fluss des geschmolzenen Materials. Die Verwendung dieser Materialien trägt wirklich dazu bei, Probleme wie Fließspuren zu reduzieren.

Atmungsaktive Materialien verstehen

Als ich zum ersten Mal von atmungsaktiven Materialien hörte, dachte ich an winzige Lungen in Formen. Sie lassen Gase ab und verhindern so Probleme wie Lufteinschlüsse und Fließstellen. Sie ändern wirklich Dinge, wo das Gas stecken bleibt.

Atmungsaktive Materialien wie atmungsaktiver Stahl 9 sind so konstruiert, dass Gase aus dem Formhohlraum entweichen können, wodurch Defekte wie Lufteinschlüsse und Fließmarken verhindert werden. Sie werden strategisch in Bereichen eingesetzt, in denen es zu Gaseinschlüssen kommen kann.

Vorteile atmungsaktiver Materialien

-

Gasabgaskontrolle : Stellen Sie sich eine Form vor, die tief einatmet und dabei eingeschlossene Luft und Gase ausstößt. Diese Materialien unterstützen das Ausströmen von Gasen und sorgen so für einen reibungslosen Schmelzfluss.

-

Längere Lebensdauer der Formen : Weniger Druck und Stress bedeuten eine längere Lebensdauer der Formen. Ihre Formen altern in Würde!

Anwendung im Formenbau

Ich habe an einer Form mit einer komplexen Form gearbeitet. Luft blieb hängen und es war frustrierend. Das Hinzufügen atmungsaktiver Materialien an Problemzonen hat wirklich geholfen.

| Produkttyp | Empfohlene Materialplatzierung |

|---|---|

| Komplexe Formen | Interne Strukturbereiche |

| Flache Oberflächen | Ecken und Kanten |

Techniken für beste Ergebnisse

-

Läufersystem

- Kreisförmige Läufer verringern den Widerstand für den Kunststoffschmelzfluss. Wirklich effektiver Ansatz!

- Glatte Oberflächen stoppen turbulente Strömungen – Präzision beim Bearbeiten und Polieren ist entscheidend.

-

Tordesign

- Punktgenaue Tore eignen sich für Produkte, die ein gutes Aussehen erfordern. Sie wirken Wunder!

- Tore in dickeren Wandabschnitten tragen zu einer besseren Diffusion bei.

-

Auspuffschlitze

- Platzieren Sie Schlitze dort, wo die Schmelze zuletzt ankommt – das hilft, Gas zu entfernen. Strategische Platzierung ist der Schlüssel.

- Passen Sie die Schlitzabmessungen an, um eine Entlüftung zu ermöglichen, ohne die Festigkeit der Form zu beeinträchtigen.

Praktische Schritte

- Materialauswahl : Denken Sie über die Materialeigenschaften 10 , die Ihre Form benötigt.

- Designintegration : Arbeiten Sie mit erfahrenen Designern zusammen, um atmungsaktive Materialien in aktuelle Designs einzubauen.

- Testen und Anpassen : Testen Sie gründlich, um die Platzierung und Größe der Einsätze zu optimieren. Passen Sie es je nach Leistung an.

Atmungsaktive Materialien verbessern die Produktqualität erheblich und reduzieren Abfall – ein neuer Weg im Formenbau. Probieren Sie sie aus und beobachten Sie, wie sich Ihre Formen verwandeln!

Atmungsaktive Materialien verhindern Schimmelschäden wie Lufteinschlüsse.WAHR

Atmungsaktive Materialien lassen Gase entweichen und verhindern so Lufteinschlüsse.

Flache Flächen profitieren am meisten von der Verwendung atmungsaktiver Materialien.FALSCH

Komplexe Formen profitieren mehr von atmungsaktiven Materialien als von flachen Oberflächen.

Abschluss

Durch die Optimierung des Formendesigns durch verbesserte Angusssysteme, Anschnitttypen und Auslassanordnungen werden Fließmarkendefekte bei Spritzgussprodukten erheblich reduziert und sowohl das Erscheinungsbild als auch die Funktionalität verbessert.

-

Dieser Link bietet eine ausführliche Anleitung zu den Designprinzipien von Angusssystemen und hilft Designern bei der Optimierung ihrer Prozesse. ↩

-

Entdecken Sie fortschrittliche Bearbeitungstechniken, die die Oberflächengüte der Läufer verbessern, was für die Reduzierung des Strömungswiderstands entscheidend ist. ↩

-

Machen Sie sich mit verschiedenen Anschnittarten und -platzierungen vertraut, um die Schmelzeverteilung zu verbessern und Fließmarken zu minimieren. ↩

-

Erfahren Sie, wie atmungsaktive Materialien die Gasentladung in Formen verbessern, den Schmelzfluss verbessern und Unvollkommenheiten reduzieren. ↩

-

Erfahren Sie mehr über wirksame Entlüftungsstrategien, die Defekte in geformten Produkten verhindern, indem sie eingeschlossene Gase entweichen lassen. ↩

-

Entdecken Sie Techniken zur Optimierung des Produktdesigns, zur Verbesserung der Qualität und zur Reduzierung von Herstellungsfehlern. ↩

-

Erkunden Sie häufige Defekte wie Fließmarken, die durch eine unzureichende Abgaskonstruktion verursacht werden, und helfen Sie so bei Präventionsstrategien. ↩

-

Erfahren Sie, wie sich das Abgasdesign auf die Formgebung von Unterhaltungselektronik auswirkt, was für Designer wie Jacky von entscheidender Bedeutung ist. ↩

-

Erfahren Sie mehr über die Eigenschaften von atmungsaktivem Stahl und seine Rolle bei der Verbesserung der Formleistung. ↩

-

Finden Sie Kriterien für die Auswahl der richtigen atmungsaktiven Materialien für Ihre spezifischen Anforderungen. ↩