¿Le frustran las marcas de flujo en los artículos moldeados por inyección? Probablemente lo hagan. ¡Definitivamente no eres el único que se siente así!

El diseño mejorado del molde reduce los defectos de las marcas de flujo al cambiar los sistemas de canales, la disposición de las compuertas y las configuraciones de escape. Estos cambios permiten que el plástico se mueva más suavemente. Esto reduce la turbulencia y mejora la calidad de la superficie.

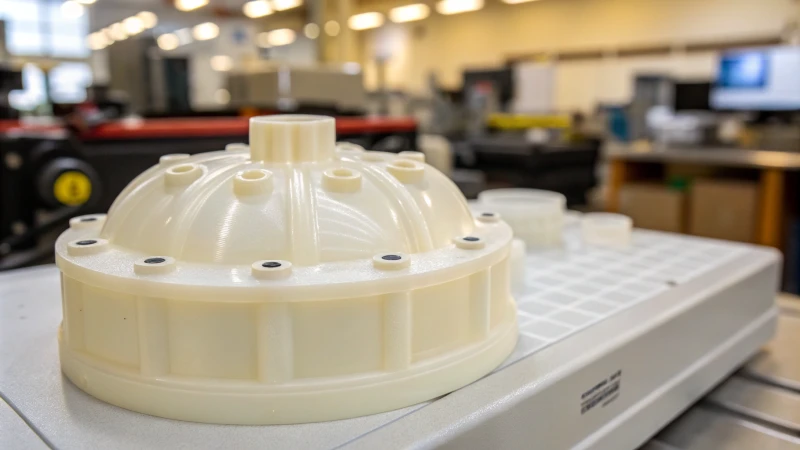

¿Cómo mejoran estos pequeños cambios en el diseño del molde su línea de producción? En mis años en la industria del molde, he sido testigo de cómo estos ajustes benefician enormemente a la producción. Cambiar la forma de los canales, como elegir diseños circulares para facilitar el flujo o trapezoidales para un mejor procesamiento, puede reducir mucho la resistencia al flujo. Pulir estos corredores crea un camino suave para el plástico, evitando marcas de flujo. Caminos realmente suaves.

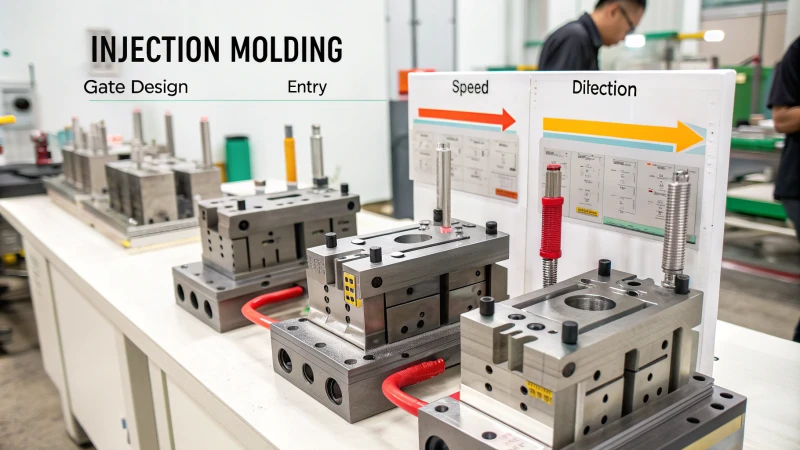

El diseño de la puerta también es importante. Elegir el tipo y tamaño de puerta correctos es como descubrir una receta maravillosa: simplemente combina todo a la perfección. Las puertas precisas funcionan para piezas pequeñas y precisas, mientras que las puertas en abanico se adaptan a superficies más grandes. La ubicación y el tamaño correctos de la compuerta permiten que la masa fundida fluya de manera uniforme, lo que reduce los defectos. Muy importante.

El diseño del escape también importa. Las ranuras de escape correctamente colocadas o los materiales transpirables tienen un gran impacto. Estas partes dejan escapar los gases atrapados, lo que permite que el derretimiento fluya como un río en calma en lugar de un mar tormentoso, lo que resulta en menos marcas de flujo.

Estos consejos de diseño de moldes ayudan a lograr tanto el atractivo visual como la excelencia funcional. Cambian los resultados del producto, aportando calidad y satisfacción. La calidad y la satisfacción son lo más importante.

La optimización del diseño del molde mejora el acabado de la superficie del producto.Verdadero

Los diseños de moldes optimizados mejoran el flujo de fusión y reducen los defectos superficiales.

Las marcas de flujo son causadas por un enfriamiento inadecuado del molde.FALSO

Las marcas de flujo son el resultado de un flujo de fusión desigual, no de problemas de enfriamiento.

- 1. ¿Cómo reduce el diseño del sistema de canales las marcas de flujo?

- 2. ¿Cómo influye el diseño de la compuerta en la formación de marcas de flujo?

- 3. ¿Por qué es crucial el diseño del escape en la optimización del molde?

- 4. ¿Cómo se implementan materiales transpirables para mejorar el rendimiento del molde?

- 5. Conclusión

¿Cómo reduce el diseño del sistema de canales las marcas de flujo?

Algunos productos moldeados parecen perfectos. Otros no lucen tan bien. ¡El diseño del sistema de corredores guarda el secreto!

El diseño del sistema de canales juega un papel vital en la reducción de las marcas de flujo al ajustar la forma, el tamaño, el acabado de la superficie y el diseño de la puerta. El sistema permite un movimiento suave del material fundido. La resistencia disminuye. La calidad del producto mejora.

Importancia de la forma y el tamaño del corredor

Un sistema de canales bien diseñado es esencial para gestionar el flujo de plástico fundido. Se prefieren los canales circulares para minimizar la resistencia, mientras que los canales trapezoidales ofrecen un procesamiento más fácil.

| Tamaño del producto | Diámetro del corredor principal | Diámetro del corredor de rama |

|---|---|---|

| Pequeño | 3-5mm | 4-8mm |

| Grande | 6-10 mm | 4-8mm |

Equilibrar el tamaño del producto con el flujo de material es importante para el diseño de canales. Sumérgete en esta guía detallada sobre el diseño de corredor 1 si estás interesado.

Mejora del acabado de la superficie del corredor

La mejora del acabado superficial reduce la resistencia a la fusión y logra una rugosidad de Ra0,4-0,8μm mediante un mecanizado de precisión. Esta técnica evita turbulencias y marcas de flujo posteriores.

Mire estas técnicas de mecanizado de precisión 2 para obtener más información.

Optimización del diseño de la puerta

Elegir el tipo y tamaño de puerta correctos es fundamental. Una puerta de punta se adapta a productos pequeños con altas necesidades estéticas, mientras que las puertas de ventilador son mejores para artículos más grandes.

Ejemplos de tipos de puertas:

- Puerta precisa : permite un flujo uniforme y de alta velocidad.

- Puerta del ventilador : ideal para un amplio rango de inyección.

La ubicación de la puerta afecta la dispersión del material fundido y el aspecto del producto; es crucial. Conozca los diferentes tipos y ubicaciones de puertas 3 .

Mejoras en el diseño del escape

Descubrir el poder de las ranuras de escape fue revelador. Las ranuras en los puntos finales de llenado, como las esquinas, garantizan un mejor flujo y menos marcas. El uso de materiales respirables 4 , como el acero respirable, ayuda a escapar el gas en moldes complejos.

Centrarse en estos diseños de sistemas de guías realmente ha mejorado la calidad de los artículos moldeados: menos marcas de flujo y acabados más suaves cada vez.

Las guías circulares minimizan la resistencia mejor que las trapezoidales.Verdadero

Los corredores circulares proporcionan rutas de flujo más suaves, lo que reduce la resistencia al derretimiento.

Las puertas puntiformes no son adecuadas para productos pequeños con necesidades estéticas.FALSO

Las puertas puntiformes son ideales para productos pequeños que requieren altos estándares estéticos.

¿Cómo influye el diseño de la compuerta en la formación de marcas de flujo?

¿Alguna vez ha pensado en cómo el delicado arte del diseño de puertas podría realmente influir en sus proyectos de moldeo por inyección? Este aspecto es muy importante, más importante de lo que cree.

El diseño de la compuerta afecta la creación de marcas de flujo al controlar cómo el plástico fundido ingresa al molde. Cambia la velocidad, la trayectoria y la extensión. Elegir y ajustar con mucho cuidado el tipo, la ubicación y el tamaño de la compuerta ayuda a reducir las marcas de flujo. La calidad del artículo final mejora enormemente.

Tipo de compuerta y marcas de flujo

En mi trayectoria como diseñador de productos, aprendí que elegir el tipo de puerta correcto parece elegir la herramienta adecuada para un proyecto de hogar. Cuando eliges correctamente, todo encaja muy bien. Imagínese crear piezas donde cada detalle cuente. Una compuerta puntiforme ayuda aquí, permitiendo que la masa fundida fluya rápida y uniformemente. Se siente como el placer de cocinar una buena comida. Para superficies más grandes, el ventilador o las puertas laterales esparcen el derretido como si fuera mantequilla sobre una tostada, lo que reduce cualquier acumulación desagradable.

| Tipo de puerta | Adecuado para | Beneficios clave |

|---|---|---|

| Determinar con precisión | Piezas pequeñas con alto acabado. | Llenado rápido y uniforme |

| Admirador | Grandes superficies planas | Distribución uniforme |

| Lado | Varias geometrías | Ubicación versátil |

Ubicación y su impacto

En el moldeado, la ubicación tiene que ver con la planificación, como organizar un viaje perfecto. Coloque puertas en paredes más gruesas para reducir la resistencia. De esta manera, la masa fundida se esparce suavemente por el molde, de forma similar a elegir buenas paradas en un viaje para disfrutar de un viaje más tranquilo. En productos circulares, centrar la puerta cubre todo por igual, como empezar en medio de una ciudad. Para formas largas, coloque puertas en puntos inteligentes, como saber cuándo descansar en un viaje largo para mantener todo sin problemas.

El tamaño importa

El tamaño de puerta correcto debe ajustarse perfectamente, como elegir zapatos que le queden perfectos. Una puerta muy pequeña empuja la masa fundida demasiado rápido, similar a tareas apresuradas y falta de detalles. Una puerta demasiado grande ralentiza las cosas y afecta la calidad. Encuentra el punto óptimo donde todo fluye sin problemas.

Más allá de las puertas: corredor y sistema de escape

Optimizar el sistema de corredera es como preparar un instrumento antes de tocarlo. Un corredor redondo reduce la resistencia como tocar una nota perfecta. Los diseños trapezoidales facilitan el procesamiento. El acabado de la superficie de los corredores también es importante: piense en pulir un instrumento para obtener un sonido más suave.

Además, las estrategias de ventilación 5 garantizan que los gases atrapados no provoquen turbulencias.

| Característica | Importancia |

|---|---|

| Forma del corredor | Afecta la resistencia a la fusión |

| Acabado superficial | Estabiliza el flujo |

| Desfogue | Previene las turbulencias |

Los mohos complejos necesitan materiales transpirables como una habitación con aire fresco. Esto ayuda a que todo fluya sin problemas.

Integración de elementos de diseño

La combinación de diseño de puerta y elementos de moldura da la sensación de dirigir una orquesta. Cada pieza ayuda a lograr la armonía en los resultados de fabricación. Al centrarme en cómo funcionan juntos los elementos, puedo crear soluciones que satisfagan necesidades especiales de productos 6 . Cada diseño que manejo cumple con todos los puntos importantes.

Las compuertas puntiagudas reducen las marcas de flujo en piezas pequeñas.Verdadero

Las compuertas puntiagudas permiten un llenado rápido y uniforme, lo que reduce las marcas de flujo en piezas pequeñas.

Los tamaños de compuerta más grandes aumentan las velocidades de corte.FALSO

Los tamaños de compuerta más grandes reducen las tasas de corte, lo que afecta la calidad del relleno y la formación de marcas de flujo.

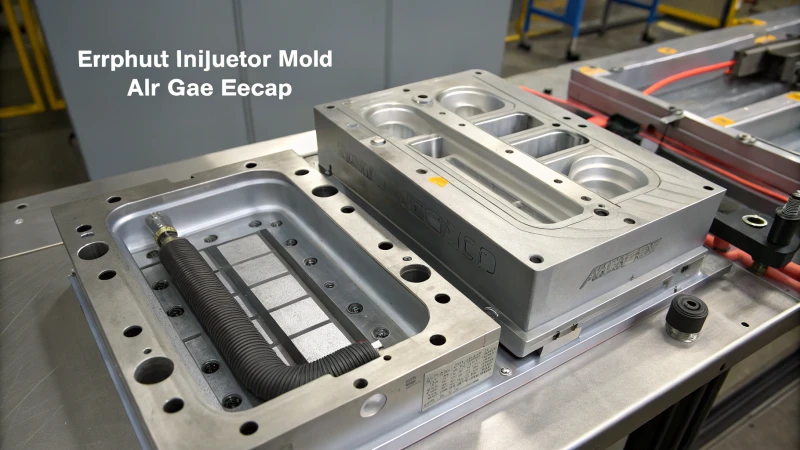

¿Por qué es crucial el diseño del escape en la optimización del molde?

Primero exploré el diseño de moldes y descubrí el papel crucial del diseño de escapes.

El diseño del escape juega un papel clave en la optimización del molde. Deja salir el aire y los gases atrapados, deteniendo defectos como marcas de flujo. Se obtiene un flujo de fusión más suave. Este proceso probablemente mejora el aspecto de los productos. La resistencia estructural también mejora.

Comprensión del diseño de escape en moldeo

Cuando exploré por primera vez el diseño de moldes, me sorprendió la importancia del diseño de escapes. Descubrí que permitir que el aire y los gases escapen durante el moldeo no es sólo un paso: es crucial para una buena calidad del producto. Sin esto, defectos como marcas de flujo 7 y marcas de quemaduras podrían dañar el producto. Cosas como las ranuras de escape y los materiales que dejan pasar el aire son muy importantes.

Configuración de la ranura de escape

Trabajé en un proyecto donde la ubicación correcta de las ranuras de escape era esencial. La precisión importaba: ubicar las ranuras en la última etapa del relleno, como esquinas difíciles o áreas con diferentes espesores de pared. Las dimensiones también fueron muy cruciales.

| Función de ranura | Dimensión |

|---|---|

| Profundidad | 0,02-0,04 mm |

| Ancho | 3-5mm |

El diseño correcto de las ranuras era esencial para reducir el aire atrapado y mejorar el flujo. Esto fue crucial.

Usar materiales transpirables

En algunos moldes difíciles, los materiales que respiran, como el acero respirable, nos ayudaron mucho. Estos permitieron que los gases escaparan de manera eficiente, especialmente en lugares donde las ranuras normales no funcionaban bien. Este método mejoró el flujo, haciendo que los moldes resistentes fueran más fáciles de manejar.

Conexión con sistema Runner

También era importante unir el diseño del escape con el sistema de rodadura. Una superficie de rodadura lisa redujo la resistencia al flujo, lo que ayudó a que la masa fundida fluyera hacia el pozo de la cavidad. Una superficie rugosa podría crear turbulencias y atrapar aire, algo que se debe evitar.

Importancia del diseño de la puerta

El lugar donde colocar la puerta también afectó la eficacia del escape. La colocación de compuertas en secciones más gruesas mejoró el flujo y redujo el aire atrapado al equilibrar la presión en toda la cavidad. Mostró cuán conectadas están todas las partes.

Para mí, el uso de buenos diseños de escape a menudo ha mejorado la eficiencia del molde y la calidad del producto, especialmente en la electrónica de consumo 8 . Para alguien experto como Jacky, conocer estas técnicas es muy importante para proyectos exitosos.

Las ranuras de escape se colocan en el último punto de llenado.Verdadero

Las ranuras están ubicadas en las esquinas o en las transiciones del espesor de la pared para minimizar el aire atrapado.

Se utiliza acero transpirable en todos los diseños de moldes.FALSO

El acero transpirable se utiliza en áreas propensas a quedar atrapado aire, no de forma universal.

¿Cómo se implementan materiales transpirables para mejorar el rendimiento del molde?

¿Alguna vez pensó que sus moldes podrían no alcanzar su capacidad máxima? ¡Nuevos materiales con transpirabilidad pueden darles otra oportunidad!

El uso de materiales que dejen pasar el aire en el diseño de moldes implica colocar inserciones de acero que permitan el escape del aire. Esto ayuda a que el aire y los gases salgan del molde. También ayuda al flujo del material fundido. El uso de estos materiales realmente ayuda a reducir problemas como las marcas de flujo.

Comprensión de los materiales transpirables

La primera vez que oí hablar de materiales respirables pensé en pequeños pulmones dentro de moldes. Dejan salir los gases, evitando problemas como bolsas de aire y marcas de flujo. Realmente cambian las cosas donde el gas se atasca.

Los materiales transpirables, como el acero respirable 9 , están diseñados para permitir que los gases escapen de la cavidad del molde, evitando defectos como bolsas de aire y marcas de flujo. Se utilizan estratégicamente en áreas propensas a quedar atrapados por gases.

Beneficios de los materiales transpirables

-

Control de escape de gases : Imagine un molde que respira profundamente y deja salir el aire y los gases atrapados. Estos materiales ayudan a que los gases fluyan, manteniendo el flujo fluido.

-

Mayor vida útil del molde : Menos presión y estrés significan que los moldes duran más. ¡Tus moldes envejecen con gracia!

Aplicación en diseño de moldes

Trabajé en un molde con una forma compleja. El aire quedó atrapado y fue frustrante. Agregar materiales transpirables en las áreas problemáticas realmente ayudó.

| Tipo de producto | Colocación recomendada del material |

|---|---|

| Formas complejas | Áreas estructurales internas |

| Superficies planas | Esquinas y bordes |

Técnicas para obtener mejores resultados

-

Sistema de corredor

- Los corredores circulares reducen la resistencia al flujo de plástico fundido. ¡Enfoque verdaderamente eficaz!

- Las superficies lisas detienen el flujo turbulento: la precisión en el mecanizado y el pulido es fundamental.

-

Diseño de puerta

- Las puertas puntiformes se adaptan a productos que necesitan buena apariencia. ¡Hacen maravillas!

- Las puertas en secciones de paredes más gruesas ayudan a una mejor difusión.

-

Ranuras de escape

- Coloque ranuras donde el derretimiento llegue al final; esto ayuda a eliminar el gas. La ubicación estratégica es clave.

- Equilibre las dimensiones de las ranuras para ventilar sin perjudicar la resistencia del molde.

Pasos prácticos

- Elección de materiales : Piensa en las características del material 10 que necesita tu molde.

- Integración del diseño : trabaje con diseñadores expertos para agregar materiales transpirables a los diseños actuales.

- Pruebas y ajustes : Pruebe minuciosamente para optimizar la ubicación y el tamaño de la plaquita. Ajuste según su rendimiento.

Los materiales transpirables realmente mejoran la calidad del producto y reducen los residuos: un nuevo camino en el diseño de moldes. ¡Pruébalos y observa cómo se transforman tus moldes!

Los materiales transpirables previenen defectos de moho como bolsas de aire.Verdadero

Los materiales transpirables permiten que los gases escapen, evitando bolsas de aire.

Las superficies planas se benefician más del uso de materiales transpirables.FALSO

Las formas complejas se benefician más de los materiales transpirables que de las superficies planas.

Conclusión

La optimización del diseño del molde mediante sistemas de canales, tipos de compuertas y configuraciones de escape mejorados reduce significativamente los defectos de marcas de flujo en productos moldeados por inyección, mejorando tanto la apariencia como la funcionalidad.

-

Este enlace proporciona una guía detallada sobre los principios de diseño de sistemas de canales, ayudando a los diseñadores a optimizar sus procesos. ↩

-

Descubra técnicas de mecanizado avanzadas que mejoran el acabado de la superficie del canal, crucial para reducir la resistencia al flujo. ↩

-

Comprenda varios tipos de compuertas y ubicaciones para mejorar la distribución del material fundido y minimizar las marcas de flujo. ↩

-

Descubra cómo los materiales transpirables mejoran la descarga de gas en los moldes, mejorando el flujo de fusión y reduciendo las imperfecciones. ↩

-

Conozca estrategias de ventilación efectivas que previenen defectos en productos moldeados al permitir que escapen los gases atrapados. ↩

-

Descubra técnicas para optimizar el diseño de productos, mejorando la calidad y reduciendo los defectos en la fabricación. ↩

-

Explore defectos comunes como marcas de flujo causadas por un diseño de escape inadecuado, lo que ayudará en las estrategias de prevención. ↩

-

Descubra cómo el diseño del escape afecta el moldeado de la electrónica de consumo, algo crucial para diseñadores como Jacky. ↩

-

Conozca las propiedades del acero respirable y su papel en la mejora del rendimiento del molde. ↩

-

Encuentre criterios para seleccionar los materiales transpirables adecuados para sus necesidades específicas. ↩