Les marques d'écoulement sur les pièces moulées par injection vous agacent ? Probablement. Vous n'êtes certainement pas le seul !

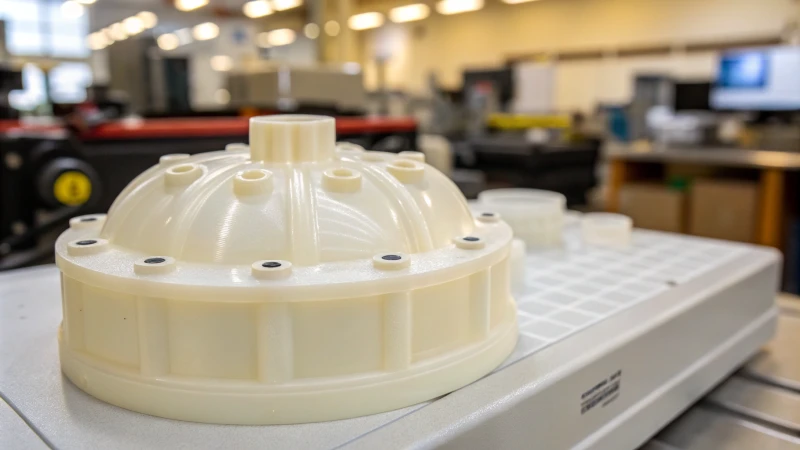

La conception améliorée du moule réduit les défauts d'écoulement grâce à la modification des systèmes de canaux d'alimentation, de la disposition des points d'injection et des systèmes d'évacuation. Ces modifications permettent un écoulement plus fluide du plastique, ce qui réduit les turbulences et améliore la qualité de surface.

Comment ces petites modifications de conception de moules améliorent-elles votre ligne de production ? Au cours de mes années d'expérience dans l'industrie du moule, j'ai constaté à quel point ces ajustements sont bénéfiques pour la production. Modifier la forme des canaux d'alimentation, par exemple en optant pour des canaux circulaires pour une meilleure fluidité ou trapézoïdaux pour un traitement plus précis, permet de réduire considérablement la résistance à l'écoulement. Le polissage de ces canaux crée un parcours lisse pour le plastique, évitant ainsi les marques d'écoulement. Des parcours vraiment lisses.

La conception du point d'injection est également importante. Choisir le bon type et la bonne taille de point d'injection, c'est comme découvrir une recette miracle : cela permet d'obtenir un résultat parfait. Les points d'injection ponctuels conviennent aux pièces minuscules et précises, tandis que les points d'injection en éventail sont adaptés aux grandes surfaces. Un emplacement et une taille de point d'injection corrects permettent une répartition uniforme de la matière fondue, réduisant ainsi les défauts. C'est primordial.

La conception du système d'échappement est également importante. Des fentes d'évacuation bien placées ou des matériaux respirants font toute la différence. Ces éléments permettent aux gaz emprisonnés de s'échapper, ce qui permet à la matière fondue de s'écouler comme une rivière calme plutôt que comme une mer déchaînée, et réduit ainsi les marques d'écoulement.

Ces conseils de conception de moules permettent d'obtenir à la fois un rendu esthétique et une fonctionnalité optimale. Ils transforment le produit final, garantissant qualité et satisfaction. La qualité et la satisfaction sont primordiales.

L'optimisation de la conception des moules améliore la finition de surface du produit.Vrai

La conception optimisée des moules améliore l'écoulement de la matière fondue, réduisant ainsi les défauts de surface.

Les marques d'écoulement sont dues à un refroidissement inadéquat du moule.FAUX

Les marques d'écoulement résultent d'un écoulement de matière fondue irrégulier, et non de problèmes de refroidissement.

- 1. Comment la conception des systèmes de course permet-elle de réduire les marques d'écoulement ?

- 2. Comment la conception des grilles influence-t-elle la formation des marques d'écoulement ?

- 3. Pourquoi la conception du système d'échappement est-elle cruciale pour l'optimisation des moules ?

- 4. Comment mettre en œuvre des matériaux respirants pour une meilleure performance des moules ?

- 5. Conclusion

Comment la conception des systèmes de course permet-elle de réduire les marques d'écoulement ?

Certains produits moulés sont d'une qualité irréprochable. D'autres, en revanche, sont moins réussis. Le secret réside dans la conception du système de guidage !

La conception du système de canaux d'alimentation joue un rôle essentiel dans la réduction des marques d'écoulement grâce à l'ajustement de leur forme, de leur taille, de leur état de surface et de la conception des points d'injection. Ce système permet une fusion fluide, diminue la résistance et améliore la qualité du produit.

Importance de la forme et de la taille du coureur

Un système de canaux bien conçu est essentiel pour maîtriser l'écoulement du plastique fondu. Les canaux circulaires sont privilégiés pour minimiser la résistance, tandis que les canaux trapézoïdaux facilitent la mise en œuvre.

| Taille du produit | Diamètre du patin principal | Diamètre du canal de branchement |

|---|---|---|

| Petit | 3-5 mm | 4-8 mm |

| Grand | 6-10 mm | 4-8 mm |

Si cela vous intéresse, consultez ce guide détaillé sur la conception des convoyeurs (1)

Amélioration de la finition de surface des coureurs

L'amélioration de l'état de surface réduit la résistance à la fusion, permettant d'atteindre une rugosité Ra de 0,4 à 0,8 µm grâce à un usinage de précision. Cette technique prévient les turbulences et les marques d'écoulement qui en résultent.

Consultez la section 2 techniques d'usinage de précision pour plus d'informations.

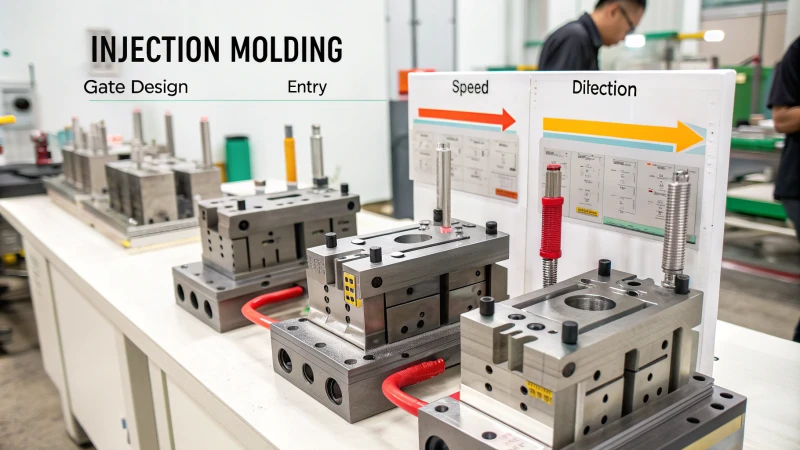

Optimisation de la conception des portes

Choisir le type et la taille de portail adaptés est essentiel. Un portail à ouverture ponctuelle convient aux petits produits exigeant une grande précision esthétique, tandis qu'un portail en éventail est plus approprié aux articles plus volumineux.

Exemples de types de portes :

- Vanne de précision : Permet un débit rapide et régulier.

- Porte à ventilateur : Idéale pour une large plage d'injection.

la répartition de la matière fondue et l'aspect du produit ; il est crucial. Découvrez les différents types et emplacements de buse³ .

Améliorations de la conception du système d'échappement

Découvrir l'efficacité des fentes d'évacuation a été une révélation. Placées aux points de remplissage finaux, comme dans les angles, elles assurent un meilleur écoulement et réduisent les marques. L'utilisation de matériaux respirants tels que l'acier respirant, facilite l'évacuation des gaz dans les moules complexes.

Le fait de se concentrer sur la conception de ces systèmes de canaux d'alimentation a véritablement amélioré la qualité des pièces moulées : moins de marques d'écoulement et des finitions plus lisses à chaque fois.

Les patins circulaires minimisent mieux la résistance que les patins trapézoïdaux.Vrai

Les canaux circulaires offrent des voies d'écoulement plus fluides, réduisant ainsi la résistance à la fusion.

Les systèmes de découpe à point unique ne conviennent pas aux petits produits ayant des exigences esthétiques.FAUX

Les portails à point de mire sont idéaux pour les petits produits exigeant des normes esthétiques élevées.

Comment la conception des grilles influence-t-elle la formation des marques d'écoulement ?

Avez-vous déjà réfléchi à l'influence que la conception précise du point d'injection peut avoir sur vos projets de moulage par injection ? Cet aspect est crucial, plus important que vous ne le pensez.

La conception du point d'injection influe sur la formation de marques d'écoulement en contrôlant la manière dont le plastique fondu pénètre dans le moule. Elle modifie la vitesse, la trajectoire et la répartition du flux. Choisir et ajuster avec soin le type, l'emplacement et la taille du point d'injection permet de réduire les marques d'écoulement et d'améliorer considérablement la qualité de la pièce finale.

Type de vanne et marques de débit

Au cours de mon parcours de concepteur de produits, j'ai appris que choisir le bon type de buse d'injection est comparable au choix de l'outil idéal pour un projet de bricolage. Un choix judicieux garantit un assemblage parfait. Imaginez la création de pièces où chaque détail compte. Une buse d'injection précise permet une fusion rapide et uniforme, procurant une sensation comparable au plaisir de préparer un bon repas. Pour les grandes surfaces, les buses latérales ou en éventail répartissent la matière fondue comme du beurre sur une tartine, évitant ainsi les accumulations disgracieuses.

| Type de porte | Convient pour | Avantages clés |

|---|---|---|

| Précision | Petites pièces de haute finition | Remplissage rapide et uniforme |

| Ventilateur | Grandes surfaces planes | Répartition uniforme |

| Côté | Géométries diverses | Placement polyvalent |

L'emplacement et son impact

En moulage, le choix de l'emplacement des points d'injection est crucial, à l'image d'un voyage réussi. Placez-les sur les parois les plus épaisses pour réduire la résistance. Ainsi, la matière fondue se répartit uniformément dans le moule, comme on choisit les bonnes étapes d'un voyage pour un trajet plus agréable. Pour les produits circulaires, centrer le point d'injection assure une répartition homogène, comme commencer au centre d'une ville. Pour les formes allongées, placez les points d'injection judicieusement, comme savoir quand faire une pause lors d'un long trajet en voiture pour un confort optimal.

La taille compte

La taille de l'orifice de fusion doit être parfaitement adaptée, comme on choisit des chaussures à sa taille. Un orifice trop petit fait fondre le liquide trop rapidement, à l'image d'un travail bâclé qui néglige les détails. Un orifice trop grand ralentit le processus et nuit à la qualité. Trouvez le juste milieu pour une fusion fluide.

Au-delà des portes : Système de course et d'échappement

Optimiser le système de canaux d'alimentation revient à préparer un instrument avant d'en jouer. Un canal arrondi réduit la résistance, à l'instar d'une note parfaite. Les canaux trapézoïdaux facilitent l'usinage. La finition de surface des canaux est également importante : pensez au polissage d'un instrument pour un son plus harmonieux.

des stratégies de ventilation efficaces 5 garantissent que les gaz piégés ne conduisent pas à des turbulences.

| Fonctionnalité | Importance |

|---|---|

| Forme de coureur | Affecte la résistance à la fusion |

| Finition de surface | Stabilise le débit |

| Ventilation | Empêche les turbulences |

Les moules complexes nécessitent des matériaux respirants, comme une pièce bien aérée. Cela permet un processus fluide et sans accroc.

Intégration des éléments de conception

L'alliance du design des portails et des éléments de moulage s'apparente à la direction d'un orchestre. Chaque composant contribue à l'harmonie des résultats de fabrication. En me concentrant sur l'interaction des éléments, je peux créer des solutions répondant aux besoins spécifiques des produits . Chaque conception que je réalise respecte tous les critères essentiels.

Les points de contrôle précis réduisent les marques d'écoulement dans les petites pièces.Vrai

Les points d'injection précis permettent un remplissage rapide et uniforme, réduisant ainsi les marques d'écoulement sur les petites pièces.

Des portes de plus grande taille augmentent les taux de cisaillement.FAUX

Des portes de plus grande taille réduisent les taux de cisaillement, ce qui affecte la qualité du remplissage et la formation des marques d'écoulement.

Pourquoi la conception du système d'échappement est-elle cruciale pour l'optimisation des moules ?

J'ai d'abord exploré la conception des moules et découvert le rôle crucial de la conception des systèmes d'échappement.

La conception du système d'évacuation des gaz est essentielle à l'optimisation du moule. Elle permet l'évacuation de l'air et des gaz emprisonnés, évitant ainsi les défauts tels que les marques d'écoulement. Il en résulte un écoulement de matière fondue plus régulier. Ce procédé améliore probablement l'aspect des produits. Leur résistance structurelle s'en trouve également renforcée.

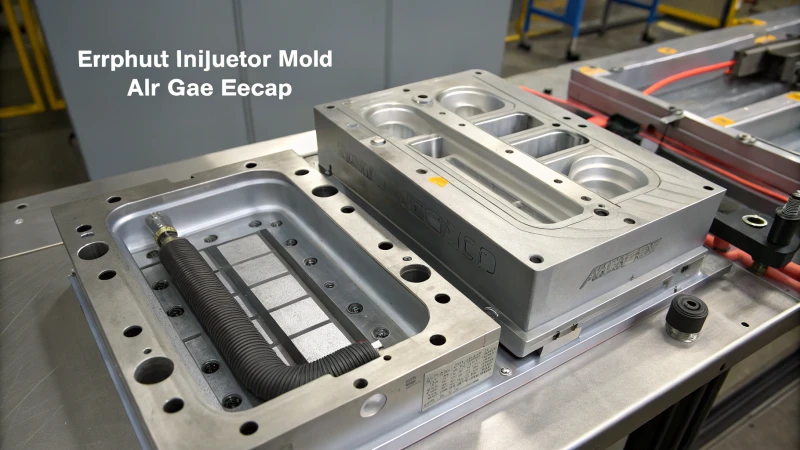

Comprendre la conception des systèmes d'échappement dans le moulage

Lorsque j'ai commencé à explorer la conception des moules, l'importance de la conception des systèmes d'évacuation d'air m'a surpris. J'ai découvert que permettre à l'air et aux gaz de s'échapper pendant le moulage n'est pas une simple étape, mais une condition essentielle à la qualité du produit. Sans cela, des défauts tels que les marques d'écoulement et les brûlures pourraient endommager le produit. Les fentes d'évacuation et les matériaux perméables à l'air sont donc primordiaux.

Configuration de la fente d'échappement

J'ai travaillé sur un projet où le positionnement précis des fentes d'évacuation était essentiel. La précision était primordiale : il fallait les placer lors de la dernière étape du remplissage, notamment dans les angles difficiles d'accès ou les zones d'épaisseur de paroi variable. Les dimensions étaient également cruciales.

| Fonctionnalité de la machine à sous | Dimension |

|---|---|

| Profondeur | 0,02-0,04 mm |

| Largeur | 3-5 mm |

Une conception correcte des fentes était essentielle pour réduire l'air emprisonné et améliorer le flux. C'était crucial.

Utilisation de matériaux respirants

Dans certains moules complexes, les matériaux respirants, comme l'acier respirant, nous ont été d'une grande aide. Ils ont permis une évacuation efficace des gaz, notamment aux endroits où les fentes classiques étaient inefficaces. Cette méthode a amélioré le flux de matière, facilitant ainsi la manipulation des moules difficiles.

Connexion avec le système Runner

L'intégration de la conception de l'échappement au système de conduits était également essentielle. Une surface lisse des conduits réduisait la résistance à l'écoulement, favorisant ainsi une bonne pénétration du matériau fondu dans la cavité. Une surface rugueuse risquait de créer des turbulences et d'emprisonner de l'air ; un phénomène à éviter absolument.

Importance de la conception des portails

L'emplacement de la vanne influençait également l'efficacité de l'échappement. Placer les vannes dans les sections les plus épaisses améliorait le flux et réduisait l'air emprisonné en équilibrant la pression dans toute la cavité. Cela montrait à quel point tous les éléments étaient interdépendants.

L'utilisation de bons systèmes d'échappement a souvent amélioré l'efficacité des moules et la qualité des produits pour moi, notamment dans le domaine de l'électronique grand public 8. Pour quelqu'un de compétent comme Jacky, la connaissance de ces techniques est très importante pour la réussite des projets.

Les fentes d'évacuation sont placées au dernier point de remplissage.Vrai

Des fentes sont placées aux angles ou aux transitions d'épaisseur des parois afin de minimiser l'air emprisonné.

L'acier respirant est utilisé dans tous les modèles de moules.FAUX

L'acier respirant est utilisé dans les zones sujettes aux risques d'emprisonnement d'air, mais pas de manière universelle.

Comment mettre en œuvre des matériaux respirants pour une meilleure performance des moules ?

Avez-vous déjà pensé que vos moules pourraient ne pas atteindre leur plein potentiel ? De nouveaux matériaux respirants peuvent leur donner une seconde chance !

L'utilisation de matériaux perméables à l'air dans la conception des moules implique la mise en place d'inserts en acier permettant à l'air de s'échapper. Ceci favorise l'évacuation de l'air et des gaz du moule et améliore également l'écoulement du matériau fondu. L'utilisation de ces matériaux contribue significativement à réduire les problèmes tels que les marques d'écoulement.

Comprendre les matériaux respirants

La première fois que j'ai entendu parler de matériaux respirants, j'ai pensé aux minuscules poumons à l'intérieur des moules. Ils permettent aux gaz de s'échapper, évitant ainsi les problèmes de poches d'air et de marques d'écoulement. Ils changent vraiment la donne là où les gaz s'accumulent.

Les matériaux respirants, comme l'acier respirant 9 , sont conçus pour permettre aux gaz de s'échapper de la cavité du moule, évitant ainsi les défauts tels que les poches d'air et les marques d'écoulement. Ils sont utilisés de manière stratégique dans les zones sujettes à l'emprisonnement de gaz.

Avantages des matériaux respirants

-

Contrôle de l'évacuation des gaz : Imaginez un moule qui prend une grande inspiration, libérant l'air et les gaz emprisonnés. Ces matériaux facilitent l'évacuation des gaz, assurant ainsi un écoulement régulier du métal en fusion.

-

Durée de vie prolongée des moules : Moins de pression et de contraintes signifient que les moules durent plus longtemps. Vos moules vieillissent avec élégance !

Application dans la conception de moules

J'ai travaillé sur un moule à la forme complexe. De l'air s'y est infiltré, ce qui était très frustrant. L'ajout de matériaux respirants aux endroits problématiques a vraiment été utile.

| Type de produit | Placement des matériaux recommandé |

|---|---|

| Formes complexes | zones structurelles internes |

| surfaces planes | Coins et bords |

Techniques pour obtenir les meilleurs résultats

-

Système de coureur

- Les canaux circulaires réduisent la résistance à l'écoulement du plastique fondu. Une approche vraiment efficace !

- Les surfaces lisses stoppent les turbulences – la précision d'usinage et de polissage est donc essentielle.

-

Conception de portail

- Les portails à découpe précise conviennent aux produits qui doivent être esthétiques. Ils font des merveilles !

- Les portes situées dans les sections de paroi plus épaisses favorisent une meilleure diffusion.

-

fentes d'échappement

- Prévoyez des fentes là où la fonte atteint en dernier lieu – cela facilite l'évacuation des gaz. Un placement stratégique est essentiel.

- Dimensions des fentes d'équilibrage pour la ventilation sans nuire à la résistance du moule.

Étapes pratiques

- Choix des matériaux : Pensez aux caractéristiques du matériau 10 dont votre moule a besoin.

- Intégration au design : Collaborer avec des designers qualifiés pour intégrer des matériaux respirants aux designs existants.

- Tests et réglages : Procéder à des tests approfondis afin d’optimiser le positionnement et la taille des inserts. Ajuster en fonction de leurs performances.

Les matériaux respirants améliorent considérablement la qualité des produits et réduisent les déchets : une nouvelle voie s’ouvre à la conception de moules. Essayez-les et constatez la transformation de vos moules !

Les matériaux respirants préviennent les défauts de moisissure tels que les poches d'air.Vrai

Les matériaux respirants permettent aux gaz de s'échapper, évitant ainsi les poches d'air.

Les surfaces planes bénéficient particulièrement de l'utilisation de matériaux respirants.FAUX

Les formes complexes tirent davantage profit des matériaux respirants que les surfaces planes.

Conclusion

L'optimisation de la conception des moules grâce à l'amélioration des systèmes de canaux d'alimentation, des types de points d'injection et des systèmes d'échappement réduit considérablement les défauts de marques d'écoulement dans les produits moulés par injection, améliorant ainsi à la fois l'apparence et la fonctionnalité.

-

Ce lien donne accès à un guide détaillé sur les principes de conception des systèmes de course, aidant ainsi les concepteurs à optimiser leurs processus. ↩

-

Découvrez des techniques d'usinage avancées qui améliorent la finition de surface des canaux, un élément crucial pour réduire la résistance à l'écoulement. ↩

-

Comprendre les différents types et emplacements de points d'injection pour améliorer la répartition de la matière fondue et minimiser les marques d'écoulement. ↩

-

Découvrez comment les matériaux respirants améliorent l'évacuation des gaz dans les moules, optimisant ainsi la fluidité de la matière fondue et réduisant les imperfections. ↩

-

Découvrez des stratégies de ventilation efficaces qui préviennent les défauts des produits moulés en permettant aux gaz emprisonnés de s'échapper. ↩

-

Découvrez des techniques pour optimiser la conception des produits, améliorer la qualité et réduire les défauts de fabrication. ↩

-

Identifier les défauts courants tels que les marques d'écoulement causées par une conception d'échappement inadéquate, afin de contribuer aux stratégies de prévention. ↩

-

Découvrez comment la conception des systèmes d'échappement influence le moulage des appareils électroniques grand public, un point crucial pour les concepteurs comme Jacky. ↩

-

Découvrez les propriétés de l'acier respirant et son rôle dans l'amélioration des performances des moules. ↩

-

Trouvez les critères pour sélectionner les matériaux respirants adaptés à vos besoins spécifiques. ↩