Haben Sie schon einmal darüber nachgedacht, Ihre Spritzgussformen zu verbessern? Die Formflussanalyse verändert wirklich die Spielregeln.

Die Ergebnisse der Formflussanalyse leiten die Konstruktion von Spritzgussformen, indem sie die Anschnittplatzierung, Angusssysteme und Kühlkanäle beeinflussen. Sie helfen dabei, potenzielle Fehler zu erkennen, die Effizienz der Form zu steigern und die Produktqualität deutlich zu verbessern.

Auf meiner Reise als Produktdesigner habe ich gesehen, wie sich die Formflussanalyse wirklich auf das Spritzgießen auswirkt. Es erspart viele Stunden Versuch und Irrtum. Indem ich mich eingehend mit Strömungswegen und Kühlsystemen befasste, gelangte ich zu klugen Entscheidungen. Dies führt zu einer reibungsloseren Produktion. Es fühlt sich an, als hätte man ein richtungsweisendes Licht. Es hilft bei der Navigation durch komplexe Formenkonstruktionen. Der Prozess gewährleistet Qualität und Effizienz. Jeder Schritt zählt.

Die Formflussanalyse verbessert die Effizienz der Spritzgussformkonstruktion.WAHR

Durch die Analyse von Formflussdaten können Konstrukteure die Anschnittplatzierung und die Kühlkanäle optimieren, was zu effizienteren Formenkonstruktionen führt.

Zur Fehlererkennung ist keine Formflussanalyse erforderlich.FALSCH

Tatsächlich ist die Formflussanalyse unerlässlich, um potenzielle Fehler im Spritzgussprozess zu identifizieren.

- 1. Was ist eine Formflussanalyse und warum ist sie wichtig?

- 2. Wie wirkt sich das Anschnittdesign auf die Effizienz der Form aus?

- 3. Wie wirkt sich das Design des Angusssystems auf das Spritzgießen aus?

- 4. Wie kann eine Kühlsystemoptimierung Defekte verhindern?

- 5. Was sind häufige Fehler beim Spritzgießen und wie kann ich sie vermeiden?

- 6. Wie können Softwaretools die Genauigkeit der Mold-Flow-Analyse wirklich steigern?

- 7. Abschluss

Was ist eine Formflussanalyse und warum ist sie wichtig?

Haben Sie schon einmal versucht, die beste Form für ein Produkt zu entwerfen? Die Mold-Flow-Analyse (MFA) hat die Art und Weise, wie ich Designs für das Spritzgießen verbessere, wirklich verändert. Aber was beinhaltet es wirklich und warum ist es so wichtig?

Die Mold-Flow-Analyse, eine Simulationstechnik, prognostiziert den Fluss von geschmolzenem Kunststoff in Formen, optimiert das Design, steigert die Produktionseffizienz und verhindert Fehler bei Endprodukten.

Die Mold-Flow-Analyse (MFA) ist eine Simulationstechnik, die in Spritzgussprozessen verwendet wird, um vorherzusagen, wie geschmolzener Kunststoff einen Formhohlraum füllen wird. Es spielt eine entscheidende Rolle bei der Optimierung des Formdesigns und stellt sicher, dass der Produktionsprozess effizient ist und das Endprodukt den Qualitätsstandards entspricht. Im Folgenden werden wir einige wichtige Aspekte der Mold-Flow-Analyse und ihre Bedeutung in der Fertigung untersuchen.

Optimierung des Gate-Designs

Die Gestaltung des Angusses ist von entscheidender Bedeutung, um sicherzustellen, dass das geschmolzene Material gleichmäßig durch den Formhohlraum fließt. Die Formflussanalyse hilft bei:

-

Positionsbestimmung : Durch die Visualisierung des Strömungswegs können Konstrukteure die beste Angussposition bestimmen, um Probleme wie Kurzschlüsse oder Lufteinschlüsse zu vermeiden. Wenn Sie beispielsweise ein Tor in der Nähe komplexer Innenstrukturen platzieren, ist eine optimale Befüllung gewährleistet.

-

Mengenentscheidung : Bei größeren Teilen kann die Analyse Aufschluss darüber geben, ob mehrere Anschnitte erforderlich sind. Wenn ein einzelner Anschnitt zu einer unausgeglichenen Füllung führt, können zusätzliche Anschnitte strategisch platziert werden, um einen gleichmäßigen Fluss zu fördern, z. B. die Verwendung mehrerer Anschnitte für eine große Autostoßstange.

-

Auswahl des Typs : Verschiedene Tortypen (Seitentore, Punkttore) können sich auf die Ästhetik und Funktionalität des Endprodukts auswirken. Die Analyseergebnisse helfen Designern bei der Auswahl des geeigneten Angusstyps auf der Grundlage von Materialeigenschaften und Anforderungen an das Erscheinungsbild, beispielsweise bei der Auswahl latenter Anschnitte für hochwertige Oberflächenbeschaffenheiten.

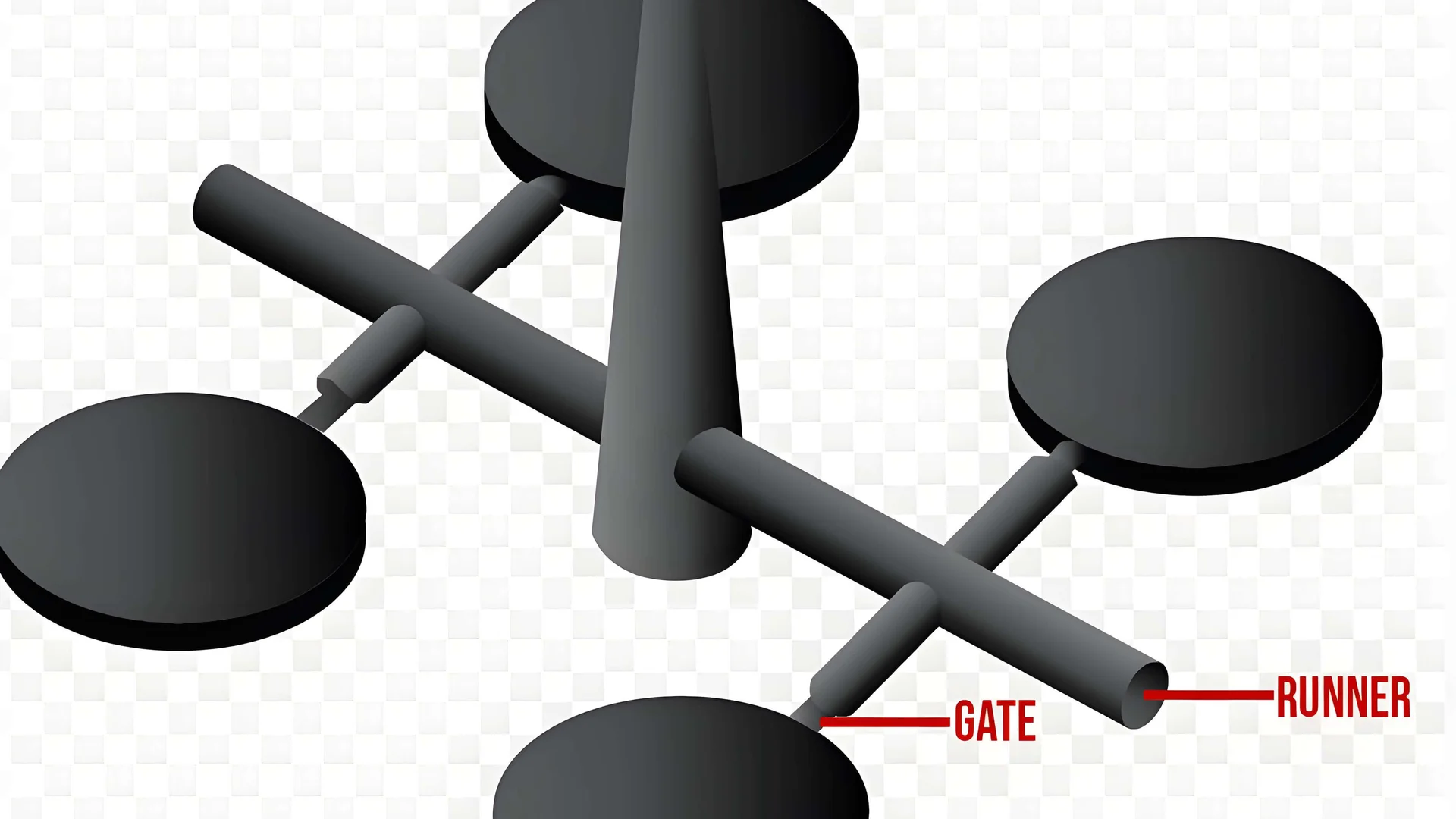

Design des Läufersystems

Das Angusssystem ist entscheidend für die Leitung des geschmolzenen Kunststoffs von der Einspritzmaschine zum Formhohlraum:

| Aspekt | Rücksichtnahme |

|---|---|

| Form- und Größenplanung | Rundläufer haben typischerweise einen geringeren Strömungswiderstand, was die Effizienz erhöht. |

| Ausgewogenes Design | Bei Formen mit mehreren Kavitäten sorgt die Aufrechterhaltung des Gleichgewichts dafür, dass jede Kavität gleichzeitig gefüllt wird, wodurch die Produktionskonsistenz verbessert wird. |

Kühlsystemdesign

Eine effiziente Kühlung ist entscheidend für die Fehlervermeidung:

- Optimierung des Pipeline-Layouts : MFA simuliert Kühlprozesse und hilft dabei, Kühlkanäle dort zu positionieren, wo sie am meisten benötigt werden, insbesondere in Teilen mit unterschiedlichen Wandstärken.

- Anpassung der Kühlparameter : Die Analyse verschiedener Kühlparameter kann zu einer besseren Effizienz führen. Beispielsweise könnte eine Erhöhung der Durchflussrate des Kühlmediums die Zykluszeit erheblich verkürzen.

Formtrennflächendesign

Die Gestaltung der Trennfläche beeinflusst die Entformung:

- Bestimmen Sie die Trennposition : MFA zeigt den Schmelzfluss an den Rändern der Kavität an, was eine optimale Platzierung der Trennfläche zur Vermeidung von Defekten wie Graten ermöglicht.

- Optimieren Sie die Form der Trennfläche : Komplexe Formen erfordern möglicherweise speziell gestaltete Trennflächen, um das Entformen zu erleichtern und die Produktqualität zu verbessern.

Prognostizieren und lösen Sie potenzielle Probleme

Die Formflussanalyse dient als proaktives Werkzeug zur Vorhersage und Behebung von Problemen:

- Fehlervermeidung : Durch die Vorhersage potenzieller Probleme wie Einfallstellen oder Grate können während des Entwurfs Anpassungen vorgenommen werden, wie z. B. die Änderung der Wandstärke oder der Halteparameter.

- Stärkung der Formstruktur : Wenn die Analyse auf einen hohen Druck in bestimmten Formbereichen hinweist, kann die Verstärkung dieser Abschnitte die Lebensdauer der Form verlängern und die Produktqualität verbessern.

Das Verständnis der Formflussanalyse ermöglicht es Designern wie Jacky, fundierte Entscheidungen zu treffen, die sowohl die Produktqualität als auch die Fertigungseffizienz verbessern. Durch den Einsatz dieses Tools können Hersteller ihre Prozesse rationalisieren und bessere Ergebnisse mit ihren Spritzgussprodukten erzielen.

Weitere Einblicke in die Optimierung Ihrer Konstruktionen mithilfe von Mold-Flow-Analysetechniken finden Sie in unseren Ressourcen zum erweiterten Formendesign 1 .

Die Mold-Flow-Analyse optimiert das Anschnittdesign beim Spritzgießen.WAHR

MFA hilft bei der Bestimmung der besten Angussposition und -art, sorgt für einen gleichmäßigen Fluss und verhindert Fehler während des Spritzgussprozesses.

Für eine effiziente Produktion ist eine Formflussanalyse nicht erforderlich.FALSCH

Im Gegensatz zu dieser Behauptung ist MFA von entscheidender Bedeutung für die Optimierung von Designs und die Fehlervermeidung und damit für eine effektive Fertigung unerlässlich.

Wie wirkt sich das Anschnittdesign auf die Effizienz der Form aus?

Haben Sie jemals darüber nachgedacht, wie sich eine kleine Designentscheidung wie eine Welle über den gesamten Herstellungsprozess ausbreitet? Das Anschnittdesign mag auf den ersten Blick wie ein einfacher technischer Punkt erscheinen, aber es verändert alles beim Spritzgießen. Dieses kleine Detail ist wirklich wichtig. Es wirkt sich sowohl auf die Qualität als auch auf die Effizienz aus.

Das Angussdesign wirkt sich auf die Effizienz der Form aus, indem es einen gleichmäßigen Schmelzefluss gewährleistet und Fehler reduziert. Durch die Optimierung der Position, Menge und Art des Tors können Hersteller die Produktqualität verbessern und Produktionsprozesse rationalisieren.

Die Vereinfachung des Gate-Designs verstehen

Als ich mit dem Spritzgießen anfing, verwirrten mich komplexe Diagramme zur Anschnittkonstruktion. Allerdings ist das Tordesign sehr wichtig. Es dient als Rückgrat für perfekte Formteile. Die Formflussanalyse wurde zu meinem geheimen Werkzeug. Es zeigt, wie sich die Schmelze durch die Kavität bewegt, sodass ich den besten Angusspunkt für eine gleichmäßige und gleichmäßige Füllung auswählen konnte.

Bei Bauteilen mit komplexen Innenstrukturen beispielsweise ermöglicht die Positionierung des Angusses an einer strategischen Stelle, dass die Schmelze zuerst komplizierte Bereiche erreicht, wodurch Fehler wie kurze Schüsse und eingeschlossene Luft vermieden werden. Diese Analysetechnik 2 kann für Hersteller bahnbrechend sein.

Mengenauswahl: Verwendung mehrerer Tore

Mit zunehmender Erfahrung arbeitete ich mit größeren, komplizierteren Formen. Das hat meine Gate-Strategien verändert. Manchmal reicht ein Tor nicht aus. Die Formflussanalyse hilft bei der Entscheidung, ob mehrere Anschnitte erforderlich sind.

Ein praktisches Beispiel ist die Einspritzung einer großen Autostoßstange, die typischerweise mehrere Anschnitte erfordert, um eine gleichmäßige Verteilung der Schmelze im gesamten Hohlraum sicherzustellen. Dieses Gleichgewicht in Design 3 kann die Produktionseffizienz und die Teilequalität erheblich verbessern.

Typauswahl: Das richtige Tor auswählen

Die vielen Tortypen können überwältigend sein. Am Anfang hatte ich Schwierigkeiten, mich zwischen Seitentoren, Punkttoren oder latenten Toren zu entscheiden. Jeder Typ beeinflusst den Schmelzfluss und das Aussehen des Teils. Daher ist es wichtig, mit Bedacht zu wählen.

Bei erstklassigen Kunststoffteilen wirken Latent Gates oft wahre Wunder. Sie reduzieren sichtbare Oberflächenmarkierungen. Zu sehen, wie eine kleine Auswahl die Ästhetik verbessert, war großartig. Es zeigt die Kraft durchdachter Designentscheidungen und kann bei der Erzielung optimaler Ergebnisse andere Designentscheidungen 4

Läufersystemdesign: Weg zur Effizienz

Das Angusssystem ist entscheidend für die Effizienz des Einspritzprozesses. Eine gute Konstruktion verringert den Druckverlust und sorgt dafür, dass die Schmelze reibungslos von der Maschine zur Kavität fließt.

Ich habe festgestellt, dass die Entscheidung für kreisförmige Läufer aufgrund ihres geringeren Strömungswiderstands die Effizienz erheblich verbessert. Hier ist ein kurzer Vergleich der Läuferformen:

| Läuferform | Vorteile | Nachteile |

|---|---|---|

| Kreisförmig | Geringer Strömungswiderstand | Möglicherweise ist mehr Material erforderlich |

| Trapezförmig | Gute Balance zwischen Größe und Durchfluss | Kann zu ungleichmäßiger Füllung führen |

Eine solche Optimierung führt zu besseren Prozessergebnissen 5 und höherwertigen Formteilen.

Kühlsystemdesign: Aufrechterhaltung einer gleichmäßigen Temperatur

Die Kühlung ist sehr wichtig, um Verformungen zu verhindern. Ein gutes Kühlsystem sorgt für eine gleichmäßige Temperatur im gesamten Teil und vermeidet Verformungen.

Ich habe die Formflussanalyse verwendet, um Kühlprozesse durch die Formflussanalyse zu simulieren. Es half dabei, Stellen zu finden, die eine bessere Kühlung benötigen. Beispielsweise ist die Platzierung von Kühlkanälen in der Nähe dicker Abschnitte ein entscheidender Faktor für konstante Temperaturen über alle Teile hinweg. Diese Kühloptimierung 6 steigert letztlich die Produktionseffizienz.

Trennflächendesign: Einfaches Entformen

Auch die Gestaltung der Formtrennfläche ist von entscheidender Bedeutung. Mithilfe einer Formflussanalyse habe ich die beste Trennposition ermittelt, um das Entformen zu erleichtern und gleichzeitig Gratfehler zu vermeiden.

Darüber hinaus kann die Optimierung der Form der Trennfläche die Entformungseffizienz verbessern; Das auf Vorhersagen des Schmelzflusses basierende Gefälle hat wirklich dazu beigetragen, die Trennung von Hohlräumen zu erleichtern – und so die Entformungsprozesse 7 und die Produktqualität erheblich zu verbessern.

Probleme vorhersagen: Maßnahmen ergreifen

Eine sehr wertvolle Lektion war die Vorhersage von Fehlern, bevor sie auftreten, mithilfe der Mold-Flow-Analyse. Dadurch konnte ich Probleme wie Einfallstellen oder Grate vorhersehen und proaktive Parameteranpassungen vornehmen.

Darüber hinaus kann die Produktqualität gefährdet werden, wenn während des Formens ein übermäßiger Druck vorhergesagt wurde. Die Stärkung der Formstruktur wurde für die Zuverlässigkeit unerlässlich.

Das Anschnittdesign wirkt sich direkt auf den Schmelzefluss beim Spritzgießen aus.WAHR

Die Position und Art des Angusses beeinflussen, wie die Schmelze die Kavität füllt, und wirken sich somit auf die Produktqualität insgesamt aus.

Bei kleineren Formteilen sind mehrere Anschnitte nicht erforderlich.FALSCH

Größere oder komplexe Formen erfordern oft mehrere Anschnitte, um eine gleichmäßige Füllung zu gewährleisten und Fehler zu vermeiden.

Wie wirkt sich das Design des Angusssystems auf das Spritzgießen aus?

Entdecken Sie mit mir die interessante Welt des Angusssystemdesigns. Dies spielt eine entscheidende Rolle für die Effizienz und Produktqualität des Spritzgießens. Es handelt sich nicht nur um ein technisches Detail. Es ist der Punkt, an dem Kunst auf Technik trifft!

Ein gut konzipiertes Angusssystem beim Spritzgießen optimiert den Fluss des geschmolzenen Materials, gleicht die Hohlraumfüllung aus, verhindert Fehler und erhöht die Produktionseffizienz, wodurch die Produktqualität erheblich verbessert wird.

Verstehen des Läufersystemdesigns

Das Angusssystem dient beim Spritzgießen als entscheidender Weg für den Transport der Schmelze von der Spritzgießmaschine zum Formhohlraum. Dieses Design hat direkten Einfluss auf die Effizienz, Qualität und Konsistenz der Formteile.

Form- und Größenplanung

Die Formflussanalyse ist für die Bestimmung der optimalen Form und Größe von Angusskanälen unerlässlich.

| Läuferform | Strömungswiderstand | Idealer Anwendungsfall |

|---|---|---|

| Kreisförmig | Niedrig | Allgemeine Verwendung |

| Trapezförmig | Mäßig | Komplexe Formen |

Durch die Wahl der richtigen Angussform können Hersteller den Druckverlust reduzieren und eine reibungslose Schmelzeübertragung gewährleisten. Typischerweise wird beispielsweise die Verwendung kreisförmiger Angusskanäle bevorzugt, da sie den Strömungswiderstand minimieren und so die Gesamteffizienz des Spritzgussprozesses verbessern. der Analyse der Läuferformen gewonnen werden 8 .

Ausgewogenes Design in Formen mit mehreren Kavitäten

Bei Formen mit mehreren Kavitäten ist die Sicherstellung eines ausgewogenen Angusssystems von entscheidender Bedeutung.

Ein ausgewogenes Design stellt sicher, dass sich jede Kavität gleichzeitig und gleichmäßig füllt, was die Qualitätskonsistenz aller Formteile verbessert.

Faktoren, die das Gleichgewicht des Läufers beeinflussen:

- Länge : Durch Anpassen der Angusslänge können die Füllzeiten ausgeglichen werden.

- Durchmesser : Durch Ändern des Durchmessers können Sie die Durchflussraten steuern.

Ein Beispiel hierfür wäre die Anpassung der Parameter eines Angusskanalsystems beim Formen von Automobilteilen, um eine gleichmäßige Füllung zu erreichen. Ausführliche Strategien zum Ausbalancieren von Läufern finden Sie unter Techniken zum Ausbalancieren von Läufern 9 .

Kühlsystemintegration

Ein effizientes Kanaldesign berücksichtigt nicht nur den Schmelzefluss, sondern integriert auch Kühlsysteme effektiv.

- Optimierung des Pipeline-Layouts : Das Layout muss sicherstellen, dass die Kühlung gleichmäßig über verschiedene Wandstärken hinweg erfolgt.

- Anpassung der Kühlparameter : Die Analyse von Kühlparametern wie Durchflussrate und Temperatur kann zu erheblichen Verbesserungen der Produktionseffizienz führen.

Wenn sich beispielsweise herausstellt, dass bestimmte Bereiche einer Form ungleichmäßig kühlen, können Anpassungen an der Anordnung der Kühlleitungen vorgenommen werden, um diese Probleme zu beheben. Weitere Informationen zur Optimierung von Kühlsystemen finden Sie unter Kühltechniken 10 .

Potenzielle Probleme vorhersagen und lösen

Das Design des Angusssystems spielt auch eine Rolle bei der Fehlervermeidung beim Spritzgießen. Mithilfe der Formflussanalyse können Konstrukteure potenzielle Probleme wie Einfallstellen oder Grate vorhersehen.

- Fehlervermeidung : Die frühzeitige Erkennung möglicher Fehler ermöglicht Anpassungen der Konstruktionsparameter vor Produktionsbeginn.

- Stärkung der Formstruktur : Eine vorausschauende Analyse kann Aufschluss darüber geben, wo möglicherweise zusätzliche Unterstützung erforderlich ist, um den Drücken während des Einspritzvorgangs standzuhalten.

Weitere Informationen zu Methoden zur Fehlervermeidung finden Sie in den Ressourcen zur Fehleranalyse 11 .

Rundläufer minimieren den Strömungswiderstand beim Spritzgießen.WAHR

Durch den Einsatz kreisförmiger Angusskanäle wird der Druckverlust reduziert, was zu einer effizienteren Schmelzeübertragung im Spritzgussprozess führt.

Das ausgewogene Angussdesign gewährleistet eine gleichmäßige Füllung in Formen mit mehreren Kavitäten.WAHR

Ein ausgewogenes Angusssystem ermöglicht das gleichzeitige Füllen aller Hohlräume und verbessert so die Konsistenz und Qualität der Formteile.

Wie kann eine Kühlsystemoptimierung Defekte verhindern?

Haben Sie sich jemals gefragt, wie die Verbesserung eines Kühlsystems zur Reduzierung von Defekten beiträgt? Es ist wirklich interessant, dass eine effektive Kühlung einen direkten Einfluss auf die Qualität unserer Formprodukte hat. Lassen Sie uns dieses Thema gemeinsam erkunden.

Die Optimierung von Kühlsystemen beim Spritzgießen gewährleistet eine gleichmäßige Kühlung, reduziert Fehler wie Verzug und Einfallstellen und verbessert letztendlich die Produktqualität.

Kühlsystemoptimierung verstehen

Die Optimierung des Kühlsystems ist entscheidend für die Aufrechterhaltung der Qualität von Spritzgussteilen. Durch die Sicherstellung eines effizienten Kühlprozesses können Hersteller Defekte verhindern, die durch ungleichmäßige Kühlung oder unsachgemäße Wärmeableitung entstehen.

Bedeutung einer gleichmäßigen Kühlung

Ein gleichmäßiger Abkühlprozess trägt dazu bei, Verformungen und Verformungen der Formteile zu vermeiden. Wenn bestimmte Bereiche schneller abkühlen als andere, kann es zu einer ungleichmäßigen Schrumpfung kommen, die zu Defekten wie Einfallstellen und Verwerfungen führt.

Diese Studie 12 beispielsweise, wie optimierte Kühllayouts diese Probleme wirksam abmildern können.

Schlüsselstrategien zur Optimierung

- Optimierung des Pipeline-Layouts

- Die Verwendung einer Formflussanalyse zur Vorhersage von Kühlmustern kann bei der Gestaltung eines effektiven Kühlrohrleitungslayouts hilfreich sein.

- Durch die Platzierung der Kühlkanäle näher an dickeren Abschnitten der Form können Konstrukteure gleichmäßige Abkühlraten gewährleisten.

| Pipeline-Standort | Auswirkung auf die Abkühlgeschwindigkeit |

|---|---|

| In der Nähe dicker Mauern | Schnellere Abkühlung |

| Weg von dicken Mauern | Langsamere Abkühlung |

-

Anpassung der Kühlparameter

- Die Anpassung der Temperatur und Durchflussrate des Kühlmediums ist von entscheidender Bedeutung.

- Höhere Durchflussraten können die Abkühlzeiten erheblich verkürzen, was sich direkt auf die Produktivität auswirkt.

Beispiel: In einem aktuellen Projekt konnte durch eine Erhöhung der Durchflussrate um 20 % die Abkühlzeit um 15 % verkürzt werden, wodurch sich die Gesamtzykluszeiten verbesserten. Weitere Einblicke in diese Optimierungstechnik finden Sie in dieser Ressource 13 .

-

Vorhersage möglicher Defekte

- Eine fortschrittliche Formflussanalyse optimiert nicht nur die Kühlung, sondern sagt auch potenzielle Fehler während der Konstruktionsphase vorher.

- Durch die Simulation verschiedener Szenarien können Designer Probleme wie Grate oder Einfallstellen erkennen, bevor sie auftreten, und so proaktive Maßnahmen umsetzen.

Die Rolle des Gate-Designs bei der Kühlung

Die Optimierung des Tordesigns trägt auch zur Effektivität des Kühlsystems bei. Tore steuern, wie der geschmolzene Kunststoff in die Form gelangt, und beeinflussen das Füllmuster, das wiederum die Kühlung beeinflusst:

- Positionsbestimmung : Durch die richtige Angussplatzierung kann ein schnelleres Füllen komplexer Formen gewährleistet werden, was zu einer gleichmäßigeren Kühlung führt.

- Mengenentscheidung : Bei großen Teilen können mehrere Anschnitte erforderlich sein, um eine gleichmäßige Füllung und damit eine gleichmäßige Kühlung zu erreichen.

- Auswahl des Typs : Verschiedene Arten von Anschnitten (z. B. Seiten- oder Punktanschnitte) können unterschiedliche Auswirkungen auf die Strömungs- und Kühleffizienz haben.

Praktische Beispiele dafür, wie sich die Gate-Optimierung auf die Kühlleistung auswirkt, finden Sie in diesem Artikel 14 .

Abschluss

Durch gründliche Analysen und strategische Designanpassungen können Hersteller ihre Kühlsysteme optimieren, um Fehler in Spritzgussteilen zu vermeiden. Das Zusammenspiel zwischen Designparametern und Kühleffektivität spielt eine entscheidende Rolle bei der Gewährleistung hochwertiger Produktionsergebnisse.

Durch die gleichmäßige Kühlung wird ein Verzug bei Spritzgussteilen verhindert.WAHR

Eine gleichmäßige Kühlung ist wichtig, um Verformungen zu vermeiden und eine gleichmäßige Schrumpfung und qualitativ hochwertige Formprodukte sicherzustellen.

Die Optimierung von Kühlsystemen verkürzt die Produktionszykluszeiten.WAHR

Durch die Anpassung der Kühlparameter können die Kühlzeiten erheblich verkürzt und die Gesamtproduktivität in Fertigungsprozessen gesteigert werden.

Was sind häufige Fehler beim Spritzgießen und wie kann ich sie vermeiden?

Ich habe mich intensiver mit der Welt des Spritzgießens beschäftigt. Mir wurde schnell klar, dass Mängel für die Produktqualität schrecklich sind. Hier sind meine Gedanken zu häufigen Problemen. Lernen Sie, sie zu vermeiden und Zeit zu sparen. Das Vermeiden dieser Probleme trägt wirklich dazu bei, die Frustration zu reduzieren.

Zu den häufigsten Fehlern beim Spritzgießen zählen kurze Einspritzungen, Einfallstellen, Grate, Verwerfungen und Kavitation. Vermeiden Sie sie, indem Sie das Anschnittdesign optimieren, Kühlsysteme anpassen, Formflussanalysen durchführen und Formen gründlich prüfen.

Häufige Fehler beim Spritzgießen

Spritzgießen ist ein faszinierender Prozess. Es erfordert Geschick und Präzision. Kleine Fehler können zu großen Problemen führen. Diese Probleme beeinträchtigen die Produktqualität. Das Verständnis von Fehlern hilft dabei, aus Fehlern zu lernen.

1. Kurze Aufnahmen

Kurze Schüsse treten auf, wenn der geschmolzene Kunststoff nicht den gesamten Hohlraum der Form ausfüllt, was zu unvollständigen Teilen führt. Dies kann auf einen unzureichenden Einspritzdruck oder eine falsche Anschnittkonstruktion zurückzuführen sein. Um Kurzschüsse zu vermeiden:

- Optimierung des Anschnittdesigns : Die Analyse des Formflusses ergab die beste Angussposition. Durch die richtige Platzierung werden zunächst komplexe Bereiche mit Schmelze erreicht.

- Mold Flow Analysis : Die Durchführung von Analysen wurde zu meiner Strategie. Es wurden der beste Anschnitttyp und die beste Anzahl gefunden, um eine gleichmäßige Füllung in der gesamten Form sicherzustellen.

| Lösungen | Beschreibung |

|---|---|

| Torpositionierung | Analysieren Sie den Durchfluss, um optimale Anschnittpositionen zu finden. |

| Verwenden Sie mehrere Tore | Erwägen Sie bei großen Teilen zusätzliche Anschnitte, um den Durchfluss zu verbessern. |

2. Einfallstellen

Einfallstellen sind Vertiefungen, die durch ungleichmäßige Abkühlung und Schrumpfung auf der Oberfläche von Formteilen entstehen. Sie können vermieden werden durch:

- Kühlsystemdesign : Eine bessere Rohrleitungsanordnung sorgte für eine gleichmäßige Kühlung, indem Kühlrohre in der Nähe dicker Abschnitte platziert wurden, um Temperaturunterschiede auszugleichen.

- Parameteranpassung : Die Änderung der Kühldurchflussrate und -temperatur war entscheidend; Eine höhere Durchflussrate beschleunigte die Kühlung, basierend auf Studien zur Kühleffizienz 15 .

3. Blitz

Grat ist ein unerwünschter Materialüberschuss, der an der Trennfuge einer Form entsteht und oft durch einen zu hohen Einspritzdruck oder eine schlechte Formausrichtung verursacht wird. So verhindern Sie Blitzlicht:

- Design der Formtrennfläche : Korrekte Position der Trennfläche, ermittelt durch Formflussanalyse, reduzierte Grate und gewährleistet eine reibungslose Entformung.

| Präventionsstrategien | Beschreibung |

|---|---|

| Optimierung der Trennposition | Verwenden Sie die Analyseergebnisse, um die Trennfläche für eine einfache Entformung festzulegen. |

| Regelmäßige Wartung | Stellen Sie sicher, dass die Formen gut ausgerichtet sind und regelmäßig gewartet werden. |

4. Verziehen

Verzug entsteht, wenn Formteile beim ungleichmäßigen Abkühlen verformt werden, was dazu führt, dass Teile nicht richtig in Baugruppen passen. Um Verformungen zu mildern:

- Ausgewogenes Läufersystem : Ein ausgewogenes Läufersystem war unerlässlich; Die Formflussanalyse trug dazu bei, sicherzustellen, dass jeder Hohlraum gleichmäßig gefüllt war.

- Anpassungen der Kühlparameter : Angepasste Parameter mit Simulationsdaten für gleichmäßige Kühlung.

5. Kavitation

Unter Kavitation versteht man Hohlräume, die durch eingeschlossene Luft oder Gas während des Injektionsprozesses entstehen. Dies kann vermieden werden durch:

- Strategien zur Fehlervermeidung : Durch eine frühzeitige Formflussanalyse konnten potenzielle Kavitationsprobleme vorhergesagt werden, bevor sie auftraten, und entsprechende Konstruktionsänderungen ermöglicht werden.

- Wandstärke optimieren : Die Anpassung der Wandstärke anhand der Analyseergebnisse führte zu einer gleichmäßigen Schmelzeverteilung.

Die Untersuchung dieser Fehler beim Spritzgießen verbesserte die Produktqualität und -effizienz; Bei jeder Herausforderung wurden wertvolle Lektionen gelernt.

Aufgrund unzureichenden Einspritzdrucks kann es zu kurzen Schüssen kommen.WAHR

Unzureichender Einspritzdruck ist eine häufige Ursache für kurze Schüsse beim Spritzgießen, was zu unvollständigen Teilen führt.

Verzug entsteht durch gleichmäßiges Abkühlen der Formteile.FALSCH

Durch ungleichmäßige, nicht gleichmäßige Kühlung kommt es zu Verformungen, die den Sitz der Teile in Baugruppen beeinträchtigen.

Wie können Softwaretools die Genauigkeit der Mold-Flow-Analyse wirklich steigern?

Haben Sie jemals über die Magie hinter der Mold-Flow-Analyse nachgedacht? Softwaretools verändern die Genauigkeit dieses wichtigen Prozesses. Diese Tools tragen wahrscheinlich dazu bei, dass Designs sowohl intelligenter als auch effizienter werden. Die Designs werden wirklich besser.

Softwaretools verbessern die Genauigkeit der Formflussanalyse durch realistische Simulationen, detaillierte Visualisierungen und prädiktive Analysen und ermöglichen so bessere Designentscheidungen, Fehlerreduzierung und verbesserte Produktionseffizienz.

Formflussanalyse verstehen

Die Formflussanalyse (MFA) ist ein entscheidender Schritt im Spritzgussprozess, der simuliert, wie geschmolzener Kunststoff in eine Form fließt. Softwaretools verbessern diese Analyse, indem sie erweiterte Simulationen anbieten, die es Designern ermöglichen, potenzielle Probleme vor der eigentlichen Produktion zu visualisieren.

Die verbesserte Genauigkeit von MFA kann auf mehrere Faktoren zurückgeführt werden:

-

Realistische Simulationsumgebungen

Moderne Softwaretools bieten realistische Simulationsumgebungen, die reale Bedingungen nachahmen. Dazu gehören Temperaturschwankungen, Druckänderungen und Materialeigenschaften.- Beispiel : Einmal habe ich mithilfe einer Software untersucht, wie sich eine Temperaturänderung auf die Dicke der Schmelze für ein schwieriges Teil auswirkt. Es war augenöffnend. Selbst kleine Änderungen könnten den Ablauf verändern.

-

Detaillierte Visualisierung

Fortschrittliche Visualisierungstechniken ermöglichen es Benutzern, Fließwege, Füllzeiten und Kühleffekte in Echtzeit zu sehen. Dies hilft bei der Identifizierung von Engpässen und der effektiven Optimierung von Designs.- Beispiel : Während eines Projekts konnte ich sichtbar erkennen, wo sich Lufteinschlüsse bilden könnten, sodass ich das Tordesign ändern konnte, bevor ich physische Modelle erstellte. Es sparte Zeit und Ressourcen.

Hauptmerkmale von Softwaretools

| Besonderheit | Vorteile |

|---|---|

| Optimierung des Gate-Designs | Hilft bei der Bestimmung optimaler Torpositionen und -typen |

| Design des Läufersystems | Gewährleistet einen ausgewogenen Fluss über mehrere Hohlräume hinweg |

| Kühlsystemdesign | Optimiert die Kühleffizienz, um Verformungen zu verhindern |

| Prädiktive Analyse | Identifiziert potenzielle Mängel, bevor sie auftreten |

Optimierung des Gate-Designs

Softwaretools tragen auf drei wesentliche Arten zur Optimierung des Gate-Designs bei:

- Positionsbestimmung : Präzise Simulationen zeigen die beste Angussposition, um eine gleichmäßige Füllung sicherzustellen und Fehler wie kurze Schüsse zu reduzieren. Bei komplexen Teilen ermittelt die Software den besten Angusspunkt, sodass die Schmelze effizient überall hin gelangt.

- Mengenentscheidung : Analyseergebnisse können Aufschluss darüber geben, ob für größere Teile wie Autostoßstangen mehrere Anschnitte erforderlich sind, um sicherzustellen, dass sich die Schmelze gleichmäßig und ohne unausgeglichene Bereiche füllt.

- Typauswahl : Verschiedene Anschnitte haben einzigartige Auswirkungen auf den Schmelzfluss und das Erscheinungsbild des Teils. Die Software hilft bei der Auswahl des richtigen Anschnitttyps basierend auf Designspezifikationen und Materialeigenschaften.

Design des Läufersystems

Um sicherzustellen, dass die Schmelze alle Kavitäten gleichmäßig erreicht, ist ein effektives Angusssystem von entscheidender Bedeutung:

- Form- und Größenplanung : Ich habe eine Software verwendet, um den Strömungswiderstand zu untersuchen und so die beste Läuferform und -größe auszuwählen. Kreisförmige Läufer bieten im Vergleich zu trapezförmigen Läufern oft einen geringeren Widerstand.

- Ausgewogenes Design : Bei Formen mit mehreren Kavitäten ist die Erzielung eines Gleichgewichts von entscheidender Bedeutung. Die Software zeigt, wie sich unterschiedliche Angusskonfigurationen auf die Füllzeiten in den Kavitäten auswirken, und ermöglicht Anpassungen zur Aufrechterhaltung der Konsistenz.

Kühlsystemdesign

Die richtige Kühlung ist entscheidend, um Defekte zu minimieren:

- Optimierung des Pipeline-Layouts : Kühlsimulationen zeigen Bereiche mit ungleichmäßigem Kühlrisiko. Dies hilft mir, Kühlkanäle strategisch zu platzieren, beispielsweise in der Nähe dicker Abschnitte, um Verformungen zu verhindern.

- Anpassung der Kühlparameter : Diese Tools testen verschiedene Kühleinstellungen und ermöglichen es mir, die besten Durchflussraten und Temperaturen für schnellere Kühlzeiten zu ermitteln.

Potenzielle Probleme vorhersagen und lösen

Softwaretools zeichnen sich durch die Antizipation von Problemen aus:

- Fehlervermeidung : Die Analyse des Formflusses sagt häufig Fehler wie Einfallstellen oder Grate voraus. Durch die Anpassung der Wandstärke basierend auf vorhergesagten Ergebnissen kann die Qualität des Endprodukts verbessert werden.

- Stärkung der Formstruktur : Wenn Simulationen Schwachstellen unter Druck zeigen, modifiziere ich die Formstruktur entsprechend, um Festigkeit und Haltbarkeit zu gewährleisten.

Das Verständnis, wie sich diese Softwarefunktionen in greifbare Vorteile umsetzen, kann den Designprozess für Profis wie Jacky erheblich verbessern und sicherstellen, dass Produkte nicht nur ästhetischen Standards entsprechen, sondern auch für die Effizienz der Massenproduktion optimiert sind.

Weiterführende Literatur

Um mehr über die Softwareoptionen für die Formflussanalyse zu erfahren, schauen Sie sich diese Ressourcen an:

- Mold Flow-Softwareoptionen16

- Verbesserung der Spritzgussqualität17

- Strategien zur Fehlervermeidung18

Softwaretools verbessern die Genauigkeit der Formflussanalyse erheblich.WAHR

Fortschrittliche Simulationen und Visualisierungen von Softwaretools führen zu einer präziseren Formflussanalyse, reduzieren Fehler und steigern die Produktionseffizienz.

Für die Formflussanalyse ist keine Software erforderlich, um genaue Ergebnisse zu erzielen.FALSCH

Entgegen dieser Behauptung ist Software für realistische Simulationen und detaillierte Einblicke in die Formflussanalyse unerlässlich, um optimale Designentscheidungen sicherzustellen.

Abschluss

Die Formflussanalyse optimiert das Design von Spritzgussformen, indem sie die Platzierung von Anschnitten, Angusssystemen und Kühlkanälen steuert und so die Produktionseffizienz und Produktqualität erheblich verbessert.

-

Dieser Link bietet tiefere Einblicke in die Methoden der Mold-Flow-Analyse und deren Vorteile für Ihren Designprozess. ↩

-

Entdecken Sie diesen Link, um tiefere Einblicke in die Optimierung des Anschnittdesigns für eine bessere Formeffizienz zu erhalten. ↩

-

Erfahren Sie mehr über verschiedene Arten von Anschnitten und ihre spezifischen Auswirkungen auf die Effizienz der Form. ↩

-

Das Verständnis der Angusssystemkonstruktionen wird Ihnen dabei helfen, die Effizienz Ihrer Form effektiv zu steigern. ↩

-

Erfahren Sie, wie sich Kühlsysteme auf die Werkzeugeffizienz auswirken und wie Sie sie optimieren können. ↩

-

Entdecken Sie Strategien für effektive Trennflächendesigns, um Fehler beim Entformen zu verhindern. ↩

-

Erhalten Sie Einblicke in die Vorhersage potenzieller Probleme beim Formen und wie Sie diese frühzeitig beheben können. ↩

-

Erfahren Sie mehr über die wichtigsten Konstruktionsprinzipien für Angusskanäle, die Ihre Spritzgussprozesse verbessern können. ↩

-

Entdecken Sie effektive Techniken zum Auswuchten von Angusssystemen in Formen mit mehreren Kavitäten. ↩

-

Erfahren Sie, wie Sie Kühlsysteme innerhalb von Läuferkonstruktionen für eine bessere Effizienz optimieren können. ↩

-

Verstehen Sie, wie Sie Fehler durch effektive Angusssystemstrategien verhindern können. ↩

-

Wenn Sie auf diesen Link klicken, erhalten Sie tiefere Einblicke in fortschrittliche Kühltechniken, die die Produktqualität verbessern können. ↩

-

Entdecken Sie diesen Link für effektive Strategien zur Anpassung der Kühlparameter für optimale Ergebnisse. ↩

-

Dieser Link bietet praktische Fallstudien zum Gate-Design und seinen Auswirkungen auf die Kühleffizienz. ↩

-

Erfahren Sie mehr über wirksame Formenkonstruktionsstrategien, die zur Vermeidung von Spritzgussfehlern beitragen können. ↩

-

Entdecken Sie die besten Softwareoptionen, mit denen Sie Ihre Möglichkeiten zur Formflussanalyse erweitern und die Genauigkeit erheblich verbessern können. ↩

-

Erfahren Sie, wie die Formflussanalyse Fehler beim Spritzgießen verhindern und Produktdesigns optimieren kann. ↩

-

Verstehen Sie die entscheidende Rolle des Kühlsystemdesigns bei der Verbesserung der Qualität von Formteilen durch effektive Simulationen. ↩