Avez-vous déjà pensé à améliorer la conception de vos moules à injection ? L’analyse des flux de moules change véritablement la donne.

Les résultats de l’analyse du flux de moule guident la conception des moules d’injection en influençant le placement des portes, les systèmes de canaux et les canaux de refroidissement. Ils aident à identifier les défauts potentiels, améliorant ainsi l’efficacité du moule et améliorant considérablement la qualité du produit.

Au cours de mon parcours en tant que concepteur de produits, j'ai pu constater à quel point l'analyse du flux de moule affecte réellement le moulage par injection. Cela évite de nombreuses heures d’essais et d’erreurs. En étudiant en profondeur les chemins d’écoulement et les systèmes de refroidissement, j’ai pris des décisions intelligentes. Cela conduit à une production plus fluide. C’est comme avoir une lumière directrice. Il facilite la conception de moules complexes. Le processus garantit qualité et efficacité. Chaque pas compte.

L'analyse du flux de moule améliore l'efficacité de la conception des moules à injection.Vrai

L'analyse des données de flux de moule aide les concepteurs à optimiser le placement des portes et les canaux de refroidissement, conduisant ainsi à des conceptions de moules plus efficaces.

L'analyse du flux de moule n'est pas nécessaire pour l'identification des défauts.FAUX

En réalité, l’analyse du flux de moule est essentielle pour identifier les défauts potentiels dans le processus de moulage par injection.

- 1. Qu’est-ce que l’analyse des flux de moule et pourquoi est-elle importante ?

- 2. Quel est l’impact de la conception des portes sur l’efficacité des moules ?

- 3. Quel est l'impact de la conception du système de guidage sur le moulage par injection ?

- 4. Comment l’optimisation du système de refroidissement peut-elle prévenir les défauts ?

- 5. Quels sont les défauts courants dans le moulage par injection et comment puis-je les éviter ?

- 6. Comment les outils logiciels peuvent-ils réellement améliorer la précision de l’analyse des flux de moule ?

- 7. Conclusion

Qu’est-ce que l’analyse des flux de moule et pourquoi est-elle importante ?

Avez-vous déjà essayé de concevoir le meilleur moule pour un produit ? L'analyse de flux de moule (MFA) a vraiment transformé la façon dont j'améliore les conceptions pour le moulage par injection. Mais qu’est-ce que cela implique réellement et pourquoi est-ce si important ?

L'analyse du flux de moule, une technique de simulation, prédit l'écoulement du plastique fondu dans les moules, optimisant ainsi la conception, améliorant l'efficacité de la production et évitant les erreurs dans les produits finaux.

L'analyse de flux de moule (MFA) est une technique de simulation utilisée dans les processus de moulage par injection pour prédire comment le plastique fondu remplira une cavité de moule. Il joue un rôle crucial dans l’optimisation de la conception du moule, garantissant que le processus de production est efficace et que le produit final répond aux normes de qualité. Ci-dessous, nous explorerons plusieurs aspects importants de l’analyse des flux de moule et son importance dans la fabrication.

Optimisation de la conception des portes

La conception des portes est essentielle pour garantir que le matériau fondu s'écoule uniformément dans la cavité du moule. L'analyse du flux de moule aide à :

-

Détermination de la position : en visualisant le chemin d'écoulement, les concepteurs peuvent identifier le meilleur emplacement de porte pour éviter des problèmes tels que des tirs courts ou de l'air emprisonné. Par exemple, installer un portail à proximité de structures internes complexes garantit un remplissage optimal.

-

Décision quantitative : pour les pièces plus grandes, l'analyse peut révéler si plusieurs portes sont nécessaires. Si une seule porte crée un remplissage déséquilibré, des portes supplémentaires peuvent être placées stratégiquement pour favoriser un écoulement uniforme, par exemple en utilisant plusieurs portes pour un grand pare-chocs de voiture.

-

Sélection du type : Différents types de portes (portes latérales, portes ponctuelles) peuvent avoir un impact sur l'esthétique et la fonctionnalité du produit final. Les résultats de l'analyse guident les concepteurs dans la sélection du type de seuil approprié en fonction des propriétés des matériaux et des exigences d'apparence, comme le choix des seuils latents pour des finitions de surface de haute qualité.

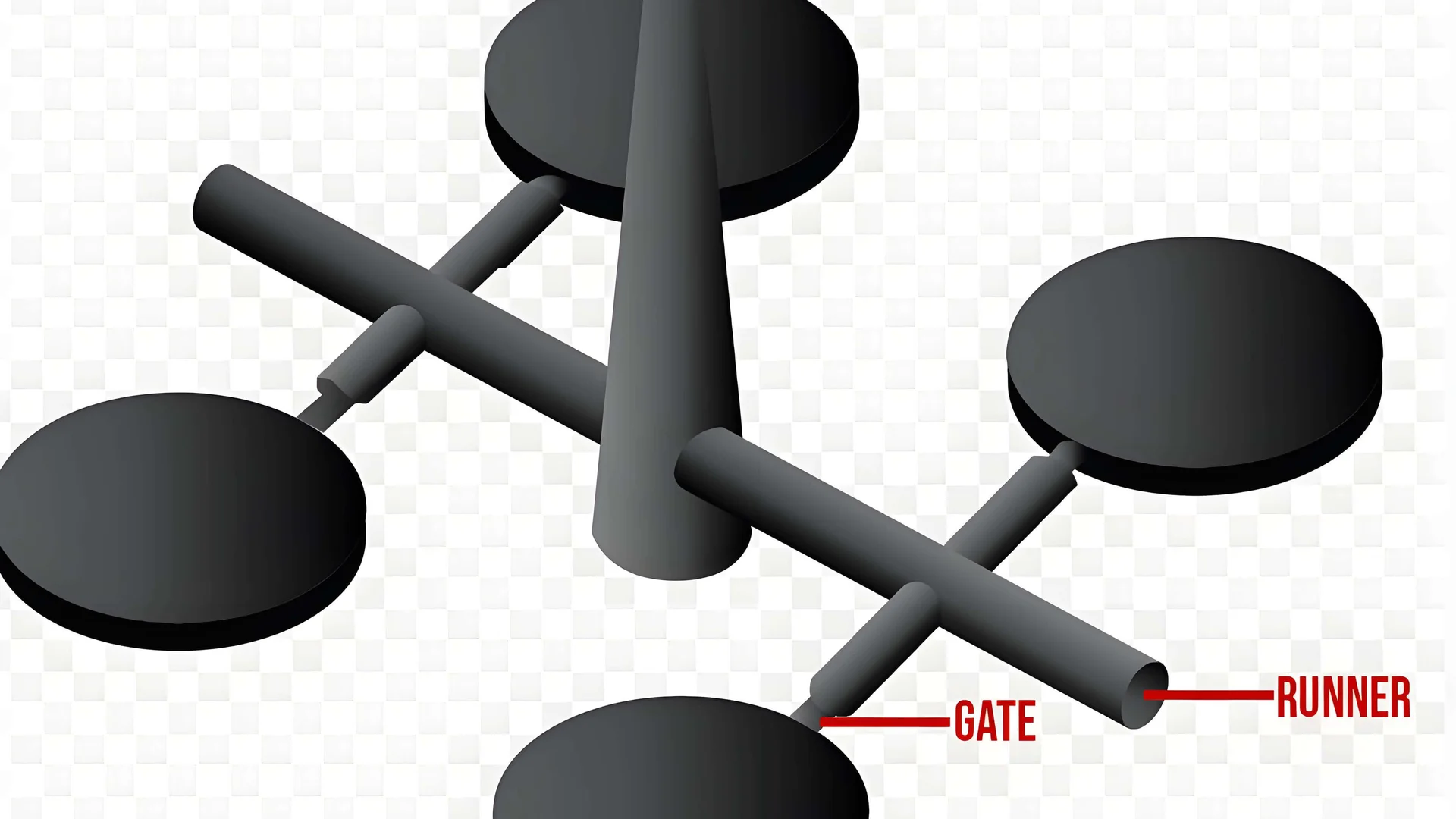

Conception du système de guidage

Le système de canaux est crucial pour diriger le plastique fondu de la machine d’injection vers la cavité du moule :

| Aspect | Considération |

|---|---|

| Planification de la forme et de la taille | Les canaux circulaires ont généralement moins de résistance à l'écoulement, ce qui améliore l'efficacité. |

| Conception équilibrée | Dans les moules multi-empreintes, le maintien de l’équilibre garantit que chaque cavité se remplit simultanément, améliorant ainsi la cohérence de la production. |

Conception du système de refroidissement

Un refroidissement efficace est essentiel pour prévenir les défauts :

- Optimisation de la disposition des pipelines : MFA simule les processus de refroidissement, aidant à positionner les canaux de refroidissement là où ils sont le plus nécessaires, en particulier dans les pièces présentant des épaisseurs de paroi variables.

- Ajustement des paramètres de refroidissement : L'analyse de différents paramètres de refroidissement peut conduire à une meilleure efficacité. Par exemple, augmenter le débit du fluide de refroidissement pourrait réduire considérablement le temps de cycle.

Conception de la surface de séparation du moule

La conception du plan de joint affecte le démoulage :

- Déterminer la position de joint : MFA révèle l'écoulement de la matière fondue sur les bords de la cavité, ce qui indique un placement optimal de la surface de joint pour éviter les défauts tels que les bavures.

- Optimiser la forme de la surface de séparation : les formes complexes peuvent nécessiter des surfaces de séparation spécialement conçues pour faciliter le démoulage et améliorer la qualité du produit.

Prédire et résoudre les problèmes potentiels

Mold Flow Analysis sert d’outil proactif pour prédire et atténuer les problèmes :

- Prévention des défauts : en prévoyant les problèmes potentiels tels que les marques d'évier ou les éclairs, des ajustements peuvent être effectués lors de la conception, tels que la modification de l'épaisseur de la paroi ou des paramètres de maintien.

- Renforcement de la structure du moule : Si l'analyse indique une pression élevée sur certaines zones du moule, le renforcement de ces sections peut prolonger la durée de vie du moule et améliorer la qualité du produit.

Comprendre l'analyse des flux de moule permet aux concepteurs comme Jacky de prendre des décisions éclairées qui améliorent à la fois la qualité des produits et l'efficacité de la fabrication. En tirant parti de cet outil, les fabricants peuvent rationaliser leurs processus et obtenir de meilleurs résultats avec leurs produits moulés par injection.

Pour plus d'informations sur l'optimisation de vos conceptions à l'aide des techniques d'analyse de flux de moule, explorez nos ressources sur la conception avancée de moules 1 .

L'analyse du flux de moule optimise la conception des portes dans le moulage par injection.Vrai

MFA aide à déterminer le meilleur emplacement et le meilleur type de porte, garantissant un débit uniforme et évitant les défauts pendant le processus de moulage par injection.

L’analyse du flux de moule n’est pas nécessaire pour une production efficace.FAUX

Contrairement à cette affirmation, la MFA est cruciale pour optimiser les conceptions et prévenir les défauts, ce qui la rend essentielle pour une fabrication efficace.

Quel est l’impact de la conception des portes sur l’efficacité des moules ?

Avez-vous déjà pensé à la manière dont un petit choix de conception se propage à travers tout le processus de fabrication comme une vague ? La conception des portes peut ressembler à un simple point technique, mais elle change tout dans le moulage par injection. Ce petit détail est vraiment important. Cela affecte à la fois la qualité et l’efficacité.

La conception des portes a un impact sur l’efficacité du moule en garantissant un écoulement uniforme de la matière fondue et en réduisant les défauts. En optimisant la position, la quantité et le type des portes, les fabricants améliorent la qualité des produits et rationalisent les processus de production.

Comprendre la simplification de la conception des portes

Lorsque j’ai débuté dans le moulage par injection, les schémas complexes de conception de portes m’ont dérouté. Cependant, la conception du portail est très importante. Il sert de base à des pièces moulées parfaites. L'analyse des flux de moules est devenue mon outil secret. Il révèle comment la matière fondue se déplace à travers la cavité, ce qui me permet de choisir le meilleur point d'entrée pour un remplissage fluide et uniforme.

Par exemple, dans les pièces dotées de structures internes complexes, le fait de placer la porte à un emplacement stratégique permet à la matière fondue d'atteindre en premier les zones complexes, évitant ainsi les défauts tels que les tirs courts et l'air emprisonné. Cette technique d’analyse 2 peut changer la donne pour les industriels.

Choix de quantité : utilisation de plusieurs portes

Au fur et à mesure que j'acquérais de l'expérience, j'ai travaillé avec des moules plus grands et plus complexes. Cela a changé mes stratégies de porte. Parfois, une seule porte ne suffit pas. L'analyse du flux de moule permet de décider si plusieurs portes sont nécessaires.

Un exemple pratique est l’injection d’un grand pare-chocs de voiture, qui nécessite généralement plusieurs portes pour assurer une répartition uniforme de la matière fondue dans la cavité. Cet équilibre dans la conception 3 peut améliorer considérablement l’efficacité de la production et la qualité des pièces.

Sélection du type : choisir la bonne porte

Les nombreux types de portes peuvent être écrasants. Au début, j’avais du mal à choisir entre les portes latérales, les portes ponctuelles ou les portes latentes. Chaque type affecte l'écoulement de la matière fondue et l'apparence de la pièce. Il est donc crucial de bien choisir.

Pour les pièces en plastique de premier ordre, les portes latentes font souvent des merveilles. Ils réduisent les marques visibles en surface. Voir comment un petit choix améliorait l’esthétique était formidable. Cela montre le pouvoir de décisions de conception réfléchies et peut avoir autant d'impact que d'autres décisions de conception 4 pour obtenir des résultats optimaux.

Conception du système de guidage : chemin vers l'efficacité

Le système de canaux est crucial pour l’efficacité du processus d’injection. Une bonne conception réduit la perte de pression et permet à la matière fondue de s'écouler en douceur de la machine vers la cavité.

J'ai constaté qu'opter pour des canaux circulaires améliore considérablement l'efficacité en raison de leur plus faible résistance à l'écoulement. Voici une comparaison rapide des formes de coureurs :

| Forme du coureur | Avantages | Inconvénients |

|---|---|---|

| Circulaire | Faible résistance à l'écoulement | Peut nécessiter plus de matériel |

| Trapézoïdal | Bon équilibre entre taille et débit | Peut créer un remplissage inégal |

Ce type d'optimisation conduit à de meilleurs résultats de processus 5 et à des pièces moulées de meilleure qualité.

Conception du système de refroidissement : maintenir une température uniforme

Le refroidissement est très important pour éviter la déformation. Un bon système de refroidissement maintient une température uniforme dans toute la pièce, évitant ainsi les déformations.

J'ai utilisé l'analyse du flux de moule pour simuler les processus de refroidissement grâce à l'analyse du flux de moule ; cela a aidé à trouver des endroits nécessitant un meilleur refroidissement. Par exemple, placer des canaux de refroidissement à proximité de sections épaisses change la donne pour des températures constantes entre les pièces ; cette optimisation du refroidissement 6 augmente à terme l'efficacité de la production.

Conception de la surface de séparation : démoulage facile

La conception de la surface de séparation du moule est également essentielle. Grâce à l'analyse du flux de moule, j'ai déterminé la meilleure position de séparation pour faciliter le démoulage tout en évitant les défauts de flash.

De plus, l'optimisation de la forme de la surface de séparation peut améliorer l'efficacité du démoulage ; l'inclinaison basée sur les prévisions d'écoulement de matière fondue a vraiment contribué à faciliter la séparation des cavités, améliorant ainsi considérablement les processus de démoulage 7 et la qualité du produit.

Prédire les problèmes : agir

Une leçon très précieuse a consisté à prédire les défauts avant qu'ils ne surviennent à l'aide de l'analyse du flux de moule ; cela m'a permis de prévoir des problèmes tels que des marques d'évier ou des flashs, permettant ainsi des ajustements proactifs des paramètres.

De plus, si une pression excessive était prévue pendant le moulage, la qualité du produit risquerait d’être compromise ; le renforcement de la structure du moule est devenu essentiel pour la fiabilité.

La conception des portes affecte directement l’écoulement de la matière fondue dans le moulage par injection.Vrai

La position et le type de porte influencent la façon dont la matière fondue remplit la cavité, ce qui a un impact sur la qualité globale du produit.

Plusieurs portes sont inutiles pour les petites pièces moulées.FAUX

Les moules plus grands ou complexes nécessitent souvent plusieurs portes pour garantir un remplissage uniforme et éviter les défauts.

Quel est l'impact de la conception du système de guidage sur le moulage par injection ?

Rejoignez-moi pour explorer le monde intéressant de la conception de systèmes de coureurs. Cela joue un rôle crucial dans l’efficacité du moulage par injection et la qualité des produits. Ce n'est pas seulement un détail technique. C'est le point où l'art rencontre l'ingénierie !

Un système de canaux bien conçu dans le moulage par injection optimise le flux de matière fondue, équilibre le remplissage des cavités, prévient les défauts et améliore l'efficacité de la production, améliorant ainsi considérablement la qualité du produit.

Comprendre la conception du système de coureurs

Le système de canaux dans le moulage par injection sert de chemin crucial pour que la matière fondue se déplace de la machine d'injection à la cavité du moule. Cette conception influence directement l’efficacité, la qualité et la cohérence des pièces moulées.

Planification de la forme et de la taille

L'analyse du flux de moule est essentielle pour déterminer la forme et la taille optimales des canaux.

| Forme du coureur | Résistance à l'écoulement | Cas d'utilisation idéal |

|---|---|---|

| Circulaire | Faible | Usage général |

| Trapézoïdal | Modéré | Formes complexes |

En choisissant la bonne forme de canal, les fabricants peuvent réduire la perte de pression et assurer une transmission fluide de la matière fondue. Par exemple, l'utilisation de canaux circulaires est généralement préférée car ils minimisent la résistance à l'écoulement, améliorant ainsi l'efficacité globale du processus de moulage par injection. De plus amples informations peuvent être obtenues en analysant les formes des coureurs 8 .

Conception équilibrée dans des moules multi-empreintes

Dans les moules multi-empreintes, il est essentiel de garantir un système de canaux équilibré.

Une conception équilibrée garantit que chaque cavité se remplit simultanément et uniformément, ce qui améliore la cohérence de la qualité des pièces moulées.

Facteurs influençant l’équilibre du coureur :

- Longueur : L'ajustement de la longueur du canal peut égaliser les temps de remplissage.

- Diamètre : La modification du diamètre permet de contrôler les débits.

Un exemple de ceci serait l'ajustement des paramètres d'un système de canaux lors du moulage de pièces automobiles pour obtenir un remplissage uniforme. Pour des stratégies détaillées sur l'équilibrage des coureurs, voir Techniques d'équilibrage des coureurs 9 .

Intégration du système de refroidissement

Une conception efficace des canaux prend non seulement en compte l’écoulement de la matière fondue, mais intègre également efficacement les systèmes de refroidissement.

- Optimisation de la disposition des pipelines : la disposition doit garantir que le refroidissement se produit uniformément sur différentes épaisseurs de paroi.

- Ajustement des paramètres de refroidissement : L'analyse des paramètres de refroidissement, tels que le débit et la température, peut conduire à des améliorations significatives de l'efficacité de la production.

Par exemple, si certaines zones d'un moule présentent un refroidissement inégal, des ajustements peuvent être apportés à la disposition du pipeline de refroidissement pour résoudre ces problèmes. De plus amples informations sur l'optimisation du système de refroidissement peuvent être explorées grâce aux techniques de refroidissement 10 .

Prédire et résoudre les problèmes potentiels

La conception du système de guidage joue également un rôle dans la prévention des défauts lors du moulage par injection. En utilisant l'analyse du flux de moule, les concepteurs peuvent prévoir des problèmes potentiels tels que des traces d'écoulement ou des bavures.

- Prévention des défauts : l'identification précoce des défauts possibles permet d'ajuster les paramètres de conception avant le début de la production.

- Renforcement de la structure du moule : une analyse prédictive peut indiquer où un support supplémentaire peut être nécessaire pour résister aux pressions pendant le processus d'injection.

Pour mieux comprendre les méthodologies de prévention des défauts, reportez-vous aux ressources d'analyse des défauts 11 .

Les canaux circulaires minimisent la résistance à l'écoulement dans le moulage par injection.Vrai

L'utilisation de canaux circulaires réduit la perte de pression, ce qui conduit à une transmission plus efficace de la matière fondue dans le processus de moulage par injection.

La conception équilibrée des canaux assure un remplissage uniforme dans les moules multi-empreintes.Vrai

Un système de canaux équilibré permet à toutes les cavités de se remplir en même temps, améliorant ainsi la cohérence et la qualité des pièces moulées.

Comment l’optimisation du système de refroidissement peut-elle prévenir les défauts ?

Vous êtes-vous déjà demandé comment l'amélioration d'un système de refroidissement contribue à réduire les défauts ? Il est vraiment intéressant de constater qu'un refroidissement efficace est directement lié à la qualité de nos produits moulés. Explorons ce sujet ensemble.

L'optimisation des systèmes de refroidissement dans le moulage par injection garantit un refroidissement uniforme, réduisant les défauts tels que les déformations et les marques d'évier, améliorant ainsi la qualité du produit.

Comprendre l'optimisation du système de refroidissement

L'optimisation du système de refroidissement est cruciale pour maintenir la qualité des pièces moulées par injection. En garantissant que le processus de refroidissement est efficace, les fabricants peuvent éviter les défauts dus à un refroidissement irrégulier ou à une mauvaise dissipation de la chaleur.

Importance d'un refroidissement uniforme

Un processus de refroidissement uniforme permet d'éviter la déformation et la distorsion des pièces moulées. Lorsque certaines zones refroidissent plus rapidement que d’autres, cela peut entraîner un retrait inégal, provoquant des défauts tels que des marques d’évier et des déformations.

Par exemple, cette étude 12 démontre comment des configurations de refroidissement optimisées peuvent atténuer efficacement ces problèmes.

Stratégies clés d'optimisation

- Optimisation de la disposition des pipelines

- L’utilisation de l’analyse des flux de moule pour prédire les modèles de refroidissement peut aider à concevoir une disposition efficace des pipelines de refroidissement.

- En plaçant les canaux de refroidissement plus près des sections plus épaisses du moule, les concepteurs peuvent garantir des vitesses de refroidissement uniformes.

| Emplacement du pipeline | Effet sur le taux de refroidissement |

|---|---|

| Près de murs épais | Refroidissement plus rapide |

| Loin des murs épais | Refroidissement plus lent |

-

Réglage des paramètres de refroidissement

- Le réglage de la température et du débit du fluide de refroidissement est essentiel.

- Des débits plus élevés peuvent réduire considérablement les temps de refroidissement, ce qui affecte directement la productivité.

Exemple : Dans un projet récent, l'augmentation du débit de 20 % a réduit le temps de refroidissement de 15 %, ce qui a amélioré les temps de cycle globaux. Pour plus d'informations sur cette technique d'optimisation, consultez cette ressource 13 .

-

Prédire les défauts potentiels

- L'analyse avancée du flux de moule optimise non seulement le refroidissement, mais prédit également les défauts potentiels pendant la phase de conception.

- En simulant différents scénarios, les concepteurs peuvent identifier des problèmes tels que des marques de flash ou d'enfoncement avant qu'ils ne surviennent, permettant ainsi la mise en œuvre de mesures proactives.

Le rôle de la conception des portes dans le refroidissement

L'optimisation de la conception des portes contribue également à l'efficacité du système de refroidissement. Les portes contrôlent la manière dont le plastique fondu pénètre dans le moule et influencent le modèle de remplissage, ce qui à son tour affecte le refroidissement :

- Détermination de la position : un placement correct de la porte peut garantir un remplissage plus rapide de formes complexes, conduisant à un refroidissement plus uniforme.

- Décision de quantité : Pour les grandes pièces, plusieurs portes peuvent être nécessaires pour obtenir un remplissage constant et donc un refroidissement uniforme.

- Sélection du type : Différents types de portes (comme les portes latérales ou ponctuelles) peuvent avoir des effets variables sur le débit et l'efficacité du refroidissement.

Pour des exemples pratiques de l'impact de l'optimisation des portes sur les performances de refroidissement, reportez-vous à cet article 14 .

Conclusion

En recourant à une analyse approfondie et à des ajustements de conception stratégiques, les fabricants peuvent optimiser leurs systèmes de refroidissement pour prévenir les défauts des pièces moulées par injection. L'interaction entre les paramètres de conception et l'efficacité du refroidissement joue un rôle crucial pour garantir des résultats de production de haute qualité.

Un refroidissement uniforme empêche la déformation des pièces moulées par injection.Vrai

Un refroidissement uniforme est essentiel pour éviter la déformation, garantissant un retrait uniforme et des produits moulés de haute qualité.

L'optimisation des systèmes de refroidissement réduit les temps de cycle de production.Vrai

L'ajustement des paramètres de refroidissement peut réduire considérablement les temps de refroidissement, améliorant ainsi la productivité globale des processus de fabrication.

Quels sont les défauts courants dans le moulage par injection et comment puis-je les éviter ?

J'ai exploré plus profondément le monde du moulage par injection. J'ai vite compris que les défauts sont terribles pour la qualité des produits. Voici mes réflexions sur les problèmes courants. Apprenez à les éviter et gagnez du temps. Éviter ces problèmes aide vraiment à réduire la frustration.

Les défauts courants du moulage par injection comprennent les projections courtes, les marques d'enfoncement, les bavures, les déformations et la cavitation. Évitez-les en optimisant la conception des portes, en ajustant les systèmes de refroidissement, en effectuant des analyses de flux de moule et en inspectant minutieusement les moules.

Défauts courants dans le moulage par injection

Le moulage par injection est un processus fascinant. Cela demande de l’habileté et de la précision. De petites erreurs peuvent entraîner de gros problèmes. Ces problèmes affectent la qualité du produit. Comprendre les défauts aide à apprendre de ses erreurs.

1. Plans courts

Des tirs courts se produisent lorsque le plastique fondu ne remplit pas toute la cavité du moule, conduisant à des pièces incomplètes. Cela peut résulter d’une pression d’injection insuffisante ou d’une conception incorrecte du point d’injection. Pour éviter les plans courts :

- Optimisation de la conception des portes : L'analyse du flux de moule a montré la meilleure position de la porte. Un placement correct atteint d'abord les zones complexes avec de la fonte.

- Analyse de flux de moule : Exécuter des analyses est devenu ma stratégie. Elle a trouvé le meilleur type et le meilleur nombre de portes, garantissant un remplissage uniforme dans tout le moule.

| Solutions | Description |

|---|---|

| Positionnement du portail | Analysez le flux pour trouver les emplacements de porte optimaux. |

| Utiliser plusieurs portes | Pour les grandes pièces, envisagez des portes supplémentaires pour améliorer le flux. |

2. Marques d'évier

Les marques d'évier sont des dépressions qui se produisent sur la surface des pièces moulées en raison d'un refroidissement inégal et d'un retrait. Ils peuvent être évités en :

- Conception du système de refroidissement : une meilleure disposition des pipelines a créé un refroidissement uniforme, en plaçant les tuyaux de refroidissement à proximité de sections épaisses pour équilibrer les différences de température.

- Réglage des paramètres : La modification du débit et de la température de refroidissement était cruciale ; un débit plus élevé accélère le refroidissement, d'après des études sur l'efficacité du refroidissement 15 .

3. Flasher

Les bavures sont un excès de matière indésirable qui apparaît au niveau de la ligne de joint d'un moule, souvent provoqué par une pression d'injection excessive ou un mauvais alignement du moule. Pour éviter le flash :

- Conception de la surface de séparation du moule : position correcte de la surface de séparation, trouvée grâce à l'analyse du flux de moule, réduction des bavures et garantie d'un démoulage en douceur.

| Stratégies de prévention | Description |

|---|---|

| Optimisation de la position de séparation | Utilisez les résultats de l’analyse pour définir la surface de joint afin de faciliter le démoulage. |

| Entretien régulier | Assurez-vous que les moules sont bien alignés et entretenus régulièrement. |

4. Déformation

Le gauchissement se produit lorsque les pièces moulées se déforment en refroidissant de manière inégale, ce qui entraîne un mauvais ajustement des pièces dans les assemblages. Pour atténuer la déformation :

- Système de coureurs équilibrés : Un système de coureurs équilibré était essentiel ; L'analyse du flux de moule a permis de garantir que chaque cavité soit remplie uniformément.

- Ajustements des paramètres de refroidissement : paramètres ajustés avec des données de simulation pour un refroidissement uniforme.

5. Cavitation

La cavitation fait référence aux vides provoqués par l'air ou le gaz emprisonné pendant le processus d'injection ; cela peut être évité en :

- Stratégies de prévention des défauts : les premières analyses de flux de moule ont prédit les problèmes potentiels de cavitation avant qu'ils ne surviennent, permettant des modifications de conception en conséquence.

- Optimiser l'épaisseur de la paroi : l'ajustement de l'épaisseur de la paroi à l'aide des résultats d'analyse a conduit à une répartition uniforme de la matière fondue.

L'étude de ces défauts dans le moulage par injection a amélioré la qualité et l'efficacité des produits ; chaque défi a enseigné de précieuses leçons.

Des tirs courts peuvent se produire en raison d'une pression d'injection insuffisante.Vrai

Une pression d'injection insuffisante est une cause fréquente de tirs courts dans le moulage par injection, conduisant à des pièces incomplètes.

Le gauchissement est provoqué par un refroidissement uniforme des pièces moulées.FAUX

Le gauchissement se produit à cause d'un refroidissement inégal, et non d'un refroidissement uniforme, affectant l'ajustement des pièces dans les assemblages.

Comment les outils logiciels peuvent-ils réellement améliorer la précision de l’analyse des flux de moule ?

Avez-vous déjà pensé à la magie qui se cache derrière l’analyse des flux de moules ? Les outils logiciels modifient la précision du fonctionnement de ce processus important. Ces outils aident probablement les conceptions à devenir à la fois plus intelligentes et plus efficaces. Les designs s'améliorent vraiment.

Les outils logiciels améliorent la précision de l'analyse du flux de moule grâce à des simulations réalistes, des visualisations détaillées et des analyses prédictives, permettant de meilleures décisions de conception, une réduction des défauts et une efficacité de production améliorée.

Comprendre l'analyse des flux de moule

L'analyse du flux de moule (MFA) est une étape critique du processus de moulage par injection qui simule la façon dont le plastique fondu s'écoule dans un moule. Les outils logiciels améliorent cette analyse en proposant des simulations avancées, permettant aux concepteurs de visualiser les problèmes potentiels avant la production réelle.

La précision accrue de la MFA peut être attribuée à plusieurs facteurs :

-

Environnements de simulation réalistes

Les outils logiciels modernes fournissent des environnements de simulation réalistes qui imitent les conditions du monde réel. Cela inclut les variations de température, les changements de pression et les propriétés des matériaux.- Exemple : Une fois, j'ai utilisé un logiciel pour voir comment un changement de température affectait l'épaisseur de la masse fondue pour une pièce délicate. C’était révélateur. Même de petits changements pourraient modifier la façon dont cela se déroule.

-

Visualisation détaillée

Les techniques de visualisation avancées permettent aux utilisateurs de visualiser les chemins d'écoulement, les temps de remplissage et les effets de refroidissement en temps réel. Cela aide à identifier les goulots d’étranglement et à optimiser efficacement les conceptions.- Exemple : Au cours d'un projet, j'ai pu détecter visiblement où des pièges à air pourraient se former, me permettant de modifier la conception du portail avant de créer des modèles physiques. Cela a permis d'économiser du temps et des ressources.

Principales fonctionnalités des outils logiciels

| Fonctionnalité | Avantages |

|---|---|

| Optimisation de la conception des portes | Aide à déterminer les positions et les types de portes optimaux |

| Conception du système de guidage | Assure un flux équilibré dans plusieurs cavités |

| Conception du système de refroidissement | Optimise l'efficacité du refroidissement pour éviter la déformation |

| Analyse prédictive | Identifie les défauts potentiels avant qu’ils ne surviennent |

Optimisation de la conception des portes

Les outils logiciels aident à optimiser la conception des portails de trois manières significatives :

- Détermination de la position : des simulations précises montrent le meilleur emplacement de porte pour garantir un remplissage uniforme et réduire les défauts tels que les tirs courts. Pour les pièces complexes, le logiciel identifie le meilleur point de passage afin que la matière fondue atteigne partout efficacement.

- Décision de quantité : les résultats de l'analyse peuvent indiquer si plusieurs portes sont nécessaires pour les pièces plus grandes, comme les pare-chocs de voiture, garantissant que la matière fondue se remplit uniformément sans zones déséquilibrées.

- Sélection du type : Différentes portes ont des effets uniques sur l'écoulement de la matière fondue et l'apparence des pièces. Le logiciel aide à choisir le bon type de portail en fonction des spécifications de conception et des propriétés des matériaux.

Conception du système de guidage

analyse du flux de moule conception de moules à injection

- Planification de la forme et de la taille : J'ai utilisé un logiciel pour étudier la résistance à l'écoulement afin de choisir la meilleure forme et la meilleure taille de canal. Les patins circulaires offrent souvent moins de résistance que les patins trapézoïdaux.

- Conception équilibrée : Dans les moules multi-empreintes, atteindre l’équilibre est essentiel. Le logiciel révèle comment différentes configurations de canaux affectent les temps de remplissage dans les cavités, permettant des ajustements pour maintenir la cohérence.

Conception du système de refroidissement

Un refroidissement adéquat est essentiel pour minimiser les défauts :

- Optimisation de la disposition des pipelines : les simulations de refroidissement montrent les zones présentant des risques de refroidissement inégaux. Cela m'aide à placer les canaux de refroidissement de manière stratégique, comme à proximité de sections épaisses, pour éviter toute déformation.

- Ajustement des paramètres de refroidissement : ces outils testent différents paramètres de refroidissement, me permettant de découvrir les meilleurs débits et températures pour des temps de refroidissement plus rapides.

Prédire et résoudre les problèmes potentiels

Les outils logiciels excellent dans l’anticipation des problèmes :

- Prévention des défauts : l'analyse du flux de moule prédit souvent des défauts tels que des marques d'évier ou des bavures. En ajustant l’épaisseur des parois en fonction des résultats prévus, vous pouvez améliorer la qualité du produit final.

- Renforcement de la structure du moule : Si les simulations montrent des points faibles sous pression, je modifie la structure du moule en conséquence pour plus de solidité et de durabilité.

Comprendre comment ces capacités logicielles se traduisent en avantages tangibles peut améliorer considérablement le processus de conception pour des professionnels comme Jacky, en garantissant que les produits répondent non seulement aux normes esthétiques, mais sont également optimisés pour l'efficacité de la production de masse.

Lectures complémentaires

pour en savoir plus sur les options logicielles d'analyse des flux de moule, consultez ces ressources :

- Options du logiciel de flux de moule16

- Améliorer la qualité du moulage par injection17

- Stratégies de prévention des défauts18

Les outils logiciels améliorent considérablement la précision de l’analyse du flux de moule.Vrai

Les simulations et visualisations avancées à partir d'outils logiciels conduisent à une analyse plus précise du flux de moule, réduisant ainsi les défauts et améliorant l'efficacité de la production.

L'analyse du flux de moule ne nécessite aucun logiciel pour obtenir des résultats précis.FAUX

Contrairement à cette affirmation, les logiciels sont essentiels pour des simulations réalistes et des informations détaillées sur l’analyse des flux de moule, garantissant ainsi des décisions de conception optimales.

Conclusion

L'analyse du flux de moule optimise la conception des moules d'injection en guidant le placement des portes, des systèmes de canaux et des canaux de refroidissement, améliorant ainsi considérablement l'efficacité de la production et la qualité des produits.

-

Ce lien offre des informations plus approfondies sur les méthodologies d'analyse des flux de moule et les avantages pour votre processus de conception. ↩

-

Explorez ce lien pour obtenir des informations plus approfondies sur l'optimisation de la conception des portes pour une meilleure efficacité des moules. ↩

-

Découvrez les différents types de portes et leurs impacts spécifiques sur l’efficacité des moules. ↩

-

Comprendre la conception des systèmes de canaux vous aidera à améliorer efficacement l'efficacité de vos moules. ↩

-

Découvrez comment les systèmes de refroidissement affectent l'efficacité des moules et comment les optimiser. ↩

-

Découvrez des stratégies pour concevoir des surfaces de joint efficaces afin d'éviter les défauts lors du démoulage. ↩

-

Obtenez des informations sur la prévision des problèmes potentiels lors du moulage et sur la manière de les résoudre rapidement. ↩

-

Découvrez les principes clés de conception des canaux qui peuvent améliorer vos processus de moulage par injection. ↩

-

Découvrez des techniques efficaces pour équilibrer les systèmes de canaux dans les moules multi-empreintes. ↩

-

Découvrez comment optimiser les systèmes de refroidissement dans les conceptions de canaux pour une meilleure efficacité. ↩

-

Comprenez comment prévenir les défauts grâce à des stratégies efficaces de système d'alimentation. ↩

-

En cliquant sur ce lien, vous obtiendrez des informations plus approfondies sur les techniques de refroidissement avancées qui peuvent améliorer la qualité des produits. ↩

-

Explorez ce lien pour découvrir des stratégies efficaces d'ajustement des paramètres de refroidissement pour des résultats optimaux. ↩

-

Ce lien propose des études de cas pratiques sur la conception des portes et son impact sur l'efficacité du refroidissement. ↩

-

Découvrez les stratégies efficaces de conception de moules qui peuvent aider à prévenir les défauts de moulage par injection. ↩

-

Découvrez les meilleures options logicielles qui peuvent élever vos capacités d’analyse des flux de moule et améliorer considérablement la précision. ↩

-

Découvrez comment l'analyse du flux de moule peut prévenir les défauts du moulage par injection et optimiser la conception des produits. ↩

-

Comprendre le rôle essentiel de la conception du système de refroidissement dans l'amélioration de la qualité des pièces moulées grâce à des simulations efficaces. ↩