¿Alguna vez ha pensado en mejorar los diseños de sus moldes de inyección? El análisis del flujo del molde realmente cambia las reglas del juego.

Los resultados del análisis del flujo del molde guían el diseño del molde de inyección al influir en la ubicación de la compuerta, los sistemas de canales y los canales de enfriamiento. Ayudan a identificar defectos potenciales, mejorando la eficiencia del molde y mejorando significativamente la calidad del producto.

En mi trayectoria como diseñador de productos, vi cómo el análisis del flujo del molde realmente afecta el moldeo por inyección. Ahorra muchas horas de prueba y error. Al estudiar en profundidad las rutas de flujo y los sistemas de enfriamiento, tomé decisiones inteligentes. Esto conduce a una producción más fluida. Es como tener una luz guía. Ayuda a navegar por el diseño de moldes complejos. El proceso garantiza calidad y eficiencia. Cada paso cuenta.

El análisis del flujo del molde mejora la eficiencia del diseño del molde de inyección.Verdadero

El análisis de los datos del flujo del molde ayuda a los diseñadores a optimizar la ubicación de las compuertas y los canales de enfriamiento, lo que genera diseños de moldes más eficientes.

El análisis del flujo del molde no es necesario para la identificación de defectos.FALSO

En realidad, el análisis del flujo del molde es esencial para identificar posibles defectos en el proceso de moldeo por inyección.

- 1. ¿Qué es el análisis de flujo del molde y por qué es importante?

- 2. ¿Cómo afecta el diseño de la puerta a la eficiencia del molde?

- 3. ¿Cómo afecta el diseño del sistema de canal al moldeo por inyección?

- 4. ¿Cómo puede la optimización del sistema de refrigeración prevenir defectos?

- 5. ¿Cuáles son los defectos comunes en el moldeo por inyección y cómo puedo evitarlos?

- 6. ¿Cómo pueden las herramientas de software aumentar realmente la precisión del análisis del flujo del molde?

- 7. Conclusión

¿Qué es el análisis de flujo del molde y por qué es importante?

¿Alguna vez has intentado diseñar el mejor molde para un producto? El análisis de flujo de molde (MFA) realmente transformó la forma en que mejoro los diseños para el moldeo por inyección. Pero, ¿qué implica realmente y por qué es tan importante?

El análisis de flujo de moldes, una técnica de simulación, predice el flujo de plástico fundido en los moldes, optimizando el diseño, mejorando la eficiencia de la producción y evitando errores en los productos finales.

El análisis de flujo del molde (MFA) es una técnica de simulación utilizada en los procesos de moldeo por inyección para predecir cómo el plástico fundido llenará la cavidad del molde. Desempeña un papel crucial a la hora de optimizar el diseño del molde, asegurando que el proceso de producción sea eficiente y que el producto final cumpla con los estándares de calidad. A continuación, exploraremos varios aspectos importantes del análisis de flujo de moldes y su importancia en la fabricación.

Optimización del diseño de la puerta

El diseño de la compuerta es vital para garantizar que el material fundido fluya uniformemente por toda la cavidad del molde. El análisis de flujo del molde ayuda a:

-

Determinación de la posición : al visualizar la ruta del flujo, los diseñadores pueden identificar la mejor ubicación de la puerta para evitar problemas como disparos cortos o aire atrapado. Por ejemplo, colocar una puerta cerca de estructuras internas complejas garantiza un llenado óptimo.

-

Decisión de cantidad : para piezas más grandes, el análisis puede revelar si son necesarias varias puertas. Si una sola compuerta crea un llenado desequilibrado, se pueden colocar compuertas adicionales estratégicamente para promover un flujo uniforme, como usar varias compuertas para el parachoques de un automóvil grande.

-

Selección del tipo : Los diferentes tipos de puertas (puertas laterales, puertas puntuales) pueden afectar la estética y la funcionalidad del producto final. Los resultados del análisis guían a los diseñadores a la hora de seleccionar el tipo de puerta adecuado en función de las propiedades del material y los requisitos de apariencia, como elegir puertas latentes para acabados superficiales de alta calidad.

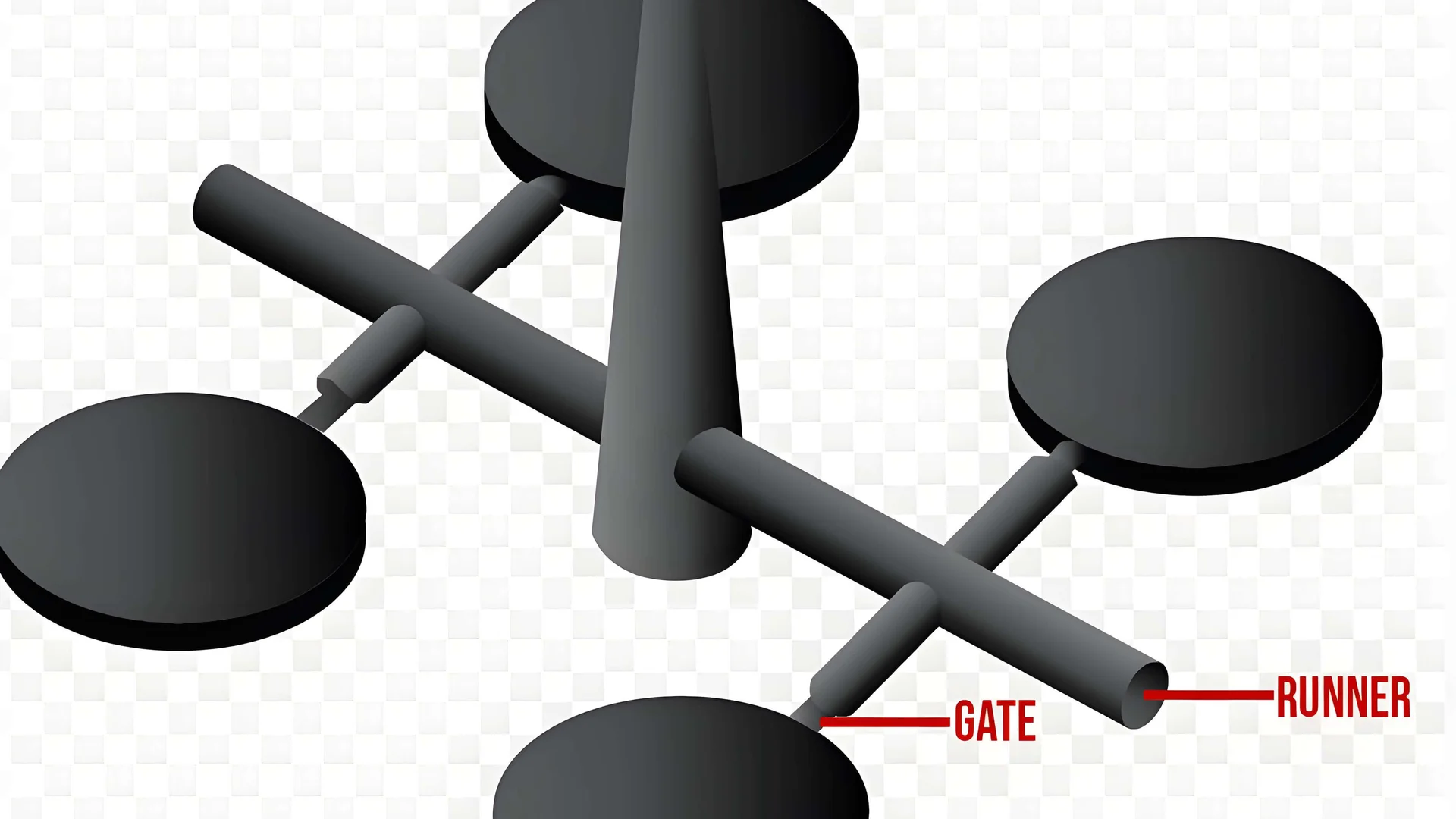

Diseño del sistema de corredores

El sistema de canales es crucial para dirigir el plástico fundido desde la máquina de inyección hasta la cavidad del molde:

| Aspecto | Consideración |

|---|---|

| Planificación de formas y tamaños | Los corredores circulares suelen tener menos resistencia al flujo, lo que mejora la eficiencia. |

| Diseño equilibrado | En moldes de múltiples cavidades, mantener el equilibrio garantiza que cada cavidad se llene simultáneamente, lo que mejora la consistencia de la producción. |

Diseño del sistema de refrigeración

La refrigeración eficiente es fundamental para prevenir defectos:

- Optimización del diseño de tuberías : MFA simula procesos de enfriamiento, lo que ayuda a ubicar los canales de enfriamiento donde más se necesitan, especialmente en piezas con diferentes espesores de pared.

- Ajuste de los parámetros de refrigeración : el análisis de diferentes parámetros de refrigeración puede conducir a una mejor eficiencia. Por ejemplo, aumentar el caudal del medio refrigerante podría reducir significativamente el tiempo del ciclo.

Diseño de la superficie de separación del molde

El diseño de la superficie de partición afecta al desmolde:

- Determine la posición de partición : MFA revela el flujo de fusión en los bordes de la cavidad, lo que informa la ubicación óptima de la superficie de partición para evitar defectos como rebabas.

- Optimice la forma de la superficie de partición : las formas complejas pueden requerir superficies de partición especialmente diseñadas para facilitar el desmolde y mejorar la calidad del producto.

Predecir y resolver problemas potenciales

El análisis de flujo de molde sirve como una herramienta proactiva para predecir y mitigar problemas:

- Prevención de defectos : al prever problemas potenciales como marcas de hundimiento o rebabas, se pueden realizar ajustes durante el diseño, como modificar el espesor de la pared o mantener los parámetros.

- Fortalecimiento de la estructura del molde : si el análisis indica alta presión en ciertas áreas del molde, reforzar esas secciones puede prolongar la vida útil del molde y mejorar la calidad del producto.

Comprender el análisis del flujo del molde permite a diseñadores como Jacky tomar decisiones informadas que mejoran tanto la calidad del producto como la eficiencia de fabricación. Al aprovechar esta herramienta, los fabricantes pueden optimizar sus procesos y lograr mejores resultados con sus productos moldeados por inyección.

Para obtener más información sobre cómo optimizar sus diseños utilizando técnicas de análisis de flujo de moldes, explore nuestros recursos sobre diseño avanzado de moldes 1 .

El análisis de flujo del molde optimiza el diseño de la compuerta en el moldeo por inyección.Verdadero

MFA ayuda a determinar la mejor ubicación y tipo de compuerta, lo que garantiza un flujo uniforme y previene defectos durante el proceso de moldeo por inyección.

El análisis de flujo del molde es innecesario para una producción eficiente.FALSO

Al contrario de lo que se afirma, la MFA es crucial para optimizar los diseños y prevenir defectos, lo que la hace esencial para una fabricación eficaz.

¿Cómo afecta el diseño de la puerta a la eficiencia del molde?

¿Alguna vez pensaste en cómo una pequeña elección de diseño se extiende a lo largo de todo el proceso de fabricación como una ola? El diseño de la puerta puede parecer un simple punto técnico, pero lo cambia todo en el moldeo por inyección. Este pequeño detalle es realmente importante. Afecta tanto a la calidad como a la eficiencia.

El diseño de la compuerta afecta la eficiencia del molde al garantizar un flujo uniforme de la masa fundida y reducir los defectos. Al optimizar la posición, la cantidad y el tipo de puerta, los fabricantes mejoran la calidad del producto y agilizan los procesos de producción.

Comprender la simplificación del diseño de puertas

Cuando comencé en el moldeo por inyección, los complejos diagramas de diseño de puertas me confundían. Sin embargo, el diseño de la puerta es muy importante. Sirve como columna vertebral para piezas moldeadas perfectas. El análisis del flujo de moho se convirtió en mi herramienta secreta. Revela cómo se mueve la masa fundida a través de la cavidad, por lo que puedo elegir el mejor punto de entrada para un llenado suave y uniforme.

Por ejemplo, en piezas con estructuras internas complejas, colocar la puerta en una ubicación estratégica permite que la masa fundida llegue primero a áreas intrincadas, evitando defectos como disparos cortos y aire atrapado. Esta técnica de análisis 2 puede suponer un punto de inflexión para los fabricantes.

Elección de cantidad: uso de múltiples puertas

A medida que gané experiencia, trabajé con moldes más grandes y complicados. Esto cambió mis estrategias de entrada. A veces una puerta no es suficiente. El análisis del flujo del molde ayuda a decidir si se necesitan varias puertas.

Un ejemplo práctico es la inyección de un parachoques de automóvil grande, que normalmente requiere múltiples compuertas para garantizar una distribución uniforme de la masa fundida por toda la cavidad. Este equilibrio en el diseño 3 puede mejorar significativamente la eficiencia de la producción y la calidad de las piezas.

Selección de tipo: elegir la puerta adecuada

Los numerosos tipos de puertas pueden resultar abrumadores. Al principio me costó elegir entre puertas laterales, puertas puntuales o puertas latentes. Cada tipo afecta el flujo de fusión y el aspecto de la pieza. Por eso es fundamental elegir sabiamente.

Para piezas de plástico de primera calidad, las puertas latentes suelen hacer maravillas. Reducen las marcas superficiales visibles. Ver cómo una pequeña elección mejoraba la estética fue genial. Muestra el poder de las decisiones de diseño bien pensadas y puede tener tanto impacto como otras decisiones de diseño 4 para lograr resultados óptimos.

Diseño de sistemas de rodadura: camino hacia la eficiencia

El sistema de canales es crucial para la eficiencia del proceso de inyección. Un buen diseño reduce la pérdida de presión y permite que la masa fundida fluya suavemente desde la máquina hasta la cavidad.

Descubrí que optar por corredores circulares mejora enormemente la eficiencia debido a su menor resistencia al flujo. Aquí hay una comparación rápida de las formas de los corredores:

| Forma del corredor | Ventajas | Desventajas |

|---|---|---|

| Circular | Baja resistencia al flujo | Puede requerir más material |

| trapezoidal | Buen equilibrio entre tamaño y flujo. | Puede crear un relleno desigual |

Este tipo de optimización conduce a mejores resultados del proceso 5 y a piezas moldeadas de mayor calidad.

Diseño del sistema de refrigeración: mantener una temperatura uniforme

El enfriamiento es muy crítico para evitar deformaciones. Un buen sistema de refrigeración mantiene una temperatura uniforme en toda la pieza, evitando deformaciones.

Utilicé el análisis de flujo de molde para simular procesos de enfriamiento mediante análisis de flujo de molde; ayudó a encontrar lugares que necesitaban un mejor enfriamiento. Por ejemplo, colocar canales de enfriamiento cerca de secciones gruesas cambia las reglas del juego para lograr temperaturas constantes en todas las piezas; esta optimización de la refrigeración 6 en última instancia aumenta la eficiencia de la producción.

Diseño de superficie de separación: fácil desmoldeo

El diseño de la superficie de separación del molde también es clave. A través del análisis del flujo del molde, descubrí la mejor posición de separación para facilitar el desmolde y evitar defectos rebajados.

Además, optimizar la forma de la superficie de separación puede mejorar la eficiencia del desmolde; La pendiente basada en predicciones del flujo de fusión realmente ayudó a facilitar la separación de las cavidades, mejorando enormemente los procesos de desmoldeo 7 y la calidad del producto.

Predecir problemas: tomar medidas

Una lección muy valiosa fue predecir defectos antes de que ocurran mediante el análisis de flujo del molde; me permitió prever problemas como marcas de hundimiento o destellos, lo que me permitió realizar ajustes de parámetros proactivos.

Además, si se predijo una presión excesiva durante el moldeo, se pone en riesgo la calidad del producto; fortalecer la estructura del molde se volvió esencial para la confiabilidad.

El diseño de la compuerta afecta directamente el flujo de fusión en el moldeo por inyección.Verdadero

La posición y el tipo de compuerta influyen en cómo la masa fundida llena la cavidad, lo que afecta la calidad general del producto.

No son necesarias varias puertas para piezas moldeadas más pequeñas.FALSO

Los moldes más grandes o complejos suelen requerir múltiples puertas para garantizar un llenado uniforme y evitar defectos.

¿Cómo afecta el diseño del sistema de canal al moldeo por inyección?

Únase a mí para explorar el interesante mundo del diseño de sistemas de guías. Esto juega un papel crucial en la eficiencia del moldeo por inyección y la calidad del producto. No es sólo un detalle técnico. ¡Es el punto donde el arte se encuentra con la ingeniería!

Un sistema de canales bien diseñado en moldeo por inyección optimiza el flujo del material fundido, equilibra el llenado de la cavidad, previene defectos y mejora la eficiencia de la producción, mejorando así significativamente la calidad del producto.

Comprender el diseño del sistema de canales

El sistema de canales en el moldeo por inyección sirve como una vía crucial para que la masa fundida viaje desde la máquina de inyección hasta la cavidad del molde. Este diseño influye directamente en la eficiencia, calidad y consistencia de las piezas moldeadas.

Planificación de formas y tamaños

El análisis del flujo del molde es esencial para determinar la forma y el tamaño óptimos de los canales.

| Forma del corredor | Resistencia al flujo | Caso de uso ideal |

|---|---|---|

| Circular | Bajo | uso general |

| trapezoidal | Moderado | Formas complejas |

Al elegir la forma correcta del canal, los fabricantes pueden reducir la pérdida de presión y garantizar una transmisión suave de la masa fundida. Por ejemplo, normalmente se prefiere el uso de corredores circulares, ya que minimizan la resistencia al flujo, lo que mejora la eficiencia general del proceso de moldeo por inyección. Se pueden obtener más conocimientos analizando las formas de los corredores 8 .

Diseño equilibrado en moldes de múltiples cavidades

En moldes de múltiples cavidades, es vital garantizar un sistema de canales equilibrado.

Un diseño equilibrado garantiza que cada cavidad se llene de manera simultánea y uniforme, lo que mejora la consistencia de la calidad en todas las piezas moldeadas.

Factores que influyen en el equilibrio del corredor:

- Longitud : Ajustar la longitud del corredor puede igualar los tiempos de llenado.

- Diámetro : Modificar el diámetro ayuda a controlar los caudales.

Un ejemplo de esto sería ajustar los parámetros de un sistema de canales al moldear piezas de automóviles para lograr un llenado uniforme. Para estrategias detalladas sobre cómo equilibrar a los corredores, consulte Técnicas de equilibrio de corredores 9 .

Integración del sistema de refrigeración

Un diseño de canal eficiente no solo considera el flujo de fusión sino que también integra los sistemas de enfriamiento de manera efectiva.

- Optimización del diseño de la tubería : el diseño debe garantizar que el enfriamiento se produzca de manera uniforme en diferentes espesores de pared.

- Ajuste de los parámetros de enfriamiento : el análisis de los parámetros de enfriamiento, como el caudal y la temperatura, puede generar mejoras significativas en la eficiencia de la producción.

Por ejemplo, si se descubre que ciertas áreas de un molde se enfrían de manera desigual, se pueden realizar ajustes en el diseño de la tubería de enfriamiento para abordar estos problemas. Se puede explorar más sobre optimizaciones del sistema de enfriamiento a través de técnicas de enfriamiento 10 .

Predecir y resolver problemas potenciales

El diseño del sistema de canales también desempeña un papel en la prevención de defectos durante el moldeo por inyección. Al utilizar el análisis del flujo del molde, los diseñadores pueden prever problemas potenciales como marcas de hundimiento o rebabas.

- Prevención de defectos : la identificación temprana de posibles defectos permite realizar ajustes en los parámetros de diseño antes de que comience la producción.

- Fortalecimiento de la estructura del molde : el análisis predictivo puede indicar dónde puede ser necesario soporte adicional para soportar las presiones durante el proceso de inyección.

Para comprender mejor las metodologías de prevención de defectos, consulte los recursos de análisis de defectos 11 .

Los corredores circulares minimizan la resistencia al flujo en el moldeo por inyección.Verdadero

El uso de corredores circulares reduce la pérdida de presión, lo que conduce a una transmisión más eficiente de la masa fundida en el proceso de moldeo por inyección.

El diseño equilibrado del canal garantiza un llenado uniforme en moldes de múltiples cavidades.Verdadero

Un sistema de canales equilibrado permite que todas las cavidades se llenen al mismo tiempo, mejorando la consistencia y la calidad de las piezas moldeadas.

¿Cómo puede la optimización del sistema de refrigeración prevenir defectos?

¿Alguna vez te has preguntado cómo mejorar un sistema de refrigeración ayuda a reducir los defectos? Es realmente interesante que la refrigeración eficaz esté directamente relacionada con la calidad de nuestros productos moldeados. Exploremos este tema juntos.

La optimización de los sistemas de enfriamiento en el moldeo por inyección garantiza un enfriamiento uniforme, lo que reduce defectos como deformaciones y marcas de hundimiento y, en última instancia, mejora la calidad del producto.

Comprender la optimización del sistema de refrigeración

La optimización del sistema de refrigeración es crucial para mantener la calidad de las piezas moldeadas por inyección. Al garantizar que el proceso de enfriamiento sea eficiente, los fabricantes pueden prevenir defectos que surgen debido a un enfriamiento desigual o una disipación de calor inadecuada.

Importancia de un enfriamiento uniforme

Un proceso de enfriamiento uniforme ayuda a evitar deformaciones y distorsiones de las piezas moldeadas. Cuando ciertas áreas se enfrían más rápido que otras, puede provocar una contracción desigual, provocando defectos como marcas de hundimiento y deformaciones.

Por ejemplo, este estudio 12 demuestra cómo los diseños de refrigeración optimizados pueden mitigar estos problemas de forma eficaz.

Estrategias clave para la optimización

- Optimización del diseño de la tubería

- La utilización del análisis del flujo del molde para predecir los patrones de enfriamiento puede ayudar a diseñar un diseño efectivo de la tubería de enfriamiento.

- Al colocar los canales de enfriamiento más cerca de las secciones más gruesas del molde, los diseñadores pueden garantizar velocidades de enfriamiento uniformes.

| Ubicación de la tubería | Efecto sobre la velocidad de enfriamiento |

|---|---|

| Cerca de paredes gruesas | Enfriamiento más rápido |

| Lejos de las paredes gruesas | Enfriamiento más lento |

-

Ajuste de parámetros de refrigeración

- Ajustar la temperatura y el caudal del medio refrigerante es vital.

- Caudales más altos pueden reducir significativamente los tiempos de enfriamiento, lo que afecta directamente la productividad.

Ejemplo: en un proyecto reciente, aumentar el caudal en un 20 % redujo el tiempo de enfriamiento en un 15 %, lo que mejoró los tiempos generales del ciclo. Para obtener más información sobre esta técnica de optimización, consulte este recurso 13 .

-

Predecir posibles defectos

- El análisis avanzado del flujo del molde no solo optimiza la refrigeración sino que también predice posibles defectos durante la fase de diseño.

- Al simular diferentes escenarios, los diseñadores pueden identificar problemas como rebabas o marcas de hundimiento antes de que ocurran, lo que permite implementar medidas proactivas.

El papel del diseño de puertas en la refrigeración

La optimización del diseño de la puerta también contribuye a la eficacia del sistema de refrigeración. Las puertas controlan cómo el plástico fundido ingresa al molde e influyen en el patrón de llenado, lo que a su vez afecta el enfriamiento:

- Determinación de la posición : la colocación correcta de la puerta puede garantizar un llenado más rápido de formas complejas, lo que lleva a un enfriamiento más uniforme.

- Decisión de cantidad : Para piezas grandes, pueden ser necesarias varias puertas para lograr un llenado consistente y, por lo tanto, un enfriamiento uniforme.

- Selección de tipo : Los diferentes tipos de compuertas (como compuertas laterales o puntuales) pueden tener distintos efectos sobre el flujo y la eficiencia de enfriamiento.

Para ver ejemplos prácticos de cómo la optimización de la puerta afecta el rendimiento de la refrigeración, consulte este artículo 14 .

Conclusión

Al emplear análisis exhaustivos y ajustes de diseño estratégicos, los fabricantes pueden optimizar sus sistemas de refrigeración para evitar defectos en las piezas moldeadas por inyección. La interacción entre los parámetros de diseño y la eficacia de la refrigeración desempeña un papel crucial para garantizar resultados de producción de alta calidad.

Un enfriamiento uniforme evita la deformación de las piezas moldeadas por inyección.Verdadero

Un enfriamiento uniforme es esencial para evitar deformaciones, lo que garantiza una contracción uniforme y productos moldeados de alta calidad.

La optimización de los sistemas de refrigeración reduce los tiempos del ciclo de producción.Verdadero

Ajustar los parámetros de enfriamiento puede disminuir significativamente los tiempos de enfriamiento, mejorando la productividad general en los procesos de fabricación.

¿Cuáles son los defectos comunes en el moldeo por inyección y cómo puedo evitarlos?

Exploré más profundamente el mundo del moldeo por inyección. Pronto comprendí que los defectos son terribles para la calidad del producto. Aquí están mis pensamientos sobre problemas comunes. Aprende a evitarlos y ahorra tiempo. Evitar estos problemas realmente ayuda a reducir la frustración.

Los defectos comunes del moldeo por inyección incluyen disparos cortos, marcas de hundimiento, rebabas, deformaciones y cavitación. Evítelos optimizando el diseño de la compuerta, ajustando los sistemas de enfriamiento, realizando análisis de flujo de moldes e inspeccionando minuciosamente los moldes.

Defectos comunes en el moldeo por inyección

El moldeo por inyección es un proceso fascinante. Requiere habilidad y precisión. Pequeños errores pueden generar grandes problemas. Estos problemas afectan la calidad del producto. Comprender los defectos ayuda a aprender de los errores.

1. Tomas cortas

Los disparos cortos se producen cuando el plástico fundido no llena toda la cavidad del molde, lo que da lugar a piezas incompletas. Esto puede deberse a una presión de inyección insuficiente o a un diseño incorrecto de la compuerta. Para evitar tomas cortas:

- Optimización del diseño de la puerta : el análisis del flujo del molde mostró la mejor posición de la puerta. La colocación adecuada llega primero a las zonas complejas con fusión.

- Análisis de flujo de molde : ejecutar análisis se convirtió en mi estrategia. Encontró el mejor tipo y número de puerta, asegurando un llenado uniforme en todo el molde.

| Soluciones | Descripción |

|---|---|

| Posicionamiento de la puerta | Analice el flujo para encontrar ubicaciones óptimas de las puertas. |

| Utilice múltiples puertas | Para piezas grandes, considere compuertas adicionales para mejorar el flujo. |

2. Marcas de hundimiento

Las marcas de hundimiento son depresiones que se producen en la superficie de las piezas moldeadas debido al enfriamiento y la contracción desiguales. Se pueden evitar mediante:

- Diseño del sistema de refrigeración : un mejor diseño de las tuberías creó una refrigeración uniforme, colocando las tuberías de refrigeración cerca de secciones gruesas para equilibrar las diferencias de temperatura.

- Ajuste de parámetros : Cambiar el caudal de enfriamiento y la temperatura fue crucial; un mayor caudal aceleró el enfriamiento según estudios de eficiencia de enfriamiento 15 .

3. Destello

La rebaba es un exceso de material no deseado que aparece en la línea de separación de un molde, a menudo causado por una presión de inyección excesiva o una mala alineación del molde. Para evitar el destello:

- Diseño de la superficie de separación del molde : la posición adecuada de la superficie de separación, encontrada mediante el análisis del flujo del molde, redujo la rebaba y aseguró un desmolde suave.

| Estrategias de prevención | Descripción |

|---|---|

| Optimización de la posición de despedida | Utilice los resultados del análisis para configurar la superficie de separación para facilitar el desmoldeo. |

| Mantenimiento regular | Asegúrese de que los moldes estén bien alineados y reciban mantenimiento con regularidad. |

4. Deformación

La deformación se produce cuando las piezas moldeadas se deforman a medida que se enfrían de manera desigual, lo que hace que las piezas no encajen correctamente en los conjuntos. Para mitigar la deformación:

- Sistema de corredor equilibrado : Un sistema de corredor equilibrado era esencial; El análisis del flujo del molde ayudó a garantizar que cada cavidad se llenara de manera uniforme.

- Ajustes de parámetros de enfriamiento : parámetros ajustados con datos de simulación para un enfriamiento uniforme.

5. Cavitación

La cavitación se refiere a los huecos que se producen por el aire o gas atrapado durante el proceso de inyección; esto se puede evitar mediante:

- Estrategias de prevención de defectos : el análisis temprano del flujo del molde predijo posibles problemas de cavitación antes de que ocurrieran, lo que permitió realizar cambios de diseño en consecuencia.

- Optimice el espesor de la pared : el ajuste del espesor de la pared utilizando los resultados del análisis condujo a una distribución uniforme de la masa fundida.

La investigación de estos defectos en el moldeo por inyección mejoró la calidad y la eficiencia del producto; cada desafío enseñó lecciones valiosas.

Pueden producirse disparos cortos debido a una presión de inyección insuficiente.Verdadero

La presión de inyección insuficiente es una causa común de disparos cortos en el moldeo por inyección, lo que provoca piezas incompletas.

La deformación es causada por el enfriamiento uniforme de las piezas moldeadas.FALSO

La deformación se produce por un enfriamiento desigual, no uniforme, lo que afecta el ajuste de las piezas en los conjuntos.

¿Cómo pueden las herramientas de software aumentar realmente la precisión del análisis del flujo del molde?

¿Alguna vez has pensado en la magia detrás del análisis del flujo del molde? Las herramientas de software están cambiando la precisión con la que funciona este importante proceso. Estas herramientas probablemente ayuden a que los diseños sean más inteligentes y eficientes. Los diseños realmente están mejorando.

Las herramientas de software mejoran la precisión del análisis del flujo del molde a través de simulaciones realistas, visualizaciones detalladas y análisis predictivos, lo que permite mejores decisiones de diseño, reducción de defectos y una mayor eficiencia de producción.

Comprender el análisis del flujo del molde

El análisis de flujo del molde (MFA) es un paso crítico en el proceso de moldeo por inyección que simula cómo el plástico fundido fluye hacia un molde. Las herramientas de software mejoran este análisis al ofrecer simulaciones avanzadas, lo que permite a los diseñadores visualizar problemas potenciales antes de la producción real.

La mayor precisión de MFA se puede atribuir a varios factores:

-

Entornos de simulación realistas

Las herramientas de software modernas proporcionan entornos de simulación realistas que imitan las condiciones del mundo real. Esto incluye variaciones de temperatura, cambios de presión y propiedades de los materiales.- Ejemplo : una vez utilicé un software para ver cómo un cambio de temperatura afectaba el espesor de la masa fundida en una pieza complicada. Fue revelador. Incluso pequeños cambios podrían alterar su flujo.

-

Visualización detallada

Las técnicas de visualización avanzadas permiten a los usuarios ver rutas de flujo, tiempos de llenado y efectos de enfriamiento en tiempo real. Esto ayuda a identificar cuellos de botella y optimizar los diseños de forma eficaz.- Ejemplo : durante un proyecto, pude detectar visiblemente dónde se podrían formar trampas de aire, lo que me permitió modificar el diseño de la puerta antes de crear cualquier modelo físico. Ahorró tiempo y recursos.

Características clave de las herramientas de software

| Característica | Beneficios |

|---|---|

| Optimización del diseño de la puerta | Ayuda a determinar las posiciones y tipos óptimos de puertas. |

| Diseño del sistema de corredores | Garantiza un flujo equilibrado a través de múltiples cavidades. |

| Diseño del sistema de refrigeración | Optimiza la eficiencia de enfriamiento para evitar deformaciones. |

| Análisis predictivo | Identifica posibles defectos antes de que ocurran. |

Optimización del diseño de la puerta

Las herramientas de software ayudan a optimizar el diseño de puertas de tres maneras importantes:

- Determinación de la posición : Las simulaciones precisas muestran la mejor ubicación de la puerta para garantizar un llenado uniforme y reducir defectos como disparos cortos. Para piezas complejas, el software identifica el mejor punto de entrada para que la masa fundida llegue a todas partes de manera eficiente.

- Decisión de cantidad : los resultados del análisis pueden indicar si se necesitan múltiples puertas para piezas más grandes, como parachoques de automóviles, asegurando que la masa fundida se llene uniformemente sin áreas desequilibradas.

- Selección de tipo : Las diferentes compuertas tienen efectos únicos sobre el flujo de fusión y la apariencia de la pieza. El software ayuda a elegir el tipo de puerta correcto según las especificaciones de diseño y las propiedades del material.

Diseño del sistema de corredores

Un sistema de canales eficaz es crucial para garantizar que la masa fundida llegue uniformemente a todas las cavidades:

- Planificación de forma y tamaño : utilicé software para estudiar la resistencia al flujo para elegir la mejor forma y tamaño del canal. Las guías circulares suelen ofrecer menos resistencia que las trapezoidales.

- Diseño equilibrado : en moldes de múltiples cavidades, lograr el equilibrio es esencial. El software revela cómo las diferentes configuraciones de los canales afectan los tiempos de llenado en las cavidades, lo que permite realizar ajustes para mantener la coherencia.

Diseño del sistema de refrigeración

Una refrigeración adecuada es vital para minimizar los defectos:

- Optimización del diseño de tuberías : las simulaciones de enfriamiento muestran áreas con riesgos de enfriamiento desiguales. Esto me ayuda a colocar canales de enfriamiento estratégicamente, como cerca de secciones gruesas, para evitar deformaciones.

- Ajuste de parámetros de enfriamiento : estas herramientas prueban diferentes configuraciones de enfriamiento, lo que me permite descubrir los mejores caudales y temperaturas para tiempos de enfriamiento más rápidos.

Predecir y resolver problemas potenciales

Las herramientas de software destacan por anticipar problemas:

- Prevención de defectos : el análisis del flujo del molde a menudo predice defectos como marcas de hundimiento o rebabas. Ajustar el espesor de la pared en función de los resultados previstos puede mejorar la calidad del producto final.

- Fortalecimiento de la estructura del molde : si las simulaciones muestran puntos débiles bajo presión, modifico la estructura del molde en consecuencia para lograr resistencia y garantizar la durabilidad.

Comprender cómo estas capacidades de software se traducen en beneficios tangibles puede mejorar significativamente el proceso de diseño para profesionales como Jacky, garantizando que los productos no solo cumplan con los estándares estéticos sino que también estén optimizados para la eficiencia de la producción en masa.

Lectura adicional

Para explorar más sobre las opciones de software de análisis de flujo de moldes, consulte estos recursos:

- Opciones de software de flujo de moldes16

- Mejora de la calidad del moldeo por inyección17

- Estrategias de prevención de defectos18

Las herramientas de software mejoran significativamente la precisión del análisis del flujo del molde.Verdadero

Las simulaciones y visualizaciones avanzadas de herramientas de software conducen a un análisis más preciso del flujo del molde, lo que reduce los defectos y mejora la eficiencia de la producción.

El análisis del flujo del molde no requiere software para obtener resultados precisos.FALSO

Contrariamente a esta afirmación, el software es esencial para simulaciones realistas y conocimientos detallados en el análisis del flujo del molde, lo que garantiza decisiones de diseño óptimas.

Conclusión

El análisis del flujo del molde optimiza el diseño del molde de inyección guiando la ubicación de las compuertas, los sistemas de canales y los canales de enfriamiento, lo que mejora significativamente la eficiencia de la producción y la calidad del producto.

-

Este enlace ofrece información más detallada sobre las metodologías de análisis de flujo de moldes y los beneficios para su proceso de diseño. ↩

-

Explore este enlace para obtener información más detallada sobre cómo optimizar el diseño de la puerta para mejorar la eficiencia del molde. ↩

-

Conozca los distintos tipos de compuertas y sus impactos específicos en la eficiencia del molde. ↩

-

Comprender los diseños de los sistemas de canales lo ayudará a mejorar la eficiencia de su molde de manera efectiva. ↩

-

Descubra cómo los sistemas de refrigeración afectan la eficiencia del molde y las formas de optimizarlos. ↩

-

Descubra estrategias para diseños efectivos de superficies de partición para prevenir defectos durante el desmolde. ↩

-

Obtenga información sobre cómo predecir posibles problemas durante el moldeado y cómo abordarlos tempranamente. ↩

-

Conozca los principios clave de diseño de canales que pueden mejorar sus procesos de moldeo por inyección. ↩

-

Descubra técnicas efectivas para equilibrar sistemas de canales en moldes de múltiples cavidades. ↩

-

Descubra cómo optimizar los sistemas de refrigeración en los diseños de rodetes para lograr una mayor eficiencia. ↩

-

Comprenda cómo prevenir defectos mediante estrategias eficaces del sistema de canales. ↩

-

Al hacer clic en este enlace, obtendrá información más detallada sobre técnicas de enfriamiento avanzadas que pueden mejorar la calidad del producto. ↩

-

Explore este enlace para conocer estrategias efectivas sobre cómo ajustar los parámetros de enfriamiento para obtener resultados óptimos. ↩

-

Este enlace ofrece estudios de casos prácticos sobre el diseño de puertas y su impacto en la eficiencia de la refrigeración. ↩

-

Conozca estrategias efectivas de diseño de moldes que pueden ayudar a prevenir defectos en el moldeo por inyección. ↩

-

Explore las mejores opciones de software que pueden mejorar sus capacidades de análisis de flujo de moldes y mejorar significativamente la precisión. ↩

-

Descubra cómo el análisis del flujo del molde puede prevenir defectos en el moldeo por inyección y optimizar los diseños de productos. ↩

-

Comprender el papel fundamental del diseño del sistema de refrigeración para mejorar la calidad de las piezas moldeadas mediante simulaciones efectivas. ↩