Você conhece esses botões de confiança em sua camisa favorita? Já se perguntou como eles acontecem?

As máquinas de moldagem por injeção criam moldes de botão projetando cavidades precisas, usando materiais como ABS ou PP e executando um processo de derretimento, injeção, resfriamento e ejeção do plástico.

Lembro -me da primeira vez que entrei em uma fábrica de mofo. O zumbido das máquinas, a dança precisa de metal e plástico - foi fascinante. Compreender o design do molde é crucial. As cavidades devem espelhar a forma do botão perfeitamente, enquanto os pinos do ejetor cutucam suavemente o produto acabado sem arranhão. Aprendi que a seleção de material é igualmente importante. ABS e PP são escolhas populares para sua durabilidade e acabamento. Observar o plástico derreter e fluir em moldes parecia testemunhar magia - a arte de transformar pellets simples em beleza funcional. E quando esses botões finalmente saem, legais e prontos para adornar uma nova peça, há uma sensação inegável de realização.

A moldagem por injeção usa apenas plástico ABS para moldes de botão.Falso

ABS e PP são comumente usados, não apenas ABS.

O resfriamento é uma etapa no processo de moldagem por injeção.Verdadeiro

O resfriamento solidifica o plástico na cavidade do molde.

- 1. Como o design do molde afeta a fabricação de botões?

- 2. Quais plásticos são melhores para fazer botões?

- 3. Como o processo de moldagem por injeção funciona para botões?

- 4. Por que o resfriamento é essencial na moldagem de botões?

- 5. Como você garante qualidade e consistência na produção de botões?

- 6. Conclusão

Você já se perguntou como algo tão pequeno quanto um botão pode conter tanta complexidade do design?

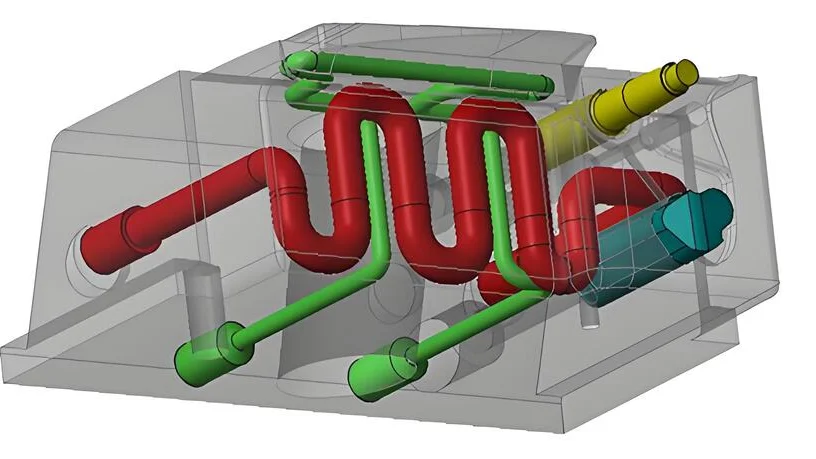

O design do molde é crucial na fabricação de botões, determinando a aparência do botão, garantindo a precisão do tamanho e aumentando a eficiência da produção através de cavidades bem elaboradas, sistemas de ejeção e portões para a uniformidade.

Importância do Design de Cavidade

Lembro-me da primeira vez que recebi uma olhada nos bastidores de como os botões são feitos. Era como espiar um mundo de minúscula precisão. No coração deste processo meticuloso está o design da cavidade. Imagine tentar esculpir uma mini obra -prima que se encaixa perfeitamente em seu molde - essa é a essência do design da cavidade na fabricação de botões. Cada cavidade é criada para corresponder às dimensões e recursos pretendidos do botão. Seja um botão circular simples ou uma forma mais complexa, a cavidade determina o formulário do botão.

| Aspecto da cavidade | Função |

|---|---|

| Forma e tamanho | Determina as dimensões do botão |

| Multi-cavidade | Aumenta a eficiência da produção |

Os moldes com várias cavernas são como a dúzia de um padeiro, mas para botões, permitindo que vários botões sejam formados de uma só vez, acelerando a produção e mantendo as coisas eficientes.

Considerações no sistema de ejeção

Um sistema de ejeção eficiente é um salva -vidas para esses botões minúsculos. Lembro -me de meu mentor apontando como os pinos do ejetor são como as mãos gentis que levantam cuidadosamente os botões sem deixar uma marca. Esses pinos precisam ser estrategicamente colocados, geralmente em áreas menos perceptíveis, como a parte de trás do botão. É essa atenção aos detalhes que garante que cada botão surja ilesos e prontos para uso.

Papel do design do portão

O design do portão na fabricação de mofo é como encontrar o local perfeito para sua pintura favorita - precisa ser justo para evitar estragar sua beleza. Ao colocar portões em áreas menos visíveis, os designers de moldes podem manter a superfície frontal de cada botão sem manchas.

Para saber mais sobre os princípios de moldagem por injeção 1 , o impacto do design do portão é crucial.

Impacto na seleção de materiais

Escolher o material certo é como escolher o tecido certo para um vestido - afeta tudo, desde a durabilidade até a aparência.

| Material | Propriedades |

|---|---|

| ABS | Durável, facilmente colorido |

| Polipropileno | Flexível, resistente a produtos químicos |

Materiais como ABS e polipropileno trazem forças diferentes para a mesa. O ABS é durável e facilmente colorido, enquanto o polipropileno oferece flexibilidade e resistência química. É fascinante como cada material pode aprimorar ou alterar a aparência e a sensação do produto final.

Explore os termoplásticos adequados para os botões 2 para ver como as escolhas materiais influenciam o design.

Compreendendo o processo de moldagem por injeção

Sempre comparado o processo de moldagem por injeção a um show de cozinha de alto risco-tudo deve ser perfeitamente cronometrado e medido. Os grânulos de plástico são derretidos e injetados em moldes, assim como ingredientes em uma receita que deve combinar perfeitamente para formar algo maior que suas partes. A precisão em cada estágio garante qualidade consistente.

- Fusão e injeção : o plástico é derretido e injetado sob pressão para encher perfeitamente as cavidades do molde.

- Resfriamento e ejeção : Uma vez preenchido, o plástico esfria e endurece antes de ser expulso suavemente pelo sistema de ejeção.

Mergulhe em como as máquinas de moldagem por injeção funcionam 3 para obter informações mais profundas sobre cada estágio desse processo.

Cada componente do design do molde contribui para a criação de botões de alta qualidade de maneira eficiente e consistente. Ao dominar esses fatores, podemos refinar nossa abordagem, otimizando o uso de recursos e a qualidade do produto.

Os moldes com várias cavernas reduzem o tempo de produção.Verdadeiro

Os moldes com várias cavernas permitem que vários botões sejam formados simultaneamente, aumentando a eficiência.

O ABS não é adequado para fabricação de botões.Falso

O ABS é durável e facilmente colorido, tornando -o ideal para a fabricação de botões.

Já se perguntou por que alguns botões se sentem melhor que outros? É tudo sobre a escolha de plástico!

Para fabricação de botões, o ABS oferece durabilidade, o polipropileno fornece flexibilidade e o policarbonato garante força. Esses plásticos são ideais para moldagem por injeção, garantindo qualidade e eficiência.

Entendendo os requisitos do material do botão

Selecionar o plástico certo é vital, pois influencia a durabilidade 4 , o acabamento e o custo do produto final. Vamos explorar três plásticos populares usados na produção de botões:

Acrilonitrila Butadieno Estireno ( ABS )

- Propriedades: esta é a sua opção para um botão forte e flexível que pode levar um pouco de desgaste. Seu acabamento suave é perfeito para cores vibrantes e designs detalhados.

- Uso: lembra -se daquela época em que eu estava tentando encontrar o botão perfeito para uma jaqueta? O ABS foi um salva -vidas porque manteve a estética sem sacrificar a força.

Polipropileno ( PP )

- Propriedades: se você está procurando algo leve e resistente a produtos químicos, PP é seu amigo. Tem aquele toque suave que você precisa.

- Propriedades: precisa de algo difícil como unhas? O PC é o seu objetivo para resistência de alto impacto.

Policarbonato ( PC )

- Propriedades: precisa de algo difícil como unhas? O PC é o seu objetivo para resistência de alto impacto.

- Uso: lembro -me de projetar uniformes que precisavam resistir a condições difíceis; do PC eram o ajuste perfeito.

| Tipo de plástico | Propriedade chave | Uso típico |

|---|---|---|

| ABS | Força e acabamento | Botões vibrantes e polidos |

| PP | Flexibilidade | Roupas com botões macios |

| PC | Resistência ao Impacto | Aplicações industriais |

Explorando o processo de moldagem por injeção

O processo de fabricação de botões geralmente envolve a moldagem de injeção 5 , que produz com eficiência altos volumes. Aqui está como funciona:

- Design de molde: todos os detalhes contam aqui. Do tamanho da cavidade aos sistemas de ejeção, tudo deve estar no ponto para evitar defeitos.

- Material Derretimento: Lembro-me de ter sido impressionado com a precisão necessária para aquecer os pellets de plástico da maneira certa-especialmente com ABS , que derrete entre 200-260 ° C.

- Injeção e resfriamento: o tempo é tudo. A maneira como o plástico fundido enche um molde e solidifica pode fazer ou quebrar o produto final.

Cada etapa garante que os botões atendam aos requisitos estéticos e funcionais, como enfatizado 6 por especialistas em mofo. A compreensão desses materiais e processos o ajudará a produzir botões de alta qualidade adaptados a necessidades específicas. Seja focado na estética ou na funcionalidade, a escolha do plástico certo faz toda a diferença.

Os botões ABS são ideais para cores vibrantes.Verdadeiro

O ABS oferece um acabamento suave, permitindo colorir e polimento fáceis.

O policarbonato é melhor para botões de desgaste de crianças suaves.Falso

O policarbonato é usado para aplicações de alto estresse, não botões macios.

Você já se perguntou como são feitos esses botões pequenos em sua camisa? Deixe -me levá -lo nos bastidores para o mundo fascinante da moldagem por injeção, onde a precisão e a criatividade se reúnem para tornar os objetos do cotidiano verdadeiramente notáveis.

O processo de moldagem por injeção para botões envolve moldar com cavidades especificadas, selecionar plásticos, derreter e injetar -os em moldes, resfriamento e ejetar. Isso permite uma produção consistente em larga escala com precisão.

Entendendo o design do molde para botões

Quando aprendi sobre o design do molde, parecia quebrar um código. O molde para botões é meticulosamente criado para garantir que ele se alinhe perfeitamente com o que imaginamos. Cada cavidade é como um pequeno plano do próprio botão. Lembro -me de ficar de pé na máquina enquanto ele carimbava moldes circulares, cada um com uma combinação perfeita para os botões circulares de que precisávamos.

Os sistemas de ejeção são igualmente fascinantes. Esses pinos do ejetor funcionam como pequenos dedos cutucando suavemente os botões acabados sem arranhão. E não vamos esquecer o design do portão - é o herói desconhecido que mantém nossos botões parecendo impecáveis, escondendo marcas nas partes menos visíveis.

Selecionando os materiais certos

Escolher o material certo parece escolher o ingrediente perfeito para uma receita. Eu experimentei vários plásticos, como acrilonitrila-butadieno-estireno ( ABS ) por sua durabilidade e acabamento suave-ideal para botões que precisam parecer elegantes. Depois, há polipropileno 7 ( PP ), que eu admiro por sua flexibilidade e resistência química. E para os botões resistentes que requerem força, o policarbonato ( PC ) faz o truque.

| Tipo de material | Propriedades |

|---|---|

| ABS | Acabamento durável e suave |

| PP | Flexível, resistente a produtos químicos |

| PC | Rígida, alta resistência |

O processo de moldagem por injeção

-

Derreter o material : alimentando esses grânulos de plástico na tremonha e vê-los se transformar em magia derretida em temperaturas precisas-como 200-260 ° C para ABS -é uma parte fascinante do processo.

-

Injeção no molde : uma vez derretido, é hora de injeção. É emocionante ver como a máquina canaliza habilmente esse líquido nas cavidades do molde. Passei inúmeras horas de ajuste fino para garantir uma distribuição uniforme, especialmente crucial para nossos pequenos designs de botões.

-

Resfriamento e ejeção : Finalmente, há uma pausa - a fase de resfriamento. A paciência é fundamental aqui, enquanto esperamos que o plástico solidifique. Uma vez resfriado, é o Showtime: o molde é aberto e os botões Pop perfeitamente formados, prontos para repetir esse ciclo fascinante.

aplicações específicas 8 , há muitos recursos para explorar.

O ABS é usado para seu acabamento suave na moldagem de botões.Verdadeiro

O ABS é escolhido por suas propriedades mecânicas e acabamento suave.

Os botões de policarbonato são conhecidos por sua flexibilidade.Falso

O policarbonato é rígido, não flexível; O PP oferece flexibilidade.

Você conhece aquele momento em que um simples ajuste faz toda a diferença? Isso é o que o resfriamento faz na moldagem de botões!

O resfriamento na moldagem de botões solidifica o plástico fundido, garantindo a forma, a qualidade e a durabilidade, enquanto afeta o tempo do ciclo e a eficiência energética, essencial para os botões sem defeitos.

O papel do refrigeração em solidificar o botão

Lembro -me da primeira vez que testemunhei o processo de moldagem de botões 9 . Foi fascinante ver como a fase de refrigeração desempenhou um papel fundamental para garantir que cada botão saísse da maneira correta. Durante esta fase, o plástico fundido solidifica dentro do molde, capturando todos os detalhes do design pretendido. O resfriamento adequado impede problemas como deformação ou preenchimento incompleto - obstáculos comuns se esta etapa for apressada.

Impacto na eficiência da produção

A velocidade e a precisão do equilíbrio são como caminhar uma corda bamba. Por um lado, o resfriamento mais rápido significa tempos de ciclo mais rápidos, aumentando a eficiência da produção. Por outro lado, o resfriamento apressado pode levar a defeitos, o que é algo que aprendi da maneira mais difícil! Imagine esperar por um lote apenas para encontrar imperfeições - é uma lição de paciência e precisão.

| Parâmetro | Efeito no resfriamento |

|---|---|

| Material do molde | A condutividade afeta a velocidade |

| Canais de resfriamento | O design influencia a uniformidade |

| Tipo de plástico | Diferentes plásticos têm necessidades de resfriamento variadas |

Design de sistemas de refrigeração

Projetar estrategicamente sistemas de refrigeração 10 é uma forma de arte. Na minha experiência, a colocação de canais de resfriamento garante a distribuição de temperatura uniforme, evitando pontos de acesso que podem prejudicar a superfície de um botão. Eu já vi como o resfriamento desigual pode deixar marcas de estresse - algo que nenhum designer deseja.

- Exemplo : imagem de um botão emergindo com uma superfície irregular devido ao mau design de resfriamento; É frustrante, mas evitável.

Eficiência energética e implicações de custo

O resfriamento eficaz não se trata apenas de qualidade - também se trata de sustentabilidade e economia de custos. Ao ajustar o tempo de resfriamento 11 , podemos reduzir o consumo de energia, reduzir os custos operacionais e diminuir nosso impacto ambiental. Todo ajuste ajuda a diminuir nossa pegada de carbono, mantendo a produção de alta qualidade.

Com essas idéias, profissionais como Jacky podem refinar seus processos de moldagem por botões para equilibrar perfeitamente a estética e a funcionalidade. Trata -se de criar perfeição com cada imprensa do molde.

O resfriamento afeta o tempo do ciclo de moldagem por botões.Verdadeiro

O resfriamento adequado reduz o tempo do ciclo, aumentando a eficiência da produção.

O resfriamento desigual leva a superfícies de botões perfeitas.Falso

O resfriamento desigual causa marcas de estresse e superfícies irregulares nos botões.

Já se perguntou como os botões dos seus gadgets favoritos são feitos com tanta precisão e consistência? É um processo fascinante!

Garanta a qualidade e a consistência do botão através do design preciso do molde, seleção estratégica de materiais e moldagem meticulosa de injeção, garantindo produtos confiáveis e visualmente atraentes.

Entendendo o design do molde para botões

Quando mergulhei no design do molde, parecia reunir um quebra -cabeça complexo. Imagine criar um molde de botão 12 que precisa capturar todos os pequenos detalhes. Tudo começa com as cavidades de criação que combinam perfeitamente com as dimensões do botão. O sistema de ejeção entra em jogo, garantindo que cada botão apareça suavemente sem problemas. E não vamos esquecer o design do portão - aqueles pequenos gateways precisam estar perfeitamente posicionados para evitar manchas desagradáveis.

| Componente | Função |

|---|---|

| Design de cavidade | Combina o tamanho/forma do botão |

| Sistema de ejeção | Remoção suave dos botões |

| Projeto de portão | Minimiza manchas da superfície |

Seleção de material para consistência

Ah, a alegria de escolher o material certo! Lembro -me de ficar em frente a uma prateleira forrada com pellets de plástico, me sentindo uma criança em uma loja de doces. Há abdominais para o seu acabamento suave - perfeito para essas cores vibrantes. Depois, há PP , o objetivo para flexibilidade e resistência química, como um velho amigo confiável. E para esses botões super-duplos, o PC é o caminho a percorrer.

- ABS : acabamento suave, facilmente colorido

- Pp : flexível, resistente a produtos químicos

- PC : alta resistência, rígido

O processo de moldagem por injeção explicou

Agora, o processo de moldagem por injeção 13 - é onde a mágica realmente acontece. Começa com os grânulos de plástico derretidos até que estejam adequados para injeção nos moldes. Passei inúmeras horas ajustando as configurações de temperatura e pressão para obter o botão perfeito sempre. Você ficaria surpreso com a forma como esses ajustes podem transformar o produto final.

Etapas do processo:

- Derretimento : Os pellets são derretidos na máquina.

- Injeção : O plástico fundido é injetado em moldes.

- Resfriamento : O plástico esfria e solidifica antes da ejeção.

Cada etapa requer precisão e cuidado. Ao ajustar esses processos, posso garantir que cada botão não apenas atenda, mas exceda as expectativas de qualidade. Para aqueles que estão ansiosos para aprender mais sobre técnicas avançadas, mergulhar em avanços de moldagem por injeção de plástico 14 pode ser incrivelmente gratificante.

Os botões ABS são altamente flexíveis.Falso

O ABS é conhecido por um acabamento suave, não por flexibilidade.

O design do portão minimiza as manchas da superfície nos botões.Verdadeiro

Os portões estrategicamente colocados ajudam a reduzir as imperfeições da superfície.

Conclusão

As máquinas de moldagem por injeção criam moldes de botão através do projeto preciso da cavidade, seleção de material e um processo de fusão, injeção, resfriamento e ejeção de plástico para produção eficiente.

-

Aprenda sobre a influência do design do portão na estética do produto e integridade estrutural. ↩

-

Descubra quais termoplásticos oferecem propriedades ideais para criar botões duráveis. ↩

-

Entenda os principais processos envolvidos na moldagem por injeção para produção eficiente. ↩

-

Descubra por que a durabilidade é crucial para garantir que os botões suportem o desgaste diário. ↩

-

Aprenda sobre a eficiência da moldagem por injeção na produção de botões uniformes e de alta qualidade. ↩

-

Explore como o design preciso do molde aprimora a qualidade estética e funcional do botão. ↩

-

Aprenda sobre os benefícios do polipropileno na moldagem por injeção, incluindo flexibilidade e resistência química. ↩

-

Explore os guias detalhados sobre as técnicas de design de moldes para aprimorar a compreensão e a aplicação. ↩

-

Saiba mais sobre como os botões são moldados usando técnicas de injeção. ↩

-

Descubra estratégias eficazes para projetar sistemas de refrigeração em moldes. ↩

-

Encontre diretrizes para determinar os tempos de resfriamento ideais para diferentes plásticos. ↩

-

Saiba como o design preciso do molde melhora a eficiência e a qualidade da produção de botões. ↩

-

Entenda as etapas essenciais para obter botões uniformes e sem defeitos. ↩

-

Descubra os métodos de ponta para aumentar ainda mais a qualidade e a eficiência da produção. ↩