Kennst du die zuverlässigen Knöpfe an deinem Lieblingshemd? Hast du dich jemals gefragt, wie sie entstehen?

Spritzgießmaschinen stellen Knopfformen her, indem sie präzise Kavitäten entwerfen, Materialien wie ABS oder PP und einen Prozess des Schmelzens, Einspritzens, Abkühlens und Auswerfens des Kunststoffs durchführen.

Ich erinnere mich noch gut an meinen ersten Besuch in einer Formenfabrik. Das Summen der Maschinen, das präzise Zusammenspiel von Metall und Kunststoff – es war faszinierend. Das Verständnis für die Konstruktion von Formen ist entscheidend. Die Kavitäten müssen die Form des Knopfes perfekt widerspiegeln, während Auswerferstifte das fertige Produkt sanft und kratzerfrei herausdrücken. Ich lernte, dass die Materialwahl genauso wichtig ist. ABS und PP sind aufgrund ihrer Haltbarkeit und Oberflächenbeschaffenheit beliebte Materialien. Zuzusehen, wie der Kunststoff schmolz und in die Formen floss, war wie Magie – die Kunst, einfache Granulate in funktionale Schönheit zu verwandeln. Und wenn die Knöpfe schließlich abgekühlt und bereit sind, ein neues Kleidungsstück zu schmücken, stellt sich ein unbeschreibliches Gefühl der Zufriedenheit ein.

Beim Spritzgussverfahren wird für Knopfformen ausschließlich ABS-Kunststoff verwendet.FALSCH

Häufig werden ABS und PP verwendet, nicht nur ABS.

Die Kühlung ist ein Schritt im Spritzgießprozess.WAHR

Durch die Abkühlung verfestigt sich der Kunststoff im Formhohlraum.

- 1. Wie beeinflusst die Formgestaltung die Knopfherstellung?

- 2. Welche Kunststoffe eignen sich am besten zur Herstellung von Knöpfen?

- 3. Wie funktioniert das Spritzgussverfahren für Knöpfe?

- 4. Warum ist Kühlung beim Formen von Knöpfen unerlässlich?

- 5. Wie stellen Sie Qualität und Konsistenz bei der Knopfproduktion sicher?

- 6. Abschluss

Haben Sie sich jemals gefragt, wie etwas so Kleines wie ein Knopf so viel Designkomplexität beinhalten kann?

Bei der Knopfherstellung spielt die Formgestaltung eine entscheidende Rolle, da sie das Aussehen des Knopfes bestimmt, die Maßgenauigkeit sicherstellt und die Produktionseffizienz durch präzise gefertigte Kavitäten, Auswurfsysteme und Angüsse für eine gleichmäßige Fertigung steigert.

Bedeutung der Hohlraumgestaltung

Ich erinnere mich noch gut an den Moment, als ich zum ersten Mal einen Blick hinter die Kulissen der Knopfherstellung werfen durfte. Es war, als würde ich in eine Welt winziger Präzision blicken. Im Zentrum dieses akribischen Prozesses steht die Formgebung der Form. Stellen Sie sich vor, Sie versuchen, ein kleines Meisterwerk zu formen, das perfekt in seine Form passt – genau darum geht es bei der Formgebung von Knöpfen. Jede Form wird so gestaltet, dass sie den gewünschten Abmessungen und Merkmalen des Knopfes entspricht. Ob einfacher runder Knopf oder komplexere Form – die Form bestimmt die Gestalt des Knopfes.

| Hohlraumansicht | Funktion |

|---|---|

| Form und Größe | Bestimmt die Abmessungen der Schaltfläche |

| Mehrkammer-System | Steigert die Produktionseffizienz |

Mehrfachformen sind wie ein Dutzend Backformen, nur eben für Knöpfe. Sie ermöglichen die gleichzeitige Herstellung mehrerer Knöpfe, beschleunigen die Produktion und sorgen für einen effizienten Ablauf.

Überlegungen zum Ausstoßsystem

Ein effizientes Auswurfsystem ist für diese winzigen Knöpfe Gold wert. Ich erinnere mich, wie mein Mentor erklärte, dass die Auswurfstifte wie sanfte Hände sind, die die Knöpfe vorsichtig herausheben, ohne Spuren zu hinterlassen. Diese Stifte müssen strategisch platziert werden, oft an unauffälligen Stellen wie der Rückseite des Knopfes. Diese Liebe zum Detail sorgt dafür, dass jeder Knopf unbeschädigt und einsatzbereit ist.

Rolle des Tordesigns

Die Gestaltung des Angusskanals im Formenbau ist wie die Suche nach dem perfekten Platz für Ihr Lieblingsgemälde – er muss genau stimmen, um dessen Schönheit nicht zu beeinträchtigen. Indem die Angüsse an weniger sichtbaren Stellen platziert werden, können Formenbauer die Vorderseite jedes Knopfes makellos halten.

Für weitere Informationen zu des Spritzgießens¹ ist es entscheidend, den Einfluss der Angussgestaltung zu verstehen.

Auswirkungen der Materialauswahl

Die Wahl des richtigen Materials ist wie die Auswahl des richtigen Stoffes für ein Kleid – sie beeinflusst alles, von der Haltbarkeit bis zum Aussehen.

| Material | Eigenschaften |

|---|---|

| ABS | Strapazierfähig, leicht zu färben |

| Polypropylen | Flexibel, chemikalienbeständig |

Materialien wie ABS und Polypropylen bringen unterschiedliche Vorteile mit sich. ABS ist langlebig und lässt sich leicht einfärben, während Polypropylen Flexibilität und Chemikalienbeständigkeit bietet. Es ist faszinierend, wie jedes Material das Aussehen und die Haptik des Endprodukts beeinflussen kann.

Erkunden Sie Thermoplaste, die für Knöpfe geeignet sind , um zu sehen, wie die Materialwahl das Design beeinflusst.

Den Spritzgießprozess verstehen

Ich vergleiche den Spritzgießprozess immer mit einer Kochshow, bei der es um alles geht – alles muss perfekt getimt und abgemessen sein. Die Kunststoffgranulate werden geschmolzen und in Formen gespritzt, ähnlich wie die Zutaten in einem Rezept, die sich nahtlos verbinden müssen, um etwas zu ergeben, das mehr ist als die Summe seiner Teile. Präzision in jedem Arbeitsschritt gewährleistet gleichbleibende Qualität.

- Schmelzen & Einspritzen : Der Kunststoff wird geschmolzen und unter Druck eingespritzt, um die Formhohlräume perfekt zu füllen.

- Kühlung & Auswurf : Nach dem Befüllen kühlt der Kunststoff ab und härtet aus, bevor er vom Auswurfsystem reibungslos ausgeworfen wird.

Tauchen Sie ein in die Funktionsweise von Spritzgießmaschinen 3 , um tiefere Einblicke in jede Phase dieses Prozesses zu erhalten.

Jede Komponente der Formenkonstruktion trägt dazu bei, hochwertige Knöpfe effizient und gleichbleibend herzustellen. Durch die Beherrschung dieser Faktoren können wir unseren Ansatz verfeinern und sowohl den Ressourceneinsatz als auch die Produktqualität optimieren.

Mehrfachformen verkürzen die Produktionszeit.WAHR

Mehrfachformen ermöglichen die gleichzeitige Herstellung mehrerer Knöpfe und steigern so die Effizienz.

ABS ist für die Herstellung von Knöpfen ungeeignet.FALSCH

ABS ist langlebig und lässt sich leicht einfärben, wodurch es sich ideal für die Herstellung von Knöpfen eignet.

Haben Sie sich jemals gefragt, warum sich manche Knöpfe einfach besser anfühlen als andere? Es liegt alles an der Wahl des Kunststoffs!

Für die Knopfherstellung ABS Langlebigkeit, Polypropylen Flexibilität und Polycarbonat Festigkeit. Diese Kunststoffe eignen sich ideal für das Spritzgießen und garantieren Qualität und Effizienz.

Anforderungen an das Knopfmaterial verstehen

Die Wahl des richtigen Kunststoffs ist entscheidend, da sie die Haltbarkeit⁴, die Oberflächenbeschaffenheit und die Kosten des Endprodukts beeinflusst . Schauen wir uns drei gängige Kunststoffe an, die in der Knopfherstellung verwendet werden:

Acrylnitril-Butadien-Styrol ( ABS )

- Eigenschaften: Dieser robuste und flexible Knopf ist ideal für alle, die einen gewissen Verschleiß aushalten möchten. Seine glatte Oberfläche eignet sich perfekt für leuchtende Farben und detailreiche Designs.

- Anwendungsbeispiel: Erinnern Sie sich noch, als ich den perfekten Knopf für eine Jacke suchte? ABS war da ein echter Lebensretter, denn es bewahrte die Ästhetik, ohne an Festigkeit einzubüßen.

Polypropylen ( PP )

- Eigenschaften: Wenn Sie ein leichtes und chemikalienbeständiges Material suchen, PP genau das Richtige. Es bietet die gewünschte weiche Haptik.

- Anwendung: Denken Sie an Ihre kuscheligen Pullover oder Ihre Outdoor-Ausrüstung – PP- Knöpfe sorgen für ein angenehmes Tragegefühl.

Polycarbonat ( PC )

- Eigenschaften: Sie brauchen etwas extrem Robustes? Polycarbonat (PC) genau das Richtige für Sie, wenn es um hohe Stoßfestigkeit geht.

- Anwendung: Ich erinnere mich daran, Uniformen entworfen zu haben, die auch rauen Bedingungen standhalten mussten; PC- Knöpfe waren dafür perfekt geeignet.

| Kunststofftyp | Schlüsselobjekt | Typische Verwendung |

|---|---|---|

| ABS | Festigkeit und Finish | Leuchtende, polierte Knöpfe |

| PP | Flexibilität | Kleidungsstücke mit weichen Knöpfen |

| PC | Schlagfestigkeit | Industrielle Anwendungen |

Erkundung des Spritzgießverfahrens

Die Herstellung von Knöpfen erfolgt häufig im Spritzgussverfahren⁵ , das eine effiziente Produktion großer Stückzahlen ermöglicht. So funktioniert es:

- Werkzeugkonstruktion: Hier zählt jedes Detail. Von der Kavitätsgröße bis hin zu den Auswerfersystemen muss alles perfekt sein, um Defekte zu vermeiden.

- Materialschmelzen: Ich erinnere mich daran, wie erstaunt ich über die Präzision war, die nötig war, um diese Kunststoffpellets genau richtig zu erhitzen – insbesondere bei ABS , das zwischen 200 und 260 °C schmilzt.

- Spritzgießen & Abkühlen: Das Timing ist entscheidend. Die Art und Weise, wie geschmolzener Kunststoff die Form füllt und erstarrt, kann über Erfolg oder Misserfolg des Endprodukts entscheiden.

Jeder Arbeitsschritt gewährleistet, dass die Knöpfe sowohl ästhetischen als auch funktionalen Anforderungen genügen, wie im betonen . Das Verständnis dieser Materialien und Prozesse hilft Ihnen, hochwertige, auf spezifische Bedürfnisse zugeschnittene Knöpfe herzustellen. Ob Ästhetik oder Funktionalität im Vordergrund stehen – die Wahl des richtigen Kunststoffs ist entscheidend.

ABS-Knöpfe eignen sich ideal für leuchtende Farben.WAHR

ABS bietet eine glatte Oberfläche und ermöglicht so ein einfaches Einfärben und Polieren.

Polycarbonat eignet sich am besten für Knöpfe an weicher Kinderkleidung.FALSCH

Polycarbonat wird für Anwendungen mit hoher Beanspruchung verwendet, nicht für weiche Knöpfe.

Haben Sie sich jemals gefragt, wie die kleinen Knöpfe an Ihrem Hemd hergestellt werden? Lassen Sie mich Sie hinter die Kulissen der faszinierenden Welt des Spritzgussverfahrens entführen, wo Präzision und Kreativität zusammenkommen, um Alltagsgegenstände zu etwas ganz Besonderem zu machen.

Das Spritzgießverfahren für Knöpfe umfasst das Formen mit vorgegebenen Kavitäten, die Auswahl des Kunststoffs, das Schmelzen und Einspritzen in die Formen, das Abkühlen und das Auswerfen. Dies ermöglicht eine präzise und gleichbleibende Produktion in großem Maßstab.

Formendesign für Knöpfe verstehen

Als ich zum ersten Mal etwas über Formenbau hörte, kam es mir vor, als hätte ich einen Code geknackt. Die Form für Knöpfe wird mit größter Sorgfalt gefertigt, um sicherzustellen, dass sie perfekt zu unserer Vorstellung passt. Jede Vertiefung ist wie ein winziger Bauplan des Knopfes selbst. Ich erinnere mich, wie ich staunend vor der Maschine stand, als sie runde Formen ausstanzte, jede einzelne ein perfektes Abbild der benötigten runden Knöpfe.

Auswurfmechanismen sind genauso faszinierend. Diese Auswerferstifte wirken wie kleine Finger, die die fertigen Knöpfe sanft und kratzfrei herausdrücken. Und nicht zu vergessen die Formgebung des Angusses – sie ist der unbesungene Held, der dafür sorgt, dass unsere Knöpfe makellos aussehen, indem er Spuren an den weniger sichtbaren Stellen kaschiert.

Die Auswahl der richtigen Materialien

Die Wahl des richtigen Materials ist wie die Suche nach der perfekten Zutat für ein Rezept. Ich habe mit verschiedenen Kunststoffen experimentiert, zum Beispiel mit Acrylnitril-Butadien-Styrol ( ABS ) wegen seiner Langlebigkeit und glatten Oberfläche – ideal für Knöpfe, die elegant aussehen sollen. Dann gibt es noch Polypropylen 7 ( PP ), das ich für seine Flexibilität und Chemikalienbeständigkeit schätze. Und für robuste Knöpfe, die Stabilität erfordern, ist Polycarbonat ( PC ) die beste Wahl.

| Materialtyp | Eigenschaften |

|---|---|

| ABS | Strapazierfähige, glatte Oberfläche |

| PP | Flexibel, chemikalienbeständig |

| PC | Steif, hochfest |

Das Spritzgießverfahren

-

Das Schmelzen des Materials : Das Einfüllen der Kunststoffpellets in den Trichter und das Beobachten, wie sie sich bei präzisen Temperaturen – wie z. B. 200-260 °C für ABS – in geschmolzenes Material verwandeln, ist ein faszinierender Teil des Prozesses.

-

Einspritzen in die Form : Sobald die Masse geschmolzen ist, kann das Einspritzen beginnen. Es ist faszinierend zu sehen, wie die Maschine die Flüssigkeit präzise in die Formhohlräume leitet. Ich habe unzählige Stunden damit verbracht, den Druck feinabzustimmen, um eine gleichmäßige Verteilung zu gewährleisten – besonders wichtig für unsere winzigen Knöpfe.

-

Abkühlen und Auswerfen : Nun folgt eine kurze Pause – die Abkühlphase. Geduld ist hier gefragt, während wir warten, bis der Kunststoff aushärtet. Sobald er abgekühlt ist, geht es los: Die Form öffnet sich, und perfekt geformte Knöpfe kommen zum Vorschein – bereit, diesen faszinierenden Zyklus zu wiederholen.

Für detailliertere Einblicke in die Konstruktion von Formen für spezifische Anwendungen 8 gibt es zahlreiche Quellen, die man erkunden kann.

ABS wird aufgrund seiner glatten Oberfläche bei der Knopfherstellung verwendet.WAHR

ABS wird aufgrund seiner mechanischen Eigenschaften und seiner glatten Oberfläche gewählt.

Polycarbonatknöpfe sind für ihre Flexibilität bekannt.FALSCH

Polycarbonat ist starr, nicht flexibel; PP bietet Flexibilität.

Kennen Sie das Gefühl, wenn eine kleine Anpassung den entscheidenden Unterschied macht? Genau das bewirkt Kühlung beim Formen von Knöpfen!

Durch die Abkühlung beim Knopfformen verfestigt sich der geschmolzene Kunststoff, wodurch Form, Qualität und Haltbarkeit gewährleistet werden. Gleichzeitig werden Zykluszeit und Energieeffizienz beeinflusst, was für fehlerfreie Knöpfe unerlässlich ist.

Die Rolle der Kühlung bei der Verfestigung des Knopfes

Ich erinnere mich noch gut an das erste Mal, als ich den Prozess der Knopfformung miterlebte . Es war faszinierend zu sehen, wie die Abkühlphase eine entscheidende Rolle dabei spielte, dass jeder Knopf perfekt wurde. Während dieser Phase erstarrt der geschmolzene Kunststoff in der Form und erfasst jedes Detail des gewünschten Designs. Durch die richtige Abkühlung werden Probleme wie Verzug oder unvollständige Füllung vermieden – häufige Schwierigkeiten, die auftreten, wenn dieser Schritt zu schnell ausgeführt wird.

Auswirkungen auf die Produktionseffizienz

Geschwindigkeit und Präzision in Einklang zu bringen, ist ein Balanceakt. Einerseits bedeutet schnellere Kühlung kürzere Zykluszeiten und damit eine höhere Produktionseffizienz. Andererseits kann übereilte Kühlung zu Fehlern führen – eine Erfahrung, die ich schmerzlich machen musste! Stellen Sie sich vor, Sie warten auf eine Charge und entdecken dann Mängel – eine Lektion in Geduld und Präzision.

| Parameter | Auswirkung auf die Kühlung |

|---|---|

| Formmaterial | Die Leitfähigkeit beeinflusst die Geschwindigkeit |

| Kühlkanäle | Designeinflüsse auf die Einheitlichkeit |

| Kunststofftyp | Unterschiedliche Kunststoffe haben unterschiedliche Kühlbedürfnisse |

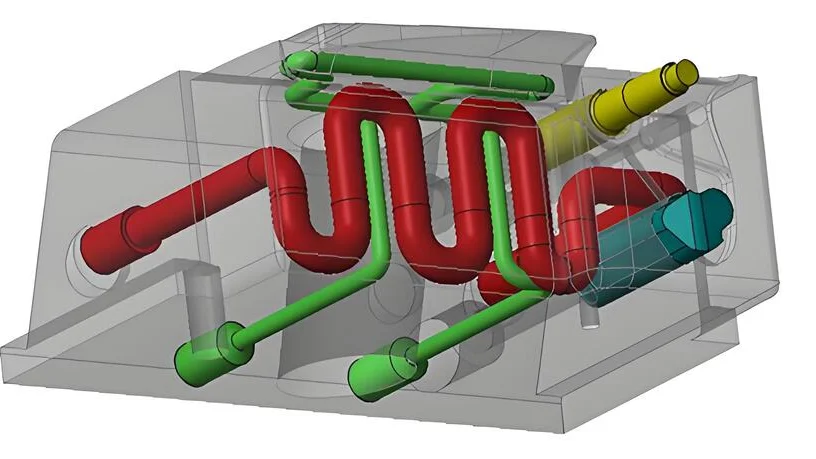

Auslegung von Kühlsystemen

Die strategische Gestaltung von Kühlsystemen ist eine Kunst. Meiner Erfahrung nach gewährleistet die korrekte Platzierung der Kühlkanäle eine gleichmäßige Temperaturverteilung und vermeidet so Hotspots, die die Oberfläche eines Knopfes beschädigen können. Ich habe gesehen, wie ungleichmäßige Kühlung Spannungsrisse hinterlassen kann – etwas, das kein Designer möchte .

- Beispiel : Stellen Sie sich einen Knopf vor, der aufgrund mangelhafter Kühlung eine unebene Oberfläche aufweist; das ist ärgerlich, aber vermeidbar.

Energieeffizienz und Kostenfolgen

Effektive Kühlung ist nicht nur eine Frage der Qualität, sondern auch der Nachhaltigkeit und Kosteneinsparung. Durch die Feinabstimmung der Kühlzeit 11 können wir den Energieverbrauch senken, die Betriebskosten reduzieren und unsere Umweltbelastung verringern. Jede Anpassung trägt dazu bei, unseren CO₂-Fußabdruck zu verringern und gleichzeitig eine hohe Produktionsqualität zu gewährleisten.

Mit diesen Erkenntnissen können Fachleute wie Jacky ihre Prozesse zur Knopfformung optimieren und Ästhetik und Funktionalität nahtlos in Einklang bringen. Es geht darum, mit jedem Pressvorgang Perfektion zu erreichen.

Die Kühlung beeinflusst die Zykluszeit beim Formen der Knöpfe.WAHR

Durch eine angemessene Kühlung werden die Zykluszeiten verkürzt und die Produktionseffizienz gesteigert.

Ungleichmäßige Kühlung führt zu perfekten Tastenoberflächen.FALSCH

Ungleichmäßige Kühlung verursacht Spannungsrisse und unregelmäßige Oberflächen an den Knöpfen.

Haben Sie sich jemals gefragt, wie die Knöpfe Ihrer Lieblingsgeräte mit solch einer Präzision und Gleichmäßigkeit hergestellt werden? Es ist ein faszinierender Prozess!

Durch präzises Formendesign, strategische Materialauswahl und sorgfältiges Spritzgießen gewährleisten wir die Qualität und Konsistenz der Knöpfe und garantieren so zuverlässige und optisch ansprechende Produkte.

Formendesign für Knöpfe verstehen

Als ich mich zum ersten Mal mit Formenbau beschäftigte, kam es mir vor wie das Zusammensetzen eines komplexen Puzzles. Stellen Sie sich vor, Sie erstellen eine Knopfform , die jedes noch so kleine Detail präzise wiedergeben muss. Alles beginnt mit der Herstellung von Kavitäten, die exakt den Abmessungen des Knopfes entsprechen. Anschließend kommt das Auswurfsystem zum Einsatz, das dafür sorgt, dass jeder Knopf reibungslos und ohne Probleme herausspringt. Und nicht zu vergessen die Angussform – diese winzigen Öffnungen müssen perfekt platziert sein, um unschöne Unebenheiten zu vermeiden.

| Komponente | Funktion |

|---|---|

| Hohlraumgestaltung | Passt zu Knopfgröße/-form |

| Auswurfsystem | Reibungsloses Entfernen der Knöpfe |

| Tordesign | Minimiert Oberflächenunreinheiten |

Materialauswahl für Konsistenz

Ach, die Freude, das richtige Material auszuwählen! Ich erinnere mich, wie ich vor einem Regal voller Kunststoffgranulat stand und mich wie ein Kind im Süßwarenladen fühlte. Da ist ABS mit seiner glatten Oberfläche – perfekt für leuchtende Farben. Dann gibt es PP , das Material der Wahl für Flexibilität und Chemikalienbeständigkeit, wie ein zuverlässiger alter Freund. Und für besonders robuste Knöpfe PC die beste Wahl.

- ABS : Glatte Oberfläche, leicht zu färben

- PP : Flexibel, chemikalienbeständig

- PC : Hochfest, starr

Der Spritzgießprozess erklärt

Nun zum Spritzgießprozess 13 – hier geschieht die wahre Magie. Es beginnt mit dem Schmelzen der Kunststoffgranulate, bis sie die perfekte Konsistenz für das Einspritzen in die Formen haben. Ich habe unzählige Stunden damit verbracht, die Temperatur- und Druckeinstellungen zu optimieren, um jedes Mal den perfekten Knopf zu erhalten. Sie würden staunen, wie sehr diese Anpassungen das Endprodukt verändern können.

Prozessschritte:

- Schmelzen : Die Pellets werden in der Maschine geschmolzen.

- Spritzgießen : Geschmolzener Kunststoff wird in Formen eingespritzt.

- Abkühlung : Der Kunststoff kühlt ab und verfestigt sich vor dem Auswerfen.

Jeder Schritt erfordert Präzision und Sorgfalt. Durch die Feinabstimmung dieser Prozesse kann ich sicherstellen, dass jeder Knopf die Qualitätsanforderungen nicht nur erfüllt, sondern übertrifft. Für alle, die mehr über fortgeschrittene Techniken erfahren möchten, kann die Auseinandersetzung mit den Fortschritten im Kunststoffspritzguss (Band 14) äußerst lohnend sein.

ABS-Knöpfe sind sehr flexibel.FALSCH

ABS ist bekannt für seine glatte Oberfläche, nicht für seine Flexibilität.

Das Gate-Design minimiert Oberflächenfehler an den Tasten.WAHR

Strategisch platzierte Tore tragen dazu bei, Oberflächenunebenheiten zu reduzieren.

Abschluss

Spritzgießmaschinen stellen Knopfformen durch präzise Kavitätengestaltung, Materialauswahl und einen mehrstufigen Prozess des Schmelzens, Einspritzens, Abkühlens und Auswerfens von Kunststoff für eine effiziente Produktion her.

-

Erfahren Sie mehr über den Einfluss des Tordesigns auf die Produktästhetik und die strukturelle Integrität. ↩

-

Entdecken Sie, welche Thermoplaste ideale Eigenschaften für die Herstellung langlebiger Knöpfe bieten. ↩

-

Verstehen Sie die wichtigsten Prozesse beim Spritzgießen, um eine effiziente Produktion zu gewährleisten. ↩

-

Erfahren Sie, warum Langlebigkeit entscheidend ist, damit Knöpfe dem täglichen Verschleiß standhalten. ↩

-

Erfahren Sie mehr über die Effizienz des Spritzgussverfahrens bei der Herstellung gleichmäßiger, hochwertiger Knöpfe. ↩

-

Erfahren Sie, wie präzises Formdesign die ästhetische und funktionelle Qualität von Knöpfen verbessert. ↩

-

Erfahren Sie mehr über die Vorteile von Polypropylen beim Spritzgießen, einschließlich Flexibilität und Chemikalienbeständigkeit. ↩

-

Entdecken Sie detaillierte Anleitungen zu Formenkonstruktionstechniken, um Ihr Verständnis und Ihre Anwendung zu verbessern. ↩

-

Erfahren Sie mehr darüber, wie Knöpfe mithilfe von Spritzgussverfahren hergestellt werden. ↩

-

Entdecken Sie effektive Strategien für die Konstruktion von Kühlsystemen in Formen. ↩

-

Finden Sie Richtlinien zur Bestimmung der idealen Abkühlzeiten für verschiedene Kunststoffe. ↩

-

Erfahren Sie, wie präzises Formendesign die Effizienz und Qualität der Knopfproduktion verbessert. ↩

-

Verstehen Sie die wesentlichen Schritte zur Herstellung gleichmäßiger und fehlerfreier Knöpfe. ↩

-

Entdecken Sie innovative Methoden zur weiteren Steigerung von Produktionsqualität und -effizienz. ↩