Você já pensou em como as menores peças na moldagem por injeção podem arruinar ou melhorar um projeto?

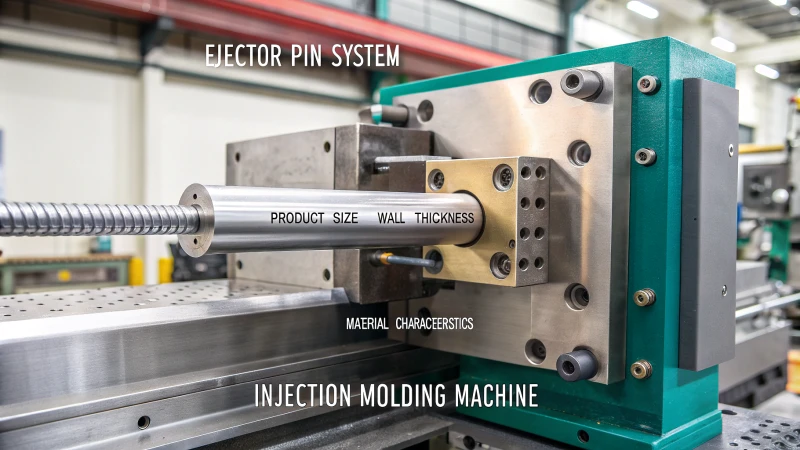

A resistência de um pino ejetor depende de muitas coisas. O tamanho e a forma do produto são importantes. O mesmo acontece com a espessura da parede e o design do molde. As propriedades dos materiais também são importantes. O tamanho e a resistência dos próprios pinos também desempenham um papel. Conhecer esses fatores ajuda a remover peças dos moldes rapidamente. Isso evita danos.

Quando comecei a explorar a moldagem por injeção, fiquei realmente surpreso. Pequenas coisas como um pino ejetor podem mudar tudo. Certa vez, trabalhei em um projeto desafiador. O produto tinha tamanho e formato grandes. Superfícies maiores significavam forças de retenção mais fortes. A liberação precisava de mais força.

Outra vez, enfrentei um design complicado. Tinha buracos profundos. Foi como tirar uma rolha presa de uma garrafa! Entendi então como é crucial conhecer cada fator. O design do material e do ejetor são importantes. Cada parte é importante. A rugosidade da superfície ou a resistência do pino afetam o processo. Aprender esses detalhes é como ter uma ferramenta secreta. É a chave para dominar o design de moldes.

O tamanho do produto afeta a força de ejeção de um pino ejetor.Verdadeiro

Produtos maiores geralmente requerem mais força para serem ejetados dos moldes.

O material do pino ejetor não influencia a força de ejeção.Falso

A resistência e durabilidade do material afetam a quantidade de força que ele pode exercer.

- 1. Como o tamanho e a forma do produto afetam a força de ejeção?

- 2. Por que a espessura da parede do produto é importante para a força de ejeção?

- 3. Como a estrutura do molde afeta a força de ejeção?

- 4. Como as características do material plástico influenciam a força de ejeção?

- 5. Por que as dimensões do pino ejetor e a resistência do material são tão importantes?

- 6. Conclusão

Como o tamanho e a forma do produto afetam a força de ejeção?

Você já pensou por que alguns produtos escorregam suavemente dos moldes, enquanto outros grudam teimosamente?

O tamanho e a forma do produto são realmente de grande importância na decisão da força de ejeção. Eles afetam a quantidade de contato e atrito que existe com as superfícies do molde. Produtos grandes ou de formato complexo geralmente precisam de mais força para serem retirados. Isso acontece por causa das forças de retenção extras.

A influência do tamanho do produto

Lembro-me da primeira vez que percebi o quanto o tamanho de um produto impacta no processo de ejeção. Na fabricação, produtos maiores têm mais contato com o molde, resultando em maiores forças de retenção. Por exemplo, um invólucro de plástico grande pode precisar de um pino ejetor 1 para superar o atrito durante a desmoldagem.

| Tamanho do produto | Força de ejeção necessária |

|---|---|

| Pequeno | Baixo |

| Médio | Moderado |

| Grande | Alto |

O papel do formato do produto

As formas também são complicadas. Formas complexas, como aquelas com furos profundos e recortes, aumentam a dificuldade de desmoldagem. Foi como tentar abrir a tampa de um pote teimoso. Esses contornos intrincados podem causar distribuição desigual de tensão, necessitando de uma 2 maior para evitar danos.

Considerações sobre espessura de parede

A espessura da parede também é importante. Paredes mais espessas encolhem mais durante o resfriamento, tornando mais forte a força de retenção contra o molde. Por exemplo, trabalhei em um projeto com um produto com espessura de parede de 5 mm que exigia um mecanismo de ejeção mais forte para liberar tudo corretamente.

Impacto nas características dos materiais

A escolha do material desempenha um grande papel. Diferentes plásticos encolhem e criam atrito de maneira diferente. Por exemplo, o uso de policarbonato ( PC ) em um projeto resultou em altas taxas de encolhimento e ajustes mais justos dentro do molde, exigindo, portanto, maiores forças de ejeção 3 .

Projeto do mecanismo ejetor

Vamos falar sobre o mecanismo ejetor. Um bom design é realmente importante; influencia significativamente a eficiência da transmissão de força. Explorei vários designs e descobri que um pino ejetor bem guiado distribui a força uniformemente, reduzindo o risco de deformação durante a ejeção – como encontrar a ferramenta perfeita que torna tudo mais fácil.

| Tipo de ejetor | Eficiência de Força |

|---|---|

| Alfinete | Moderado |

| Manga | Alto |

| Placa de pressão | Muito alto |

Produtos maiores requerem mais força de ejeção.Verdadeiro

Produtos maiores possuem maior área de contato, aumentando as forças de retenção.

Formas complexas diminuem a força de ejeção necessária.Falso

Formas complexas aumentam a distribuição de tensões, exigindo forças maiores.

Por que a espessura da parede do produto é importante para a força de ejeção?

Você já pensou por que as paredes do seu produto são tão importantes quando são lançadas?

As paredes mais espessas dos produtos seguram-se com mais firmeza porque encolhem mais quando esfriam. São necessárias forças de ejeção mais fortes para remover facilmente o produto da cavidade do molde.

Impacto da Estrutura do Produto na Força de Ejeção

Considerações sobre tamanho e forma

Há muito tempo, durante meus primeiros dias de projeto, eu não entendia como o tamanho e a forma alteram a força de ejeção. Um grande pedaço de plástico com muita área parecia descascar um adesivo resistente. Foi necessária uma grande força para liberá-lo. Formas complexas, com cantos escondidos, são como quebra-cabeças. Exigem cuidados especiais e, às vezes, esforço extra.

| Fator | Descrição | Impacto na força de ejeção |

|---|---|---|

| Grande área de superfície | Aumenta o contato | Requer maior força |

| Formas Complexas | Mais difícil de desmoldar | Aumenta a dificuldade |

Influência da espessura da parede

Paredes mais grossas dão a sensação de andar na corda bamba. Eles seguram firmemente o molde enquanto esfriam e encolhem. Imagine tentar remover uma luva confortável – não é simples. O ajuste das técnicas de ejeção é necessário para itens com paredes mais espessas versus mais finas. Paredes grossas realmente precisam de estratégias diferentes.

O papel da estrutura do molde na ejeção

Projeto do mecanismo ejetor

O mecanismo ejetor é como um herói anônimo aqui. Um ejetor reto fornece força direta, mas precisa de um manuseio cauteloso para evitar resultados irregulares. As placas de pressão são mais complexas, mas oferecem força equilibrada. Mecanismos fortes são cruciais; é como tentar abrir uma porta pesada com uma vara fraca.

- Rugosidade da superfície e ângulo de desmoldagem

As superfícies lisas do molde realmente reduzem o atrito, facilitando o processo. É como deslizar no gelo em vez de caminhar pela lama. Obter o ângulo de desmoldagem correto é fundamental. Se for muito superficial, você voltará a lutar com aquele adesivo teimoso novamente.

Características do material que afetam a força de ejeção

Diferentes plásticos trazem desafios únicos. Materiais de alto encolhimento, como o policarbonato, mantêm-se firmes após o resfriamento, enquanto plásticos de alta fricção, como o polioximetileno, dão a sensação de tirar chiclete de um sapato. O comportamento do material varia.

- Considerações sobre módulo de elasticidade

Materiais com baixo módulo de elasticidade são mais difíceis de manusear. Eles podem deformar-se facilmente se não forem manejados com cuidado durante a ejeção. Aplicar força suavemente preserva sua forma.

Fatores do pino ejetor e da luva

O tamanho do pino ejetor é muito importante. Diâmetros maiores suportam forças maiores; é como ter a ferramenta certa, como um martelo grosso em vez de um prego fino. Pinos curtos reduzem os riscos de flexão, permitindo a aplicação eficaz de força.

Para obter mais informações sobre esses tópicos, visite projeto do mecanismo ejetor 4 e verifique as características do material plástico 5 .

Paredes mais espessas requerem mais força de ejeção.Verdadeiro

O aumento do encolhimento com paredes mais espessas aumenta a aderência do molde.

Superfícies lisas do molde aumentam a força de ejeção.Falso

Superfícies lisas reduzem o atrito, diminuindo a força de ejeção necessária.

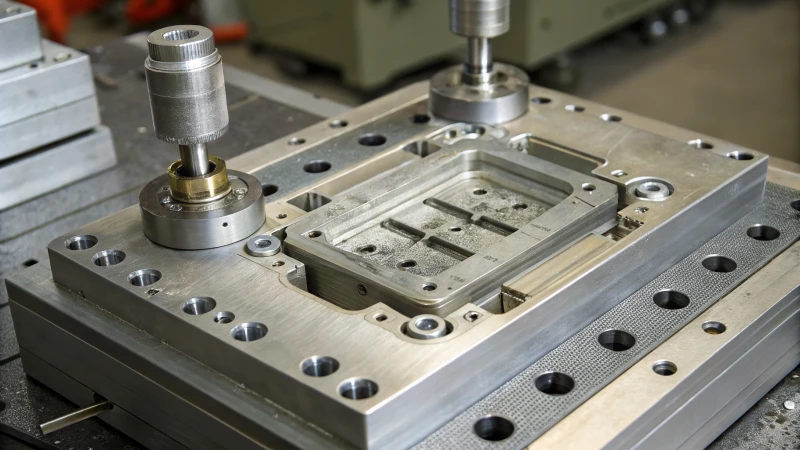

Como a estrutura do molde afeta a força de ejeção?

Você já pensou por que alguns moldes prendem seu produto com tanta força? O design do molde afeta muito a força de ejeção. Isso pode realmente melhorar o fluxo de produção. Bons moldes levam a uma fabricação mais suave. Seus produtos se tornam excepcionais.

A estrutura do molde afeta muito a força de ejeção. As peças principais incluem o funcionamento do mecanismo ejetor, a suavidade da superfície do molde e o ângulo para remoção das peças. Esses aspectos alteram o atrito, a resistência de retenção e a simplicidade da desmoldagem.

Compreendendo o projeto do mecanismo ejetor

No projeto de molde, o mecanismo ejetor 6 desempenha um papel fundamental no processo de moldagem. Um pino ejetor direto funciona eficientemente como um amigo confiável, mas pode ser um pouco severo sem o controle adequado. Os mecanismos de empurrar placas atuam como uma equipe bem organizada. Eles compartilham a força uniformemente, embora sejam um pouco mais complexos de manusear.

| Tipo de mecanismo | Transmissão de Força | Complexidade |

|---|---|---|

| Pino Ejetor Direto | Direto | Simples |

| Placa de pressão | Uniforme | Complexo |

Impacto da rugosidade da superfície do molde

Certa vez, trabalhei em um projeto com uma superfície de molde tão lisa quanto um lago calmo pela manhã. Essa suavidade fez uma enorme diferença. Aconteceu menos atrito, tornando a ejeção muito mais fácil. Superfícies ásperas, como deslizar por um velho corrimão de madeira, geralmente tornam as coisas desafiadoras. O atrito aumenta, necessitando de mais força para ejeção.

Considerações sobre ângulo de desmoldagem

Encontrar o ângulo de desmoldagem 7 exige equilíbrio, como virar uma panqueca perfeitamente. Um ângulo adequado facilita o processo, reduzindo a necessidade de força extra. Ângulos errados exigem mais esforço para remover o produto.

Estrutura do produto e sua influência

- Tamanho e formato do produto : Produtos grandes enganam com sua vasta área de contato, necessitando de mais força para ejetar. Formas complexas são desafiadoras, mas resolvê-las é gratificante.

- Espessura da parede do produto : Paredes grossas aderem após o resfriamento, exigindo mais força para remoção, semelhante a um suéter que fica bem ajustado após a lavagem.

Fatores materiais na força de ejeção

Materiais como o policarbonato geralmente aumentam as forças de retenção devido às altas taxas de encolhimento. Diferentes plásticos se comportam de maneira diferente. Compreender essas características realmente ajuda a evitar problemas.

Características do ejetor e do pino da luva

O diâmetro e o comprimento 8 dos pinos ejetores são muito importantes. Diâmetros maiores suportam mais força e diâmetros mais curtos limitam os riscos de flexão durante a ejeção. O equilíbrio é crucial para melhores resultados.

| Recurso | Efeito na Força |

|---|---|

| Diâmetro maior | Maior capacidade |

| Comprimento mais curto | Menos flexão |

O estudo desses fatores fornece um caminho claro para melhorar os projetos de moldes em termos de eficiência e qualidade. O ajuste desses elementos melhora o processo de fabricação e os resultados do produto.

Os pinos ejetores diretos fornecem força de ejeção uniforme.Falso

Os pinos ejetores diretos transmitem a força diretamente, não de maneira uniforme, ao contrário das placas de pressão.

Diâmetros maiores do pino ejetor suportam forças maiores.Verdadeiro

Diâmetros maiores oferecem mais resistência para suportar e transmitir forças maiores.

Como as características do material plástico influenciam a força de ejeção?

Às vezes, os plásticos aderem firmemente aos moldes, enquanto outros deslizam suavemente. Essa diferença ocorre devido às propriedades únicas do material. Alguns plásticos são realmente pegajosos, agarrando-se ao molde. Outros são escorregadios. A maneira como eles se comportam provavelmente depende da textura e da temperatura da superfície. Então, da próxima vez que você notar isso, lembre-se: a natureza do plástico faz a diferença.

Características do material plástico como encolhimento, módulo de elasticidade e coeficiente de atrito são muito importantes. Eles decidem a força de ejeção necessária durante a moldagem por injeção. Plásticos de alto encolhimento, como o policarbonato, necessitam de maior força de ejeção. Forte força de fixação se forma após o resfriamento com esses plásticos.

Compreendendo as características dos materiais

A moldagem por injeção depende muito do tipo de plástico 9 . A escolha do plástico é crucial. Propriedades como encolhimento, módulo de elasticidade e coeficiente de atrito afetam a dificuldade de ejetar um produto. É como a tampa de um pote que não quer abrir!

Encolhimento

O policarbonato apresenta um verdadeiro teste. Este plástico encolhe muito. Ele se encaixa perfeitamente no molde quando esfria. Você pode sentir que precisa da força de um super-herói para removê-lo.

| Material | Encolhimento (%) | Exemplo de aplicação |

|---|---|---|

| Policarbonato | 0.5 – 0.7 | Lentes ópticas |

| Polietileno | 1.5 – 2.5 | Sacolas plásticas |

Módulo Elástico

O módulo elástico mede o quanto um material muda de forma sob pressão. Com baixo módulo de elasticidade, o material dobra facilmente. O ajuste da força de ejeção 10 evita rachaduras ou dobras na peça.

Coeficiente de Fricção

O coeficiente de atrito também apresenta seus desafios. Alguns plásticos grudam firmemente. O polioximetileno ( POM ) , por exemplo, agarra tanto que é necessária força extra para deslizar do molde. Aprender a força certa foi complicado para mim.

Fatores de estrutura do produto

O tamanho afeta a força necessária. Itens maiores exigem mais força. Paredes mais espessas também significam mais material, mais encolhimento e mais aderência ao molde.

Compreender esses detalhes me ensinou a importância de escolher o molde e o material certos para uma produção tranquila e peças de alta qualidade.

Estrutura do Molde e Sistema Ejetor

O design do molde também tem importância. Diferentes tipos de ejetores, como placas de pressão, distribuem a força de diversas maneiras. Esses projetos costumam ser complexos.

O estudo desses aspectos permite que os fabricantes produzam produtos de alta qualidade e, ao mesmo tempo, reduzam problemas como deformação ou forças de ejeção fracas.

Entenda como diversas técnicas de projeto de moldes 11 resolvem esses problemas de maneira eficaz.

O policarbonato requer menos força de ejeção que o polietileno.Falso

O policarbonato tem maior taxa de encolhimento, exigindo mais força de ejeção.

O alto coeficiente de atrito aumenta a força de ejeção na moldagem.Verdadeiro

Maior fricção aumenta a resistência, exigindo assim mais força para ejeção.

Por que as dimensões do pino ejetor e a resistência do material são tão importantes?

Você já tentou fazer um bolo sem forma antiaderente? Os pinos ejetores na moldagem por injeção fazem algo semelhante. Eles empurram o produto suavemente. O produto não gruda.

As dimensões do pino ejetor e a resistência do material são muito importantes. Eles decidem a força necessária para a ejeção. Eles também influenciam a qualidade da superfície do produto e a vida útil do molde. Pinos fortes e de tamanho correto evitam falhas. Eles também ajudam na fácil desmoldagem.

Compreendendo as necessidades da força de ejeção

Lembro-me do meu primeiro grande projeto – projetar uma grande capa de plástico para um gadget. Observá-lo se formar foi emocionante, mas tirá-lo do molde foi difícil. Produtos maiores aderem mais aos moldes devido à sua grande área de superfície. Paredes grossas também causam problemas! Paredes mais grossas encolhem mais quando esfriam, fazendo com que agarrem com mais força ao molde. É como tentar separar o velcro. Você precisa de força.

Fatores de projeto de molde

O mecanismo ejetor desempenha um papel fundamental na retirada das peças dos moldes com sucesso. No início da minha carreira, usei um mecanismo de pino simples, pensando que era a melhor escolha. Mas as ejeções irregulares provaram que eu estava errado. Uma placa de pressão poderia ter distribuído melhor a força.

Superfícies lisas do molde também são importantes – elas diminuem o atrito, facilitando a remoção do produto. É como dirigir em uma estrada lisa em comparação com uma estrada acidentada.

| Fatores de molde | Impacto na ejeção |

|---|---|

| Rugosidade Superficial | Reduz o atrito |

| Ângulo de desmoldagem | Reduz a força de fixação |

Efeito das propriedades dos materiais

O tipo de plástico muda muito as coisas. O policarbonato , por exemplo, encolhe muito, como tentar tirar chiclete de um sapato. É necessária mais força.

Não ignore o módulo elástico ; é como a classificação de flexibilidade do material. Um módulo mais baixo significa que ele dobra mais durante a ejeção, então você deve ter cuidado com a força para evitar dobrá-lo demais.

Tamanho e resistência do pino ejetor

O tamanho dos pinos realmente importa. Gosto de usar alfinetes mais grossos e mais curtos porque suportam a pressão sem dobrar.

Materiais como SKD61 são as melhores escolhas para mim. Eles são fortes e funcionam bem sob pressão, como boas botas de caminhada em trilhas acidentadas.

| Recursos do pino ejetor | Benefícios |

|---|---|

| Grande diâmetro | Maior resistência à força |

| Comprimento mais curto | Risco de flexão reduzido |

| Material de alta resistência | Durabilidade aprimorada |

Aprender esses detalhes me ajudou a melhorar os projetos de moldes. Trata-se de encontrar o equilíbrio certo entre ser eficiente e manter a qualidade.

Se você estiver interessado, mergulhe nos materiais dos pinos ejetores 12 para ver como eles se encaixam nos planos de fabricação modernos.

Com esse entendimento, é provável que haja uma produção mais suave e menos tempos de inatividade.

Pinos ejetores maiores reduzem o risco de flexão.Falso

Comprimentos mais curtos, e não diâmetros maiores, reduzem os riscos de flexão.

O policarbonato requer altas forças de ejeção devido ao encolhimento.Verdadeiro

A alta retração do policarbonato aumenta a força de ejeção necessária.

Conclusão

A força de ejeção na moldagem por injeção é influenciada pelo tamanho do produto, formato, espessura da parede, propriedades do material e design do mecanismo ejetor, impactando a eficiência da desmoldagem e a qualidade do produto.

-

Explore como pinos ejetores maiores ajudam a gerenciar com eficácia o aumento das forças de retenção durante a desmoldagem. ↩

-

Aprenda sobre estratégias para gerenciar as altas forças de ejeção necessárias para produtos com formatos complexos. ↩

-

Entenda por que materiais com alta retração exigem maiores forças de ejeção. ↩

-

Descubra como diferentes projetos impactam a distribuição de força e a eficiência. ↩

-

Aprenda sobre as propriedades do material que influenciam os requisitos de força de ejeção. ↩

-

Aprenda sobre os diferentes mecanismos ejetores e como eles afetam a distribuição de força. ↩

-

Explore como os ângulos de desmoldagem adequados reduzem a força de ejeção. ↩

-

Entenda como as dimensões do pino ejetor influenciam a capacidade da força de ejeção. ↩

-

Clique para explorar como diferentes propriedades plásticas impactam a força de ejeção necessária na moldagem. ↩

-

Saiba por que ajustar a força de ejeção com base no módulo de elasticidade é crucial para evitar deformações. ↩

-

Descubra como as estratégias de projeto de moldes podem ajudar a minimizar efetivamente as forças de ejeção necessárias. ↩

-

Fornece informações sobre materiais duráveis para pinos ejetores, garantindo longevidade. ↩