Avez-vous déjà réfléchi à la façon dont les plus petites pièces utilisées dans le moulage par injection peuvent ruiner ou améliorer un projet ?

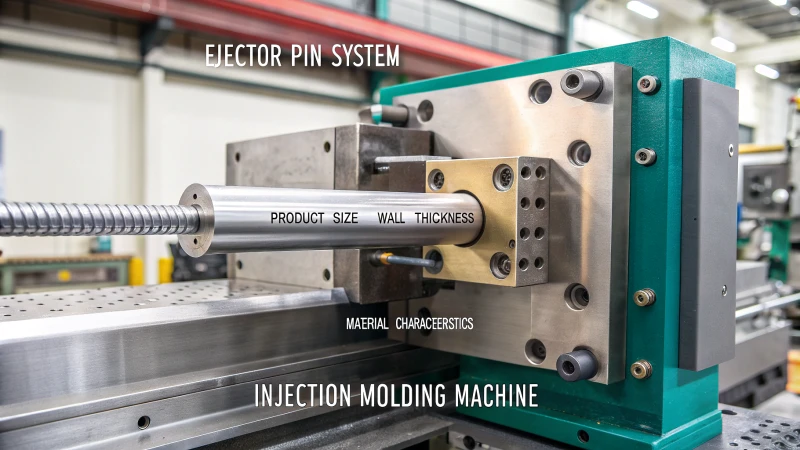

La résistance d'une broche d'éjection dépend de nombreux facteurs. La taille et la forme de la pièce sont importantes, tout comme l'épaisseur des parois et la conception du moule. Les propriétés des matériaux jouent également un rôle. La taille et la résistance des broches elles-mêmes sont aussi déterminantes. La connaissance de ces facteurs permet un démoulage rapide et évite les dommages.

Lorsque j'ai commencé à explorer le moulage par injection, j'ai été vraiment surpris. De petits détails comme une aiguille d'éjection peuvent tout changer. Une fois, j'ai travaillé sur un projet complexe. Le produit était volumineux et de forme particulière. Plus la surface était grande, plus les forces de maintien étaient importantes. Le démoulage nécessitait donc une force accrue.

Une autre fois, je me suis retrouvé face à un moule complexe. Il comportait des trous profonds. C'était comme essayer d'extraire un bouchon récalcitrant d'une bouteille ! J'ai alors compris l'importance cruciale de connaître chaque facteur. Le matériau et la conception de l'éjecteur sont essentiels. Chaque pièce compte. La rugosité de surface ou la résistance des broches ont un impact sur le processus. Maîtriser ces détails, c'est comme posséder un outil secret. C'est la clé de la maîtrise de la conception de moules.

La taille du produit influe sur la force d'éjection d'une goupille d'éjection.Vrai

Les produits plus volumineux nécessitent généralement une force plus importante pour être éjectés des moules.

Le matériau de la broche d'éjection n'influence pas la force d'éjection.FAUX

La résistance et la durabilité du matériau influent sur la force qu'il peut exercer.

- 1. Comment la taille et la forme du produit influencent-elles la force d'éjection ?

- 2. Pourquoi l'épaisseur de la paroi du produit est-elle importante pour la force d'éjection ?

- 3. Comment la structure du moule influence-t-elle la force d'éjection ?

- 4. Comment les caractéristiques des matériaux plastiques influencent-elles la force d'éjection ?

- 5. Pourquoi les dimensions et la résistance du matériau de la broche d'éjection sont-elles si importantes ?

- 6. Conclusion

Comment la taille et la forme du produit influencent-elles la force d'éjection ?

Vous êtes-vous déjà demandé pourquoi certains produits se démoulent facilement, tandis que d'autres y adhèrent obstinément ?

La taille et la forme du produit ont une incidence majeure sur la force d'éjection. Elles influencent le contact et le frottement avec les surfaces du moule. Les produits volumineux ou de forme complexe nécessitent généralement une force d'éjection plus importante en raison des forces de maintien accrues.

L'influence de la taille du produit

Je me souviens de la première fois où j'ai constaté à quel point la taille d'un produit influe sur le processus d'éjection. En fabrication, les produits plus volumineux ont une plus grande surface de contact avec le moule, ce qui engendre des forces de maintien plus importantes. Par exemple, une grande coque en plastique peut nécessiter une broche d'éjection plus grande pour vaincre la friction lors du démoulage.

| Taille du produit | Force d'éjection requise |

|---|---|

| Petit | Faible |

| Moyen | Modéré |

| Grand | Haut |

Le rôle de la forme du produit

Les formes sont également délicates. Les formes complexes, comme celles avec des trous profonds et des contre-dépouilles, rendent le démoulage plus difficile. C'était comme essayer d'ouvrir un couvercle de bocal récalcitrant. Ces contours complexes peuvent engendrer une répartition inégale des contraintes, nécessitant une force d'éjection plus élevée² pour éviter tout dommage.

Considérations relatives à l'épaisseur des parois

L'épaisseur des parois a également son importance. Plus les parois sont épaisses, plus elles se rétractent lors du refroidissement, ce qui renforce la force de maintien contre le moule. Par exemple, j'ai travaillé sur un projet avec un produit dont l'épaisseur de paroi était de 5 mm, ce qui nécessitait un mécanisme d'éjection plus robuste pour un démoulage correct.

Impact des caractéristiques des matériaux

Le choix du matériau joue un rôle important. Différents plastiques se rétractent et créent de la friction différemment. Par exemple, l'utilisation de polycarbonate ( PC ) pour un projet a entraîné des taux de retrait élevés et des ajustements plus serrés dans le moule, nécessitant ainsi des forces d'éjection plus importantes 3 .

Conception du mécanisme d'éjection

Parlons du mécanisme d'éjection. Une bonne conception est essentielle ; elle influe considérablement sur l'efficacité de la transmission de la force. J'ai étudié différentes conceptions et constaté qu'une goupille d'éjection bien guidée répartit la force uniformément, réduisant ainsi le risque de déformation lors de l'éjection — un peu comme trouver l'outil idéal qui simplifie tout.

| Type d'éjecteur | Efficacité de la force |

|---|---|

| Épingle | Modéré |

| Manche | Haut |

| Plaque de poussée | Très élevé |

Les produits plus volumineux nécessitent une force d'éjection plus importante.Vrai

Les produits plus grands présentent une plus grande surface de contact, ce qui augmente les forces de maintien.

Les formes complexes diminuent la force d'éjection nécessaire.FAUX

Les formes complexes augmentent la répartition des contraintes, nécessitant des forces plus importantes.

Pourquoi l'épaisseur de la paroi du produit est-elle importante pour la force d'éjection ?

Vous êtes-vous déjà demandé pourquoi les parois de votre produit sont si importantes lors de sa sortie ?

Des parois plus épaisses assurent une meilleure adhérence car elles se rétractent davantage en refroidissant. Une force d'éjection plus importante est nécessaire pour démouler facilement le produit.

Impact de la structure du produit sur la force d'éjection

Considérations relatives à la taille et à la forme

Il y a longtemps, à mes débuts dans le design, je ne comprenais pas comment la taille et la forme influaient sur la force d'éjection. Une grande pièce en plastique, avec une surface importante, donnait l'impression de décoller un autocollant difficile à manipuler. Il fallait exercer une force considérable pour la détacher. Les formes complexes, avec leurs recoins cachés, sont comme des puzzles. Elles exigent une attention particulière et parfois un effort supplémentaire.

| Facteur | Description | Impact sur la force d'éjection |

|---|---|---|

| Grande surface | Augmente le contact | Nécessite une force plus élevée |

| Formes complexes | Plus difficile à démouler | Augmente la difficulté |

Influence de l'épaisseur de la paroi

Démouler des pièces aux parois épaisses demande un équilibre délicat. Elles adhèrent fortement au moule en refroidissant et en se rétractant. Imaginez essayer d'enlever un gant bien ajusté : ce n'est pas une mince affaire. Il est donc nécessaire d'adapter les techniques d'éjection selon l'épaisseur des parois. Les parois épaisses requièrent des stratégies différentes.

Rôle de la structure du moule dans l'éjection

Conception du mécanisme d'éjection

Le mécanisme d'éjection est un élément essentiel, bien que souvent méconnu. Un éjecteur droit exerce une force directe, mais nécessite une manipulation prudente pour éviter des résultats inégaux. Les plaques de poussée, plus complexes, offrent une force équilibrée. Des mécanismes robustes sont indispensables ; c'est comme essayer d'ouvrir une porte lourde avec un bâton fragile.

- Rugosité de surface et angle de démoulage :

des surfaces de moule lisses réduisent considérablement la friction, facilitant ainsi le démoulage. C'est comme glisser sur de la glace plutôt que de patauger dans la boue. Un angle de démoulage correct est essentiel. S'il est trop faible, vous devrez à nouveau lutter contre cet autocollant récalcitrant.

Caractéristiques du matériau influençant la force d'éjection

Chaque type de plastique présente des défis spécifiques. Les matériaux à fort retrait, comme le polycarbonate, conservent leur rigidité après refroidissement, tandis que les plastiques à forte friction, comme le polyoxyméthylène, donnent une sensation comparable à celle de retirer un chewing-gum d'une chaussure. Le comportement des matériaux varie.

- Considérations relatives au module d'élasticité :

Les matériaux à faible module d'élasticité sont plus délicats à manipuler. Ils peuvent se déformer facilement s'ils ne sont pas manipulés avec précaution lors de l'éjection. L'application d'une force douce permet de préserver leur forme.

Facteurs liés à l'éjecteur et à la goupille de manchon

Le diamètre de la goupille d'éjection est crucial. Un diamètre plus important permet de supporter des forces plus élevées ; c'est comme utiliser l'outil adéquat, tel qu'un marteau épais plutôt qu'un clou fin. Les goupilles courtes réduisent les risques de flexion, permettant une application de force efficace.

Pour plus d'informations sur ces sujets, visitez la conception du mécanisme d'éjection 4 et vérifiez les caractéristiques du matériau plastique 5 .

Des parois plus épaisses nécessitent une force d'éjection plus importante.Vrai

Un retrait accru dû à des parois plus épaisses améliore l'adhérence du moule.

Les surfaces lisses du moule augmentent la force d'éjection.FAUX

Les surfaces lisses réduisent la friction, diminuant ainsi la force d'éjection nécessaire.

Comment la structure du moule influence-t-elle la force d'éjection ?

Vous êtes-vous déjà demandé pourquoi certains moules retiennent si fermement votre produit ? La conception du moule influe grandement sur la force d'éjection, ce qui peut considérablement améliorer le flux de production. De bons moules garantissent une fabrication plus fluide et des produits exceptionnels.

La structure du moule influe considérablement sur la force d'éjection. Les éléments clés comprennent le fonctionnement du mécanisme d'éjection, la rugosité de la surface du moule et l'angle d'extraction des pièces. Ces aspects modifient la friction, la force de maintien et la facilité de démoulage.

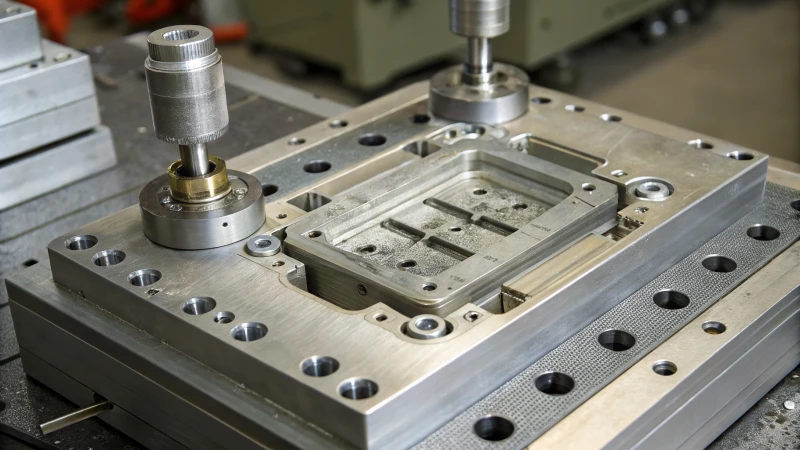

Comprendre la conception du mécanisme d'éjection

Dans la conception des moules, le mécanisme d'éjection 6 joue un rôle essentiel dans le processus de moulage. Un éjecteur direct est efficace et fiable, mais peut se révéler brutal sans une maîtrise adéquate. Les mécanismes à plaque de poussée fonctionnent comme une équipe bien organisée. Ils répartissent la force uniformément, bien qu'ils soient légèrement plus complexes à manipuler.

| Type de mécanisme | Transmission de force | Complexité |

|---|---|---|

| Broche d'éjection directe | Direct | Simple |

| Plaque de poussée | Uniforme | Complexe |

Impact de la rugosité de la surface du moule

J'ai travaillé une fois sur un projet avec un moule dont la surface était aussi lisse qu'un lac calme au petit matin. Cette douceur a fait toute la différence. Moins de frottement, et donc un éjection bien plus facile. Les surfaces rugueuses, comme une vieille rampe d'escalier en bois, compliquent généralement la tâche. Le frottement augmente, et il faut plus de force pour éjecter les pièces.

Considérations relatives à l'angle de démoulage

Trouver le bon angle de démoulage demande de l'équilibre, tout comme pour retourner une crêpe à la perfection. Un angle adéquat facilite le démoulage et réduit l'effort nécessaire. Un mauvais angle, en revanche, exige plus de force pour retirer le produit.

Structure du produit et son influence

- Taille et forme du produit : Les produits volumineux, de par leur grande surface de contact, nécessitent une force plus importante pour être éjectés. Les formes complexes représentent un défi, mais leur résolution est gratifiante.

- Épaisseur de la paroi du produit : Les parois épaisses adhèrent après refroidissement, ce qui nécessite plus de force pour les retirer, un peu comme un pull qui devient trop serré après lavage.

Facteurs matériels influençant la force d'éjection

Les matériaux comme le polycarbonate augmentent souvent la force de maintien en raison de leur fort retrait. Les différents plastiques se comportent différemment. Comprendre ces caractéristiques permet d'éviter les problèmes.

Caractéristiques de l'éjecteur et de la goupille de manchon

Le diamètre et la longueur des broches d'éjection sont essentiels. Un diamètre plus important leur permet de résister à une force plus élevée, tandis qu'un diamètre plus court limite les risques de flexion lors de l'éjection. Un bon équilibre est indispensable pour un résultat optimal.

| Fonctionnalité | Effet sur la force |

|---|---|

| plus grand diamètre | Capacité accrue |

| Longueur plus courte | Moins de flexion |

L'étude de ces facteurs permet d'identifier clairement les pistes d'amélioration de la conception des moules, pour une efficacité et une qualité accrues. Le réglage de ces éléments optimise le processus de fabrication et améliore les résultats obtenus.

Les broches d'éjection directes assurent une force d'éjection uniforme.FAUX

Les broches d'éjection directes transmettent la force directement, et non uniformément, contrairement aux plaques de poussée.

Des diamètres de broche d'éjection plus importants supportent des forces plus importantes.Vrai

Un diamètre plus important offre une plus grande résistance pour supporter et transmettre des forces plus importantes.

Comment les caractéristiques des matériaux plastiques influencent-elles la force d'éjection ?

Parfois, les plastiques adhèrent fortement à leurs moules tandis que d'autres se démoulent facilement. Cette différence est due aux propriétés uniques du matériau. Certains plastiques sont très collants et adhèrent au moule. D'autres sont glissants. Leur comportement dépend probablement de la texture de leur surface et de la température. Alors, la prochaine fois que vous remarquerez cela, souvenez-vous : c'est la nature du plastique qui fait la différence.

Les propriétés des matières plastiques, telles que le retrait, le module d'élasticité et le coefficient de frottement, sont essentielles. Elles déterminent la force d'éjection nécessaire lors du moulage par injection. Les plastiques à fort retrait, comme le polycarbonate, requièrent une force d'éjection plus importante. Une forte force de serrage se forme après refroidissement avec ces plastiques.

Comprendre les caractéristiques des matériaux

Le moulage par injection dépend fortement du type de plastique utilisé . Le choix du plastique est crucial. Des propriétés comme le retrait, le module d'élasticité et le coefficient de frottement influent sur la difficulté d'éjection du produit. C'est comme un couvercle de bocal récalcitrant !

Rétrécissement

Le polycarbonate représente un véritable défi. Ce plastique rétrécit énormément. Il épouse parfaitement le moule une fois refroidi. On a presque l'impression qu'il faut une force surhumaine pour le démouler.

| Matériel | Rétrécissement (%) | Exemple d'application |

|---|---|---|

| Polycarbonate | 0.5 – 0.7 | lentilles optiques |

| Polyéthylène | 1.5 – 2.5 | sacs en plastique |

Module d'élasticité

Le module d'élasticité mesure la déformation d'un matériau sous pression. Un faible module d'élasticité rend le matériau facilement flexible. Un réglage précis de la force d'éjection permet d'éviter la fissuration ou la déformation de la pièce.

Coefficient de frottement

Le coefficient de frottement pose également problème. Certains plastiques adhèrent fortement. Le polyoxyméthylène ( POM ) , par exemple, adhère tellement qu'il faut exercer une force considérable pour le démouler. Trouver la force adéquate a été un véritable défi pour moi.

Facteurs de structure du produit

La taille influe sur la force nécessaire. Les pièces plus grandes requièrent une plus grande résistance. Des parois plus épaisses impliquent également plus de matière, un retrait plus important et une meilleure adhérence au moule.

La compréhension de ces détails m'a fait saisir l'importance de choisir le moule et le matériau adéquats pour une production fluide et des pièces de haute qualité.

Système de structure du moule et d'éjection

La conception du moule est également importante. Différents types d'éjecteurs, comme les plaques de poussée, répartissent la force de diverses manières. Ces conceptions sont souvent complexes.

L'étude de ces aspects permet aux fabricants de produire des articles de haute qualité tout en réduisant les problèmes tels que la déformation ou les forces d'éjection insuffisantes.

de comprendre comment différentes techniques de conception de moules permettent de résoudre efficacement ces problèmes.

Le polycarbonate nécessite une force d'éjection moindre que le polyéthylène.FAUX

Le polycarbonate présente un taux de retrait plus élevé, ce qui nécessite une force d'éjection plus importante.

Un coefficient de frottement élevé augmente la force d'éjection lors du moulage.Vrai

Une friction plus élevée augmente la résistance, nécessitant ainsi une force plus importante pour l'éjection.

Pourquoi les dimensions et la résistance du matériau de la broche d'éjection sont-elles si importantes ?

Avez-vous déjà essayé de faire un gâteau sans moule antiadhésif ? Les éjecteurs utilisés en moulage par injection fonctionnent de manière similaire. Ils éjectent le produit en douceur, sans qu'il ne colle.

Les dimensions et la résistance du matériau des éjecteurs sont essentielles. Elles déterminent la force nécessaire à l'éjection et influent sur la qualité de surface du produit et la durée de vie du moule. Des éjecteurs de taille et de résistance adéquates préviennent les défauts et facilitent le démoulage.

Comprendre les besoins en force d'éjection

Je me souviens de mon premier grand projet : concevoir un grand boîtier en plastique pour un appareil électronique. Voir le boîtier prendre forme était passionnant, mais le démouler fut une autre paire de manches. Les objets plus volumineux adhèrent davantage aux moules en raison de leur grande surface. Les parois épaisses posent également problème ! Elles se rétractent davantage en refroidissant, ce qui renforce leur adhérence au moule. C'est un peu comme essayer de défaire du Velcro : il faut de la force.

Facteurs de conception du moule

Le mécanisme d'éjection joue un rôle essentiel dans le démoulage réussi des pièces. Au début de ma carrière, j'utilisais un simple mécanisme à broches, persuadé d'avoir fait le meilleur choix. Mais des éjections irrégulières m'ont prouvé le contraire. Une plaque de poussée aurait sans doute permis une meilleure répartition de la force.

Les surfaces lisses des moules sont également importantes : elles réduisent la friction, facilitant ainsi le démoulage. C’est comme conduire sur une route lisse plutôt que sur une route accidentée.

| Facteurs de moisissure | Impact sur l'éjection |

|---|---|

| Rugosité de surface | Réduit la friction |

| Angle de démoulage | Réduit la force de serrage |

Influence des propriétés des matériaux

Le type de plastique change tout. Le polycarbonate , par exemple, rétrécit beaucoup, un peu comme lorsqu'on essaie d'enlever du chewing-gum collé à une chaussure. Il faut alors exercer une force plus importante.

Ne négligez pas le module d'élasticité ; il représente la flexibilité du matériau. Un module plus faible signifie que le matériau se déforme davantage lors de l'éjection ; il faut donc doser la force avec précaution pour éviter une déformation excessive.

Dimension et robustesse de la broche d'éjection

La taille des goupilles est primordiale. Je préfère utiliser des goupilles plus épaisses et plus courtes, car elles résistent mieux à la pression sans se déformer.

Les matériaux comme le SKD61 sont mes préférés. Ils sont robustes et offrent une excellente tenue sous pression, à l'instar de bonnes chaussures de randonnée sur des sentiers accidentés.

| Caractéristiques de la goupille d'éjection | Avantages |

|---|---|

| Grand diamètre | Résistance à la force supérieure |

| Longueur plus courte | Risque de flexion réduit |

| Matériau à haute résistance | Durabilité améliorée |

La connaissance de ces détails m'a permis d'améliorer la conception des moules. Il s'agit de trouver le juste équilibre entre efficacité et qualité.

Si cela vous intéresse, consultez la section sur les matériaux des broches d'éjection (12) pour découvrir leur intégration dans les processus de fabrication modernes.

Grâce à ces connaissances, une production plus fluide et des temps d'arrêt réduits sont probables.

Des broches d'éjection plus larges réduisent le risque de flexion.FAUX

Ce sont les longueurs plus courtes, et non les diamètres plus grands, qui réduisent les risques de flexion.

Le polycarbonate nécessite des forces d'éjection élevées en raison du retrait.Vrai

Le fort retrait du polycarbonate augmente la force d'éjection nécessaire.

Conclusion

La force d'éjection en moulage par injection est influencée par la taille, la forme, l'épaisseur de la paroi, les propriétés du matériau et la conception du mécanisme d'éjection du produit, ce qui a un impact sur l'efficacité du démoulage et la qualité du produit.

-

Découvrez comment des broches d'éjection plus grandes contribuent à gérer efficacement les forces de maintien accrues lors du démoulage. ↩

-

Découvrez les stratégies permettant de gérer les forces d'éjection élevées nécessaires pour les produits aux formes complexes. ↩

-

Comprendre pourquoi les matériaux à fort retrait nécessitent des forces d'éjection plus importantes. ↩

-

Découvrez comment différentes conceptions influent sur la répartition des forces et l'efficacité. ↩

-

Découvrez les propriétés des matériaux qui influencent les exigences en matière de force d'éjection. ↩

-

Découvrez les différents mécanismes d'éjection et leur influence sur la répartition des forces. ↩

-

Découvrez comment des angles de démoulage appropriés réduisent la force d'éjection. ↩

-

Comprendre comment les dimensions de la goupille d'éjection influencent la capacité de force d'éjection. ↩

-

Cliquez ici pour découvrir comment les différentes propriétés du plastique influent sur la force d'éjection nécessaire au moulage. ↩

-

Découvrez pourquoi il est crucial d'ajuster la force d'éjection en fonction du module d'élasticité pour éviter toute déformation. ↩

-

Découvrez comment les stratégies de conception des moules peuvent contribuer à minimiser efficacement les forces d'éjection nécessaires. ↩

-

Fournit des informations sur les matériaux durables pour les broches d'éjection, garantissant ainsi leur longévité. ↩