क्या आपको कभी-कभी ऐसा लगता है कि आपकी इंजेक्शन मोल्डिंग प्रक्रिया आपको सर्वोत्तम परिणाम नहीं दे रही है?

इंजेक्शन मोल्ड दक्षता में सुधार के लिए मोल्ड डिजाइन को बारीकी से देखने की आवश्यकता है। बेहतर परिणामों के लिए मोल्डिंग सेटिंग्स समायोजित करें। और भी अधिक सफलता के लिए स्मार्ट उत्पादन विधियाँ आज़माएँ। ये कदम चक्र समय को कम करने में मदद करते हैं। अपशिष्ट भी कम हो जाता है. उत्पादकता बहुत बढ़ जाती है.

यह अनुभूति तब होती है जब किसी चीज़ का अनुकूलन एक साथ क्लिक करता है। विनिर्माण क्षेत्र में उन्नत तकनीकों और प्रौद्योगिकियों में गोता लगाना इसका कारण बनता है। यह एक जटिल नृत्य में लय खोजने जैसा है। हर कदम बिल्कुल सही समय पर. हर कदम अगले का समर्थन करता है। ये प्रगति आपकी विनिर्माण प्रक्रियाओं को एक अच्छी तेल वाली मशीन में बदल देती है।

मोल्ड डिज़ाइन को अनुकूलित करने से चक्र का समय कम हो जाता है।सत्य

बेहतर मोल्ड डिज़ाइन उत्पादन में देरी को कम करके दक्षता बढ़ाता है।

प्रबंधन रणनीतियों को लागू करने से बर्बादी बढ़ती है।असत्य

प्रभावी रणनीतियों का उद्देश्य कचरे को कम करना है, न कि इसे बढ़ाना।

मोल्ड डिज़ाइन विनिर्माण क्षमता को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि साँचे का जटिल डिज़ाइन उत्पादन प्रक्रिया को कैसे गति देता है?

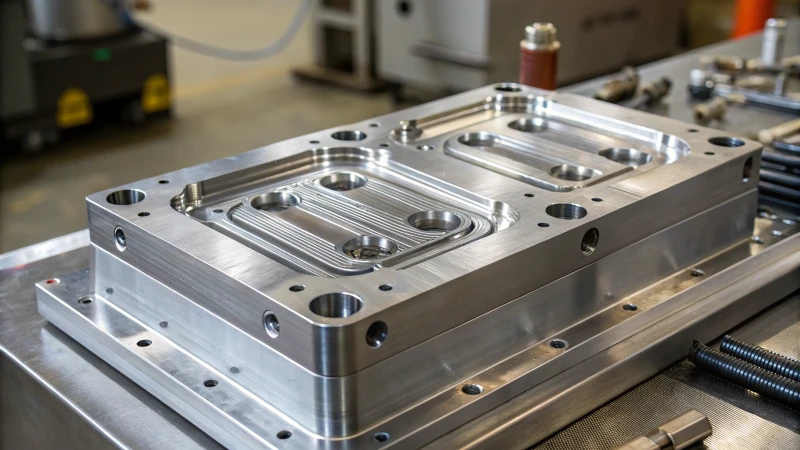

उत्पादन क्षमता बढ़ाने में मोल्ड डिज़ाइन बहुत महत्वपूर्ण है। यह चक्र के समय को छोटा कर देता है। यह उत्पाद की गुणवत्ता में सुधार करता है। यह भौतिक अपशिष्ट को कम करता है। संतुलित धावक प्रणालियाँ सहायक होती हैं। वे महत्वपूर्ण हैं. प्रभावी शीतलन चैनल प्रक्रिया में सहायता करते हैं। सरलीकृत तंत्र कार्य को सरल बनाते हैं। निर्माता अपना उत्पादन उल्लेखनीय रूप से बढ़ाते हैं।

मोल्ड संरचना का अनुकूलन

शुरुआत में, मोल्ड डिज़ाइन एक पेचीदा पहेली को सुलझाने जैसा लग रहा था। सफलता ने बढ़ी हुई कार्यक्षमता का वादा किया। एक संतुलित धावक प्रणाली का केक पर फ्रॉस्टिंग की तरह, समान रूप से वितरण होता है, जिससे भरने के समय में अंतर कम हो जाता है । हॉट रनर सिस्टम ने सब कुछ बदल दिया। वे समय बर्बाद करने वाली शीतलन प्रक्रिया से बचते हुए प्लास्टिक को गर्म रखते हैं।

कुशल शीतलन प्रणाली

एक दिन मुझे पता चला कि एक अच्छा कूलिंग चैनल कितना महत्वपूर्ण है। यह एक नदी की तरह काम करता है जो साँचे में घूमती है और तेजी से ठंडी होती है। तेजी से शीतलन की सुविधा के लिए एक अच्छी तरह से डिज़ाइन किया गया शीतलन चैनल गुहा समोच्च का अनुसरण करता है। 3डी प्रिंटिंग जैसी प्रौद्योगिकियों के माध्यम से अनुरूप शीतलन

सही सामग्री का चयन

सही सामग्री चुनना सर्वोत्तम उपकरण चुनने जैसा लगता है। P20 या H13 जैसे कठोर स्टील एक मजबूत हथौड़े की तरह विश्वसनीय होते हैं। वे कई चक्रों को संभालते हुए टिके रहते हैं और डाउनटाइम कम करते हैं।

| सामग्री | कठोरता | प्रतिरोध पहन |

|---|---|---|

| पी20 | मध्यम | उच्च |

| एच13 | उच्च | बहुत ऊँचा |

मानकीकरण एवं सरलीकरण

भागों का मानकीकरण एक टूलबॉक्स को सॉर्ट करने जैसा है। यह कार्यों को आसान बनाता है. गाइड स्लीव्स या इजेक्टर जैसे स्पेयर पार्ट्स समय बचाते हैं और त्वरित प्रतिस्थापन और छोटे खरीद चक्र में सहायता करते हैं। कोर पुलिंग जैसे कार्यों को सरल बनाने से चक्रों की गति तेज हो जाती है, बिल्कुल सुबह की त्वरित दिनचर्या की तरह।

प्रक्रिया अनुकूलन

इंजेक्शन मापदंडों को समायोजित करना कठिन लग रहा था लेकिन आसान हो गया; यह गुणवत्ता से समझौता किए बिना सर्वोत्तम प्रदर्शन के लिए कार के इंजन को ट्यून करने जैसा है। गैस-असिस्टेड इंजेक्शन गुणवत्ता को उच्च रखते हुए कम सामग्री का उपयोग करता है।

उन्नत तकनीकें

बहु-रंग इंजेक्शन एक साथ विभिन्न रंगों की अनुमति देकर नए अवसर प्रदान करता है, जिससे द्वितीयक प्रक्रियाओं से अतिरिक्त चरणों पर समय की बचत होती है। स्वचालित प्रणालियाँ बहुत मदद करती हैं; वे आउटपुट में सुधार करते हैं और गलतियाँ कम करते हैं।

स्वचालित सामग्री परिवहन 2 अप्रत्याशित रुकावटों से बचते हुए मशीनों की आपूर्ति बनाए रखता है।

इन मोल्ड डिज़ाइन रणनीतियों का उपयोग करने से उत्पादन क्षमता बढ़ती है और यह सुनिश्चित होता है कि गुणवत्ता स्थिर बनी रहे - सावधानीपूर्वक योजना से एक बहुत ही संतोषजनक परिणाम।

संतुलित धावक प्रणालियाँ विसंगतियों को भरने में लगने वाले समय को कम करती हैं।सत्य

संतुलित धावक कैविटी भरने को सुनिश्चित करते हैं, जिससे समय का अंतर कम होता है।

अनुरूप शीतलन चैनल शीतलन समय को बढ़ाते हैं।असत्य

अनुरूप शीतलन गुहा आकृति का पालन करके शीतलन समय को कम करता है।

इंजेक्शन मोल्डिंग पैरामीटर्स को कैसे अनुकूलित किया जा सकता है?

इंजेक्शन मोल्डिंग सेटिंग्स के साथ संघर्ष कर रहे हैं, सोच रहे हैं कि क्या सब कुछ आसानी से ठीक हो सकता है?

इंजेक्शन मोल्डिंग मापदंडों को अनुकूलित करने में कारकों को समायोजित करना शामिल है जैसे कि इंजेक्शन कितनी तेजी से चलता है, लागू बल और शीतलन अवधि। गैस-असिस्टेड मोल्डिंग जैसी आधुनिक तकनीकें भी भूमिका निभाती हैं। ये समायोजन दक्षता और उत्पाद की गुणवत्ता बढ़ाते हैं। कार्यक्षमता में सुधार होता है. गुणवत्ता में सुधार होता है.

इंजेक्शन गति अनुकूलन

इंजेक्शन की गति कार चलाने जैसी है। बहुत तेज़ गाड़ी चलाने से खराबी या फंसी हुई हवा जैसी समस्याएँ हो सकती हैं। लेकिन सही गति से यात्रा आसान हो जाती है। पतली दीवार वाली वस्तुओं को जल्दी ठंडा होने से बचाने के लिए त्वरित इंजेक्शन की आवश्यकता होती है। उत्पाद की गुणवत्ता बनाए रखने के लिए स्थिर पिघल प्रवाह 3

होल्डिंग समय और दबाव को संतुलित करना

शुरुआत में, मैं अक्सर पकड़ने के समय और दबाव को समायोजित करता था। सटीक माप प्राप्त करने के लिए महत्वपूर्ण. ऐसा लगता है कि मोल्ड प्रवाह विश्लेषण उपकरण भविष्य की ओर देख रहे हैं। वे बिना किसी देरी के गुणवत्ता सुनिश्चित करने, समय को बनाए रखने के लिए आदर्श सेटिंग्स दिखाते हैं।

| पैरामीटर | प्रभाव |

|---|---|

| अपने पास रखने की अवधि | आयामी स्थिरता |

| दबाव | उत्पाद की ताकत |

इन सेटिंग्स को समायोजित करना एक पहेली को सुलझाने जैसा है। डिज़ाइन आवश्यकताओं को अच्छी तरह से पूरा करने के लिए प्रत्येक भाग को पूरी तरह से फिट होना चाहिए।

कुशल शीतलन प्रणाली डिज़ाइन

कूलिंग टाइम मोल्डिंग का छिपा हुआ नायक है। एक अच्छी शीतलन प्रणाली बनाना गर्मी से बचने का सर्वोत्तम रास्ता तैयार करने जैसा है। अनुरूप शीतलन चैनल दोषों को कम करते हुए, चक्र के समय को बहुत कम कर देते हैं। मैंने चीजों को गति देने के लिए ठंडे पानी का उपयोग करने की कोशिश की, लेकिन मोल्ड विरूपण 4 ।

उन्नत प्रौद्योगिकियाँ

गैस-असिस्टेड मोल्डिंग जैसी उन्नत तकनीक खोजने से वास्तव में खेल बदल गया। यह एक शॉर्टकट खोजने जैसा है - कम प्लास्टिक, समान गुणवत्ता। दो-रंग या बहु-रंग मोल्डिंग का उपयोग करने वाले बहु-सामग्री उत्पाद समय बचाते हैं और चरणों को सरल बनाते हैं।

उत्पादन प्रबंधन में स्वचालन

स्वचालन जादू लाता है. भागों को हटाने जैसे कार्यों के लिए रोबोटों ने हमारी प्रक्रिया को बदल दिया, जिससे नॉन-मोल्डिंग समय में काफी कटौती हुई। सामग्री परिवहन को स्वचालित करने का मतलब था कि हमें उत्पादन के बीच में कभी भी कच्चे माल की कमी नहीं होगी - वे प्रभावशाली दिन थे।

रखरखाव कार्यक्रम 5 का पालन करने से मुझे पता चला कि कैसे साँचे की देखभाल करने से दक्षता और गुणवत्ता एक साथ काम करती है। यह सब इंजेक्शन मोल्डिंग के जटिल क्षेत्र को आसान और शायद आनंददायक बनाने के बारे में है।

उच्च इंजेक्शन गति से भरने का समय कम हो जाता है।सत्य

इंजेक्शन की गति बढ़ाने से मोल्ड को भरने में लगने वाला समय कम हो सकता है।

स्वचालन से उत्पादन में नॉन-मोल्डिंग समय बढ़ जाता है।असत्य

स्वचालन भाग हटाने जैसे कार्यों को सुव्यवस्थित करके गैर-मोल्डिंग समय को कम करता है।

उन्नत प्रौद्योगिकियाँ इंजेक्शन मोल्डिंग दक्षता कैसे बढ़ा सकती हैं?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग की दक्षता को नाटकीय रूप से कैसे बढ़ाया जाए?

हॉट रनर सिस्टम, कंफर्मल कूलिंग और प्रोडक्शन रोबोट इंजेक्शन मोल्डिंग को बदल देते हैं। वे चक्र के समय को कम करते हैं और स्थिरता में सुधार करते हैं। ये प्रौद्योगिकियाँ संचालन को सरल बनाती हैं। उत्पाद की गुणवत्ता बढ़ जाती है।

मोल्ड डिजाइन का अनुकूलन

1. हॉट रनर सिस्टम

पहली बार हॉट रनर सिस्टम देखना अविस्मरणीय था। इसने अपशिष्ट को कम किया और प्लास्टिक को नरम रखकर, अवांछित हिस्सों को हटाकर समय की बचत की। इससे हमारी उत्पादन प्रक्रिया पूरी तरह से बेहतर हो गई।

2. कंफर्मल कूलिंग चैनल

ये मोल्ड डिजाइन के शांत चैंपियन हैं। 3डी प्रिंटिंग 6 के साथ , ये चैनल मोल्ड के आकार में पूरी तरह से फिट होते हैं, समान रूप से ठंडा होते हैं और चक्र के समय को कम करते हैं।

| तकनीकी | फ़ायदे |

|---|---|

| गरम धावक | अपशिष्ट और चक्र समय को कम करता है |

| अनुरूप शीतलन | शीतलन दक्षता को बढ़ाता है |

इंजेक्शन मोल्डिंग प्रक्रिया नवाचार

1. गैस-असिस्टेड इंजेक्शन मोल्डिंग

एक पेचीदा आकार वाले प्रोजेक्ट पर, गैस-असिस्टेड मोल्डिंग आवश्यक थी। इसने कम सामग्री और समय का उपयोग करके सांचे को कुशलतापूर्वक भर दिया, और इससे लागत भी कम हो गई।

2. मल्टी-कलर इंजेक्शन मोल्डिंग

सामग्री या रंगों को एक चरण में संयोजित करने से भारी मात्रा में समय की बचत होती है। यह विधि स्थानांतरण और प्रसंस्करण समय को कम करती है, उत्पादकता बढ़ाती है।

उत्पादन में स्वचालन

1. रोबोटिक एकीकरण

पार्ट रिमूवल जैसे कार्यों के लिए रोबोट का परिचय हमारी टीम में नए कौशल जोड़ने जैसा था। उनकी सटीकता और गति ने वास्तव में गलतियाँ कम कर दीं।

2. स्वचालित सामग्री प्रबंधन

स्वचालित सिस्टम हमारी मशीनों को भरा रखते हैं, जिससे अवांछित रुकावट के बिना सुचारू उत्पादन सुनिश्चित होता है।

ये प्रौद्योगिकियां उत्पादन क्षमता को कैसे बदलती हैं, इसकी गहरी समझ के लिए, हाल की उद्योग अंतर्दृष्टि 7 ।

हॉट रनर सिस्टम इंजेक्शन मोल्डिंग अपशिष्ट को कम करते हैं।सत्य

हॉट रनर सिस्टम प्लास्टिक को पिघलाए रखते हैं, स्प्रूस को खत्म करते हैं और अपशिष्ट को कम करते हैं।

बहु-रंग इंजेक्शन मोल्डिंग चक्र समय बढ़ाता है।असत्य

यह सामग्री/रंगों को एक सेटअप में संयोजित करके चक्र समय को कम करता है।

दक्षता के लिए उत्पादन प्रबंधन क्यों महत्वपूर्ण है?

क्या आपने कभी सोचा है कि एक अच्छी तरह से ट्यून की गई मशीन कैसे कुशलतापूर्वक चलती रहती है? उत्पादन प्रबंधन विनिर्माण के लिए ऐसा करता है।

दक्षता के लिए उत्पादन प्रबंधन आवश्यक है। यह संचालन को व्यवस्थित करता है और संसाधनों को एक साथ लाता है। गुणवत्ता नियंत्रण भी इस प्रक्रिया का हिस्सा है। यह सावधानीपूर्वक योजना अपशिष्ट को कम करती है और उत्पादन विधियों में सुधार करती है। उत्पाद की गुणवत्ता बढ़ती है।

सर्वोत्तम परिणामों के लिए संचालन को सुव्यवस्थित करना

जब मैंने उत्पादन प्रबंधन शुरू किया, तो मैंने पाया कि यह हर चीज़ को अच्छी तरह से प्रबंधित करने के बारे में था। एक पारिवारिक सड़क यात्रा की योजना बनाने की कल्पना करें ताकि हर कोई बिना किसी समस्या के समय पर पहुंच सके। स्मार्ट संसाधन आवंटन 8 समय बर्बाद किए बिना लक्ष्य हासिल करने के लिए प्रत्येक मशीन और टीम के सदस्य का पूरी तरह से उपयोग करता है।

संसाधनों का समन्वय

इसे एक बड़े रात्रिभोज के आयोजन के रूप में सोचें। ऐपेटाइज़र, मुख्य पाठ्यक्रम और मिठाई एक साथ तैयार होनी चाहिए। उत्पादन प्रबंधक समस्याओं से बचने के लिए सामग्री, उपकरण और श्रम को संरेखित करके ऐसा करते हैं। स्वचालित शेड्यूलिंग सिस्टम 9 जैसे उपकरण कुशल सहायकों की तरह काम करते हैं, नौकरियों की भविष्यवाणी करते हैं और सुचारू संचालन के लिए योजनाओं में बदलाव करते हैं।

| संसाधन | फ़ायदा |

|---|---|

| श्रम | बेहतर कार्य आवंटन के माध्यम से निष्क्रिय समय कम करता है |

| सामग्री | सटीक उपयोग पूर्वानुमानों के साथ अपशिष्ट को न्यूनतम करता है |

| उपकरण | निर्धारित रखरखाव के माध्यम से अपटाइम बढ़ाता है |

गुणवत्ता नियंत्रण विधियों को लागू करना

गुणवत्ता नियंत्रण यह जाँचता है कि रात्रिभोज में प्रत्येक व्यंजन का स्वाद बढ़िया है। प्रक्रियाओं को देखकर और समायोजित करके, उत्पादन प्रबंधक गुणवत्ता आश्वासन प्रोटोकॉल 10 ।

प्रौद्योगिकी का एकीकरण

नई तकनीक बेहतर रसोई उपकरणों की तरह है - सब कुछ आसान हो जाता है! IoT और AI ने हमारे उत्पादन को ट्रैक करने के तरीके को बदल दिया। वास्तविक समय निगरानी प्रणाली 11 के साथ , परिवर्तन तेजी से होते हैं, संसाधनों को बर्बाद किए बिना गुणवत्ता बनाए रखते हैं।

केस स्टडी: इंजेक्शन मोल्ड्स

इंजेक्शन मोल्डिंग में, स्मार्ट प्रबंधन मोल्ड डिजाइन में चमकता है। यह बिना स्वाद खोए तेजी से पकाने के लिए किसी रेसिपी को बेहतर बनाने जैसा है। एक संतुलित धावक प्रणाली गुहाओं को समान रूप से भरती है, चक्र के समय को कम करती है और उत्पादकता बढ़ाती है 12 । अनुरूप शीतलन चैनल शीतलन समय को बहुत कम कर देते हैं।

- मोल्ड डिजाइन चरण

- हॉट रनर सिस्टम के साथ मोल्ड संरचना में सुधार करें।

- पेचीदा आकृतियों के लिए 3डी प्रिंटिंग का उपयोग करके स्मार्ट कूलिंग सिस्टम बनाएं।

- चक्रों को तेज़ करने के लिए मोल्ड भागों को सरल बनाएं।

- इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन

- इंजेक्शन गति और शीतलन समय जैसी सेटिंग्स समायोजित करें।

- गैस-असिस्टेड मोल्डिंग जैसी उन्नत विधियों का उपयोग करें।

निरंतर सुधार

निरंतर सुधार हर दिन बेहतर होने पर केंद्रित है। व्यवस्थित समीक्षा अपनाने और नए विचारों पर जोर देने से, व्यवसाय प्रतिस्पर्धी बने रहते हैं और बाजार में बदलाव के लिए जल्दी से अनुकूलित हो जाते हैं ।

उत्पादन प्रबंधन के इन पहलुओं की जांच करने से कंपनियों को अपनी दक्षता बढ़ाने और उद्योग में अपनी उपस्थिति बढ़ाने के बड़े मौके मिलते हैं।

उत्पादन प्रबंधन विनिर्माण डाउनटाइम को कम करता है।सत्य

प्रभावी योजना और नियंत्रण अनावश्यक मशीन निष्क्रिय समय को कम करता है।

गुणवत्ता नियंत्रण से उत्पादन में दोष दर बढ़ जाती है।असत्य

गुणवत्ता नियंत्रण मानकों को लगातार पूरा करना सुनिश्चित करके दोषों को कम करता है।

निष्कर्ष

इंजेक्शन मोल्ड दक्षता बढ़ाने में चक्र समय को कम करने और उत्पाद की गुणवत्ता में सुधार करने के लिए गति और दबाव जैसे मापदंडों को समायोजित करते हुए डिजाइन, शीतलन प्रणाली और स्वचालन को अनुकूलित करना शामिल है।

-

यह लिंक इंजेक्शन मोल्डिंग में संतुलित रनर सिस्टम के फायदों की पड़ताल करता है, जो समान गुहा भरने के लिए महत्वपूर्ण हैं। ↩

-

जानें कि कैसे स्वचालित सामग्री परिवहन मशीनों को निर्बाध कच्चे माल की आपूर्ति सुनिश्चित करके दक्षता बढ़ाता है। ↩

-

उच्च गति इंजेक्शन के दौरान उत्पाद की अखंडता बनाए रखने के लिए महत्वपूर्ण, निरंतर पिघल प्रवाह सुनिश्चित करने की रणनीतियों के बारे में जानें। ↩

-

उत्पाद की गुणवत्ता बनाए रखने के लिए महत्वपूर्ण शीतलन मापदंडों को अनुकूलित करके मोल्ड विरूपण को रोकने के लिए तकनीकों की खोज करें। ↩

-

पता लगाएं कि इष्टतम मोल्ड प्रदर्शन और डाउनटाइम को कम करने के लिए नियमित रखरखाव क्यों आवश्यक है। ↩

-

जानें कि कैसे 3डी प्रिंटिंग अधिक कुशल मोल्ड डिजाइन के लिए अनुरूप कूलिंग चैनलों को बढ़ाती है। ↩

-

अत्याधुनिक तकनीकों के साथ इंजेक्शन मोल्डिंग दक्षता को बढ़ाने में स्वचालन की भूमिका के बारे में जानकारी प्राप्त करें। ↩

-

पता लगाएं कि संसाधनों का प्रभावी आवंटन अपशिष्ट को कम करके और उत्पादकता को अनुकूलित करके विनिर्माण दक्षता को कैसे बढ़ाता है। ↩

-

जानें कि कैसे स्वचालित शेड्यूलिंग कार्यभार को कुशलतापूर्वक प्रबंधित करके और देरी को कम करके संचालन को सुव्यवस्थित कर सकती है। ↩

-

समझें कि गुणवत्ता आश्वासन उपायों को लागू करने से दोषों को कैसे कम किया जा सकता है और लगातार उत्पाद की गुणवत्ता सुनिश्चित की जा सकती है। ↩

-

पता लगाएं कि वास्तविक समय प्रणाली त्वरित समायोजन की अनुमति देकर और उत्पाद मानकों को बनाए रखते हुए उत्पादन को कैसे बढ़ाती है। ↩

-

पता लगाएं कि कैसे संतुलित रनर सिस्टम समान भरने और चक्र के समय को कम करके मोल्ड दक्षता में सुधार करते हैं। ↩

-

जानें कि निरंतर सुधार रणनीतियाँ व्यवसायों को बाज़ार परिवर्तनों के अनुकूल ढलने और प्रतिस्पर्धात्मकता बनाए रखने में कैसे मदद करती हैं। ↩