Haben Sie manchmal das Gefühl, dass Ihr Spritzgussprozess nicht die besten Ergebnisse liefert?

Um die Effizienz von Spritzgussformen zu verbessern, muss man sich das Formendesign genau ansehen. Passen Sie die Formeinstellungen an, um bessere Ergebnisse zu erzielen. Probieren Sie intelligente Produktionsmethoden für noch mehr Erfolg aus. Diese Schritte tragen dazu bei, die Zykluszeiten zu verkürzen. Auch der Abfall geht zurück. Die Produktivität steigt erheblich.

Dieses Gefühl entsteht, wenn die Optimierung etwas zusammenpasst. Der Grund hierfür liegt in der Auseinandersetzung mit fortschrittlichen Techniken und Technologien in der Fertigung. Es ähnelt dem Finden des Rhythmus in einem komplexen Tanz. Jeder Schritt läuft perfekt. Jeder Schritt unterstützt den nächsten. Diese Fortschritte machen Ihre Fertigungsprozesse zu einer gut geölten Maschine.

Durch die Optimierung des Formendesigns wird die Zykluszeit verkürzt.WAHR

Ein verbessertes Formendesign erhöht die Effizienz, indem es Produktionsverzögerungen minimiert.

Die Umsetzung von Managementstrategien erhöht die Verschwendung.FALSCH

Wirksame Strategien zielen darauf ab, die Verschwendung zu reduzieren und nicht, sie zu erhöhen.

Wie beeinflusst das Formendesign die Fertigungseffizienz?

Haben Sie schon einmal darüber nachgedacht, wie die komplexe Gestaltung von Formen den Produktionsprozess beschleunigt?

Das Formendesign ist für die Steigerung der Produktionseffizienz von großer Bedeutung. Es verkürzt die Zykluszeiten. Es verbessert die Produktqualität. Es reduziert Materialverschwendung. Ausgewogene Läufersysteme sind hilfreich. Sie sind entscheidend. Effektive Kühlkanäle unterstützen den Prozess. Vereinfachte Mechanismen erleichtern die Arbeit. Hersteller steigern ihre Produktion deutlich.

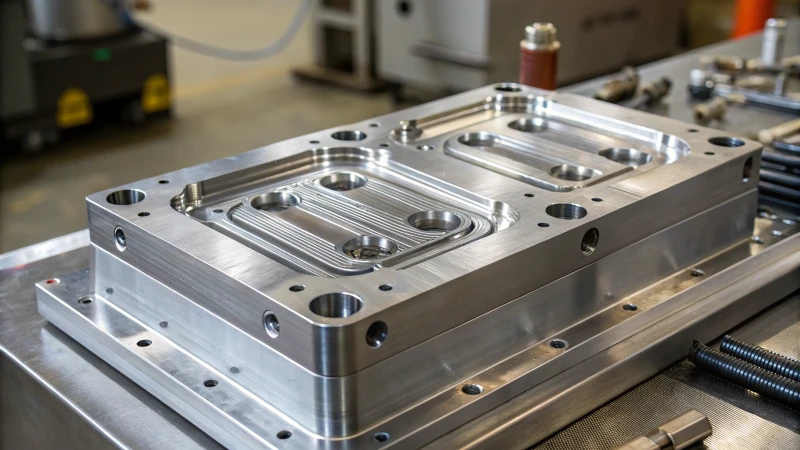

Optimierung der Formstruktur

Am Anfang schien die Formenkonstruktion die Lösung eines kniffligen Rätsels zu sein. Der Erfolg versprach mehr Effizienz. Die Verwendung eines ausgewogenen Angusssystems sorgt für eine gleichmäßige Verteilung, genau wie beim Zuckerguss auf einem Kuchen, wodurch Unterschiede bei den Füllzeiten 1 . Heißkanalsysteme haben alles verändert. Sie halten den Kunststoff heiß und vermeiden so den zeitraubenden Abkühlvorgang.

Effiziente Kühlsysteme

Eines Tages entdeckte ich, wie wichtig ein guter Kühlkanal ist. Es funktioniert wie ein Fluss, der sich durch die Form schlängelt und schneller abkühlt. Ein gut gestalteter Kühlkanal folgt der Hohlraumkontur, um eine schnelle Abkühlung zu ermöglichen. Eine konforme Kühlung kann durch Technologien wie den 3D-Druck erreicht werden, wodurch die Abkühlzeiten erheblich verkürzt werden.

Auswahl der richtigen Materialien

Die Wahl der richtigen Materialien ist wie die Wahl des besten Werkzeugs. Harte Stähle wie P20 oder H13 sind zuverlässig wie ein starker Hammer. Sie sind langlebig, bewältigen viele Zyklen und verkürzen Ausfallzeiten.

| Material | Härte | Verschleißfestigkeit |

|---|---|---|

| P20 | Medium | Hoch |

| H13 | Hoch | Sehr hoch |

Standardisierung und Vereinfachung

Das Standardisieren von Teilen ist wie das Sortieren eines Werkzeugkastens. Es erleichtert Aufgaben. Ersatzteile wie Führungshülsen oder Auswerfer sparen Zeit und sorgen für einen schnellen Austausch und kürzere Beschaffungszyklen. Durch die Vereinfachung von Aufgaben wie dem Ziehen der Rumpfmuskulatur werden die Zyklen beschleunigt, ähnlich wie bei einer schnellen Morgenroutine.

Prozessoptimierung

Das Anpassen der Injektionsparameter erschien schwierig, wurde aber einfacher. Es ist, als würde man einen Automotor auf die beste Leistung abstimmen, ohne Kompromisse bei der Qualität einzugehen. Die gasunterstützte Injektion verbraucht weniger Material bei gleichbleibend hoher Qualität.

Fortgeschrittene Techniken

Die Mehrfarbeninjektion bietet neue Möglichkeiten, da sie verschiedene Farben auf einmal zulässt und so Zeit für zusätzliche Schritte von Sekundärprozessen spart. Automatisierte Systeme helfen sehr; Sie verbessern die Leistung und reduzieren Fehler.

Der automatisierte Materialtransport 2 sorgt für die Versorgung der Maschinen und vermeidet unerwartete Stopps.

Der Einsatz dieser Formenbaustrategien erhöht die Produktionseffizienz und stellt eine gleichbleibende Qualität sicher – ein sehr zufriedenstellendes Ergebnis sorgfältiger Planung.

Ausbalancierte Angusssysteme reduzieren Füllzeitunterschiede.WAHR

Ausbalancierte Läufer sorgen für eine gleichmäßige Hohlraumfüllung und verringern Zeitschwankungen.

Konforme Kühlkanäle verlängern die Kühlzeit.FALSCH

Konformes Kühlen verkürzt die Kühlzeit, indem es den Hohlraumkonturen folgt.

Wie können Spritzgießparameter optimiert werden?

Haben Sie Schwierigkeiten mit den Spritzgusseinstellungen und fragen Sie sich, ob nicht alles einfach zusammenpassen könnte?

Die Optimierung der Spritzgussparameter erfordert die Anpassung von Faktoren wie der Einspritzgeschwindigkeit, der aufgebrachten Kraft und der Abkühldauer. Auch moderne Techniken wie das gasunterstützte Formen spielen eine Rolle. Diese Anpassungen erhöhen die Effizienz und Produktqualität. Die Effizienz verbessert sich. Die Qualität verbessert sich.

Optimierung der Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit ist wie beim Autofahren. Zu schnelles Fahren kann zu Problemen wie Defekten oder Lufteinschlüssen führen. Aber die richtige Geschwindigkeit führt zu einer reibungslosen Fahrt. Dünnwandige Gegenstände müssen schnell eingespritzt werden, um ein zu schnelles Abkühlen zu vermeiden. Die Aufrechterhaltung eines gleichmäßigen Schmelzflusses 3 ist für die Aufrechterhaltung der Produktqualität von entscheidender Bedeutung.

Haltezeit und Druck ausgleichen

Am Anfang habe ich oft Haltezeiten und Drücke angepasst. Wichtig für genaue Messungen. Tools zur Moldflow-Analyse wirken wie ein Blick in die Zukunft. Sie zeigen ideale Einstellungen für die Haltezeit und sichern so die Qualität ohne Verzögerung.

| Parameter | Auswirkungen |

|---|---|

| Haltezeit | Dimensionsstabilität |

| Druck | Produktstärke |

Das Anpassen dieser Einstellungen ist wie das Lösen eines Rätsels. Jedes Teil muss perfekt passen, um den Designanforderungen gut gerecht zu werden.

Effizientes Kühlsystemdesign

Die Abkühlzeit ist der verborgene Held des Formens. Ein gutes Kühlsystem zu schaffen ist so, als würde man den besten Abzugsweg für Wärme schaffen. Konforme Kühlkanäle verkürzen die Zykluszeiten erheblich und reduzieren Fehler. Ich habe versucht, kühleres Wasser zu verwenden, um die Sache zu beschleunigen, aber es musste vorsichtig vorgegangen werden, um eine Verformung des Schimmels 4 .

Fortschrittliche Technologien

Die Entdeckung fortschrittlicher Technologien wie der gasunterstützten Formgebung hat das Spiel wirklich verändert. Es ist, als würde man eine Abkürzung entdecken – weniger Plastik, gleiche Qualität. Multimaterialprodukte mit zwei- oder mehrfarbigem Formteil sparen Zeit und vereinfachen Arbeitsschritte.

Automatisierung im Produktionsmanagement

Automatisierung bringt die Magie. Roboter für Aufgaben wie die Teileentnahme haben unseren Prozess verändert und die Nichtformzeit erheblich verkürzt. Durch die Automatisierung des Materialtransports mangelte es uns mitten in der Produktion nie an Rohstoffen – das waren beeindruckende Tage.

Die Einhaltung regelmäßiger Wartungspläne 5 hat mir gezeigt, wie die Pflege der Formen dafür sorgt, dass Effizienz und Qualität zusammenarbeiten. Es geht darum, den komplexen Bereich des Spritzgießens einfacher und vielleicht sogar unterhaltsamer zu gestalten.

Eine höhere Einspritzgeschwindigkeit verkürzt die Füllzeit.WAHR

Durch Erhöhen der Einspritzgeschwindigkeit kann die zum Füllen der Form benötigte Zeit verkürzt werden.

Automatisierung erhöht die Nichtformzeit in der Produktion.FALSCH

Die Automatisierung reduziert die Nichtformzeit, indem sie Aufgaben wie die Teileentnahme rationalisiert.

Wie können fortschrittliche Technologien die Effizienz des Spritzgießens verbessern?

Haben Sie sich jemals gefragt, wie Sie die Effizienz des Spritzgießens drastisch steigern können?

Heißkanalsysteme, konturnahe Kühlung und Produktionsroboter verändern das Spritzgießen. Sie verkürzen die Zykluszeiten und verbessern die Konsistenz. Diese Technologien vereinfachen den Betrieb. Die Produktqualität steigt.

Optimierung des Formendesigns

1. Heißkanalsysteme

Der erste Anblick eines Heißkanalsystems war unvergesslich. Dadurch wurde der Abfall reduziert und Zeit gespart, da der Kunststoff weich gehalten und unerwünschte Teile entfernt wurden. Dies hat unseren Produktionsprozess komplett verbessert.

2. Konforme Kühlkanäle

Dies sind die leisen Meister des Formendesigns. Beim 3D-Druck 6 passen sich diese Kanäle perfekt an die Form der Form an, kühlen gleichmäßig ab und verkürzen die Zykluszeiten.

| Technologie | Vorteile |

|---|---|

| Heißläufer | Reduziert Abfall und Zykluszeit |

| Konforme Kühlung | Verbessert die Kühleffizienz |

Innovationen im Spritzgussprozess

1. Gasunterstütztes Spritzgießen

Bei einem Projekt mit einer schwierigen Form war das gasunterstützte Spritzgießen unerlässlich. Dadurch konnte die Form effizient gefüllt werden, es wurde weniger Material und Zeit verbraucht, außerdem wurden die Kosten gesenkt.

2. Mehrfarben-Spritzguss

Die Kombination von Materialien oder Farben in einem Schritt spart enorm viel Zeit. Diese Methode reduziert die Transfer- und Verarbeitungszeit und steigert die Produktivität.

Automatisierung in der Produktion

1. Roboterintegration

Die Einführung von Robotern für Aufgaben wie die Teileentnahme war wie die Erweiterung unseres Teams um neue Fähigkeiten. Ihre Präzision und Geschwindigkeit reduzierten Fehler erheblich.

2. Automatisierte Materialhandhabung

Automatisierte Systeme halten unsere Maschinen gefüllt und sorgen so für eine reibungslose Produktion ohne unerwünschte Unterbrechungen.

Um ein tieferes Verständnis dafür zu erhalten, wie diese Technologien die Produktionseffizienz verändern, werfen Sie einen Blick auf aktuelle Brancheneinblicke 7 .

Heißkanalsysteme reduzieren Spritzgussabfall.WAHR

Heißkanalsysteme sorgen dafür, dass der Kunststoff geschmolzen bleibt, wodurch Angüsse vermieden und Abfall reduziert werden.

Mehrfarbenspritzguss erhöht die Zykluszeiten.FALSCH

Es reduziert die Zykluszeiten durch die Kombination von Materialien/Farben in einem Setup.

Warum ist Produktionsmanagement für die Effizienz von entscheidender Bedeutung?

Haben Sie schon einmal darüber nachgedacht, wie eine gut eingestellte Maschine weiterhin effizient läuft? Das Produktionsmanagement übernimmt dies für die Fertigung.

Das Produktionsmanagement ist für die Effizienz von entscheidender Bedeutung. Es organisiert Abläufe und bündelt Ressourcen. Auch die Qualitätskontrolle ist Teil dieses Prozesses. Diese sorgfältige Planung reduziert Abfall und verbessert die Produktionsmethoden. Die Produktqualität steigt.

Optimierte Abläufe für beste Ergebnisse

Als ich im Produktionsmanagement anfing, stellte ich fest, dass es darum ging, alles gut zu managen. Stellen Sie sich vor, Sie planen einen Roadtrip mit der Familie, damit alle ohne Probleme pünktlich ankommen. Die intelligente Ressourcenzuteilung 8 nutzt jede Maschine und jedes Teammitglied voll aus, um Ziele zu erreichen, ohne Zeit zu verschwenden.

Koordination der Ressourcen

Stellen Sie sich das so vor, als würden Sie ein großes Abendessen organisieren. Vorspeise, Hauptgang und Nachtisch sollten zusammen fertig sein. Produktionsmanager tun dies, indem sie Materialien, Ausrüstung und Arbeitskräfte aufeinander abstimmen, um Probleme zu vermeiden. Tools wie automatisierte Planungssysteme 9 fungieren wie kompetente Helfer, indem sie Aufträge vorhersagen und Pläne für einen reibungslosen Betrieb umstellen.

| Ressource | Nutzen |

|---|---|

| Arbeit | Reduziert Leerlaufzeiten durch bessere Aufgabenverteilung |

| Materialien | Minimiert Verschwendung durch präzise Nutzungsprognosen |

| Ausrüstung | Verbessert die Betriebszeit durch geplante Wartung |

Implementierung von Qualitätskontrollmethoden

Die Qualitätskontrolle stellt sicher, dass jedes Gericht beim Abendessen gut schmeckt. Durch die Überwachung und Anpassung von Prozessen halten Produktionsmanager mithilfe von Qualitätssicherungsprotokollen hoch .

Integration von Technologie

Neue Technologie ist wie bessere Küchengeräte – alles wird einfacher! IoT und KI haben die Art und Weise verändert, wie wir die Produktion verfolgen. Mit Echtzeit-Überwachungssystemen 11 erfolgen Änderungen schnell und die Qualität bleibt erhalten, ohne dass Ressourcen verschwendet werden.

Fallstudie: Spritzgussformen

Beim Spritzgießen glänzt intelligentes Management im Formenbau. Es ist, als würde man ein Rezept verfeinern, um schneller zu kochen, ohne an Geschmack zu verlieren. Ein ausgewogenes Angusssystem füllt Hohlräume gleichmäßig, verkürzt die Zykluszeiten und steigert die Produktivität 12 . Konforme Kühlkanäle verkürzen die Kühlzeiten erheblich.

- Formenbauphase

- Verbessern Sie die Formstruktur mit einem Heißkanalsystem.

- Erstellen Sie mithilfe des 3D-Drucks intelligente Kühlsysteme für knifflige Formen.

- Vereinfachen Sie Formteile, um Zyklen zu beschleunigen.

- Optimierung des Spritzgussprozesses

- Passen Sie Einstellungen wie Einspritzgeschwindigkeit und Abkühlzeit an.

- Nutzen Sie fortschrittliche Methoden wie gasunterstütztes Formen.

Kontinuierliche Verbesserung

Kontinuierliche Verbesserung konzentriert sich darauf, jeden Tag besser zu werden. Durch systematische Überprüfungen und die Förderung neuer Ideen bleiben Unternehmen wettbewerbsfähig und passen sich schnell an Marktveränderungen an.

Die Untersuchung dieser Aspekte des Produktionsmanagements bietet Unternehmen große Chancen, ihre Effizienz zu steigern und ihre Präsenz in der Branche auszubauen.

Das Produktionsmanagement reduziert Produktionsausfallzeiten.WAHR

Effektive Planung und Steuerung minimieren unnötige Maschinenstillstandszeiten.

Qualitätskontrolle erhöht die Fehlerquote in der Produktion.FALSCH

Die Qualitätskontrolle reduziert Fehler, indem sie sicherstellt, dass Standards konsequent eingehalten werden.

Abschluss

Um die Effizienz von Spritzgussformen zu steigern, müssen Design, Kühlsysteme und Automatisierung optimiert und gleichzeitig Parameter wie Geschwindigkeit und Druck angepasst werden, um die Zykluszeiten zu verkürzen und die Produktqualität zu verbessern.

-

Dieser Link untersucht die Vorteile von ausgewogenen Angusssystemen beim Spritzgießen, die für eine gleichmäßige Hohlraumfüllung entscheidend sind. ↩

-

Erfahren Sie, wie der automatisierte Materialtransport die Effizienz steigert, indem er eine unterbrechungsfreie Rohstoffversorgung der Maschinen gewährleistet. ↩

-

Erfahren Sie mehr über Strategien zur Gewährleistung eines gleichmäßigen Schmelzflusses, der für die Aufrechterhaltung der Produktintegrität während der Hochgeschwindigkeitseinspritzung von entscheidender Bedeutung ist. ↩

-

Entdecken Sie Techniken zur Vermeidung von Formverformungen durch Optimierung der Kühlparameter, die für die Aufrechterhaltung der Produktqualität von entscheidender Bedeutung sind. ↩

-

Entdecken Sie, warum regelmäßige Wartung für eine optimale Formleistung und Reduzierung von Ausfallzeiten unerlässlich ist. ↩

-

Entdecken Sie, wie der 3D-Druck konforme Kühlkanäle für ein effizienteres Formendesign verbessert. ↩

-

Gewinnen Sie Einblicke in die Rolle der Automatisierung bei der Steigerung der Effizienz beim Spritzgießen mithilfe modernster Technologien. ↩

-

Entdecken Sie, wie eine effektive Ressourcenallokation die Produktionseffizienz steigert, indem sie Abfall minimiert und die Produktivität optimiert. ↩

-

Erfahren Sie, wie automatisierte Planung Abläufe rationalisieren kann, indem Arbeitslasten effizient verwaltet und Verzögerungen reduziert werden. ↩

-

Verstehen Sie, wie die Umsetzung von Qualitätssicherungsmaßnahmen Fehler reduzieren und eine gleichbleibende Produktqualität sicherstellen kann. ↩

-

Entdecken Sie, wie Echtzeitsysteme die Produktion verbessern, indem sie schnelle Anpassungen ermöglichen und Produktstandards einhalten. ↩

-

Erfahren Sie, wie ausgewogene Angusssysteme die Formeffizienz verbessern, indem sie eine gleichmäßige Befüllung gewährleisten und die Zykluszeiten verkürzen. ↩

-

Erfahren Sie, wie kontinuierliche Verbesserungsstrategien Unternehmen dabei helfen, sich an Marktveränderungen anzupassen und ihre Wettbewerbsfähigkeit aufrechtzuerhalten. ↩