Avez-vous parfois l'impression que votre processus de moulage par injection ne vous donne pas les meilleurs résultats ?

Pour améliorer l’efficacité des moules à injection, il faut examiner de près la conception des moules. Ajustez les paramètres de moulage pour de meilleurs résultats. Essayez des méthodes de production intelligentes pour encore plus de succès. Ces étapes contribuent à réduire les temps de cycle. Les déchets diminuent aussi. La productivité augmente considérablement.

Ce sentiment se produit lorsque l’optimisation de quelque chose s’emboîte. Plonger dans les techniques et technologies avancées de fabrication est à l’origine de cela. Cela ressemble à trouver le rythme dans une danse complexe. Chaque étape chronométre parfaitement. Chaque mouvement soutient le suivant. Ces avancées transforment vos processus de fabrication en une machine bien huilée.

L'optimisation de la conception des moules réduit le temps de cycle.Vrai

La conception améliorée des moules améliore l’efficacité en minimisant les retards de production.

La mise en œuvre de stratégies de gestion augmente les déchets.FAUX

Les stratégies efficaces visent à réduire les déchets et non à les augmenter.

- 1. Comment la conception des moules influence-t-elle l’efficacité de la fabrication ?

- 2. Comment optimiser les paramètres de moulage par injection ?

- 3. Comment les technologies avancées peuvent-elles améliorer l’efficacité du moulage par injection ?

- 4. Pourquoi la gestion de la production est-elle cruciale pour l’efficacité ?

- 5. Conclusion

Comment la conception des moules influence-t-elle l’efficacité de la fabrication ?

Avez-vous déjà pensé à la façon dont la conception complexe des moules accélère le processus de production ?

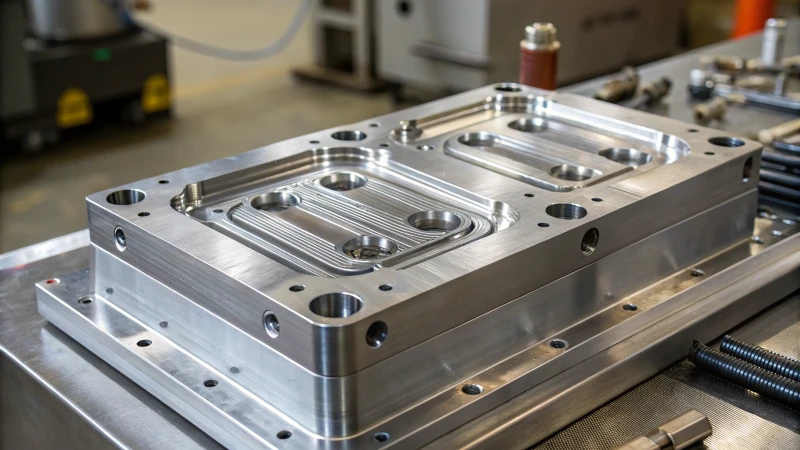

La conception des moules est très importante pour augmenter l’efficacité de la production. Cela raccourcit les temps de cycle. Cela améliore la qualité du produit. Cela réduit le gaspillage de matière. Les systèmes de coureurs équilibrés sont utiles. Ils sont cruciaux. Des canaux de refroidissement efficaces facilitent le processus. Des mécanismes simplifiés simplifient le travail. Les fabricants augmentent considérablement leur production.

Optimisation de la structure du moule

Au début, la conception de moules semblait résoudre un casse-tête délicat. Le succès promettait une efficacité accrue. L'utilisation d'un système de canaux équilibrés distribue uniformément, tout comme le glaçage sur un gâteau, réduisant ainsi les différences dans les temps de remplissage 1 . Les systèmes à canaux chauds ont tout changé. Ils maintiennent le plastique au chaud, évitant ainsi le processus de refroidissement qui fait perdre du temps.

Systèmes de refroidissement efficaces

J'ai découvert un jour à quel point un bon canal de refroidissement est important. Cela fonctionne comme une rivière serpentant à travers le moule, refroidissant plus rapidement. Un canal de refroidissement bien conçu suit le contour de la cavité pour faciliter un refroidissement rapide. Un refroidissement conforme peut être obtenu grâce à des technologies telles que l’impression 3D, réduisant considérablement les temps de refroidissement.

Choisir les bons matériaux

Choisir les bons matériaux, c'est comme choisir le meilleur outil. Les aciers durs tels que le P20 ou le H13 sont fiables comme un marteau puissant. Ils durent, gèrent de nombreux cycles et réduisent les temps d'arrêt.

| Matériel | Dureté | Résistance à l'usure |

|---|---|---|

| P20 | Moyen | Haut |

| H13 | Haut | Très élevé |

Standardisation et simplification

Standardiser les pièces, c’est comme trier une boîte à outils. Cela facilite les tâches. Les pièces de rechange telles que les manchons de guidage ou les éjecteurs permettent de gagner du temps et facilitent des remplacements rapides et des cycles d'approvisionnement plus courts. Simplifier des tâches telles que l'extraction de noyau accélère les cycles, un peu comme une routine matinale rapide.

Optimisation des processus

L'ajustement des paramètres d'injection semblait difficile mais est devenu plus facile ; c'est comme régler un moteur de voiture pour obtenir les meilleures performances sans compromettre la qualité. L'injection assistée par gaz utilise moins de matériau tout en conservant une qualité élevée.

Techniques avancées

L'injection multicolore offre de nouvelles opportunités en autorisant différentes couleurs en même temps, ce qui permet de gagner du temps sur les étapes supplémentaires des processus secondaires. Les systèmes automatisés aident beaucoup ; ils améliorent le rendement et réduisent les erreurs.

Le transport automatisé des matériaux 2 maintient les machines approvisionnées, évitant ainsi les arrêts inattendus.

L’utilisation de ces stratégies de conception de moules augmente l’efficacité de la production et garantit la stabilité de la qualité – un résultat très satisfaisant grâce à une planification minutieuse.

Les systèmes à canaux équilibrés réduisent les écarts de temps de remplissage.Vrai

Les glissières équilibrées assurent un remplissage uniforme de la cavité, réduisant ainsi les variations temporelles.

Les canaux de refroidissement conformes augmentent le temps de refroidissement.FAUX

Le refroidissement conforme réduit le temps de refroidissement en suivant les contours de la cavité.

Comment optimiser les paramètres de moulage par injection ?

Vous avez des difficultés avec les paramètres de moulage par injection et vous vous demandez si tout pourrait simplement se mettre en place ?

L'optimisation des paramètres de moulage par injection implique d'ajuster des facteurs tels que la vitesse d'injection, la force appliquée et la durée de refroidissement. Les techniques modernes comme le moulage assisté par gaz jouent également un rôle. Ces ajustements augmentent l’efficacité et la qualité des produits. L’efficacité s’améliore. La qualité s'améliore.

Optimisation de la vitesse d'injection

La vitesse d’injection, c’est comme conduire une voiture. Conduire trop vite peut causer des problèmes, comme des défauts ou de l'air emprisonné. Mais la bonne vitesse conduit à une conduite en douceur. Les articles à parois minces nécessitent une injection rapide pour éviter un refroidissement trop précoce. Maintenir un flux de fusion 3 est vraiment important pour maintenir la qualité du produit.

Équilibrer le temps de maintien et la pression

Au début, j'ajustais souvent les temps de maintien et les pressions. Important pour obtenir des mesures exactes. Les outils d’analyse des flux de moules donnent l’impression de regarder vers l’avenir. Ils affichent des réglages idéaux pour le temps de maintien, garantissant ainsi la qualité sans délai.

| Paramètre | Impact |

|---|---|

| Temps de maintien | Stabilité dimensionnelle |

| Pression | Force du produit |

Ajuster ces paramètres revient à résoudre un puzzle. Chaque pièce doit s’adapter parfaitement pour bien répondre aux besoins de conception.

Conception efficace du système de refroidissement

Le temps de refroidissement est le héros caché du moulage. Créer un bon système de refroidissement revient à créer la meilleure voie d’évacuation pour la chaleur. Les canaux de refroidissement conformes réduisent considérablement les temps de cycle, réduisant ainsi les défauts. J'ai essayé d'utiliser de l'eau plus froide pour accélérer les choses, mais il fallait faire attention pour éviter la déformation des moisissures 4 .

Technologies avancées

La découverte de technologies avancées telles que le moulage assisté par gaz a vraiment changé la donne. C'est comme découvrir un raccourci : moins de plastique, même qualité. Les produits multi-matériaux utilisant un moulage bicolore ou multicolore permettent de gagner du temps et simplifient les étapes.

Automatisation dans la gestion de la production

L'automatisation apporte la magie. Les robots pour des tâches telles que le retrait de pièces ont modifié notre processus, réduisant considérablement le temps hors moulage. L'automatisation du transport des matériaux nous a permis de ne jamais manquer de matières premières en cours de production – c'était une époque impressionnante.

Le respect des programmes de maintenance 5 m'a montré comment prendre soin des moules permet de maintenir l'efficacité et la qualité en synergie. Il s'agit de rendre le domaine complexe du moulage par injection plus facile et, peut-être même, plus agréable.

Une vitesse d'injection plus élevée réduit le temps de remplissage.Vrai

L'augmentation de la vitesse d'injection peut réduire le temps nécessaire au remplissage du moule.

L'automatisation augmente le temps de non-moulage en production.FAUX

L'automatisation réduit les délais de non-moulage en rationalisant les tâches telles que le retrait des pièces.

Comment les technologies avancées peuvent-elles améliorer l’efficacité du moulage par injection ?

Vous êtes-vous déjà demandé comment augmenter considérablement l’efficacité du moulage par injection ?

Les systèmes à canaux chauds, le refroidissement conforme et les robots de production transforment le moulage par injection. Ils réduisent les temps de cycle et améliorent la cohérence. Ces technologies simplifient les opérations. La qualité des produits augmente.

Optimiser la conception des moules

1. Systèmes à canaux chauds

La première fois que j'ai vu un système à canaux chauds a été inoubliable. Il a réduit les déchets et gagné du temps en gardant le plastique souple et en éliminant les pièces indésirables. Cela a complètement amélioré notre processus de production.

2. Canaux de refroidissement conformes

Ce sont les champions discrets de la conception de moules. Avec l'impression 3D 6 , ces canaux épousent parfaitement la forme du moule, refroidissant uniformément et réduisant les temps de cycle.

| Technologie | Avantages |

|---|---|

| Coureur chaud | Réduit les déchets et le temps de cycle |

| Refroidissement conforme | Améliore l'efficacité du refroidissement |

Innovations en matière de processus de moulage par injection

1. Moulage par injection assisté par gaz

Sur un projet aux formes délicates, le moulage par injection assisté par gaz était essentiel. Cela a permis de remplir le moule de manière efficace, en utilisant moins de matériaux et de temps, et cela a également réduit les coûts.

2. Moulage par injection multicolore

La combinaison de matériaux ou de couleurs en une seule étape permet de gagner énormément de temps. Cette méthode réduit le temps de transfert et de traitement, augmentant ainsi la productivité.

Automatisation de la production

1. Intégration robotique

L'introduction de robots pour des tâches telles que le retrait de pièces revenait à ajouter de nouvelles compétences à notre équipe. Leur précision et leur vitesse ont vraiment réduit les erreurs.

2. Manutention automatisée des matériaux

Les systèmes automatisés maintiennent nos machines remplies, garantissant une production fluide sans interruptions indésirables.

Pour une compréhension approfondie de la manière dont ces technologies modifient l’efficacité de la production, plongez-vous dans les récentes perspectives 7 .

Les systèmes à canaux chauds réduisent les déchets de moulage par injection.Vrai

Les systèmes à canaux chauds maintiennent le plastique en fusion, éliminant ainsi les carottes et réduisant les déchets.

Le moulage par injection multicolore augmente les temps de cycle.FAUX

Il réduit les temps de cycle en combinant matériaux/couleurs en une seule configuration.

Pourquoi la gestion de la production est-elle cruciale pour l’efficacité ?

Avez-vous déjà pensé à la façon dont une machine bien réglée continue de fonctionner efficacement ? La gestion de la production fait cela pour la fabrication.

La gestion de la production est essentielle à l’efficacité. Il organise les opérations et fédère les ressources. Le contrôle qualité fait également partie de ce processus. Cette planification minutieuse réduit les déchets et améliore les méthodes de production. La qualité des produits augmente.

Rationalisation des opérations pour de meilleurs résultats

Quand j’ai commencé dans la gestion de production, j’ai découvert qu’il s’agissait de bien gérer tout. Imaginez planifier un road trip en famille pour que tout le monde arrive à l'heure sans problème. L'allocation intelligente 8 utilise pleinement chaque machine et chaque membre de l'équipe pour atteindre les objectifs sans perdre de temps.

Coordination des ressources

Pensez-y comme à l'organisation d'un grand dîner. Les entrées, le plat principal et le dessert doivent être prêts ensemble. Pour ce faire, les responsables de production alignent les matériaux, l’équipement et la main-d’œuvre pour éviter les problèmes. Des outils tels que les systèmes de planification automatisés 9 agissent comme des assistants qualifiés, prévoyant les tâches et modifiant les plans pour le bon déroulement des opérations.

| Ressource | Avantage |

|---|---|

| Travail | Réduit les temps d'inactivité grâce à une meilleure répartition des tâches |

| Matériels | Minimise les déchets grâce à des prévisions d'utilisation précises |

| Équipement | Améliore la disponibilité grâce à une maintenance planifiée |

Mise en œuvre de méthodes de contrôle qualité

Le contrôle qualité vérifie que chaque plat d'un dîner a bon goût. En surveillant et en ajustant les processus, les responsables de production évitent les défauts et assurent une efficacité élevée grâce à des protocoles d'assurance qualité 10 .

Intégration de la technologie

La nouvelle technologie est comme de meilleurs gadgets de cuisine : tout devient plus facile ! L'IoT et l'IA ont transformé la façon dont nous suivons la production. Grâce aux systèmes de surveillance en temps réel 11 , les changements se produisent rapidement, maintenant la qualité sans gaspiller de ressources.

Étude de cas : moulages par injection

Dans le moulage par injection, une gestion intelligente brille dans la conception des moules. C'est comme peaufiner une recette pour une cuisson plus rapide sans perdre en saveur. Un système de canaux équilibré remplit les cavités de manière uniforme, réduisant ainsi les temps de cycle et augmentant la productivité 12 . Les canaux de refroidissement conformes réduisent considérablement les temps de refroidissement.

- Étape de conception du moule

- Améliorez la structure du moule avec un système à canaux chauds.

- Créez des systèmes de refroidissement intelligents en utilisant l'impression 3D pour des formes délicates.

- Simplifiez les pièces du moule pour accélérer les cycles.

- Optimisation du processus de moulage par injection

- Ajustez les paramètres tels que la vitesse d’injection et le temps de refroidissement.

- Utilisez des méthodes avancées comme le moulage assisté par gaz.

Amélioration continue

L’amélioration continue vise à être meilleur chaque jour. En adoptant des évaluations systématiques et en encourageant de nouvelles idées, les entreprises restent compétitives et s'adaptent rapidement 13 aux changements du marché.

L'examen de ces aspects de la gestion de la production donne aux entreprises de grandes chances d'accroître leur efficacité et d'accroître leur présence dans l'industrie.

La gestion de la production réduit les temps d’arrêt de fabrication.Vrai

Une planification et un contrôle efficaces minimisent les temps d'inactivité inutiles des machines.

Le contrôle qualité augmente les taux de défauts dans la production.FAUX

Le contrôle qualité réduit les défauts en garantissant que les normes sont systématiquement respectées.

Conclusion

L'amélioration de l'efficacité des moules à injection implique d'optimiser la conception, les systèmes de refroidissement et l'automatisation tout en ajustant des paramètres tels que la vitesse et la pression pour réduire les temps de cycle et améliorer la qualité du produit.

-

Ce lien explore les avantages des systèmes de canaux équilibrés dans le moulage par injection, cruciaux pour un remplissage uniforme des cavités. ↩

-

Découvrez comment le transport automatisé des matériaux augmente l'efficacité en garantissant un approvisionnement ininterrompu en matières premières aux machines. ↩

-

Découvrez les stratégies permettant de garantir un écoulement de matière fondu constant, crucial pour maintenir l'intégrité du produit lors d'une injection à grande vitesse. ↩

-

Découvrez des techniques pour éviter la déformation des moules en optimisant les paramètres de refroidissement, cruciaux pour maintenir la qualité des produits. ↩

-

Découvrez pourquoi une maintenance régulière est essentielle pour optimiser les performances des moules et réduire les temps d'arrêt. ↩

-

Découvrez comment l'impression 3D améliore les canaux de refroidissement conformes pour une conception de moules plus efficace. ↩

-

Obtenez un aperçu du rôle de l'automatisation dans l'amélioration de l'efficacité du moulage par injection grâce à des technologies de pointe. ↩

-

Découvrez comment une allocation efficace des ressources améliore l’efficacité de la fabrication en minimisant les déchets et en optimisant la productivité. ↩

-

Découvrez comment la planification automatisée peut rationaliser les opérations en gérant efficacement les charges de travail et en réduisant les retards. ↩

-

Comprendre comment la mise en œuvre de mesures d'assurance qualité peut réduire les défauts et garantir une qualité constante des produits. ↩

-

Découvrez comment les systèmes en temps réel améliorent la production en permettant des ajustements rapides et en maintenant les normes des produits. ↩

-

Découvrez comment les systèmes à canaux équilibrés améliorent l'efficacité du moule en garantissant un remplissage uniforme et en réduisant les temps de cycle. ↩

-

Découvrez comment les stratégies d'amélioration continue aident les entreprises à s'adapter aux changements du marché et à maintenir leur compétitivité. ↩