Le stress résiduel peut ressembler à une menace cachée dans le monde du moulage par injection, affectant tout, de la résistance du produit à son apparence. Abordons ce problème de front !

La prévention des contraintes résiduelles dans le moulage par injection implique l'optimisation des paramètres du processus, la conception de moules efficaces et la mise en œuvre de techniques de post-traitement. Ces stratégies contribuent à réduire la déformation, la fragilité et l’instabilité, garantissant ainsi des produits en plastique de haute qualité.

Même si lutter contre le stress résiduel peut sembler intimidant, comprendre ses causes profondes et mettre en place des stratégies de prévention efficaces peut améliorer considérablement la qualité des produits. Rejoignez-moi pour explorer les étapes concrètes et les conseils d'experts pour affiner vos pratiques de moulage par injection.

Un refroidissement plus rapide réduit les contraintes résiduelles lors du moulage par injection.FAUX

Un refroidissement plus rapide augmente souvent les contraintes résiduelles dues à un retrait inégal.

- 1. Quel rôle joue la sélection des matériaux dans la réduction des contraintes résiduelles ?

- 2. Comment la vitesse de refroidissement affecte-t-elle la contrainte résiduelle dans le moulage par injection ?

- 3. Les outils de simulation avancés peuvent-ils aider à prédire et à atténuer le stress résiduel ?

- 4. Quels sont les signes courants de contrainte résiduelle dans les produits finis ?

- 5. Conclusion

Quel rôle joue la sélection des matériaux dans la réduction des contraintes résiduelles ?

La sélection des matériaux est essentielle pour minimiser les contraintes résiduelles dans le moulage par injection, affectant à la fois l'efficacité de la production et la qualité du produit.

Choisir le bon matériau pour le moulage par injection peut réduire considérablement les contraintes résiduelles. Des facteurs tels que la dilatation thermique, les propriétés d'écoulement et le poids moléculaire influencent les niveaux de contrainte. Opter pour des matériaux aux propriétés thermiques et mécaniques équilibrées permet d’obtenir un refroidissement uniforme et de minimiser les défauts induits par les contraintes.

Comprendre les propriétés des matériaux

Lorsqu'il s'agit de réduire les contraintes résiduelles 1 dans le moulage par injection, les propriétés des matériaux jouent un rôle essentiel. Différents plastiques ont des coefficients de dilatation thermique variables, qui déterminent leur rétrécissement lors du refroidissement. Les matériaux à faible dilatation thermique ont tendance à refroidir plus uniformément, réduisant ainsi les contraintes. De plus, le poids moléculaire et la distribution peuvent influencer le degré d’orientation moléculaire, ce qui a un impact sur les contraintes internes.

Par exemple, les matériaux comme le polycarbonate ou le polyamide présentent souvent des contraintes résiduelles plus faibles en raison de leurs propriétés intrinsèques. Ces matériaux permettent un écoulement et un refroidissement constants, réduisant ainsi le retrait inégal qui conduit généralement à des contraintes internes.

Conductivité thermique et caractéristiques de débit

La conductivité thermique d'un matériau affecte la façon dont la chaleur est dissipée lors du moulage. Les matériaux ayant une conductivité thermique plus élevée permettent un refroidissement plus uniforme, crucial pour réduire les contraintes résiduelles. Les caractéristiques du débit 2 sont également importantes ; les matériaux qui s'écoulent facilement peuvent remplir les moules plus uniformément, évitant ainsi les points de pression et les forces de cisaillement qui contribuent aux contraintes.

Le choix d'un matériau avec un indice de fluidité à chaud (MFI) approprié peut conduire à un meilleur remplissage du moule et à une réduction du risque de tirs courts ou d'écoulements déséquilibrés. Cette approche minimise le potentiel de zones de concentration de contraintes.

Équilibrer les propriétés mécaniques et optiques

Dans certains cas, il est nécessaire d’équilibrer la résistance mécanique et la clarté optique. Les plastiques transparents utilisés dans les lentilles ou les caches nécessitent une sélection minutieuse des matériaux pour garantir que les propriétés optiques ne sont pas compromises par des contraintes résiduelles. L'utilisation d'additifs ou de mélanges peut parfois aider à atteindre cet équilibre, en fournissant de la résistance sans sacrifier la clarté.

Considérations environnementales

La sélection des matériaux doit également tenir compte de facteurs environnementaux tels que les fluctuations de température pendant l'utilisation. La sélection de matériaux qui maintiennent la stabilité dimensionnelle sur une large plage de températures peut empêcher le développement de contraintes résiduelles au fil du temps.

En résumé, une sélection réfléchie de matériaux adaptée à l’application spécifique peut atténuer considérablement les contraintes résiduelles dans les processus de moulage par injection. En comprenant et en exploitant les propriétés intrinsèques des matériaux, les fabricants peuvent améliorer la qualité et les performances de leurs produits. Cette approche stratégique 3 répond non seulement aux défis de production immédiats, mais anticipe également les besoins de performance à long terme.

Les matériaux à faible dilatation thermique réduisent les contraintes.Vrai

Une dilatation thermique plus faible conduit à un refroidissement plus uniforme, réduisant ainsi le stress.

Les matériaux à MFI élevé augmentent le risque de contraintes résiduelles.FAUX

Les matériaux à MFI élevé remplissent les moules uniformément, réduisant ainsi les concentrations de contraintes.

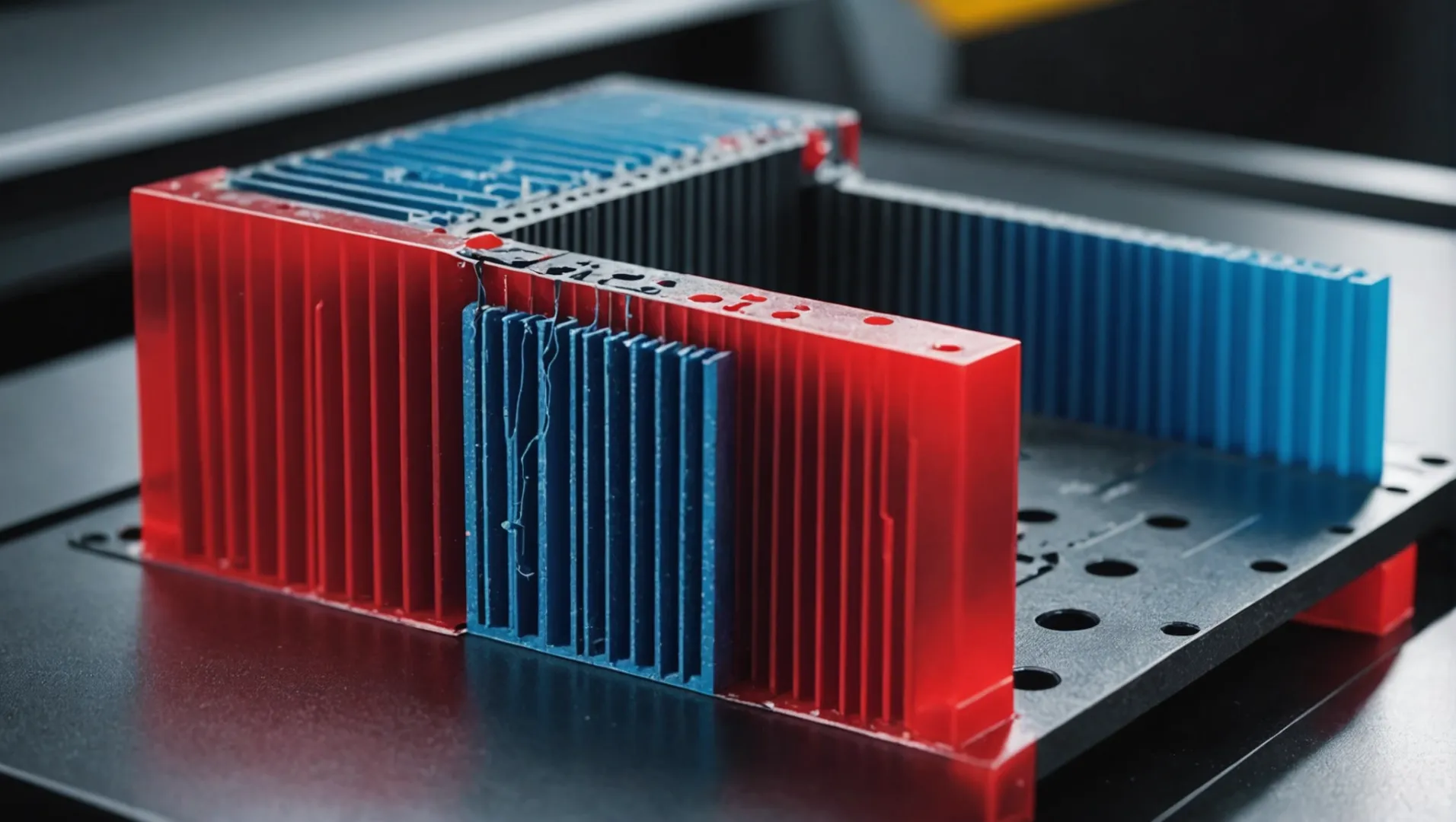

Comment la vitesse de refroidissement affecte-t-elle la contrainte résiduelle dans le moulage par injection ?

La vitesse de refroidissement dans le moulage par injection joue un rôle central dans la détermination de la contrainte résiduelle dans les produits en plastique, influençant ainsi leur qualité globale.

La vitesse de refroidissement a un impact direct sur les contraintes résiduelles dans le moulage par injection en affectant le retrait thermique et l'orientation moléculaire. Un refroidissement plus rapide peut entraîner des contraintes résiduelles plus élevées en raison d'un retrait inégal et d'une orientation moléculaire accrue, tandis qu'un refroidissement plus lent permet une répartition plus uniforme des contraintes.

Les bases du taux de refroidissement et son impact

Dans le processus de moulage par injection 4 , le plastique fondu est injecté dans un moule où il refroidit et se solidifie. La vitesse à laquelle ce refroidissement se produit est cruciale, car elle peut entraîner un retrait inégal s'il n'est pas correctement contrôlé. Ces irrégularités se traduisent par des contraintes résiduelles pouvant dégrader les propriétés mécaniques et dimensionnelles du produit final.

Des vitesses de refroidissement plus rapides peuvent entraîner une solidification des couches externes du plastique plus rapidement que les couches internes, entraînant un retrait différentiel. Cela peut créer une contrainte de traction sur les couches externes tout en comprimant les couches internes, ce qui donne lieu à un produit susceptible de se déformer ou de se fissurer avec le temps.

Influence de la conductivité thermique et de la conception du moule

La conductivité thermique du matériau plastique utilisé est un autre facteur qui affecte la rapidité de refroidissement d'un produit. Les matériaux ayant une conductivité thermique plus élevée refroidiront plus uniformément, réduisant ainsi le risque de contrainte résiduelle. Cependant, la conception du moule est tout aussi importante. Un moule bien conçu assure un refroidissement uniforme en maintenant une température constante dans toutes les pièces, minimisant ainsi le retrait différentiel.

Exemple de tableau : effets du taux de refroidissement

| Taux de refroidissement | Effet de retrait | Niveau de stress résiduel |

|---|---|---|

| Lent | Même le rétrécissement | Faible |

| Modéré | Équilibré | Moyen |

| Rapide | Rétrécissement inégal | Haut |

Stratégies pour contrôler le taux de refroidissement

Contrôle de la température du moule : La mise en œuvre d’un système précis de contrôle de la température du moule peut aider à gérer efficacement la vitesse de refroidissement. Des techniques telles que l'utilisation de tiges chauffantes ou la circulation d'huile chaude garantissent que le moule maintient une température constante tout au long du processus.

Ajustement du temps de cycle : L’ajustement du temps de cycle pour permettre un refroidissement plus lent peut également être bénéfique. Cette approche réduit les contraintes résiduelles en donnant au matériau plus de temps pour se solidifier uniformément.

Sélection des matériaux : opter pour des matériaux dotés de propriétés thermiques appropriées peut également aider à atteindre la vitesse de refroidissement souhaitée. La sélection de matériaux qui présentent naturellement des taux de retrait plus faibles peut empêcher le développement de contraintes résiduelles.

Comprendre et contrôler la vitesse de refroidissement est essentiel pour réduire les contraintes résiduelles dans le moulage par injection. En optimisant à la fois le choix des matériaux et la conception des moules, les fabricants peuvent améliorer considérablement la qualité et les performances de leurs produits.

Un refroidissement plus rapide augmente les contraintes résiduelles dans les plastiques moulés.Vrai

Un refroidissement plus rapide provoque un retrait inégal, augmentant les contraintes résiduelles.

Les matériaux à haute conductivité thermique refroidissent de manière inégale.FAUX

Les matériaux à haute conductivité thermique refroidissent plus uniformément.

Les outils de simulation avancés peuvent-ils aider à prédire et à atténuer le stress résiduel ?

Les outils de simulation avancés transforment la façon dont nous traitons les contraintes résiduelles dans la fabrication. Mais quelle est leur efficacité réelle ?

Les outils de simulation avancés offrent des informations prédictives sur la formation de contraintes résiduelles, permettant aux fabricants d'optimiser les processus et les matériaux. En simulant les comportements thermiques et mécaniques, ces outils contribuent à atténuer les contraintes et à améliorer la qualité des produits.

Comprendre la fonction des outils de simulation avancés

Les outils de simulation avancés, comme l'analyse par éléments finis ( FEA ) et la dynamique des fluides computationnelle ( CFD ), jouent un rôle central dans la compréhension et la prévision des contraintes résiduelles. Ces outils simulent les comportements thermiques et mécaniques des matériaux pendant le processus de moulage par injection 5 , fournissant ainsi des informations précieuses sur la manière dont différents paramètres affectent la formation des contraintes.

Par exemple, la FEA peut modéliser les phases de refroidissement et de solidification des produits en plastique, révélant ainsi comment les gradients de température entraînent un retrait et des contraintes inégaux. En ajustant les variables au sein de la simulation, les fabricants peuvent tester divers scénarios pour identifier les conditions optimales minimisant le stress.

Comment les outils de simulation prédisent la contrainte résiduelle

Les outils de simulation utilisent des modèles mathématiques pour représenter des phénomènes physiques. Dans le contexte des contraintes résiduelles, ces outils prennent en compte des facteurs tels que :

- Propriétés des matériaux : Comprendre le coefficient de dilatation thermique et les propriétés mécaniques du plastique permet de prédire comment il réagit aux changements de température.

- Conditions de traitement : les simulations peuvent ajuster des paramètres tels que la vitesse d'injection, la température du moule et la vitesse de refroidissement pour observer leur impact sur les niveaux de contrainte.

- Géométrie et conception : La forme et la complexité de la conception du moule peuvent influencer les modèles d'écoulement et de refroidissement, affectant ainsi la répartition des contraintes.

En entrant ces variables dans une simulation, les ingénieurs peuvent visualiser les points de stress potentiels et évaluer différentes stratégies pour les atténuer avant la production réelle.

Les avantages de l’atténuation du stress résiduel grâce aux simulations

L’utilisation de simulations avancées offre plusieurs avantages :

- Rentabilité : en prévoyant et en résolvant les problèmes virtuellement, les fabricants peuvent réduire le besoin de prototypes physiques, économisant ainsi du temps et des ressources.

- Qualité du produit améliorée : l'identification précoce des points de tension permet des modifications de conception qui améliorent la durabilité et les performances.

- Optimisation des processus : les simulations aident à affiner les paramètres du processus, conduisant à des cycles de production plus efficaces avec un risque réduit de défauts.

Application réelle des outils de simulation

Une étude de cas impliquant un composant automobile soumis à de fortes contraintes illustre la puissance des outils de simulation. Les ingénieurs ont utilisé CFD pour optimiser la conception du moule et les conditions de traitement. Le résultat a été une réduction significative des contraintes résiduelles, améliorant les propriétés mécaniques et la longévité de la pièce.

Défis et orientations futures

Si les simulations offrent des avantages substantiels, elles présentent également des limites. Des prédictions précises reposent sur des données d’entrée précises et des modèles sophistiqués. À mesure que la technologie progresse, l’intégration de l’intelligence artificielle aux outils de simulation pourrait encore améliorer leurs capacités prédictives, les rendant ainsi indispensables dans les processus 6 .

Les outils de simulation réduisent le besoin de prototypes physiques.Vrai

Les simulations prédisent virtuellement les problèmes de stress, économisant ainsi du temps et des ressources.

Les prévisions de stress résiduel reposent exclusivement sur l’IA.FAUX

Les prédictions dépendent actuellement de données précises et de modèles mathématiques.

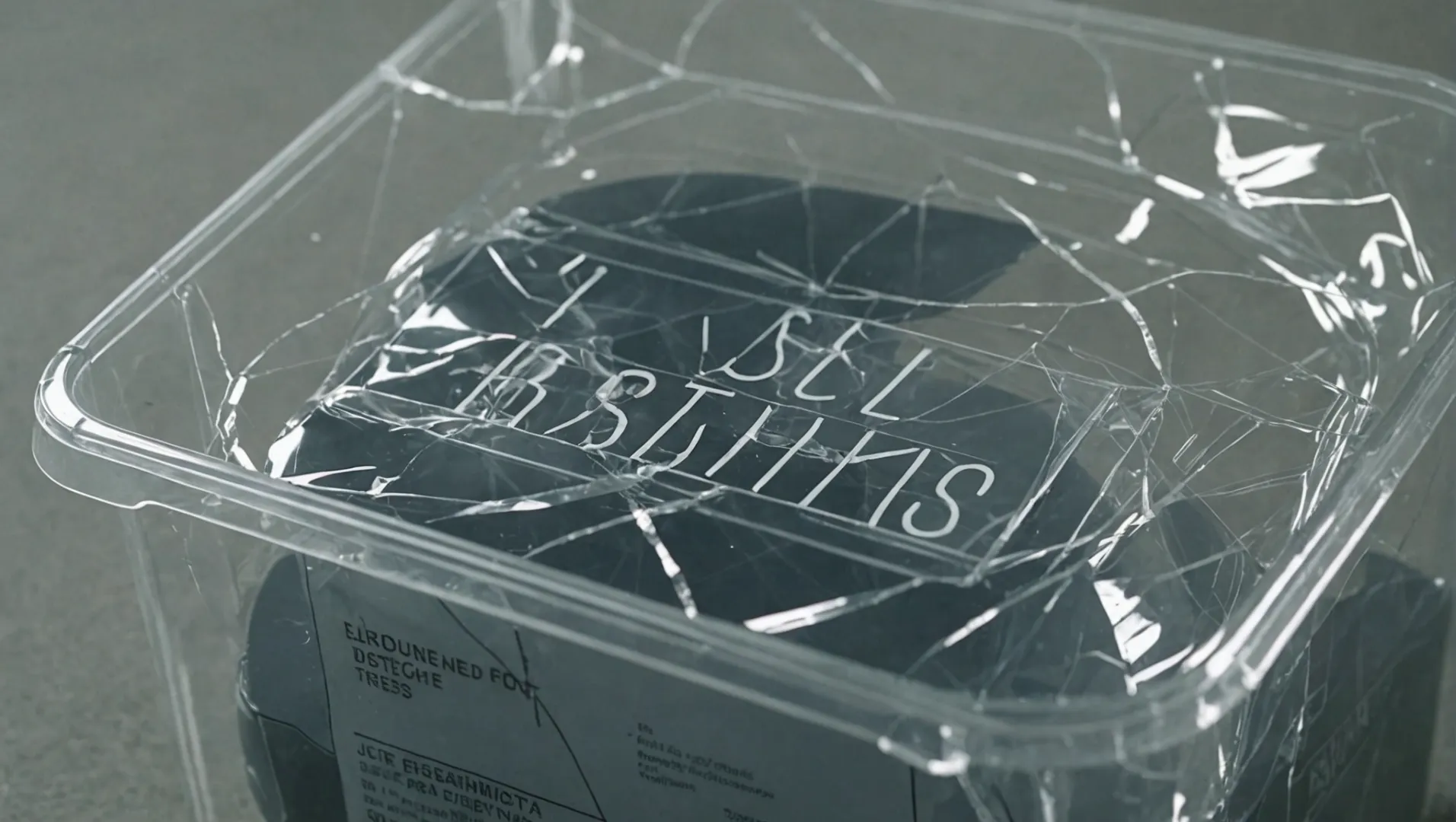

Quels sont les signes courants de contrainte résiduelle dans les produits finis ?

Les contraintes résiduelles se manifestent souvent sous diverses formes, compromettant l'intégrité et les performances des produits finis en plastique. L’identification précoce de ces signes est cruciale pour l’assurance qualité.

Les signes courants de contraintes résiduelles dans les produits finis comprennent la déformation, les fissures, les distorsions optiques et les propriétés mécaniques compromises. Ces indicateurs suggèrent des déséquilibres de contraintes internes résultant des processus de fabrication, notamment dans le domaine des plastiques.

Identifier la déformation et la déformation

Le gauchissement est un signe révélateur de contraintes résiduelles 7 dans les produits finis. Cela se produit lorsque des parties du produit en plastique refroidissent et rétrécissent de manière inégale, entraînant une instabilité dimensionnelle. Cette déformation peut affecter la précision de l'assemblage et le fonctionnement du produit, devenant évidente peu de temps après le démoulage ou pendant l'utilisation.

Par exemple, un composant en plastique déformé peut ne pas s'adapter correctement à d'autres pièces, provoquant des problèmes dans les chaînes de montage ou réduisant l'attrait esthétique des biens de consommation.

Fissuration et casse

Un autre indicateur important est la fissuration ou la rupture sous contrainte. Les zones présentant des contraintes résiduelles concentrées sont sujettes à la rupture lorsqu'elles sont soumises à des charges mécaniques. Lors des contrôles de qualité, recherchez les fissures ou les fractures le long des bords ou des jonctions du produit.

Ces défauts compromettent non seulement l’intégrité structurelle, mais posent également des risques pour la sécurité dans les applications nécessitant une résistance et une durabilité élevées.

Distorsions optiques dans les produits transparents

Dans les plastiques transparents comme le polycarbonate ou l'acrylique, les contraintes résiduelles peuvent se manifester par des distorsions optiques. Cela inclut la biréfringence ou les motifs arc-en-ciel qui déforment la lumière traversant le matériau.

De telles imperfections optiques peuvent dégrader la clarté et les performances des lentilles, des écrans et des capots de protection, affectant ainsi leur efficacité dans les applications visuelles.

Détérioration des propriétés mécaniques

Les contraintes résiduelles affectent négativement les propriétés mécaniques telles que la ténacité et la résistance à la fatigue. Les produits peuvent présenter des performances réduites au fil du temps en raison de changements d'alignement moléculaire induits par le stress.

La surveillance des propriétés mécaniques au moyen de tests tels que la résistance à la traction peut révéler des problèmes de contrainte sous-jacents. Ceci est crucial dans les secteurs où la fiabilité et la longévité des produits sont primordiales.

Comment surveiller efficacement ces signes

Des inspections régulières et des protocoles de test peuvent aider à identifier rapidement les manifestations de stress résiduel. L'utilisation d'outils tels que la lumière polarisée pour les produits optiques ou la réalisation de tests de relaxation des contraintes peuvent identifier les zones de préoccupation.

L'intégration de techniques de surveillance avancées dans les flux de production améliore la détection précoce, permettant des interventions rapides pour atténuer les effets du stress résiduel.

Le gauchissement indique une contrainte résiduelle dans les plastiques.Vrai

La déformation résulte d’un refroidissement et d’un rétrécissement inégaux, conduisant à une instabilité.

Les distorsions optiques ne sont pas liées aux contraintes résiduelles.FAUX

Les contraintes résiduelles provoquent une biréfringence, affectant la clarté optique des plastiques.

Conclusion

En maîtrisant ces stratégies, nous pouvons améliorer considérablement la qualité et les performances des produits en plastique tout en réduisant les contraintes résiduelles.

-

Découvrez comment les contraintes résiduelles se développent pendant le moulage. : Alors, qu'est-ce que la contrainte résiduelle ? Il est défini comme le sous-produit du processus de fabrication, qui fait partie de la composition interne d’une pièce. Un terme correspondant… ↩

-

Comprendre l'impact du MFI sur l'efficacité de remplissage des moules. : Un écoulement de fusion élevé peut provoquer des bavures, entraînant une augmentation des déchets et des dommages potentiels aux équipements tels que les moules à canaux chauds. À l’inverse, un faible écoulement de fusion peut entraîner… ↩

-

Explorez des stratégies complètes pour minimiser les contraintes résiduelles. : 4. Les températures élevées du moule génèrent généralement moins de contraintes résiduelles. Des températures de moule plus basses génèrent davantage de contraintes résiduelles. ↩

-

Découvrez des informations détaillées sur le fonctionnement du moulage par injection. : Le moulage par injection est une méthode permettant d'obtenir des produits moulés en injectant des matières plastiques fondues par la chaleur dans un moule, puis en les refroidissant et en les solidifiant. ↩

-

Découvrez comment la FEA améliore la compréhension des contraintes dans les processus de moulage. : L'analyse par éléments finis est disponible pour évaluer la quantité de métal nécessaire autour des cavités du moule par exemple, et pourrait être couplée de manière transparente… ↩

-

Explorez les avancées à venir en matière de technologie de simulation pour une meilleure prévision des contraintes. : 2. Intelligence artificielle et apprentissage automatique · 3. Ingénierie des systèmes basée sur des modèles · 4. Fabrication additive et conception générative · 5. ↩

-

Comprendre les causes de la déformation pour améliorer la conception et la fabrication des produits. : Le retrait du matériau pendant et après la fabrication joue un rôle important dans la déformation des pièces en plastique moulées par injection. ↩