Restspannungen können in der Welt des Spritzgießens wie eine lauernde Bedrohung wirken und sich auf alles auswirken, von der Produktfestigkeit bis hin zum Erscheinungsbild. Lassen Sie uns dieses Problem direkt angehen!

Um Eigenspannungen beim Spritzgießen zu vermeiden, müssen Prozessparameter optimiert, effiziente Formen entworfen und Nachbearbeitungstechniken implementiert werden. Diese Strategien tragen dazu bei, Verformungen, Sprödigkeit und Instabilität zu reduzieren und so qualitativ hochwertige Kunststoffprodukte sicherzustellen.

Auch wenn die Bekämpfung von Restspannungen entmutigend erscheinen mag, kann das Erkennen der Grundursachen und wirksame Präventionsstrategien die Produktqualität erheblich steigern. Begleiten Sie mich, wenn wir umsetzbare Schritte und Experteneinblicke erkunden, um Ihre Spritzgussverfahren zu verfeinern.

Eine schnellere Abkühlung reduziert die Eigenspannung beim Spritzgießen.FALSCH

Eine schnellere Abkühlung erhöht häufig die Eigenspannung aufgrund ungleichmäßiger Schrumpfung.

- 1. Welche Rolle spielt die Materialauswahl bei der Reduzierung von Eigenspannungen?

- 2. Wie wirkt sich die Abkühlgeschwindigkeit auf die Eigenspannung beim Spritzgießen aus?

- 3. Können fortschrittliche Simulationstools dabei helfen, Reststress vorherzusagen und zu mindern?

- 4. Was sind häufige Anzeichen von Restspannung in Fertigprodukten?

- 5. Abschluss

Welche Rolle spielt die Materialauswahl bei der Reduzierung von Eigenspannungen?

Die Materialauswahl ist von entscheidender Bedeutung für die Minimierung der Restspannung beim Spritzgießen und wirkt sich sowohl auf die Produktionseffizienz als auch auf die Produktqualität aus.

Durch die Auswahl des richtigen Materials für den Spritzguss können Eigenspannungen deutlich reduziert werden. Faktoren wie Wärmeausdehnung, Fließeigenschaften und Molekulargewicht beeinflussen das Spannungsniveau. Die Wahl von Materialien mit ausgewogenen thermischen und mechanischen Eigenschaften trägt dazu bei, eine gleichmäßige Kühlung zu erreichen und spannungsbedingte Defekte zu minimieren.

Materialeigenschaften verstehen

Wenn es darum geht, Eigenspannungen 1 beim Spritzgießen zu reduzieren, spielen die Materialeigenschaften eine entscheidende Rolle. Verschiedene Kunststoffe haben unterschiedliche Wärmeausdehnungskoeffizienten, die bestimmen, wie sie beim Abkühlen schrumpfen. Materialien mit geringerer Wärmeausdehnung neigen dazu, gleichmäßiger abzukühlen, wodurch Spannungen reduziert werden. Darüber hinaus können das Molekulargewicht und die Molekularverteilung den Grad der molekularen Orientierung beeinflussen und so die innere Spannung beeinflussen.

Beispielsweise weisen Materialien wie Polycarbonat oder Polyamid aufgrund ihrer intrinsischen Eigenschaften häufig eine geringere Eigenspannung auf. Diese Materialien ermöglichen einen gleichmäßigen Fluss und eine gleichmäßige Kühlung und reduzieren ungleichmäßiges Schrumpfen, das normalerweise zu inneren Spannungen führt.

Wärmeleitfähigkeit und Strömungseigenschaften

Die Wärmeleitfähigkeit eines Materials beeinflusst die Wärmeableitung beim Formen. Materialien mit höherer Wärmeleitfähigkeit ermöglichen eine gleichmäßigere Kühlung, was für die Reduzierung von Eigenspannungen entscheidend ist. Strömungseigenschaften 2 sind ebenfalls wichtig; Materialien, die leicht fließen, können Formen gleichmäßiger füllen, wodurch Druckstellen und Scherkräfte vermieden werden, die zu Spannungen beitragen.

Die Wahl eines Materials mit einem geeigneten Schmelzflussindex (MFI) kann zu einer besseren Formfüllung und einem geringeren Risiko von Kurzschüssen oder unausgeglichenen Flüssen führen. Dieser Ansatz minimiert das Potenzial für Spannungskonzentrationsbereiche.

Ausbalancieren mechanischer und optischer Eigenschaften

In manchen Fällen ist ein Gleichgewicht zwischen mechanischer Festigkeit und optischer Klarheit erforderlich. Transparente Kunststoffe, die in Linsen oder Abdeckungen verwendet werden, erfordern eine sorgfältige Materialauswahl, um sicherzustellen, dass die optischen Eigenschaften nicht durch Eigenspannungen beeinträchtigt werden. Die Verwendung von Zusatzstoffen oder Mischungen kann manchmal dazu beitragen, dieses Gleichgewicht zu erreichen und für Festigkeit zu sorgen, ohne die Klarheit zu beeinträchtigen.

Umweltaspekte

Bei der Materialauswahl sollten auch Umweltfaktoren wie Temperaturschwankungen während des Gebrauchs berücksichtigt werden. Durch die Auswahl von Materialien, die über einen weiten Temperaturbereich hinweg ihre Formstabilität beibehalten, kann verhindert werden, dass sich im Laufe der Zeit Eigenspannungen entwickeln.

Zusammenfassend lässt sich sagen, dass eine sorgfältige, auf die spezifische Anwendung zugeschnittene Materialauswahl die Eigenspannungen in Spritzgussprozessen deutlich reduzieren kann. Durch das Verständnis und die Nutzung der intrinsischen Eigenschaften von Materialien können Hersteller die Produktqualität und -leistung verbessern. Dieser strategische Ansatz 3 befasst sich nicht nur mit unmittelbaren Produktionsherausforderungen, sondern antizipiert auch langfristige Leistungsanforderungen.

Materialien mit geringerer Wärmeausdehnung reduzieren die Spannung.WAHR

Eine geringere Wärmeausdehnung führt zu einer gleichmäßigeren Kühlung und reduziert die Spannung.

Materialien mit hohem MFI erhöhen das Risiko von Eigenspannungen.FALSCH

Materialien mit hohem MFI füllen Formen gleichmäßig und reduzieren Spannungskonzentrationen.

Wie wirkt sich die Abkühlgeschwindigkeit auf die Eigenspannung beim Spritzgießen aus?

Die Abkühlgeschwindigkeit beim Spritzgießen spielt eine entscheidende Rolle bei der Bestimmung der Eigenspannung in Kunststoffprodukten und beeinflusst deren Gesamtqualität.

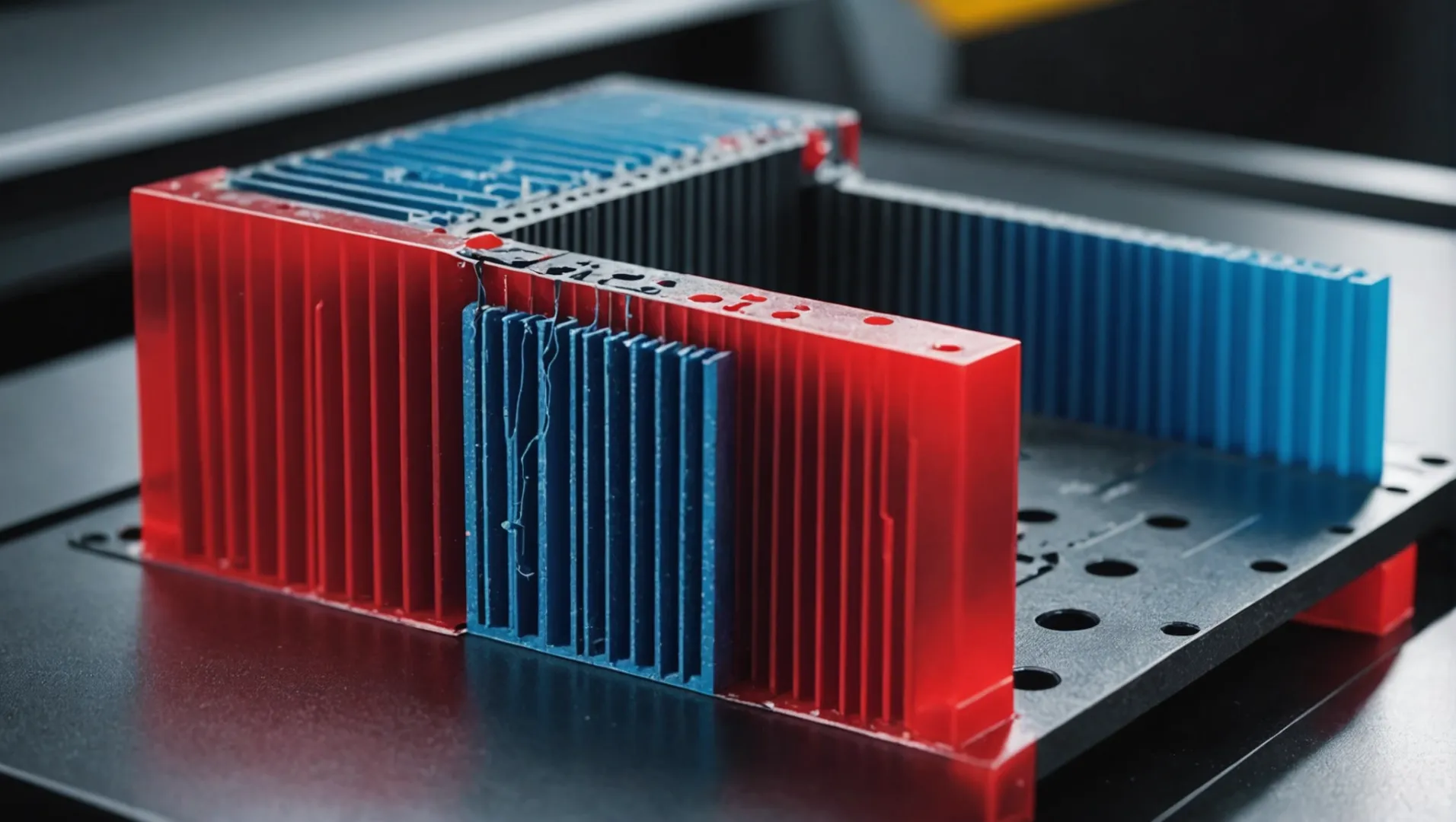

Die Abkühlgeschwindigkeit wirkt sich direkt auf die Restspannung beim Spritzgießen aus, indem sie die thermische Schrumpfung und die Molekülorientierung beeinflusst. Eine schnellere Abkühlung kann aufgrund ungleichmäßiger Schrumpfung und erhöhter Molekülorientierung zu höheren Eigenspannungen führen, während eine langsamere Abkühlung eine gleichmäßigere Spannungsverteilung ermöglicht.

Die Grundlagen der Kühlrate und ihre Auswirkungen

Beim Spritzgussverfahren 4 wird geschmolzener Kunststoff in eine Form eingespritzt, wo er abkühlt und erstarrt. Die Geschwindigkeit, mit der diese Abkühlung erfolgt, ist entscheidend, da sie zu ungleichmäßiger Schrumpfung führen kann, wenn sie nicht richtig kontrolliert wird. Diese Unebenheiten führen zu Eigenspannungen, die die mechanischen und dimensionalen Eigenschaften des Endprodukts verschlechtern können.

Schnellere Abkühlraten können dazu führen, dass die äußeren Schichten des Kunststoffs schneller erstarren als die inneren Schichten, was zu einer unterschiedlichen Schrumpfung führt. Dies kann zu Zugspannungen an den Außenschichten führen, während die Innenschichten zusammengedrückt werden, was dazu führt, dass das Produkt mit der Zeit anfällig für Verformungen oder Risse wird.

Einfluss von Wärmeleitfähigkeit und Formdesign

Die Wärmeleitfähigkeit des verwendeten Kunststoffmaterials ist ein weiterer Faktor, der Einfluss darauf hat, wie schnell ein Produkt abkühlt. Materialien mit höherer Wärmeleitfähigkeit kühlen gleichmäßiger ab, wodurch das Risiko von Eigenspannungen verringert wird. Das Formdesign ist jedoch ebenso wichtig. Eine gut gestaltete Form gewährleistet eine gleichmäßige Kühlung, indem sie in allen Teilen eine konstante Temperatur aufrechterhält und so die unterschiedliche Schrumpfung minimiert.

Beispieltabelle: Auswirkungen der Abkühlgeschwindigkeit

| Kühlrate | Schrumpfeffekt | Reststressniveau |

|---|---|---|

| Langsam | Sogar Schrumpfung | Niedrig |

| Mäßig | Ausgewogen | Medium |

| Schnell | Ungleichmäßige Schrumpfung | Hoch |

Strategien zur Steuerung der Kühlrate

Formtemperaturregelung: Die Implementierung eines präzisen Formtemperaturregelungssystems kann dabei helfen, die Abkühlrate effektiv zu steuern. Techniken wie der Einsatz von Heizstäben oder die Zirkulation von heißem Öl sorgen dafür, dass die Form während des gesamten Prozesses eine konstante Temperatur beibehält.

Anpassung der Zykluszeit: Die Anpassung der Zykluszeit, um eine langsamere Abkühlung zu ermöglichen, kann ebenfalls von Vorteil sein. Dieser Ansatz reduziert die Eigenspannung, indem er dem Material mehr Zeit gibt, sich gleichmäßig zu verfestigen.

Materialauswahl: Die Wahl von Materialien mit geeigneten thermischen Eigenschaften kann ebenfalls dazu beitragen, die gewünschte Abkühlgeschwindigkeit zu erreichen. Durch die Auswahl von Materialien, die von Natur aus geringere Schrumpfungsraten aufweisen, kann die Entstehung von Eigenspannungen verhindert werden.

Um die Restspannung beim Spritzgießen zu reduzieren, ist es wichtig, die Abkühlgeschwindigkeit zu verstehen und zu kontrollieren. Durch die Optimierung sowohl der Materialauswahl als auch des Formendesigns können Hersteller die Produktqualität und -leistung erheblich verbessern.

Eine schnellere Abkühlung erhöht die Eigenspannung in geformten Kunststoffen.WAHR

Eine schnellere Abkühlung führt zu einer ungleichmäßigen Schrumpfung und erhöht die Eigenspannung.

Materialien mit hoher Wärmeleitfähigkeit kühlen ungleichmäßig ab.FALSCH

Materialien mit hoher Wärmeleitfähigkeit kühlen gleichmäßiger ab.

Können fortschrittliche Simulationstools dabei helfen, Reststress vorherzusagen und zu mindern?

Fortschrittliche Simulationstools verändern die Art und Weise, wie wir mit Eigenspannungen in der Fertigung umgehen. Doch wie effektiv sind sie wirklich?

Fortschrittliche Simulationstools bieten prädiktive Einblicke in die Entstehung von Eigenspannungen und ermöglichen es Herstellern, Prozesse und Materialien zu optimieren. Durch die Simulation thermischer und mechanischer Verhaltensweisen tragen diese Werkzeuge dazu bei, Stress abzubauen und die Produktqualität zu verbessern.

Die Funktion erweiterter Simulationstools verstehen

Fortschrittliche Simulationswerkzeuge wie die Finite-Elemente-Analyse ( FEA ) und die numerische Strömungsmechanik ( CFD ) spielen eine entscheidende Rolle beim Verständnis und der Vorhersage von Eigenspannungen. Diese Werkzeuge simulieren das thermische und mechanische Verhalten von Materialien während des Spritzgussprozesses 5 und liefern wertvolle Erkenntnisse darüber, wie verschiedene Parameter die Spannungsbildung beeinflussen.

Beispielsweise die FEA die Abkühl- und Erstarrungsphasen von Kunststoffprodukten modellieren und aufdecken, wie Temperaturgradienten zu ungleichmäßiger Schrumpfung und Spannung führen. Durch die Anpassung von Variablen innerhalb der Simulation können Hersteller verschiedene Szenarien testen, um optimale Bedingungen zu ermitteln, die den Stress minimieren.

Wie Simulationswerkzeuge Eigenspannungen vorhersagen

Simulationswerkzeuge nutzen mathematische Modelle zur Darstellung physikalischer Phänomene. Im Zusammenhang mit Eigenspannungen berücksichtigen diese Tools Faktoren wie:

- Materialeigenschaften : Das Verständnis des Wärmeausdehnungskoeffizienten und der mechanischen Eigenschaften des Kunststoffs hilft bei der Vorhersage, wie er auf Temperaturänderungen reagiert.

- Verarbeitungsbedingungen : Durch Simulationen können Parameter wie Einspritzgeschwindigkeit, Formtemperatur und Abkühlrate angepasst werden, um deren Auswirkungen auf das Stressniveau zu beobachten.

- Geometrie und Design : Die Form und Komplexität des Formdesigns können die Strömungs- und Kühlmuster beeinflussen und so die Spannungsverteilung beeinflussen.

Durch die Eingabe dieser Variablen in eine Simulation können Ingenieure potenzielle Stresspunkte visualisieren und verschiedene Strategien zu deren Minderung vor der eigentlichen Produktion bewerten.

Die Vorteile der Minderung von Restspannungen durch Simulationen

Der Einsatz fortgeschrittener Simulationen bietet mehrere Vorteile:

- Kosteneffizienz : Durch die virtuelle Vorhersage und Behebung von Problemen können Hersteller den Bedarf an physischen Prototypen reduzieren und so Zeit und Ressourcen sparen.

- Verbesserte Produktqualität : Die frühzeitige Erkennung von Belastungspunkten ermöglicht Designänderungen, die Haltbarkeit und Leistung verbessern.

- Prozessoptimierung : Simulationen helfen bei der Verfeinerung der Prozessparameter und führen zu effizienteren Produktionszyklen mit geringerem Fehlerrisiko.

Praxisnahe Anwendung von Simulationstools

Eine Fallstudie mit einer hochbelasteten Automobilkomponente veranschaulicht die Leistungsfähigkeit von Simulationstools. Ingenieure nutzten CFD- Simulationen, um das Formendesign und die Verarbeitungsbedingungen zu optimieren. Das Ergebnis war eine deutliche Reduzierung der Eigenspannung, wodurch die mechanischen Eigenschaften und die Langlebigkeit des Teils verbessert wurden.

Herausforderungen und zukünftige Richtungen

Während Simulationen erhebliche Vorteile bieten, weisen sie auch Einschränkungen auf. Genaue Vorhersagen basieren auf präzisen Eingabedaten und ausgefeilten Modellen. Mit fortschreitender Technologie könnte die Integration künstlicher Intelligenz in Simulationstools deren Vorhersagefähigkeiten weiter verbessern und sie in modernen Fertigungsprozessen unverzichtbar machen 6 .

Simulationstools reduzieren den Bedarf an physischen Prototypen.WAHR

Simulationen sagen Stressprobleme virtuell voraus und sparen so Zeit und Ressourcen.

Reststressvorhersagen basieren ausschließlich auf KI.FALSCH

Vorhersagen hängen derzeit von präzisen Daten und mathematischen Modellen ab.

Was sind häufige Anzeichen von Restspannung in Fertigprodukten?

Restspannungen manifestieren sich häufig in verschiedenen Formen und beeinträchtigen die Integrität und Leistung fertiger Kunststoffprodukte. Die frühzeitige Erkennung dieser Anzeichen ist für die Qualitätssicherung von entscheidender Bedeutung.

Häufige Anzeichen von Eigenspannung in fertigen Produkten sind Verwerfungen, Risse, optische Verzerrungen und beeinträchtigte mechanische Eigenschaften. Diese Indikatoren deuten auf interne Spannungsungleichgewichte hin, die aus Herstellungsprozessen, insbesondere bei Kunststoffen, resultieren.

Identifizieren von Verwerfungen und Verformungen

Verzug ist ein verräterisches Zeichen für Eigenspannung 7 in fertigen Produkten. Es entsteht, wenn Teile des Kunststoffprodukts ungleichmäßig abkühlen und schrumpfen, was zu Dimensionsinstabilität führt. Diese Verformung kann die Montagegenauigkeit und die Produktfunktion beeinträchtigen und sich kurz nach dem Entformen oder während des Gebrauchs bemerkbar machen.

Beispielsweise kann es sein, dass eine verformte Kunststoffkomponente nicht richtig zu anderen Teilen passt, was zu Problemen in den Montagelinien führt oder die Ästhetik von Konsumgütern beeinträchtigt.

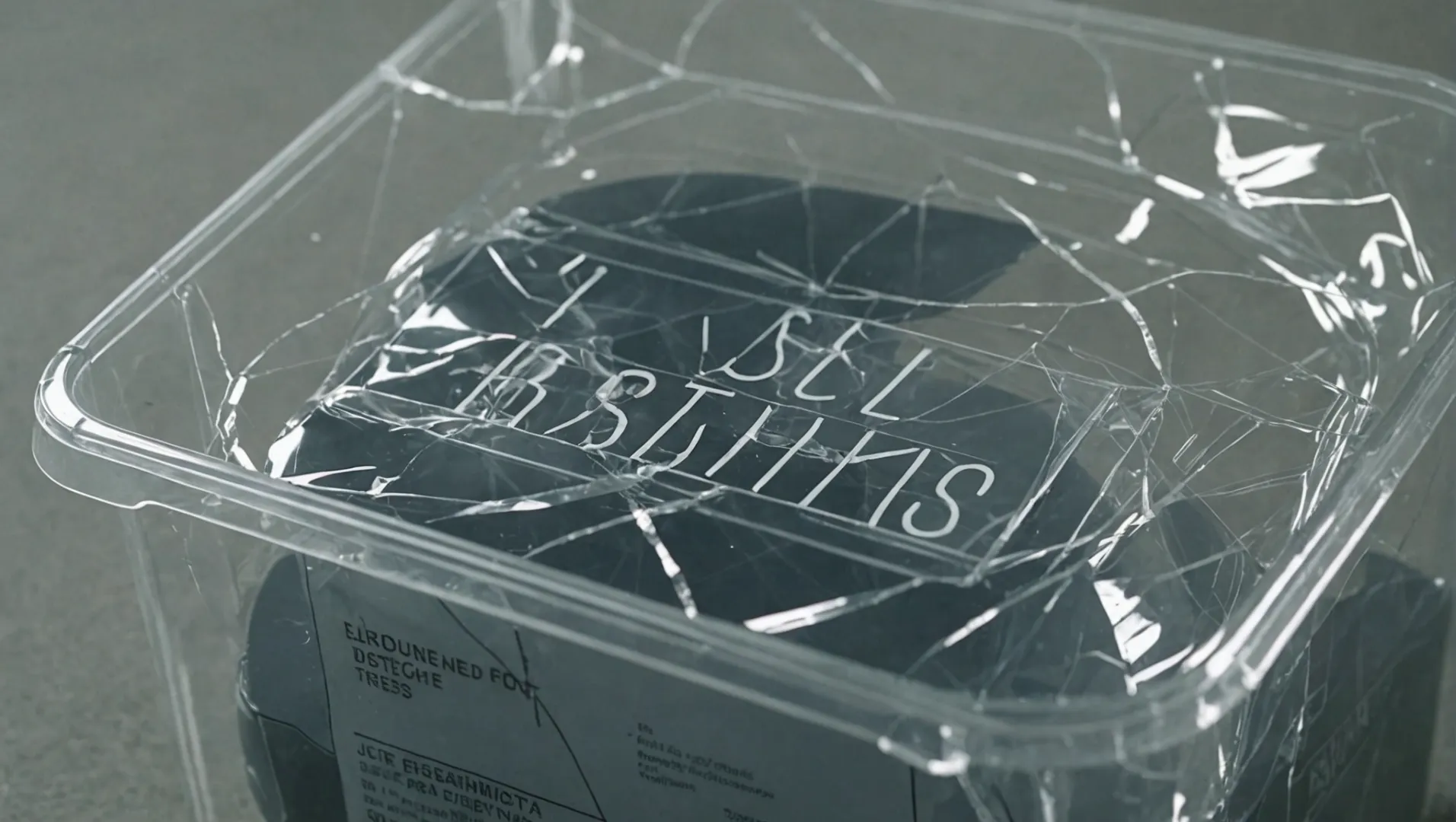

Rissbildung und Bruch

Ein weiterer wichtiger Indikator ist die Rissbildung oder der Bruch unter Belastung. Bereiche mit konzentrierten Eigenspannungen sind bei mechanischer Belastung störanfällig. Achten Sie bei Qualitätsprüfungen auf Haarrisse oder Brüche entlang der Kanten oder Verbindungsstellen des Produkts.

Diese Mängel gefährden nicht nur die strukturelle Integrität, sondern stellen auch Sicherheitsrisiken bei Anwendungen dar, die eine hohe Festigkeit und Haltbarkeit erfordern.

Optische Verzerrungen in transparenten Produkten

Bei transparenten Kunststoffen wie Polycarbonat oder Acryl können sich Eigenspannungen in optischen Verzerrungen äußern. Dazu gehören Doppelbrechung oder regenbogenartige Muster, die das durch das Material hindurchtretende Licht verzerren.

Solche optischen Mängel können die Klarheit und Leistung von Linsen, Bildschirmen und Schutzhüllen beeinträchtigen und deren Wirksamkeit bei visuellen Anwendungen beeinträchtigen.

Verschlechterung der mechanischen Eigenschaften

Eigenspannungen wirken sich negativ auf mechanische Eigenschaften wie Zähigkeit und Ermüdungsbeständigkeit aus. Produkte können im Laufe der Zeit aufgrund stressbedingter Veränderungen der molekularen Ausrichtung eine verminderte Leistung aufweisen.

Die Überwachung mechanischer Eigenschaften durch Tests wie die Zugfestigkeit kann zugrunde liegende Spannungsprobleme aufdecken. Dies ist in Branchen von entscheidender Bedeutung, in denen Produktzuverlässigkeit und Langlebigkeit von größter Bedeutung sind.

So überwachen Sie diese Anzeichen effektiv

Regelmäßige Inspektionen und Prüfprotokolle können dabei helfen, Eigenspannungserscheinungen frühzeitig zu erkennen. Der Einsatz von Hilfsmitteln wie polarisiertem Licht für optische Produkte oder die Durchführung von Spannungsrelaxationstests können Problembereiche lokalisieren.

Die Integration fortschrittlicher Überwachungstechniken in Produktionsabläufe verbessert die Früherkennung und ermöglicht rechtzeitige Eingriffe zur Minderung von Reststresseffekten.

Verzug weist auf Eigenspannungen in Kunststoffen hin.WAHR

Durch ungleichmäßiges Abkühlen und Schrumpfen entstehen Verformungen, die zu Instabilität führen.

Optische Verzerrungen haben nichts mit Eigenspannung zu tun.FALSCH

Restspannung verursacht Doppelbrechung und beeinträchtigt die optische Klarheit von Kunststoffen.

Abschluss

Durch die Beherrschung dieser Strategien können wir die Qualität und Leistung von Kunststoffprodukten erheblich verbessern und gleichzeitig die Eigenspannung reduzieren.

-

Erfahren Sie, wie sich Eigenspannungen beim Formen entwickeln.: Was ist also Eigenspannung? Es wird als Nebenprodukt des Herstellungsprozesses definiert, das Teil des inneren Aufbaus eines Teils ist. Ein entsprechender Begriff … ↩

-

Verstehen Sie die Auswirkungen von MFI auf die Formfülleffizienz: Ein hoher Schmelzefluss kann zu Graten führen, was zu mehr Abfall und möglichen Schäden an Geräten wie Heißkanalformen führt. Umgekehrt kann ein geringer Schmelzfluss zu … führen. ↩

-

Entdecken Sie umfassende Strategien zur Minimierung von Eigenspannungen: 4. Hohe Werkzeugtemperaturen führen normalerweise zu weniger Eigenspannungen. Niedrigere Formtemperaturen sorgen für mehr Eigenspannung. ↩

-

Entdecken Sie detaillierte Einblicke in die Funktionsweise des Spritzgießens: Beim Spritzgießen handelt es sich um eine Methode zur Herstellung geformter Produkte, bei der durch Hitze geschmolzene Kunststoffmaterialien in eine Form eingespritzt und anschließend abgekühlt und verfestigt werden. ↩

-

Entdecken Sie, wie FEA das Verständnis von Spannungen in Formprozessen verbessert.: Die Finite-Elemente-Analyse ist verfügbar, um beispielsweise die Menge an Metall zu ermitteln, die rund um Formhohlräume benötigt wird, und könnte nahtlos gekoppelt werden … ↩

-

Entdecken Sie kommende Fortschritte in der Simulationstechnologie für eine bessere Stressvorhersage.: 2. Künstliche Intelligenz und maschinelles Lernen · 3. Modellbasierte Systemtechnik · 4. Additive Fertigung und generatives Design · 5. ↩

-

Verstehen Sie die Ursachen von Verformungen, um das Produktdesign und die Herstellung zu verbessern.: Die Materialschrumpfung während und nach der Herstellung spielt eine wichtige Rolle dabei, warum sich spritzgegossene Kunststoffteile verziehen. ↩