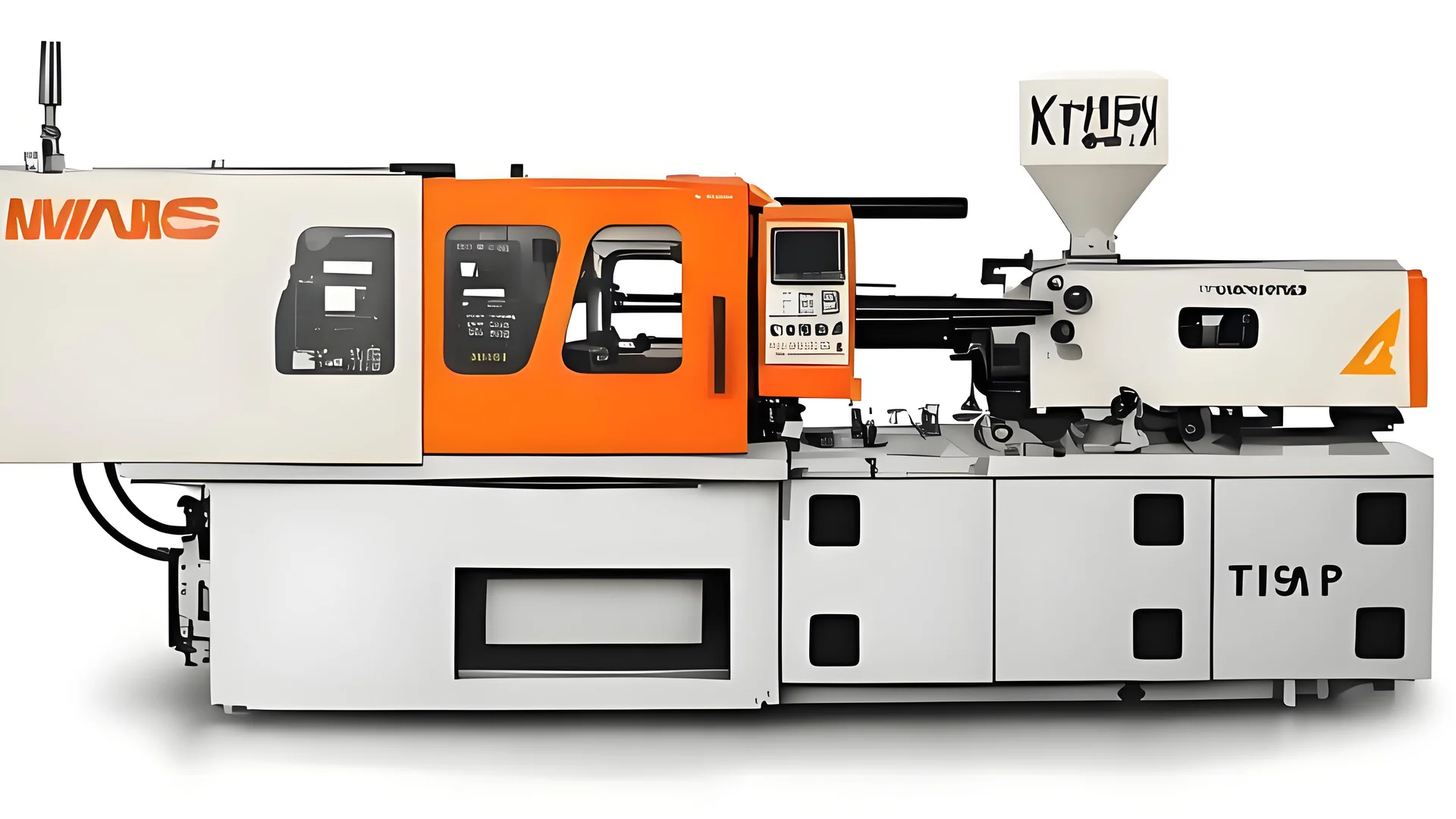

Salut tout le monde. Content de te revoir. Aujourd'hui, nous allons approfondir les machines de moulage par injection. Vous souhaitez comprendre comment le tonnage d'une machine affecte réellement l'ensemble du processus de moulage, du début à la fin. Et vous avez envoyé du matériel vraiment intéressant à ce sujet. Je dois dire que je suis assez fasciné par ces choses. Vous savez, j'imagine toujours ces machines comme des choses massives, presque intimidantes. Et le matériel source a vraiment souligné cela aussi, comme la puissance de ces machines. Mais que fait réellement ce pouvoir ? Quelle est la signification de ce tonnage ? Tout le monde continue de parler. Eh bien, nous avons ici un expert qui peut nous aider à déballer tout cela. Je suis curieux, pouvez-vous nous expliquer ce que signifie réellement le tonnage en termes de machines de moulage par injection ?

Ouais. Ce qui est intéressant à propos du tonnage, c'est qu'il fait référence à la force de serrage appliquée au moule. Et cette force est extrêmement importante, vous savez, car elle maintient le moule bien fermé pendant que le plastique est injecté. Vous savez, c'est fondu. Et sans une force de serrage suffisante, le moule pourrait s'ouvrir trop tôt, ce qui poserait un problème car vous vous retrouveriez alors avec des défauts et un gaspillage de matériau.

Oh d'accord. Il s’agit donc de garder les choses bien fermées pendant cette phase d’injection cruciale. Mais le matériel source mentionne également comment la force de serrage, le tonnage, affecte la vitesse de la machine. J'imagine que ces énormes machines sont un peu plus lentes. Droite?

Vous êtes sur la bonne voie. Des machines plus grandes avec leur tonnage plus élevé. Ouais. Elles ont tendance à avoir des vitesses d’ouverture et de fermeture légèrement plus lentes que celles, vous savez, des machines plus petites. C'est un peu comme, pensez-y comme ça. Une machine de mille tonnes prendra un peu plus de temps à ouvrir et à fermer que, disons, une machine de 300 tonnes.

D'accord, c'est logique. Mais cela ne ralentirait-il pas les délais de production ? Je veux dire, si ces grosses machines sont plus lentes, comment les fabricants font-ils pour que les choses restent efficaces ?

C'est une excellente question. Il est donc important de se rappeler que des machines plus grandes sont souvent utilisées pour des pièces plus grandes et plus complexes. Ainsi, même s’ils peuvent être plus lents en termes de cycles individuels, ils peuvent produire de plus grands volumes de ces pièces complexes, ce qui, en fin de compte, augmente en réalité l’efficacité globale.

D'accord, je vois ce que tu veux dire. Ce n’est donc pas seulement une question de vitesse. Il s'agit d'adapter la bonne machine à la tâche. Nous avons donc parlé du serrage et de la façon dont le tonnage affecte cela, mais je me demande comment le tonnage affecte réellement l'injection du plastique dans le moule.

D'accord, donc la force de serrage ou le tonnage est directement lié à la pression d'injection que la machine peut générer. Essentiellement, les machines de tonnage plus élevé peuvent appliquer plus de pression pendant l’injection. Et c’est vraiment important pour pouvoir créer des pièces complexes. Par exemple, pensez à un tableau de bord de voiture, vous savez, avec tous ces petits détails complexes et tout ça. Vous ne seriez pas en mesure de les fabriquer sans la puissance d’une machine à fort tonnage.

Ouah. Ces machines à fort tonnage sont donc de véritables bêtes de somme lorsqu'il s'agit de pièces détaillées. Nous avons parlé de la façon dont le tonnage affecte le serrage et l'injection, mais joue-t-il également un rôle après le remplissage du moule ?

Absolument. Le tonnage affecte donc également les étapes de maintien et de refroidissement. Pendant le maintien, vous savez, le plastique fondu est toujours sous pression pour s'assurer qu'il remplit tous les coins et recoins du moule et pour éviter tout rétrécissement. Ainsi, plus le tonnage est élevé, plus la pression peut être précise et constante, ce qui conduit à des pièces de meilleure qualité. En fait, vous vous souvenez de ce premier projet dans lequel nous n'avions pas assez de force de serrage et les pièces finissaient par se déformer en des formes abstraites assez intéressantes ?

Oh, je parie que c'était frustrant. Il semble que la bonne force de serrage soit cruciale tout au long du processus, mais il semble que cela n'accélère pas directement la partie refroidissement. Droite. Il s'agit davantage de maintenir la cohérence.

Ouais, c'est une bonne observation. Bien que le tonnage n’accélère pas réellement le refroidissement du plastique lui-même, il est essentiel pour maintenir une pression constante tout au long de la phase de refroidissement. Et cela garantit que la pièce refroidit uniformément et évite, vous savez, toute déformation ou distorsion.

D'accord, donc moins de vitesse et plus de contrôle pendant la phase de refroidissement. Je vois à quel point c'est important. Maintenant, qu’en est-il de réellement sortir la pièce finie du moule ? Comment le tonnage joue-t-il un rôle dans cela ?

Eh bien, avec les machines à fort tonnage, vous disposez d’une force de serrage beaucoup plus forte qui maintient le moule fermé. Alors naturellement, il faut un système puissant pour pouvoir libérer la pièce. Cela signifie qu’il faut plus de force pour éjecter la pièce du moule. Et cela peut présenter des défis uniques si le système de démoulage n’est pas configuré correctement.

Il y a donc un équilibre à trouver ici. Vous avez besoin d'une force de serrage suffisante pour garantir une pièce solide et de bonne qualité, mais pas au point que cela devienne un match de lutte. Le sortir du moule.

Exactement. Tout est question d'optimisation et de compréhension de l'interaction entre le tonnage et les autres paramètres du procédé. Et en parlant d'optimisation, changeons un peu de vitesse et parlons de pression d'injection.

Maintenant, c'est quelque chose qui m'intéresse vraiment.

La pression d’injection est l’endroit où les choses deviennent incroyablement précises. Il s'agit de trouver le point idéal que vous connaissez, la pression parfaite pour remplir le moule rapidement et complètement, mais sans provoquer de défauts. C'est comme si vous deviez y penser un peu comme trouver le réglage idéal sur votre appareil photo. Vous voulez pouvoir capturer chaque détail, mais sans surexclure l’image. Ainsi, trop de pression dans le moulage par injection pourrait entraîner un éclat ou même endommager le moule lui-même, alors qu'une pression trop faible et, bien, vous pourriez vous retrouver avec des pièces incomplètes.

Il semble donc que ce processus nécessite de nombreux ajustements. J'imagine que votre expérience de travail sur toutes ces pièces automobiles complexes que vous avez réalisées vous a vraiment permis de comprendre comment travailler avec cette pression d'injection.

Ouais, tu as tout à fait raison. Chaque conception de pièce présente ses propres défis, et il faut beaucoup d'essais et d'erreurs pour y parvenir. Mais c'est vraiment fascinant. Vous voyez comment même de légers ajustements de cette pression d’injection peuvent avoir un impact important sur le produit final.

Oui, c’est vraiment étonnant de voir combien de facteurs différents affectent ce processus. Nous avons parlé du serrage de la pression d'injection, et maintenant je suis vraiment curieux de connaître votre point de vue sur l'étape de refroidissement. Dans quelle mesure est-ce crucial pour l’ensemble du processus de moulage par injection ?

Le refroidissement est. Eh bien, c'est absolument critique. C'est là que la magie opère. Vous savez, ce plastique fondu se transforme en une pièce solide, entièrement formée, mais il ne s'agit pas seulement de le refroidir. Il s'agit de le refroidir correctement. Un refroidissement inapproprié peut entraîner tout un tas de problèmes comme la déformation, le rétrécissement, voire même des surfaces inégales. Cela peut vraiment conduire au désastre.

Alors, qu’est-ce qui détermine l’efficacité du refroidissement d’une pièce ?

Eh bien, plusieurs facteurs entrent en jeu. Le type de plastique utilisé est extrêmement important, car certains plastiques sont tout simplement de meilleurs conducteurs de chaleur que d’autres. La conception du moule elle-même est un autre facteur clé. Nous. Nous utilisons souvent des éléments appelés canaux de refroidissement conformes, spécialement conçus pour épouser la forme de la pièce. Cela garantit donc un refroidissement efficace dans tous les coins et recoins.

Canaux de refroidissement conformes. C'est une excellente façon de le décrire. C'est comme des vêtements ajustés sur mesure pour chaque pièce. Et je suppose que l'ajustement de la température du moule lui-même a également un effet sur le temps de refroidissement, n'est-ce pas ?

Précisément. Ainsi, en contrôlant la température du moule, nous pouvons affiner cette vitesse de refroidissement pour obtenir les résultats souhaités. En fait, dans un projet, nous avons expérimenté l'utilisation de matériaux conducteurs de chaleur dans le moule lui-même, et nous avons pu réduire considérablement les temps de refroidissement sans sacrifier la qualité de la pièce.

C'est fascinant. Il semble donc que tout soit lié. Le refroidissement de la pression d'injection et bien sûr, la force de serrage initiale dont nous avons parlé.

Ouais, vous avez mis le doigt sur la tête. Tout est interconnecté. Vous savez, les machines plus grandes, avec leur force de serrage plus élevée, peuvent avoir des vitesses d'ouverture et de fermeture légèrement plus lentes, mais elles excellent dans le maintien d'une fermeture précise du moule pendant le refroidissement. Et cela aide vraiment à éviter un refroidissement inégal, ce qui garantit en fin de compte que vous obtiendrez une pièce plus cohérente et de meilleure qualité.

D'accord, je commence définitivement à voir la situation dans son ensemble ici. Nous avons donc abordé le serrage, l'injection et le refroidissement. Nous en sommes maintenant à la dernière étape, le démoulage. Et j’imagine que c’est là que les choses deviennent vraiment délicates, surtout avec ces machines à gros tonnage.

Vous avez tout à fait raison. Le démoulage demande un toucher délicat, surtout avec les grosses machines. Vous savez, cette force de serrage élevée dont nous avons parlé crée une forte adhérence sur la pièce, vous avez donc besoin de suffisamment de force pour pouvoir la libérer sans causer de dommages.

Il semble qu'il y ait un véritable art pour bien faire les choses. Existe-t-il des techniques spécifiques que vous utilisez pour optimiser ce processus de moulage ?

Absolument. Donc, une chose que nous pouvons faire est d'ajuster la vitesse d'éjection et, par exemple, la distance parcourue par les broches d'éjection, vous savez, cela peut aider à minimiser le temps de démoulage. En outre, certains des systèmes hydrauliques les plus récents peuvent en fait réduire l'inertie, ce qui conduit à des mouvements plus fluides et plus rapides lors de l'éjection.

Il s'agit donc de retrouver cet équilibre, suffisamment de force pour faire sortir la pièce, mais pas au point de causer des dommages. Il semble que chaque étape de ce processus de moulage par injection consiste à trouver le bon équilibre.

Vous l'avez. Le moulage par injection est vraiment un processus complexe avec, vous savez, de nombreuses variables interconnectées. C'est cette danse constante entre la pression, la température, le timing et les propriétés du matériau lui-même.

Eh bien, vous nous avez certainement donné une image beaucoup plus claire du moulage par injection et, vous savez, à quel point le tonnage est important tout au long de ce cycle. Je veux dire, c'est incroyable de voir à quel point ce facteur influence tout, de la vitesse de fonctionnement de la machine à la pression appliquée, en passant par le refroidissement et même l'étape de démoulage dont nous venons de parler.

C'est vraiment fondamental pour l'ensemble du processus et pour comprendre comment l'optimiser pour chaque partie spécifique. Et le matériel que vous utilisez est essentiel. C'est ainsi que vous obtenez à la fois une production efficace et des résultats de haute qualité.

Alors, pour notre auditeur qui nous a accompagné dans cette étude approfondie, quel est le point clé à retenir avec lequel il devrait repartir ?

Je pense que le plus important est que le tonnage est bien plus qu’un simple chiffre sur une fiche technique. Cela a réellement cet effet d’entraînement tout au long du cycle de moulage par injection. Alors, en comprenant cette interaction entre le tonnage et chaque étape du processus, qu'est-ce qui est crucial pour quiconque travaille avec ces machines ?

C'est une excellente façon de le dire. Et alors que nous terminons notre plongée profonde dans le monde du moulage par injection, voici une dernière question qui suscite la réflexion pour notre auditeur. Quels autres facteurs, outre le tonnage, pourraient être ajustés pour optimiser encore davantage ce processus de moulage par injection ? Que pourrait-on modifier pour obtenir encore plus de précision, d’efficacité et de qualité ? Nous serions ravis d'entendre vos pensées. Et si vous souhaitez explorer plus en détail un aspect spécifique du moulage par injection, n'hésitez pas à nous contacter. Nous sommes toujours prêts pour une autre plongée en profondeur. Merci de nous rejoindre. j'arrive à