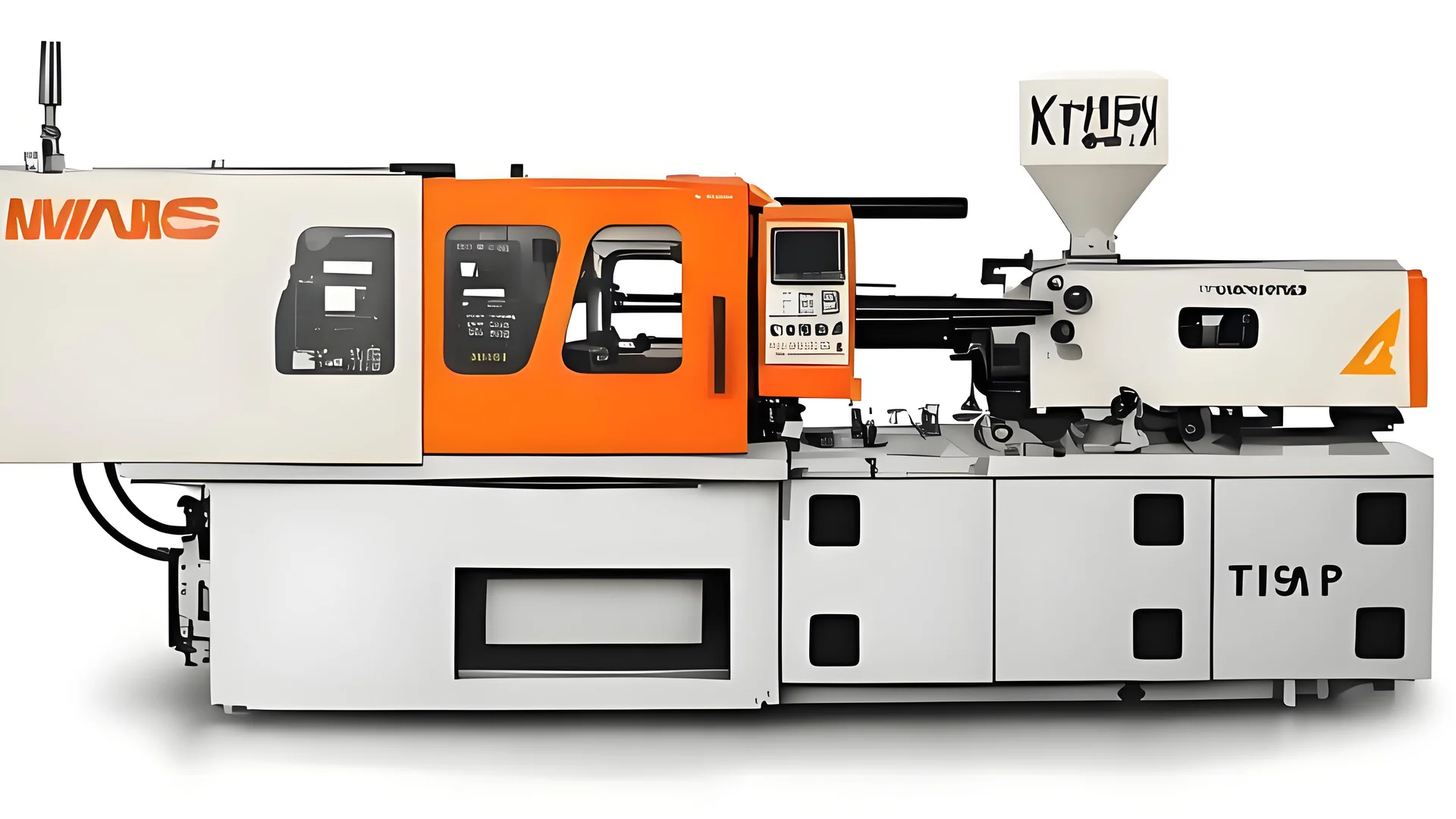

Hola a todos. Bienvenido de nuevo. Hoy vamos a profundizar en las máquinas de moldeo por inyección. Quiere comprender cómo el tonelaje de una máquina afecta realmente a todo el proceso de moldeo, de principio a fin. Y has enviado material realmente interesante para esto. Debo decir que estoy bastante fascinado por estas cosas. Sabes, siempre me imagino estas máquinas como cosas enormes, casi intimidantes. Y el material original también enfatizó eso, como lo poderosas que son estas máquinas. Pero, ¿qué hace realmente ese poder? ¿Cuál es el significado de este tonelaje? Todos siguen hablando. Bueno, aquí tenemos un experto que puede ayudarnos a desentrañar todo eso. Tengo curiosidad, ¿puede desglosar qué significa realmente tonelaje en términos de máquinas de moldeo por inyección?

Sí. Entonces, lo interesante del tonelaje es que en realidad se refiere a la fuerza de sujeción que se aplica al molde. Y esta fuerza es muy importante, ya sabes, porque mantiene el molde bien cerrado mientras se inyecta el plástico. Ya sabes, está fundido. Y sin suficiente fuerza de sujeción, el molde podría abrirse demasiado pronto, y eso sería un problema porque entonces terminaría con defectos y material desperdiciado.

Ah, okey. Así que se trata de mantener las cosas en buen estado y selladas durante esa fase de inyección crucial. Pero el material original también menciona cómo la fuerza de sujeción, el tonelaje, afecta la velocidad de la máquina. Me imagino que esas enormes máquinas son un poco más lentas. ¿Bien?

Estás en el camino correcto. Máquinas más grandes con su mayor tonelaje. Sí. Suelen tener velocidades de apertura y cierre ligeramente más lentas en comparación con las máquinas más pequeñas. Es algo así como, piénselo así. Una máquina de mil toneladas tardará un poco más en abrirse y cerrarse que, digamos, una máquina de 300 toneladas.

Bien, eso tiene sentido. ¿Pero eso no ralentizaría los tiempos de producción? Quiero decir, si estas grandes máquinas son más lentas, ¿cómo hacen los fabricantes para mantener la eficiencia?

Esa es una gran pregunta. Por eso es importante recordar que a menudo se utilizan máquinas más grandes para piezas más grandes y complejas. Entonces, si bien pueden ser más lentos en términos de ciclos individuales, pueden producir mayores volúmenes de esas piezas complejas, lo que, al final, en realidad aumenta la eficiencia general.

Vale, veo lo que quieres decir. Entonces no se trata sólo de la velocidad. Se trata de adaptar la máquina adecuada al trabajo. Hemos hablado sobre la sujeción y cómo el tonelaje afecta eso, pero me pregunto cómo el tonelaje realmente afecta la inyección del plástico en el molde.

Bien, entonces la fuerza de sujeción o tonelaje está directamente relacionado con la presión de inyección que la máquina puede generar. Básicamente, las máquinas de mayor tonelaje pueden aplicar más presión durante la inyección. Y esto es realmente importante para poder crear piezas complejas. Por ejemplo, piense en el tablero de un automóvil, ya sabe, con todos esos pequeños detalles intrincados y esas cosas. No sería posible fabricarlos sin la potencia de una máquina de gran tonelaje.

Guau. Entonces, esas máquinas de alto tonelaje son verdaderos caballos de batalla cuando se trata de piezas detalladas. Hemos hablado de cómo el tonelaje afecta la sujeción y la inyección, pero ¿desempeña también un papel una vez lleno el molde?

Absolutamente. Por tanto, el tonelaje también afecta a las etapas de mantenimiento y enfriamiento. Mientras se mantiene, ya sabes, el plástico fundido, todavía está bajo presión para asegurarse de que llene todos los rincones del molde y para evitar que se encoja. Entonces, cuanto mayor sea el tonelaje, más precisa y consistente puede ser la presión, y eso conduce a piezas de mayor calidad. En realidad, ¿recuerdas este proyecto inicial en el que no teníamos suficiente fuerza de sujeción y las piezas terminaron deformándose en formas abstractas bastante interesantes?

Oh, apuesto a que fue frustrante. Parece que conseguir la fuerza de sujeción correcta es crucial durante todo el proceso, pero parece que no acelera directamente la parte de enfriamiento. Bien. Se trata más de mantener la coherencia.

Sí, esa es una buena observación. Si bien el tonelaje en realidad no acelera el enfriamiento del plástico en sí, es vital para mantener una presión constante durante toda la fase de enfriamiento. Y esto asegura que la pieza se enfríe uniformemente y evita, ya sabes, cualquier deformación o distorsión.

Bien, menos sobre velocidad y más sobre control durante la etapa de enfriamiento. Veo lo importante que es eso. Ahora bien, ¿qué tal si realmente sacamos la pieza terminada del molde? ¿Cómo influye el tonelaje en eso?

Bueno, con máquinas de alto tonelaje, tienes una fuerza de sujeción mucho más fuerte que mantiene el molde cerrado. Naturalmente, se necesita un sistema potente para poder liberar la pieza. Eso significa que se requiere más fuerza para expulsar la pieza del molde. Y esto puede presentar algunos desafíos únicos si el sistema de desmoldeo no está configurado correctamente.

Así que aquí hay que lograr un equilibrio. Necesitas suficiente fuerza de sujeción para asegurar una pieza buena y sólida, pero no tanta como para que se convierta en un combate de lucha libre. Sacándolo del molde.

Exactamente. Se trata de optimizar y comprender la interacción entre el tonelaje y otros parámetros del proceso. Y hablando de optimización, cambiemos un poco de marcha y hablemos de la presión de inyección.

Ahora, eso es algo sobre lo que tengo mucha curiosidad.

La presión de inyección es donde las cosas se vuelven increíblemente precisas. Se trata de encontrar ese punto óptimo que conoces, la presión perfecta para llenar el molde de forma rápida y completa, pero sin provocar ningún defecto. Es como si pensaras en ello como si encontraras la configuración ideal en tu cámara. Quieres poder capturar cada detalle, pero sin exagerar la imagen. Por lo tanto, demasiada presión en el moldeo por inyección podría provocar destellos o incluso dañar el molde en sí, mientras que muy poca presión podría terminar con piezas incompletas.

Entonces parece que hay muchos ajustes involucrados en ese proceso. Me imagino que tu experiencia trabajando en todas esas piezas complejas de automóviles que has hecho realmente te dio una comprensión de cómo trabajar con esa presión de inyección.

Sí, tienes toda la razón. Cada diseño de pieza presenta sus propios desafíos únicos, y se necesita mucho ensayo y error para hacerlo bien. Pero es realmente fascinante. Podrá ver cómo incluso pequeños ajustes en la presión de inyección pueden tener un gran impacto en el producto final.

Sí, realmente es sorprendente cuántos factores diferentes afectan este proceso. Hemos hablado sobre la fijación de la presión de inyección y ahora tengo mucha curiosidad por escuchar su opinión sobre la etapa de enfriamiento. ¿Qué importancia tiene eso para todo el proceso de moldeo por inyección?

El enfriamiento es. Bueno, es absolutamente crítico. Es donde ocurre la magia. Ya sabes, ese plástico fundido se transforma en una pieza sólida, casi completamente formada, pero no se trata solo de enfriarlo. Se trata de enfriarlo correctamente. Un enfriamiento inadecuado puede provocar una gran cantidad de problemas, como deformaciones, encogimiento e incluso superficies irregulares. Realmente puede ser una receta para el desastre.

Entonces, ¿qué determina la eficacia con la que se enfriará una pieza?

Bueno, hay varios factores en juego. El tipo de plástico utilizado es muy importante porque algunos plásticos son naturalmente mejores conductores del calor que otros. El propio diseño del molde es otro factor clave. Nosotros. A menudo utilizamos estos llamados canales de enfriamiento conformes, que están diseñados específicamente para adaptarse a la forma de la pieza. Eso garantiza que haya una refrigeración eficiente en todos los rincones.

Canales de enfriamiento conformados. Esa es una excelente manera de describirlo. Es como ropa hecha a medida para cada parte. Y supongo que ajustar la temperatura del molde también tiene un efecto en el tiempo de enfriamiento, ¿verdad?

Precisamente. Entonces, al controlar la temperatura del molde, podemos ajustar la velocidad de enfriamiento para obtener los resultados deseados. De hecho, en un proyecto, estábamos experimentando con el uso de materiales conductores de calor en el propio molde y pudimos reducir significativamente los tiempos de enfriamiento sin sacrificar la calidad de la pieza.

Eso es fascinante. Entonces realmente parece que todo está conectado. El enfriamiento de la presión de inyección y, por supuesto, la fuerza de sujeción inicial de la que hablamos.

Sí, has dado en el clavo. Todo está interconectado. Ya sabes, las máquinas más grandes con su mayor fuerza de sujeción pueden tener velocidades de apertura y cierre ligeramente más lentas, pero destacan por mantener un cierre preciso del molde durante el enfriamiento. Y esto realmente ayuda a prevenir un enfriamiento desigual, lo que en última instancia garantiza que obtendrá una pieza más consistente y de mayor calidad.

Bien, definitivamente estoy empezando a ver el panorama más amplio aquí. Hemos cubierto la sujeción, la inyección y el enfriamiento. Ahora estamos en la etapa final, el desmolde. Y me imagino que aquí es donde las cosas se ponen realmente complicadas, especialmente con esas máquinas de alto tonelaje.

Tienes toda la razón. El desmoldeo requiere un toque delicado, especialmente con las máquinas más grandes. Ya sabes, esa alta fuerza de sujeción de la que hablamos crea un fuerte agarre en la pieza, por lo que necesitas suficiente fuerza para poder soltarla sin causar ningún daño.

Parece que hay un verdadero arte en hacerlo bien. ¿Existen técnicas específicas que utilice para optimizar ese proceso de moldeo?

Absolutamente. Entonces, una cosa que podemos hacer es ajustar la velocidad de expulsión y, por ejemplo, qué tan lejos viajan los pasadores de expulsión, ya sabes, eso puede ayudar a minimizar ese tiempo de desmolde. Además, algunos de los sistemas hidráulicos más nuevos pueden reducir la inercia, lo que conduce a movimientos más suaves y rápidos durante la expulsión.

Entonces se trata de encontrar ese equilibrio nuevamente, suficiente fuerza para sacar la pieza, pero no tanta como para causar algún daño. Parece que cada paso de este proceso de moldeo por inyección consiste en encontrar el equilibrio adecuado.

Lo entendiste. El moldeo por inyección es realmente un proceso complejo con muchas variables interconectadas. Es esta danza constante entre presión, temperatura, tiempo y las propiedades del material mismo.

Bueno, definitivamente nos ha brindado una imagen mucho más clara del moldeo por inyección y, ya sabe, lo importante que es el tonelaje durante todo ese ciclo. Quiero decir, es sorprendente cómo este factor influye en todo, desde la velocidad con la que opera la máquina hasta la presión aplicada, el enfriamiento e incluso la etapa de desmoldeo de la que acabamos de hablar.

Realmente es fundamental para todo el proceso y entender cómo optimizarlo para cada parte específica. Y el material que estás utilizando es clave. Así es como se obtiene una producción eficiente y resultados de alta calidad.

Entonces, para nuestro oyente que ha estado con nosotros en esta inmersión profunda, ¿cuál es la conclusión clave que deberían llevarse?

Creo que lo más importante es que el tonelaje es más que un simple número en una hoja de especificaciones. Realmente tiene este efecto dominó durante todo el ciclo de moldeo por inyección. Entonces, al comprender esa interacción entre el tonelaje y cada etapa del proceso, ¿qué es crucial para cualquiera que trabaje con estas máquinas?

Esa es una excelente manera de decirlo. Y a medida que concluimos nuestra inmersión profunda en el mundo del moldeo por inyección, aquí hay una última pregunta que invita a la reflexión de nuestro oyente. ¿Qué otros factores además del tonelaje podrían ajustarse para optimizar aún más el proceso de moldeo por inyección? ¿Qué se podría modificar para lograr una precisión, eficiencia y calidad aún mayores? Nos encantaría escuchar tu opinión. Y si está ansioso por explorar algún aspecto específico del moldeo por inyección con más detalle, no dude en contactarnos. Siempre estamos preparados para otra inmersión profunda. Gracias por acompañarnos. llego a