Avez-vous déjà pensé que la maîtrise du post-traitement du moulage par injection pourrait être votre arme secrète ?

Gérez le post-traitement du moulage par injection en donnant la priorité au refroidissement, au découpage, à la finition de surface et à une inspection approfondie pour améliorer la qualité du produit, minimiser les défauts et augmenter l'efficacité.

Vous savez, plonger dans chacune de ces techniques peut être comme éliminer des couches de complexité, chacune avec ses propres bizarreries. Je me souviens d’une époque où une légère modification du processus de refroidissement nous a sauvé d’un lot de pièces déformées : cela a changé la donne ! Explorons quelques stratégies détaillées qui peuvent révolutionner votre processus de fabrication.

Un refroidissement adéquat réduit les défauts du moulage par injection.Vrai

Un refroidissement adéquat garantit une solidification uniforme, minimisant les déformations et les défauts.

La finition de surface est facultative en post-traitement.FAUX

La finition de surface est cruciale pour l’esthétique et la qualité fonctionnelle des pièces.

- 1. Quel est l’impact d’un refroidissement adéquat sur la qualité du moulage par injection ?

- 2. Quelles techniques peuvent être utilisées pour un rognage et un ébavurage efficaces ?

- 3. Pourquoi la finition de surface est-elle cruciale dans les pièces moulées par injection ?

- 4. Comment les processus d’inspection peuvent-ils réduire les défauts dans le moulage par injection ?

- 5. Quels sont les défis courants du post-traitement et comment les surmonter ?

- 6. Comment puis-je optimiser l’efficacité de la production pendant le post-traitement ?

- 7. Conclusion

Quel est l’impact d’un refroidissement adéquat sur la qualité du moulage par injection ?

Vous êtes-vous déjà demandé pourquoi certaines pièces en plastique ne s'ajustent pas correctement ou ne semblent pas adaptées ? C'est peut-être le refroidissement !

Un refroidissement adéquat dans le moulage par injection améliore la qualité des pièces, la précision dimensionnelle et réduit les défauts. Il accélère la production et augmente l’efficacité de la fabrication.

Le rôle du refroidissement dans le moulage par injection

Avez-vous déjà regardé une casserole de soupe refroidir et remarqué comment la surface change à mesure qu'elle durcit ? C'est un peu ce qui se passe dans le moulage par injection 1 . Une fois que ce plastique chaud et fondu est injecté dans un moule, il doit se refroidir et se solidifier parfaitement pour conserver sa forme. Je me souviens de la première fois que j'ai vu ce processus ; c'était presque magique de voir à quel point la transformation dépendait si fortement de cette phase de refroidissement, qui peut prendre jusqu'à 80 % du temps de cycle.

Effets sur la précision dimensionnelle

Imaginez que vous avez créé cette pièce parfaite en CAO et que vous êtes prêt à la voir dans la vraie vie. Mais si le refroidissement n’est pas parfait, ces dimensions pourraient être bien fausses. C'est comme préparer un gâteau et constater qu'il est rétréci ou agrandi à des endroits étranges ! Un refroidissement inégal peut perturber l'ajustement et le fonctionnement des pièces, en particulier lorsque vous fabriquez quelque chose de précis comme un gadget pour l'électronique grand public.

| Facteur | Impact sur la précision dimensionnelle |

|---|---|

| Taux de refroidissement | Un refroidissement plus rapide peut entraîner un rétrécissement |

| Uniformité du refroidissement | Garantit une taille de pièce constante |

Réduire les défauts

J'ai vu des pièces paraître déformées ou présenter des marques d'évier disgracieuses, tout cela à cause d'un refroidissement inapproprié. C'est comme laisser un plateau de biscuits au four trop longtemps : certains morceaux sont trop cuits tandis que d'autres sont juste parfaits. Un refroidissement constant aide à prévenir des problèmes tels que le retrait différentiel, qui conduit à une déformation.

- Déformation : se produit lorsque différentes zones se refroidissent à des rythmes différents.

- Marques d'évier : Souvent dues à un emballage insuffisant ou à un refroidissement insuffisant.

Améliorer l'efficacité de la production

La rationalisation du processus de refroidissement n'améliore pas seulement la qualité des pièces : elle augmente également l'efficacité de la production. Imaginez préparer un lot de biscuits plus rapidement sans perdre ce goût délicieux. En réduisant les temps de cycle, les fabricants peuvent produire davantage sans lésiner sur la qualité. Cela implique d’équilibrer le matériau du moule, le débit du liquide de refroidissement et la durée du cycle comme un pro.

Meilleures pratiques pour l'optimisation du refroidissement

- Considérations de conception : Visez une épaisseur de paroi uniforme pour maintenir un refroidissement uniforme.

- Canaux de refroidissement : utilisez des canaux de refroidissement conformes qui épousent la géométrie de la pièce pour une dissipation thermique plus intelligente.

- Sélection des matériaux : Choisissez des matériaux de moule avec une conductivité thermique de premier ordre.

Mettre en jeu ces pratiques ? C'est comme passer d'une cuisinière à un four à convection ! Par exemple, l'utilisation de techniques de refroidissement conforme 2 peut réduire considérablement les temps de cycle et améliorer la cohérence des pièces.

Technologies de refroidissement avancées

Avez-vous entendu parler du variotherme ou du refroidissement pulsé ? C’est comme l’avenir de la technologie de refroidissement ! Ils offrent un contrôle extrêmement précis de la température pour les formes et les matériaux délicats.

- Variotherm : Bascule entre chauffage et refroidissement pour améliorer l'état de surface.

- Refroidissement pulsé : Ajuste le débit du liquide de refroidissement pour une élimination ultime de la chaleur.

L'exploration de ces technologies peut changer la donne dans les contextes de fabrication 3 , en aidant à répondre à des critères de qualité rigoureux tout en maîtrisant les coûts. Il s’agit avant tout de garder une longueur d’avance dans le monde concurrentiel du secteur manufacturier.

Un refroidissement adéquat réduit la déformation lors du moulage par injection.Vrai

Un refroidissement constant empêche le retrait différentiel, minimisant ainsi la déformation.

Le refroidissement représente 50 % du temps de cycle de moulage par injection.FAUX

Le refroidissement peut représenter jusqu'à 80 % du temps de cycle.

Quelles techniques peuvent être utilisées pour un rognage et un ébavurage efficaces ?

Vous êtes-vous déjà demandé comment une simple modification du découpage et de l'ébavurage pouvait transformer un produit moyen en un chef-d'œuvre ? Explorons quelques techniques pratiques qui pourraient redéfinir votre approche.

Les techniques efficaces de coupe et d’ébavurage comprennent le grattage manuel, le culbutage, l’ébavurage thermique et le meulage de précision. Ces méthodes éliminent l’excès de matière et les bavures, garantissant ainsi des finitions lisses et une qualité de produit améliorée.

Techniques manuelles

Je me souviens de la première fois que j'ai pris une lime et du papier de verre, me sentant comme un artisan sculptant un chef-d'œuvre. La coupe et l'ébavurage manuels ne consistent pas seulement à utiliser des outils comme des limes, du papier de verre et des grattoirs ; il s'agit du contrôle et de la finesse 4 que l'on obtient, notamment sur les parties délicates. C'est comme la différence entre un portrait peint à la main et une affiche imprimée. Les avantages incluent la flexibilité et le faible coût, ce qui en fait mon choix pour les travaux complexes.

Ébavurage mécanique

Lorsqu’il s’agit de manipuler des lots plus importants, les techniques mécaniques m’ont fait gagner d’innombrables heures. J'ai utilisé un culbutage avec des supports abrasifs dans des barils rotatifs pour des résultats uniformes sur plusieurs pièces. Considérez-le comme un polisseur de roche doux pour vos composants. D'un autre côté, les brosses, avec leurs brosses rotatives, me rappellent un barbier donnant une finition nette : tout est une question de configuration de précision.

| Technique | Avantages | Limites |

|---|---|---|

| Dégringolade | Efficace pour les processus par lots | Ne peut pas atteindre les recoins profonds |

| Brossage | Finition lisse | Nécessite une configuration précise |

Ébavurage à énergie thermique (TED)

L'une des méthodes les plus cool que j'ai rencontrées est la TED, où les pièces sont exposées à une explosion de chaleur qui vaporise de petites bavures. C'est un peu comme regarder la magie en action : rapide et minutieuse, atteignant même les endroits difficiles d'accès. Cependant, cette méthode innovante 5 demande à être respectée en raison des températures élevées impliquées.

Meulage de précision

Le meulage de précision a toujours été pour moi une forme d'art, utiliser des meules ou des bandes abrasives pour éliminer méticuleusement l'excédent de matière. Il est parfait pour atteindre les tolérances serrées que nous, les concepteurs, aimons dans les pièces métalliques. Lorsque la précision n’est pas négociable, cette méthode est imbattable.

Considérations relatives à la sécurité et à la qualité

D'après mon expérience, la sécurité est primordiale lors du détourage et de l'ébavurage. Un équipement de protection individuelle (EPI) approprié et le respect des protocoles de sécurité ont été mes meilleurs amis pour éviter les accidents. De plus, maintenir l’équipement en parfait état garantit une qualité constante. Et n'oubliez pas de comprendre les propriétés des matériaux avec lesquels vous travaillez : c'est la clé pour sélectionner la bonne technique.

Chaque méthode a son charme unique, adapté aux différents matériaux et finitions souhaitées. J'ai découvert qu'expérimenter diverses techniques peut conduire à découvrir la solution parfaite à tout défi de fabrication. Si vous êtes aussi curieux que moi lorsque j'ai commencé, l'exploration des méthodes d'ébavurage avancées 6 pourrait bien ouvrir de nouvelles voies pour obtenir des résultats impeccables.

L'ébavurage manuel est économique et flexible.Vrai

Les méthodes manuelles utilisent des outils peu coûteux comme des limes et du papier de verre, offrant ainsi de la flexibilité.

TED n'est pas adapté pour atteindre des zones inaccessibles.FAUX

TED peut atteindre des zones inaccessibles en vaporisant les bavures avec des éclats de chaleur.

Pourquoi la finition de surface est-elle cruciale dans les pièces moulées par injection ?

Avez-vous déjà remarqué à quel point la douceur d’un produit peut faire toute la différence ? C'est là qu'intervient la finition de surface, transformant l'ordinaire en extraordinaire. C'est comme la touche finale qui donne vie à votre chef-d'œuvre.

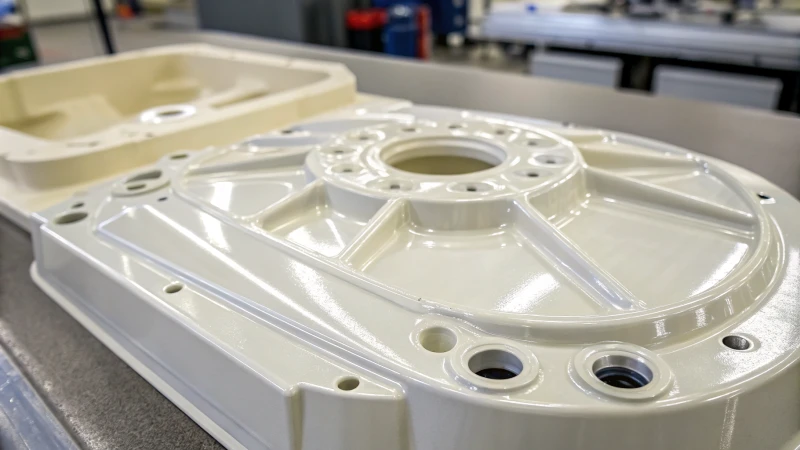

La finition de surface des pièces moulées par injection est essentielle pour améliorer l'attrait visuel, la durabilité et les performances fonctionnelles, garantissant ainsi une qualité élevée et les caractéristiques souhaitées du produit.

Appel esthétique

Je me souviens de la première fois que j’ai tenu un gadget élégant dans ma main. Ce fut le coup de foudre ! La surface était brillante et vibrante, donnant l’impression qu’elle appartenait à un magasin haut de gamme. La finition de surface joue un rôle central dans l'obtention de ce genre d'attrait, en particulier dans l'électronique grand public 7 . Une finition soigneusement choisie peut tout améliorer, de l’éclat des couleurs à la texture, garantissant ainsi que votre produit se démarque des autres.

Durabilité et protection

Imaginez ceci : vous venez de concevoir un produit fantastique, mais avec le temps, le soleil atténue ses couleurs et l'humidité l'use. Déchirant, non ? C’est là que la finition de surface sauve la mise. En ajoutant une couche protectrice, il protège votre création des méchants environnementaux comme les rayons UV et l'humidité. Prenez les revêtements résistants aux UV 8 , par exemple : ils constituent une sorte de protection solaire pour vos produits, préservant leur beauté et leur fonctionnalité pour les années à venir.

Performances fonctionnelles

Imaginez saisir un outil avec un manche rugueux : c'est tout simplement agréable, n'est-ce pas ? C'est la magie d'une finition de surface bien pensée. Qu'il s'agisse d'améliorer l'adhérence, de réduire la friction des pièces mobiles ou d'assurer un ajustement parfait lors de l'assemblage, la finition peut améliorer ou défaire les performances d'un produit. Ce n'est pas seulement une question d'apparence ; il s'agit de la façon dont le produit fonctionne de manière transparente dans son environnement.

Normes et considérations de l’industrie

Naviguer dans les normes de l’industrie peut donner l’impression de résoudre un puzzle complexe : chaque pièce doit s’emboîter parfaitement. D'après mon expérience, la compréhension de ces normes est cruciale pour garantir la sécurité et les performances. Par exemple, les ISO 9001 9 imposent souvent une qualité constante des finitions de surface. Connaître ces règles m'aide à faire des choix éclairés qui répondent aux besoins esthétiques et fonctionnels tout en adhérant aux normes de l'industrie.

| Aspect | Impact de la finition de surface |

|---|---|

| Appel esthétique | Améliore l'éclat et la texture des couleurs |

| Durabilité | Ajoute une protection contre les rayons UV et l'humidité |

| Fonctionnalité | Influence l'adhérence et réduit la friction |

| Normes | Assure le respect des normes de l’industrie |

En gardant ces facteurs à l’esprit, je m’assure que mes créations répondent non seulement aux attentes des clients, mais qu’elles résistent également à l’épreuve du temps. Le résultat ? Des composants moulés de haute qualité 10 qui impressionnent et durent.

La finition de surface améliore l'éclat des couleurs.Vrai

La finition de surface améliore l'attrait visuel en améliorant l'éclat des couleurs.

Une finition rugueuse diminue l'adhérence sur les pièces.FAUX

Une finition rugueuse est souvent utilisée pour améliorer l’adhérence et non pour la diminuer.

Comment les processus d’inspection peuvent-ils réduire les défauts dans le moulage par injection ?

Les défauts dans le moulage par injection peuvent ressembler à une bataille sans fin, mais avec un peu de stratégie et les bons processus d'inspection, nous pouvons détecter les problèmes avant qu'ils ne se transforment en véritables maux de tête.

Les processus d'inspection dans le moulage par injection réduisent les défauts en identifiant les erreurs à un stade précoce, permettant ainsi des corrections rapides. Ils garantissent une qualité constante, minimisent les coûts de reprise et améliorent la fiabilité des produits.

Comprendre le rôle de l'inspection dans le moulage par injection

Après avoir passé d'innombrables heures dans l'agitation d'un atelier de moulage, j'ai appris que maintenir une qualité élevée dans le moulage par injection, c'est comme assurer le bon fonctionnement de votre voiture préférée : cela nécessite des contrôles réguliers et un sens aigu du détail. Les inspections constituent notre défense de première ligne, détectant les défauts avant qu’ils ne se transforment en erreurs coûteuses. En évaluant tout, des moules aux matériaux et au produit 11 , nous sommes en mesure d'étouffer les problèmes dans l'œuf, de réduire les déchets et de garantir que nos produits répondent systématiquement à des normes élevées.

Techniques d'inspection clés

Au fil des années, j'en suis venu à m'appuyer sur plusieurs techniques clés qui sont devenues des incontournables de ma boîte à outils d'inspection :

- Inspection visuelle : Imaginez apercevoir une petite déformation ou une décoloration juste à temps. Cette méthode pratique nous permet de détecter instantanément les défauts visibles.

- Inspection dimensionnelle : les outils de précision deviennent ici nos meilleurs amis, garantissant que chaque mesure est parfaitement conforme aux spécifications.

- Contrôles non destructifs (CND) : considérez-les comme un contrôle de santé des pièces. Des techniques telles que les tests par ultrasons nous permettent de jeter un coup d’œil à l’intérieur sans causer de dommages.

| Technique | But |

|---|---|

| Inspection visuelle | Identifier les défauts visibles |

| Tests dimensionnels | Vérifier les mesures critiques |

| CND | Évaluer l’intégrité interne |

Mettre en œuvre un processus d'inspection robuste

Élaborer un processus d’inspection solide, c’est comme assembler un puzzle : chaque pièce compte. Des contrôles réguliers à différentes étapes de la production sont cruciaux. Voici comment je l'aborde :

- Inspections de pré-production : je m'assure que les moules et les machines sont en parfait état, évitant ainsi les problèmes avant leur démarrage.

- Inspections en cours de processus : garder un œil sur les choses au fur et à mesure qu'elles se déroulent garantit la cohérence et évite les problèmes potentiels.

- Inspections du produit final : avant que quoi que ce soit ne quitte le magasin, des contrôles approfondis garantissent que nous ne livrons que le meilleur.

Tirer parti de la technologie pour des inspections améliorées

Intégrer la technologie moderne dans les inspections, c’est comme disposer d’yeux supplémentaires dotés de super pouvoirs. Les systèmes d'inspection automatisés 12 utilisent des caméras et des capteurs pour détecter les défauts qui pourraient nous échapper, offrant une précision et une rapidité qui renforcent notre confiance dans la qualité de chaque produit.

La mise en œuvre de ces stratégies minimise non seulement les défauts, mais améliore également la productivité globale et la satisfaction des clients en garantissant une livraison fiable des produits. Il s'agit de combiner la vigilance de la vieille école avec la technologie de la nouvelle école pour créer des produits qui résistent à l'épreuve du temps.

L'inspection visuelle peut détecter des défauts internes dans les moules.FAUX

L’inspection visuelle identifie uniquement les défauts de surface, pas les problèmes internes.

Les techniques CND évaluent l’intégrité des pièces internes sans dommage.Vrai

Les tests non destructifs évaluent les structures internes sans endommager la pièce.

Quels sont les défis courants du post-traitement et comment les surmonter ?

Vous êtes-vous déjà senti dépassé par le labyrinthe du post-traitement dans la fabrication additive ? Croyez-moi, vous n'êtes pas seul.

Les défis courants du post-traitement incluent les incohérences des matériaux, les finitions de surface et la gestion du temps. Surmontez ces problèmes en utilisant un logiciel de simulation avancé, une manipulation minutieuse des matériaux et des systèmes d'automatisation.

Comprendre les incohérences matérielles

Oh mon Dieu, laissez-moi vous parler de la fois où je pensais avoir tout compris avec un nouveau matériau plastique, seulement pour le voir se déformer et se fissurer comme personne pendant le post-traitement. Différents matériaux réagissent de manière imprévisible. Pour vous épargner quelques maux de tête, pensez à utiliser un logiciel de simulation 13 pour prédire ces comportements et ajuster vos processus en conséquence.

Obtenir les finitions de surface souhaitées

Obtenir cette finition parfaite, c’est comme courir après une licorne. Les lignes de couches et les bizarreries des matériaux peuvent transformer ce qui devrait être une surface lisse en un parcours cahoteux. Une fois, j’ai essayé de l’observer avec un ponçage manuel – ce fut un désastre. Des techniques comme le lissage chimique ou le sablage aux billes ont vraiment sauvé la situation. De plus, les outils automatisés peuvent vous offrir la cohérence qui manque souvent au travail manuel.

Gestion des temps de post-traitement

Si vous êtes comme moi, vous sous-estimez peut-être le temps que prend le post-traitement. C'est une erreur classique de débutant. La rationalisation de cette phase grâce à l'automatisation 14 peut réduire considérablement les coûts de main-d'œuvre et accroître l'efficacité. Mettre en œuvre des systèmes de nettoyage automatisés ou des bras robotisés, c'est comme avoir des mains supplémentaires sur le pont.

Comparaison des outils et techniques

| Technique | Avantages | Limites |

|---|---|---|

| Lissage chimique | Rapide, efficace | Nécessite une sécurité chimique |

| Microbillage | Bon pour les surfaces rugueuses | Peut endommager les pièces délicates |

| Systèmes automatisés | Cohérent, gain de temps | Coût initial élevé |

Connaître les tenants et les aboutissants de chaque technique m'aide à choisir le meilleur outil pour le travail à accomplir.

Contrôle et assurance qualité

Le contrôle qualité est comme mon filet de sécurité. Assurer une qualité constante grâce à un contrôle qualité 15 contrôles avec une technologie avancée d'imagerie et de numérisation ont sauvé mon bacon plus d'une fois. L'intégration de systèmes d'inspection basés sur l'IA améliore encore la précision, en détectant les défauts avant qu'ils ne deviennent des problèmes coûteux.

Gestion des coûts en post-traitement

Équilibrer les coûts tout en maintenant la qualité, c’est comme marcher sur une corde raide. L'analyse de la rentabilité 16 avec des solutions logicielles révèle où je peux réduire les dépenses sans sacrifier la qualité. Des audits réguliers ont permis d'identifier les dépenses inutiles, ouvrant la voie à une production plus rentable.

En relevant ces défis de front avec les stratégies et les outils appropriés, j'ai optimisé le post-traitement dans la fabrication additive pour des résultats plus fluides et plus réussis.

Les incohérences des matériaux peuvent provoquer des défauts de post-traitement.Vrai

Différents matériaux réagissent différemment au post-traitement, provoquant des défauts.

Les systèmes automatisés augmentent les temps de post-traitement.FAUX

L'automatisation réduit les coûts de main-d'œuvre et accélère le flux de travail.

Comment puis-je optimiser l’efficacité de la production pendant le post-traitement ?

Avez-vous déjà eu l'impression de jongler avec trop de balles lors de la phase de post-traitement ? Examinons quelques stratégies intelligentes pour rationaliser votre flux de travail et vous rendre la vie un peu plus facile.

Optimisez l'efficacité de la production lors du post-traitement en automatisant les processus, en rationalisant les flux de travail et en investissant dans la technologie. Évaluez et affinez les processus actuels, éliminez les goulots d'étranglement et appliquez les principes de production allégée pour améliorer la productivité et la qualité.

Tirer parti de la technologie pour l’efficacité

Au cours de mon parcours, j'ai réalisé le pouvoir de la technologie de pointe pour améliorer l'efficacité. La mise en œuvre d'outils d'automatisation 17 a considérablement réduit le travail manuel et les erreurs dans mon flux de travail. Une fois, j'ai investi dans un système de surveillance en temps réel qui offrait des analyses si pertinentes que j'avais l'impression d'avoir une paire d'yeux supplémentaire sur la chaîne de production. Cela m'a permis de modifier les processus à la volée, rendant mes opérations plus fluides que jamais.

| Technologie | Avantage |

|---|---|

| Outils d'automatisation | Réduit le travail manuel |

| Analyse en temps réel | Offre des informations sur les performances |

Rationalisation des processus de flux de travail

J'ai découvert qu'évaluer et restructurer les flux de travail, c'est comme nettoyer un placard : essentiel mais révélateur. La cartographie de chaque étape révèle les redondances que vous pourriez ignorer. Des techniques telles que Value Stream Mapping 18 peuvent mettre en évidence les zones de gaspillage. En adoptant une approche « juste à temps », je me suis assuré que les ressources sont utilisées efficacement, minimisant ainsi les retards.

Mise en œuvre des principes de Lean Manufacturing

Lorsque j’ai découvert les principes Lean pour la première fois, ils semblaient relever du bon sens enveloppé dans un emballage sophistiqué. Mais leur application a tout changé. En me concentrant sur l'élimination des déchets et l'amélioration du flux, j'ai constaté des gains substantiels en termes d'efficacité lors du post-traitement. La méthodologie 5S – Trier, Mettre en ordre, Briller, Standardiser, Sustain – est devenue un mantra pour maintenir un espace de travail organisé. C'est incroyable le temps que vous gagnez lorsque vous ne recherchez pas des outils égarés.

Gestion efficace des ressources

La gestion des ressources est un autre domaine dans lequel j'ai constaté des améliorations tangibles. En veillant à ce que mon équipe soit bien formée et que les équipements soient régulièrement entretenus, j'ai évité des temps d'arrêt imprévus. Grâce à un logiciel de gestion des ressources 19 , j'ai pu suivre l'utilisation et prédire efficacement les besoins futurs.

En intégrant ces stratégies, j'ai optimisé l'efficacité de la production pendant le post-traitement, ouvrant la voie à des opérations plus fluides et à une meilleure qualité de sortie. Chaque méthode nécessite une approche sur mesure basée sur les besoins et les conditions spécifiques de votre ligne de production. Et croyez-moi, lorsque tout se met en place, vous avez l’impression d’allumer tous les feux verts lors de votre trajet matinal.

Les outils d'automatisation peuvent réduire le travail manuel de 50 %.FAUX

Le pourcentage exact de réduction dépend du secteur et des outils utilisés.

Les principes Lean éliminent le gaspillage lors du post-traitement.Vrai

Les principes Lean se concentrent sur la réduction du gaspillage pour améliorer l’efficacité.

Conclusion

La maîtrise du post-traitement dans le moulage par injection implique d'optimiser le refroidissement, le découpage, la finition de surface et l'inspection pour améliorer la qualité et l'efficacité du produit tout en minimisant les défauts.

-

Explorez ce lien pour comprendre chaque étape du processus de moulage par injection et mieux comprendre comment le refroidissement s'intègre dans l'ensemble du cycle. ↩

-

Découvrez les techniques de refroidissement conforme pour améliorer la dissipation thermique et l’efficacité de vos processus de moulage. ↩

-

Découvrez des technologies de refroidissement de pointe qui pourraient révolutionner vos méthodes de production et améliorer la qualité. ↩

-

Explorez les outils manuels qui offrent aux artisans un contrôle précis pendant les processus de coupe et d'ébavurage. ↩

-

Découvrez la technique innovante d’ébavurage par énergie thermique et comment elle élimine efficacement les petites bavures. ↩

-

Découvrez des méthodes avancées adaptées pour répondre aux besoins de fabrication spécifiques, améliorant ainsi la qualité des produits. ↩

-

Découvrez comment la finition de surface améliore l'esthétique des produits et leur attrait sur le marché dans le secteur concurrentiel de l'électronique grand public. ↩

-

Découvrez comment les revêtements résistants aux UV protègent les pièces en plastique de la décoloration et de la dégradation au fil du temps. ↩

-

Explorez les directives ISO 9001 pour garantir une qualité constante dans les processus de finition de surface. ↩

-

Explorez les différentes options de finition de surface disponibles pour les composants moulés par injection. ↩

-

Découvrez l'importance de l'inspection des produits pour garantir des processus de fabrication sans défauts. ↩

-

Découvrez comment les systèmes automatisés améliorent la précision et l'efficacité de la détection des défauts. ↩

-

Explorez des méthodes pour prédire et gérer le comportement des matériaux pendant le post-traitement afin de garantir la qualité. ↩

-

Comprenez comment l'automatisation peut rationaliser les flux de travail et réduire les coûts de main-d'œuvre. ↩

-

Découvrez comment l’imagerie avancée et l’IA peuvent améliorer la détection des défauts. ↩

-

Apprenez comment minimiser les coûts sans compromettre la qualité. ↩

-

Découvrez les derniers outils d'automatisation qui peuvent rationaliser vos processus de fabrication et réduire le travail manuel. ↩

-

Découvrez comment la cartographie de la chaîne de valeur peut vous aider à identifier les inefficacités de votre flux de travail et à améliorer la productivité globale. ↩

-

Explorez les options logicielles pour gérer efficacement les ressources, garantissant une utilisation optimale et une réduction des déchets. ↩