Você já sentiu que dominar o pós-processamento da moldagem por injeção poderia ser sua arma secreta?

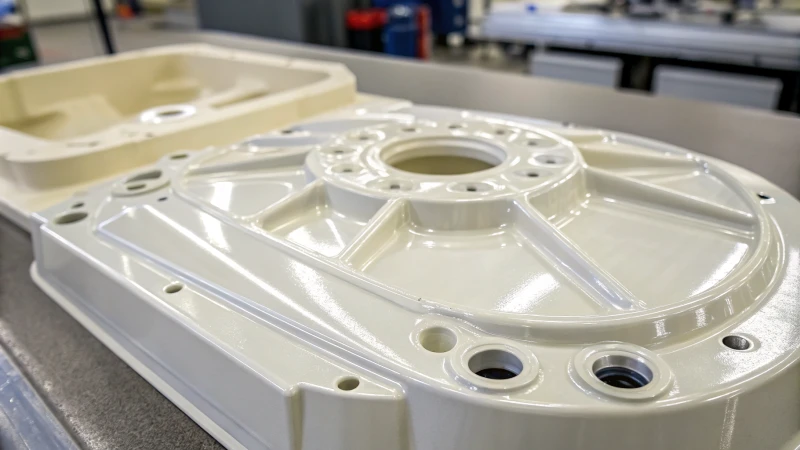

Gerencie o pós-processamento da moldagem por injeção priorizando o resfriamento adequado, o recorte, o acabamento da superfície e a inspeção minuciosa para melhorar a qualidade do produto, minimizar defeitos e aumentar a eficiência.

Sabe, aprofundar-se em cada uma dessas técnicas pode ser como desvendar camadas de complexidade, cada uma com suas peculiaridades. Lembro-me de uma vez em que um pequeno ajuste no processo de resfriamento nos salvou de um lote de peças deformadas — foi uma virada de jogo! Vamos explorar algumas estratégias detalhadas que podem revolucionar seu processo de fabricação.

O resfriamento adequado reduz os defeitos na moldagem por injeção.Verdadeiro

O resfriamento adequado garante uma solidificação uniforme, minimizando deformações e defeitos.

O acabamento da superfície é opcional no pós-processamento.Falso

O acabamento superficial é crucial para a estética e a qualidade funcional das peças.

- 1. Como o resfriamento adequado impacta a qualidade da moldagem por injeção?

- 2. Quais técnicas podem ser usadas para um corte e rebarbação eficazes?

- 3. Por que o acabamento superficial é crucial em peças moldadas por injeção?

- 4. Como os processos de inspeção podem reduzir defeitos na moldagem por injeção?

- 5. Quais são os desafios comuns na pós-produção e como superá-los?

- 6. Como posso otimizar a eficiência da produção durante o pós-processamento?

- 7. Conclusão

Como o resfriamento adequado impacta a qualidade da moldagem por injeção?

Já se perguntou por que algumas peças de plástico simplesmente não encaixam direito ou têm uma aparência estranha? Pode ser o sistema de refrigeração!

O resfriamento adequado na moldagem por injeção melhora a qualidade das peças, a precisão dimensional e reduz defeitos. Acelera a produção e aumenta a eficiência da fabricação.

O papel do resfriamento na moldagem por injeção

Você já observou uma panela de sopa esfriar e notou como a superfície muda à medida que endurece? É algo parecido com o que acontece na moldagem por injeção¹ . Depois que o plástico quente e derretido é injetado em um molde, ele precisa esfriar e solidificar na medida certa para manter sua forma. Lembro-me da primeira vez que vi esse processo; foi quase mágico ver como a transformação dependia tanto dessa fase de resfriamento, que pode levar até 80% do tempo total do ciclo.

Efeitos na precisão dimensional

Imagine que você criou uma peça perfeita em CAD e está pronto para vê-la na vida real. Mas se o resfriamento não for preciso, as dimensões podem ficar completamente erradas. É como assar um bolo e descobrir que ele encolheu ou expandiu em lugares estranhos! O resfriamento irregular pode comprometer o encaixe e o funcionamento das peças, principalmente quando se trata de algo preciso como um dispositivo eletrônico de consumo.

| Fator | Impacto na precisão dimensional |

|---|---|

| Taxa de resfriamento | O resfriamento mais rápido pode causar encolhimento |

| Uniformidade de resfriamento | Garante dimensões consistentes das peças |

Reduzindo defeitos

Já vi peças saírem deformadas ou com marcas de retração desagradáveis, tudo por causa de resfriamento inadequado. É como deixar uma assadeira de biscoitos no forno por muito tempo — alguns pedaços ficam assados demais, enquanto outros ficam no ponto certo. O resfriamento uniforme ajuda a evitar problemas como a contração diferencial, que leva à deformação.

- Deformação : Ocorre quando diferentes áreas esfriam em taxas diferentes.

- Marcas de afundamento : Geralmente causadas por compactação insuficiente ou resfriamento inadequado.

Aumentando a eficiência da produção

Otimizar o processo de resfriamento não apenas melhora a qualidade das peças, como também aumenta significativamente a eficiência da produção. Imagine preparar uma fornada de biscoitos mais rapidamente, sem perder o sabor delicioso. Ao reduzir os tempos de ciclo, os fabricantes podem produzir mais sem comprometer a qualidade. Isso envolve equilibrar com maestria o material do molde, a vazão do fluido refrigerante e o tempo de ciclo.

Melhores práticas para otimização do resfriamento

- Considerações de projeto : Busque uma espessura de parede uniforme para manter o resfriamento homogêneo.

- Canais de resfriamento : Utilize canais de resfriamento conformes que acompanham a geometria da peça para uma dissipação de calor mais inteligente.

- Seleção de materiais : Escolha materiais para moldes com condutividade térmica de alta qualidade.

Colocar essas práticas em ação? É como trocar um fogão convencional por um forno de convecção! Por exemplo, o uso de técnicas de resfriamento conformal² pode reduzir drasticamente os tempos de ciclo e melhorar a consistência das peças.

Tecnologias avançadas de refrigeração

Já ouviu falar em resfriamento variotérmico ou pulsado? Essa tecnologia é o futuro do resfriamento! Ela oferece um controle de temperatura extremamente preciso para formatos e materiais complexos.

- Variotherm : Alterna entre aquecimento e resfriamento para melhorar o acabamento da superfície.

- Resfriamento pulsado : Ajusta o fluxo do líquido refrigerante para a máxima remoção de calor.

Investir nessas tecnologias pode ser um divisor de águas em ambientes de manufatura³ , ajudando a atender a rigorosos padrões de qualidade e, ao mesmo tempo, manter os custos sob controle. Trata-se de se manter à frente no competitivo mundo da manufatura.

O resfriamento adequado reduz a deformação na moldagem por injeção.Verdadeiro

O resfriamento constante evita a contração diferencial, minimizando o empenamento.

O resfriamento representa 50% do tempo do ciclo de moldagem por injeção.Falso

O resfriamento pode representar até 80% do tempo do ciclo.

Quais técnicas podem ser usadas para um corte e rebarbação eficazes?

Já se perguntou como um simples ajuste no acabamento e rebarbação pode transformar um produto comum em uma obra-prima? Vamos explorar algumas técnicas práticas que podem redefinir sua abordagem.

Técnicas eficazes de corte e rebarbação incluem raspagem manual, tamboreamento, rebarbação térmica e retificação de precisão. Esses métodos removem o excesso de material e rebarbas, garantindo acabamentos lisos e melhorando a qualidade do produto.

Técnicas Manuais

Lembro-me da primeira vez que peguei uma lima e uma lixa, sentindo-me como um artesão esculpindo uma obra-prima. O acabamento e o desbaste manual não se resumem apenas ao uso de ferramentas como limas, lixas e raspadores; trata-se do controle e da precisão que se obtém, especialmente em peças delicadas. É como a diferença entre um retrato pintado à mão e um pôster impresso. As vantagens incluem flexibilidade e baixo custo, tornando-se minha opção preferida para trabalhos minuciosos.

Rebarbação mecânica

Quando se trata de lidar com lotes maiores, as técnicas mecânicas me pouparam inúmeras horas. Já utilizei o processo de tamboreamento com abrasivos em cilindros rotativos para obter resultados uniformes em diversas peças. Imagine como um polidor de pedras suave para seus componentes. Por outro lado, as máquinas de escovação, com suas escovas rotativas, me lembram um barbeiro dando um acabamento impecável — tudo se resume à precisão do ajuste.

| Técnica | Benefícios | Limitações |

|---|---|---|

| cambalhotas | Eficiente para processos em lote | Pode não alcançar recessos profundos |

| Escovação | Acabamento liso | Requer configuração precisa |

Rebarbação por Energia Térmica (TED)

Um dos métodos mais interessantes que já vi é o TED, onde as peças são expostas a uma explosão de calor que vaporiza pequenas rebarbas. É quase como assistir a um milagre em ação — rápido e eficiente, alcançando até os locais mais difíceis. No entanto, esse método inovador exige cuidado devido às altas temperaturas envolvidas.

Retificação de Precisão

A retificação de precisão sempre me pareceu uma forma de arte, utilizando rebolos ou cintas abrasivas para remover meticulosamente o excesso de material. É perfeita para alcançar as tolerâncias rigorosas que nós, projetistas, tanto apreciamos em peças metálicas. Quando a precisão é imprescindível, esse método é imbatível.

Considerações sobre segurança e qualidade

Na minha experiência, a segurança é fundamental ao lidar com corte e rebarbação. O uso adequado de equipamentos de proteção individual (EPI) e o cumprimento dos protocolos de segurança têm sido meus melhores aliados na prevenção de acidentes. Além disso, manter os equipamentos em perfeitas condições garante qualidade consistente. E não se esqueça de entender as propriedades do material com o qual você está trabalhando — isso é essencial para selecionar a técnica correta.

Cada método tem seu charme único, adaptado a diferentes materiais e acabamentos desejados. Descobri que experimentar várias técnicas pode levar à descoberta da solução perfeita para qualquer desafio de fabricação. Se você é tão curioso quanto eu era quando comecei, explorar métodos avançados de rebarbação pode abrir novos caminhos para alcançar resultados impecáveis.

A rebarbação manual é econômica e flexível.Verdadeiro

Os métodos manuais utilizam ferramentas baratas, como limas e lixas, oferecendo flexibilidade.

O TED não é adequado para alcançar áreas inacessíveis.Falso

A tecnologia TED consegue alcançar áreas inacessíveis vaporizando rebarbas com rajadas de calor.

Por que o acabamento superficial é crucial em peças moldadas por injeção?

Já reparou como a suavidade de um produto pode fazer toda a diferença? É aí que entra o acabamento de superfície, transformando o comum em extraordinário. É como o toque final que dá vida à sua obra-prima.

O acabamento superficial em peças moldadas por injeção é essencial para melhorar o apelo visual, a durabilidade e o desempenho funcional, garantindo alta qualidade e as características desejadas do produto.

Apelo estético

Lembro-me da primeira vez que segurei um dispositivo elegante em minhas mãos. Foi amor à primeira vista! A superfície era brilhante e vibrante, dando a impressão de que pertencia a uma loja de luxo. O acabamento da superfície desempenha um papel fundamental para alcançar esse tipo de fascínio, especialmente em eletrônicos de consumo . Um acabamento cuidadosamente escolhido pode realçar tudo, desde a vivacidade da cor até a textura, garantindo que seu produto se destaque da concorrência.

Durabilidade e proteção

Imagine a situação: você acabou de criar um produto fantástico, mas com o tempo, o sol desbota suas cores e a umidade o desgasta. Decepcionante, não é? É aí que o acabamento de superfície entra em ação. Ao adicionar uma camada protetora, ele protege sua criação de vilões ambientais como a luz UV e a umidade. Considere os revestimentos resistentes a UV exemplo — eles funcionam como protetor solar para seus produtos, preservando sua beleza e funcionalidade por muitos anos.

Desempenho Funcional

Imagine segurar uma ferramenta com um cabo áspero — a sensação é simplesmente perfeita, não é? Essa é a mágica de um acabamento de superfície bem pensado. Seja para melhorar a aderência, reduzir o atrito em peças móveis ou garantir um encaixe perfeito durante a montagem, o acabamento pode determinar o sucesso ou o fracasso do desempenho de um produto. Não se trata apenas de aparência; trata-se de como o produto funciona perfeitamente em seu ambiente.

Padrões e Considerações da Indústria

Navegar pelos padrões da indústria pode parecer resolver um quebra-cabeça complexo — cada peça precisa se encaixar perfeitamente. Na minha experiência, entender esses padrões é crucial para garantir segurança e desempenho. Por exemplo, as da ISO 9001: 9 frequentemente ditam a consistência da qualidade nos acabamentos de superfície. Conhecer essas regras me ajuda a fazer escolhas informadas que atendem às necessidades estéticas e funcionais, ao mesmo tempo que respeitam as normas da indústria.

| Aspecto | Impacto do acabamento de superfície |

|---|---|

| Apelo estético | Realça a vivacidade das cores e a textura |

| Durabilidade | Adiciona proteção contra raios UV e umidade |

| Funcionalidade | Influencia a aderência e reduz o atrito |

| Padrões | Garante a conformidade com as normas do setor |

Ao levar esses fatores em consideração, asseguro que meus projetos não apenas atendam às expectativas do cliente, mas também resistam ao teste do tempo. O resultado? Componentes moldados de alta qualidade que impressionam e perduram.

O acabamento da superfície realça a vivacidade das cores.Verdadeiro

O acabamento da superfície melhora o apelo visual, realçando a vivacidade das cores.

Um acabamento áspero diminui a aderência das peças.Falso

Um acabamento áspero é frequentemente usado para melhorar a aderência, não para diminuí-la.

Como os processos de inspeção podem reduzir defeitos na moldagem por injeção?

Defeitos na moldagem por injeção podem parecer uma batalha sem fim, mas com um pouco de estratégia e os processos de inspeção corretos, podemos detectar problemas antes que se transformem em grandes dores de cabeça.

Os processos de inspeção na moldagem por injeção reduzem defeitos ao identificar erros precocemente, permitindo correções em tempo hábil. Eles garantem qualidade consistente, minimizam custos de retrabalho e aumentam a confiabilidade do produto.

Entendendo o papel da inspeção na moldagem por injeção

Tendo passado incontáveis horas na correria de uma oficina de moldes, aprendi que manter a alta qualidade na moldagem por injeção é como manter seu carro favorito funcionando perfeitamente — requer revisões regulares e um olhar atento aos detalhes. As inspeções são nossa primeira linha de defesa, detectando defeitos antes que se transformem em erros dispendiosos. Ao avaliar tudo, desde os moldes aos materiais e ao produto final , conseguimos resolver os problemas pela raiz, reduzindo o desperdício e garantindo que nossos produtos atendam consistentemente aos altos padrões.

Técnicas de Inspeção Essenciais

Ao longo dos anos, passei a depender de várias técnicas essenciais que se tornaram fundamentais no meu conjunto de ferramentas de inspeção:

- Inspeção visual: Imagine detectar uma pequena deformação ou descoloração bem a tempo. Este método prático permite identificar defeitos visíveis instantaneamente.

- Inspeção Dimensional: Ferramentas de precisão tornam-se nossas melhores aliadas aqui, garantindo que cada medição esteja perfeitamente alinhada com as especificações.

- Ensaios não destrutivos (END): Pense nisso como um check-up para as peças. Técnicas como o ultrassom nos permitem inspecionar o interior sem causar danos.

| Técnica | Propósito |

|---|---|

| Inspeção Visual | Identificar defeitos visíveis |

| Teste Dimensional | Verificar medições críticas |

| END (Ensaios Não Destrutivos) | Avaliar a integridade interna |

Implementando um processo de inspeção robusto

Criar um processo de inspeção sólido é como montar um quebra-cabeça — cada peça importa. Verificações regulares em vários estágios da produção são cruciais. Veja como eu faço:

- Inspeções de pré-produção: Garanto que os moldes e as máquinas estejam em perfeitas condições, evitando problemas antes mesmo do início da produção.

- Inspeções durante o processo: Acompanhar o andamento das atividades garante consistência e evita possíveis problemas.

- Inspeções finais do produto: Antes de qualquer produto sair da loja, verificações minuciosas garantem que entregamos apenas o melhor.

Aproveitando a tecnologia para inspeções aprimoradas

Incorporar tecnologia moderna às inspeções é como ter um par de olhos extra com superpoderes. Os sistemas de inspeção automatizados utilizam câmeras e sensores para detectar defeitos que poderiam passar despercebidos, oferecendo precisão e velocidade que aumentam nossa confiança na qualidade de cada produto.

A implementação dessas estratégias não só minimiza defeitos, como também aumenta a produtividade geral e a satisfação do cliente, garantindo a entrega confiável do produto. Trata-se de combinar a vigilância tradicional com a tecnologia de ponta para criar produtos que resistam ao teste do tempo.

A inspeção visual pode detectar defeitos internos em moldes.Falso

A inspeção visual identifica apenas defeitos superficiais, não problemas internos.

As técnicas de END (Ensaios Não Destrutivos) avaliam a integridade interna das peças sem causar danos.Verdadeiro

Os ensaios não destrutivos avaliam as estruturas internas sem danificar a peça.

Quais são os desafios comuns na pós-produção e como superá-los?

Já se sentiu sobrecarregado pelo labirinto do pós-processamento na manufatura aditiva? Acredite, você não está sozinho.

Os desafios comuns no pós-processamento incluem inconsistências de materiais, acabamentos superficiais e gerenciamento de tempo. Supere esses problemas utilizando softwares de simulação avançados, manuseio cuidadoso de materiais e sistemas de automação.

Compreendendo as inconsistências dos materiais

Nossa, deixa eu te contar sobre aquela vez em que achei que tinha dominado completamente um novo material plástico — só para vê-lo deformar e rachar como nunca durante o pós-processamento. Materiais diferentes reagem de maneiras imprevisíveis. Para evitar dores de cabeça, considere usar um software de simulação¹³ para prever esses comportamentos e ajustar seus processos de acordo.

Obtenção dos acabamentos de superfície desejados

Conseguir aquele acabamento perfeito é como perseguir um unicórnio. As linhas de camadas e as peculiaridades do material podem transformar o que deveria ser uma superfície lisa em uma experiência áspera. Uma vez, tentei fazer isso manualmente com lixamento — foi um desastre. Técnicas como o alisamento químico ou a jateamento com microesferas realmente salvaram o dia. Além disso, as ferramentas automatizadas podem proporcionar a consistência que o trabalho manual muitas vezes não consegue alcançar.

Gerenciando os tempos de pós-processamento

Se você for como eu, provavelmente subestima o tempo necessário para o pós-processamento. É um erro clássico de iniciante. Agilizar essa fase por meio da automação¹⁴ pode reduzir drasticamente os custos de mão de obra e aumentar a eficiência. Implementar sistemas de limpeza automatizados ou braços robóticos é como ter ajuda extra à disposição.

Comparação de ferramentas e técnicas

| Técnica | Vantagens | Limitações |

|---|---|---|

| Alisamento Químico | Rápido e eficaz | Requer segurança química |

| Jateamento com microesferas | Bom para superfícies ásperas | Pode danificar peças delicadas |

| Sistemas automatizados | Consistente e que economiza tempo | Alto custo inicial |

Conhecer os detalhes de cada técnica me ajuda a escolher a melhor ferramenta para a tarefa em questão.

Controle e Garantia de Qualidade

O controle de qualidade é como minha rede de segurança. Garantir a consistência da qualidade por meio de um rigoroso controle de qualidade — 15 verificações com tecnologia avançada de imagem e digitalização — já me salvou de muitos problemas. A integração de sistemas de inspeção baseados em IA aumenta ainda mais a precisão, detectando defeitos antes que se tornem problemas dispendiosos.

Gestão de custos no pós-processamento

Equilibrar custos e manter a qualidade é como andar na corda bamba. Analisar a eficiência de custos com soluções de software revela onde posso cortar despesas sem sacrificar a qualidade. Auditorias regulares ajudaram a identificar gastos desnecessários, abrindo caminho para uma produção mais eficiente em termos de custos.

Ao enfrentar esses desafios de frente com as estratégias e ferramentas certas, otimizei o pós-processamento na manufatura aditiva para resultados mais suaves e bem-sucedidos.

Inconsistências nos materiais podem causar defeitos no pós-processamento.Verdadeiro

Materiais diferentes reagem de maneira diferente ao pós-processamento, causando defeitos.

Os sistemas automatizados aumentam o tempo de pós-processamento.Falso

A automação reduz os custos de mão de obra e acelera o fluxo de trabalho.

Como posso otimizar a eficiência da produção durante o pós-processamento?

Já se sentiu sobrecarregado com muitas tarefas na fase de pós-produção? Vamos explorar algumas estratégias inteligentes para otimizar seu fluxo de trabalho e facilitar um pouco a sua vida.

Otimize a eficiência da produção no pós-processamento automatizando processos, simplificando fluxos de trabalho e investindo em tecnologia. Avalie e aprimore os processos atuais, elimine gargalos e aplique os princípios da manufatura enxuta para melhorar a produtividade e a qualidade.

Aproveitando a tecnologia para aumentar a eficiência

Ao longo da minha jornada, percebi o poder da tecnologia avançada para aumentar a eficiência. A implementação de ferramentas de automação reduziu significativamente o trabalho manual e os erros no meu fluxo de trabalho. Certa vez, investi em um sistema de monitoramento em tempo real que oferecia análises tão precisas que era como ter um par de olhos extra na linha de produção. Isso me permitiu ajustar os processos instantaneamente, tornando minhas operações mais fluidas do que nunca.

| Tecnologia | Beneficiar |

|---|---|

| Ferramentas de automação | Reduz o trabalho manual |

| Análises em tempo real | Oferece informações sobre desempenho |

Otimizando os processos de fluxo de trabalho

Descobri que avaliar e reestruturar fluxos de trabalho é como arrumar um armário — essencial, mas revelador. Mapear cada etapa expõe redundâncias que você poderia ignorar. Técnicas como o Mapeamento do Fluxo de Valor (VSM) podem destacar áreas de desperdício. Ao adotar uma abordagem "just-in-time", garanti que os recursos sejam usados com eficiência, minimizando atrasos.

Implementando os princípios da manufatura enxuta

Quando aprendi sobre os princípios Lean pela primeira vez, eles me pareceram apenas bom senso disfarçado. Mas aplicá-los mudou tudo. Ao focar na eliminação de desperdícios e na melhoria do fluxo de trabalho, observei ganhos substanciais de eficiência no pós-processamento. A metodologia 5S — Selecionar, Organizar, Limpar, Padronizar e Sustentar — tornou-se um mantra para manter um espaço de trabalho organizado. É incrível o tempo que se economiza quando não se precisa ficar procurando ferramentas perdidas.

Gestão Eficiente de Recursos

A gestão de recursos tem sido outra área em que observei melhorias tangíveis. Garantir que minha equipe esteja bem treinada e que os equipamentos recebam manutenção regular evitou paradas inesperadas. Utilizando o software de gestão de recursos 19 , consegui monitorar o uso e prever necessidades futuras com eficácia.

Ao incorporar essas estratégias, otimizei a eficiência da produção durante o pós-processamento, abrindo caminho para operações mais fluidas e melhor qualidade de saída. Cada método requer uma abordagem personalizada com base nas necessidades e condições específicas da sua linha de produção. E acredite, quando tudo se encaixa, a sensação é como pegar todos os sinais verdes no trajeto para o trabalho.

As ferramentas de automação podem reduzir o trabalho manual em 50%.Falso

A porcentagem exata de redução depende do setor e das ferramentas utilizadas.

Os princípios Lean eliminam o desperdício no pós-processamento.Verdadeiro

Os princípios Lean focam na minimização do desperdício para melhorar a eficiência.

Conclusão

Dominar o pós-processamento na moldagem por injeção envolve otimizar o resfriamento, o corte, o acabamento superficial e a inspeção para melhorar a qualidade e a eficiência do produto, minimizando os defeitos.

-

Explore este link para entender cada etapa do processo de moldagem por injeção, aprimorando seu conhecimento sobre como o resfriamento se encaixa em todo o ciclo. ↩

-

Aprenda sobre técnicas de resfriamento conforme para melhorar a dissipação de calor e a eficiência em seus processos de moldagem. ↩

-

Descubra tecnologias de refrigeração de ponta que podem revolucionar seus métodos de produção e melhorar a qualidade. ↩

-

Explore ferramentas manuais que proporcionam aos artesãos um controle preciso durante os processos de corte e rebarbação. ↩

-

Conheça a inovadora técnica de rebarbação por energia térmica e como ela remove com eficiência pequenas rebarbas. ↩

-

Descubra métodos avançados, personalizados para atender às necessidades específicas de fabricação, aprimorando a qualidade do produto. ↩

-

Descubra como o acabamento de superfície melhora a estética do produto e seu apelo de mercado no competitivo setor de eletrônicos de consumo. ↩

-

Saiba como os revestimentos resistentes aos raios UV protegem as peças de plástico contra descoloração e degradação ao longo do tempo. ↩

-

Explore as diretrizes da ISO 9001 para garantir qualidade consistente nos processos de acabamento de superfícies. ↩

-

Explore as diversas opções de acabamento superficial disponíveis para componentes moldados por injeção. ↩

-

Descubra a importância da inspeção de produtos para garantir processos de fabricação sem defeitos. ↩

-

Aprenda como os sistemas automatizados melhoram a precisão e a eficiência na detecção de defeitos. ↩

-

Explore métodos para prever e gerenciar o comportamento do material durante o pós-processamento, a fim de garantir a qualidade. ↩

-

Entenda como a automação pode otimizar fluxos de trabalho e reduzir custos com mão de obra. ↩

-

Descubra como o processamento de imagens avançado e a inteligência artificial podem aprimorar a detecção de defeitos. ↩

-

Aprenda maneiras de minimizar custos sem comprometer a qualidade. ↩

-

Descubra as mais recentes ferramentas de automação que podem otimizar seus processos de fabricação e reduzir o trabalho manual. ↩

-

Aprenda como o Mapeamento do Fluxo de Valor pode ajudar a identificar ineficiências no seu fluxo de trabalho e melhorar a produtividade geral. ↩

-

Explore opções de software para gerenciar recursos de forma eficaz, garantindo o uso ideal e a redução do desperdício. ↩