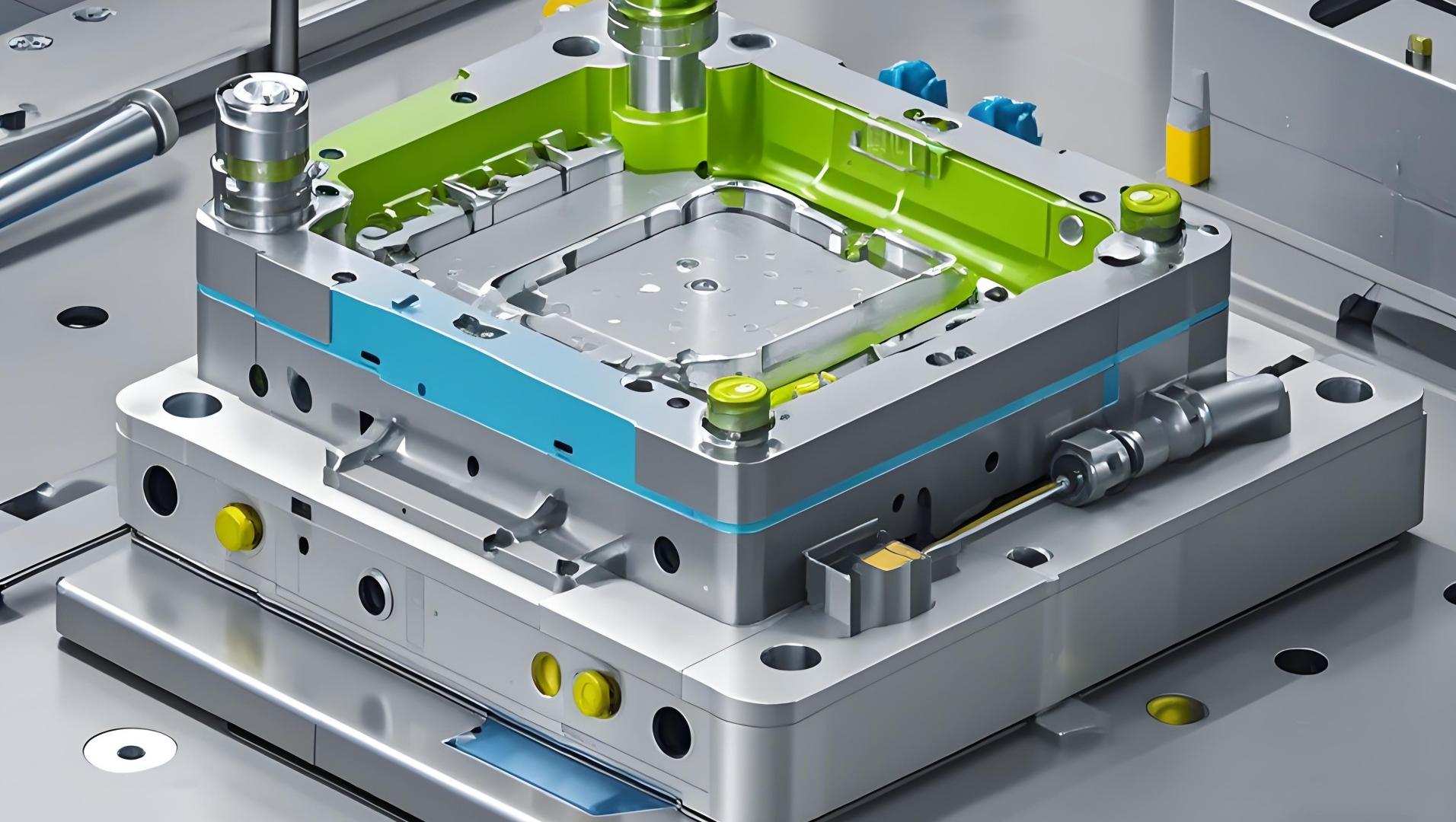

Avez-vous déjà réfléchi à ce qu'il faut pour créer des pièces en plastique parfaites ? Laissez-moi vous emmener dans un voyage à travers le monde de la précision du moulage par injection !

Pour améliorer la précision des moules à injection, concentrez-vous sur l'optimisation des structures de conception, l'utilisation d'équipements de traitement avancés et la mise en œuvre de mesures strictes de contrôle de qualité. Un entretien adéquat et un calibrage régulier sont également essentiels pour maintenir la précision du moule au fil du temps.

Mais attendez ! Il y a tellement plus dans ce processus. Restez dans les parages pendant que nous découvrirons des informations plus approfondies et des méthodes avancées qui peuvent véritablement transformer votre expérience de moulage.

Le contrôle de la température affecte la précision du moule.Vrai

La température influence le flux de matière et le refroidissement, ce qui a un impact sur la précision du moule.

- 1. Quel rôle le contrôle de la température joue-t-il dans la précision des moules ?

- 2. Comment les tolérances affectent-elles la précision du moulage par injection ?

- 3. Quelles sont les dernières technologies en matière de fabrication de moules ?

- 4. Comment les logiciels avancés peuvent-ils faciliter la conception et la simulation de moules ?

- 5. Conclusion

Quel rôle le contrôle de la température joue-t-il dans la précision des moules ?

Le contrôle de la température est essentiel pour obtenir la précision du moulage par injection et affecte chaque étape, de la conception au produit final.

Le contrôle de la température a un impact sur la précision du moule en influençant le flux de matière, les vitesses de refroidissement et la stabilité dimensionnelle, affectant directement la qualité et la cohérence des produits moulés.

La science derrière le contrôle de la température

Le contrôle de la température dans le moulage par injection est crucial car il affecte directement les caractéristiques d'écoulement de la matière plastique. La viscosité du plastique diminue avec l'augmentation de la température, permettant un écoulement plus facile à travers le moule. Ce flux uniforme minimise les variations de pression et garantit que le matériau remplit uniformément toutes les cavités.

De plus, le maintien d’une température correcte du moule évite un refroidissement prématuré et une solidification du plastique, réduisant ainsi les défauts tels que le gauchissement ou le remplissage incomplet. Ceci est particulièrement important pour les moules complexes à parois minces ou aux conceptions complexes où un refroidissement inégal peut entraîner des imprécisions dimensionnelles.

Optimiser la température du moule pour plus de précision

- Sélection de la température optimale du moule : La température optimale dépend du type de plastique utilisé. Par exemple, les plastiques amorphes comme l'ABS nécessitent des réglages de température différents par rapport aux plastiques cristallins comme le polypropylène. L'ajustement des réglages de température en fonction des propriétés des matériaux assure des taux de débit et de refroidissement optimaux.

- En utilisant des systèmes de contrôle de température avancés : les moules modernes intègrent souvent des systèmes de contrôle de température avancés tels que les radiateurs et les canaux de refroidissement. Ces systèmes permettent une régulation précise de la température à travers différentes zones du moule, pour accueillir des conceptions complexes.

Impact sur les différentes étapes du moulage

- Étape de conception : Pendant la phase 1 , les considérations de température sont intégrées dans les simulations de CAO pour prédire les problèmes potentiels tels que le retrait ou la déformation.

- Étape de fabrication : Les variations de température sont minimisées par un équipement de haute précision qui maintient des conditions thermiques cohérentes, améliorant la précision des composants.

- Étape d'utilisation et d'entretien : Surveillance et maintenance régulières des systèmes de contrôle de la température empêchent l'usure, assurant une précision à long terme dans le fonctionnement du moule.

Études de cas et applications concrètes

Une étude sur la production de pièces automobiles a démontré que le maintien de températures de moule constantes réduisait les écarts dimensionnels de 15 %, améliorant ainsi considérablement la qualité des produits. De même, dans la fabrication de dispositifs médicaux, un contrôle précis de la température minimise la contrainte des matériaux, améliorant ainsi la fiabilité et les performances.

L'intégration de stratégies de contrôle de la température améliore non seulement la précision, mais améliore également l'efficacité et réduit les déchets, contribuant ainsi à des pratiques de fabrication durables.

Le contrôle de la température affecte la précision du moule.Vrai

Le contrôle de la température a un impact sur le flux des matériaux, le refroidissement et la stabilité.

Tous les plastiques nécessitent la même température de moule.FAUX

Différents plastiques comme l'ABS et le polypropylène nécessitent des températures spécifiques.

Comment les tolérances affectent-elles la précision du moulage par injection ?

Comprendre les tolérances est essentiel pour améliorer la précision des processus de moulage par injection.

Les tolérances ont un impact sur la précision du moulage par injection en définissant des limites admissibles pour les variations dimensionnelles, garantissant ainsi l'ajustement et le bon fonctionnement des composants. Des tolérances précises minimisent les défauts et améliorent la fiabilité du produit.

L'importance des tolérances dans le moulage par injection

Dans le moulage par injection, les tolérances déterminent les limites admissibles de variation des dimensions. Ils sont cruciaux car même des écarts mineurs peuvent entraîner des défauts ou des dysfonctionnements importants du produit . Des tolérances correctement définies garantissent que chaque composant s'adapte parfaitement aux autres, conservant ainsi la fonctionnalité globale et la qualité du produit final.

Facteurs influençant les tolérances

- Propriétés des matériaux : différents plastiques ont des taux de retrait variables, affectant la précision dimensionnelle. Il est essentiel de comprendre ces propriétés lors de la définition des tolérances.

- Conception de moisissure : Un moule bien conçu peut s'adapter à l'expansion et à la contraction des matériaux, réduisant le risque d'erreurs.

- Conditions de traitement : des facteurs tels que la température, la pression et le taux de refroidissement peuvent influencer les dimensions finales des pièces moulées.

Concevoir en tenant compte des tolérances

Au cours de la phase de conception, les ingénieurs doivent calculer les tolérances en tenant compte de la stabilité structurelle et de la symétrie du moule. Des outils logiciels avancés tels que la CAO/FAO permettent une modélisation et une simulation précises, aidant ainsi à identifier les défauts de conception 3 dès le début.

Précision de fabrication

L’utilisation d’équipements de haute précision est essentielle pour maintenir des tolérances serrées. CNC et les machines EDM sont souvent utilisés pour obtenir la précision nécessaire. L’entretien et l’étalonnage réguliers de ces machines garantissent en outre leur efficacité.

Contrôle qualité et inspection

La mise en œuvre d’un système rigoureux d’inspection de la qualité est essentielle. L'utilisation d'équipements tels que des machines à mesurer tridimensionnelles peut vérifier que toutes les dimensions sont dans les tolérances spécifiées, garantissant ainsi une qualité de production constante.

Comprendre comment les tolérances affectent la précision du moulage par injection est essentiel pour produire des composants fiables et de haute qualité. En se concentrant sur la précision de la conception, en sélectionnant les matériaux appropriés et en maintenant des contrôles de qualité rigoureux, les fabricants peuvent considérablement améliorer les performances de leurs produits.

Les tolérances garantissent l'ajustement et la fonction dans le moulage par injection.Vrai

Les tolérances définissent les limites des variations, garantissant que les composants s'ajustent correctement.

Les outils CAO/FAO ne sont pas nécessaires pour la conception de tolérances.FAUX

Les outils CAO/FAO aident à une modélisation précise, cruciale pour définir les tolérances.

Quelles sont les dernières technologies en matière de fabrication de moules ?

La fabrication de moules a rapidement évolué, intégrant des technologies de pointe pour améliorer l'efficacité et la précision.

CNC de haute précision et des techniques de fabrication additive. Ces innovations garantissent une précision, une rapidité et une personnalisation accrues dans la production de moules, répondant ainsi aux exigences industrielles modernes.

Intégration avancée du logiciel CAO/FAO

logiciel CAO/FAO de pointe 4 dans la fabrication de moules a révolutionné la précision de la conception. Ce logiciel permet aux ingénieurs de créer des modèles 3D précis et de simuler des problèmes potentiels avant le début du processus de fabrication proprement dit. Grâce à l'analyse de simulation, les concepteurs peuvent optimiser les caractéristiques du moule telles que le système de canaux, améliorant ainsi l'équilibre du flux de matière plastique fondue.

Usinage CNC de haute précision

CNC (Computer Numerical Control) de haute précision CNC modernes offrent une précision et une répétabilité inégalées, essentielles à la création de composants de moules complexes. La possibilité d'automatiser le processus d'usinage réduit les erreurs humaines et augmente la vitesse de production. Un entretien et un étalonnage réguliers de ces machines sont essentiels pour garantir qu'elles fonctionnent à des performances optimales.

Techniques de fabrication additive

La fabrication additive, ou impression 3D, gagne du terrain dans la fabrication de moules en raison de sa capacité à produire des conceptions complexes que les méthodes traditionnelles ne peuvent réaliser. Il permet un prototypage rapide, réduisant ainsi le délai entre la conception et la production. De plus, cela permet aux fabricants de tester et d’affiner rapidement les conceptions de moules, facilitant ainsi l’innovation.

Mesures de contrôle de qualité améliorées

L'intégration de technologies de contrôle qualité améliorées, telles que le balayage laser et les machines de mesure à trois coordonnées, garantit la précision dimensionnelle des pièces du moule. Ces technologies offrent des capacités d’inspection complètes, détectant les écarts dès le début du processus. La mise en œuvre d'un système d'inspection de qualité strict permet de maintenir les normes élevées requises dans les environnements de fabrication modernes.

Industrie 4.0 et intégration IoT

L'intégration des principes de l'Industrie 4.0 et de l'IoT (Internet des objets) dans les processus de fabrication de moules offre une surveillance et une analyse des données en temps réel. Ces technologies permettent une maintenance prédictive et une optimisation des processus en collectant et en analysant les données de différentes étapes de production. En conséquence, les fabricants peuvent atteindre une plus grande efficacité et réduire considérablement les temps d’arrêt.

Un logiciel CAO/FAO avancé améliore la précision de la conception des moules.Vrai

Le logiciel CAO/FAO permet une modélisation et une simulation 3D précises.

La fabrication additive ralentit le processus de production des moules.FAUX

La fabrication additive accélère le prototypage et le perfectionnement de la conception.

Comment les logiciels avancés peuvent-ils faciliter la conception et la simulation de moules ?

L’exploitation de la puissance des logiciels avancés révolutionne la conception et la simulation de moules, améliorant ainsi la précision et l’efficacité.

Un logiciel avancé améliore la conception et la simulation des moules en permettant une modélisation 3D précise, une analyse prédictive et une optimisation des structures et des processus de moules, conduisant à une plus grande précision et efficacité dans la fabrication.

Améliorer la précision de la conception grâce à la modélisation 3D

Un logiciel CAO/FAO avancé joue un rôle essentiel dans la création de modèles 3D 5 de moules, essentiels à l'ingénierie de précision. Ces modèles permettent aux concepteurs de visualiser le produit final et d'effectuer les ajustements nécessaires avant la production physique, minimisant ainsi les erreurs et le gaspillage de matériaux.

Grâce à des fonctionnalités sophistiquées telles que la modélisation paramétrique, les concepteurs peuvent créer des géométries complexes et apporter rapidement des modifications itératives. Cette flexibilité permet non seulement de gagner du temps, mais garantit également que la conception finale répond à des spécifications strictes sans compromettre l'intégrité structurelle.

Analyse prédictive pour de meilleurs résultats

Les outils de simulation intégrés dans des progiciels avancés offrent de puissantes capacités prédictives. Ces outils effectuent une analyse par éléments finis 6 ( FEA ) et une analyse de flux de moule, prédisant le comportement des matériaux dans diverses conditions. Cette analyse prédictive permet d'identifier les problèmes potentiels tels que les déformations ou les écoulements irréguliers avant qu'ils ne surviennent au cours du processus de production réel.

Par exemple, en simulant le système de canaux, les concepteurs peuvent garantir une répartition uniforme du matériau dans le moule, ce qui est crucial pour maintenir une épaisseur uniforme et réduire les défauts.

Optimisation des structures et des processus de moules

Les simulations pilotées par logiciel fournissent des informations sur l'optimisation de la structure des moules. Par exemple, en renforçant les zones susceptibles de se déformer, le logiciel aide à créer des moules stables et symétriques qui résistent aux forces inégales pendant le processus d'injection. La mise en œuvre de nervures de renforcement, comme suggéré par les experts, est une de ces techniques qui peut être validée à l'aide des résultats de simulation.

De plus, un logiciel avancé permet une amélioration continue grâce à 7 de rétroaction en temps réel . En analysant les données de production et en les réintégrant dans le processus de conception, les fabricants peuvent peaufiner leurs conceptions pour améliorer les performances et la longévité.

Automatisation des mesures de contrôle qualité

L'intégration de fonctionnalités de contrôle qualité automatisées dans le logiciel de conception de moules améliore considérablement la précision. Le logiciel peut vérifier automatiquement les conceptions par rapport à des paramètres prédéfinis, garantissant que chaque composant répond aux critères de qualité et de conformité nécessaires.

En réduisant le recours aux inspections manuelles, ces systèmes augmentent l'efficacité et réduisent les erreurs humaines, garantissant que seuls les moules de qualité supérieure atteignent l'atelier de fabrication.

La modélisation 3D dans la conception des moules réduit le gaspillage de matériaux.Vrai

Les modèles 3D permettent des ajustements avant la production, minimisant ainsi les erreurs.

L'analyse par éléments finis prédit le comportement des matériaux sous contrainte.Vrai

FEA simule les conditions pour prévoir les problèmes potentiels tels que la déformation.

Conclusion

L'adoption de ces stratégies vous permettra d'améliorer la précision des moules à injection, garantissant ainsi une qualité de produit de premier ordre. Embarquons ensemble dans ce voyage vers l’excellence !

- Découvrez comment la température affecte la conception des moules et les résultats de simulation. : La température a un impact significatif sur chaque étape de l'ensemble du processus de moulage par injection plastique. C'est pourquoi le contrôle de la température est crucial et… ↩

- Découvrez comment des tolérances appropriées réduisent les défauts des produits moulés. : Si un matériau de moulage par injection a un taux de retrait plus élevé, les tolérances sont plus difficiles à contrôler. ↩

- Découvrez comment les simulations évitent les défauts de conception dès le début du développement. : La simulation permet aux fabricants de prédire les problèmes potentiels tels que les pièges à air, les marques d'évier et les lignes de soudure avant de créer des moules physiques,… ↩

- Découvrez comment les logiciels de CAO/FAO modernes améliorent la précision de la conception des moules. : Cimatron Mold est une solution logicielle de CAO/FAO unique et intégrée dédiée à la fabrication de moules, du devis à la conception en passant par la fabrication. ↩

- Explorez l'impact transformateur de la modélisation 3D sur la conception de moules : eh bien, j'ai personnellement pensé qu'il serait bien préférable d'avoir une conception de moules en 3D. En effet, en 3D, des produits plus complexes peuvent être réalisés. ↩

- Découvrez comment la FEA prédit le comportement des matériaux sous contrainte. : L'analyse par éléments finis (FEA) est une simulation spécialisée d'une entité physique à l'aide de l'algorithme numérique connu sous le nom d'éléments finis… ↩

- Découvrez comment les commentaires en temps réel améliorent la qualité de la conception et de la production. : L'efficacité est dans l'intérêt de tous. Cependant, y parvenir dépend fortement de la qualité et de l’actualité des données cruciales sur les performances. ↩