Haben Sie schon einmal darüber nachgedacht, was es braucht, um perfekte Kunststoffteile herzustellen? Lassen Sie sich von mir auf eine Reise durch die Welt der Spritzgusspräzision entführen!

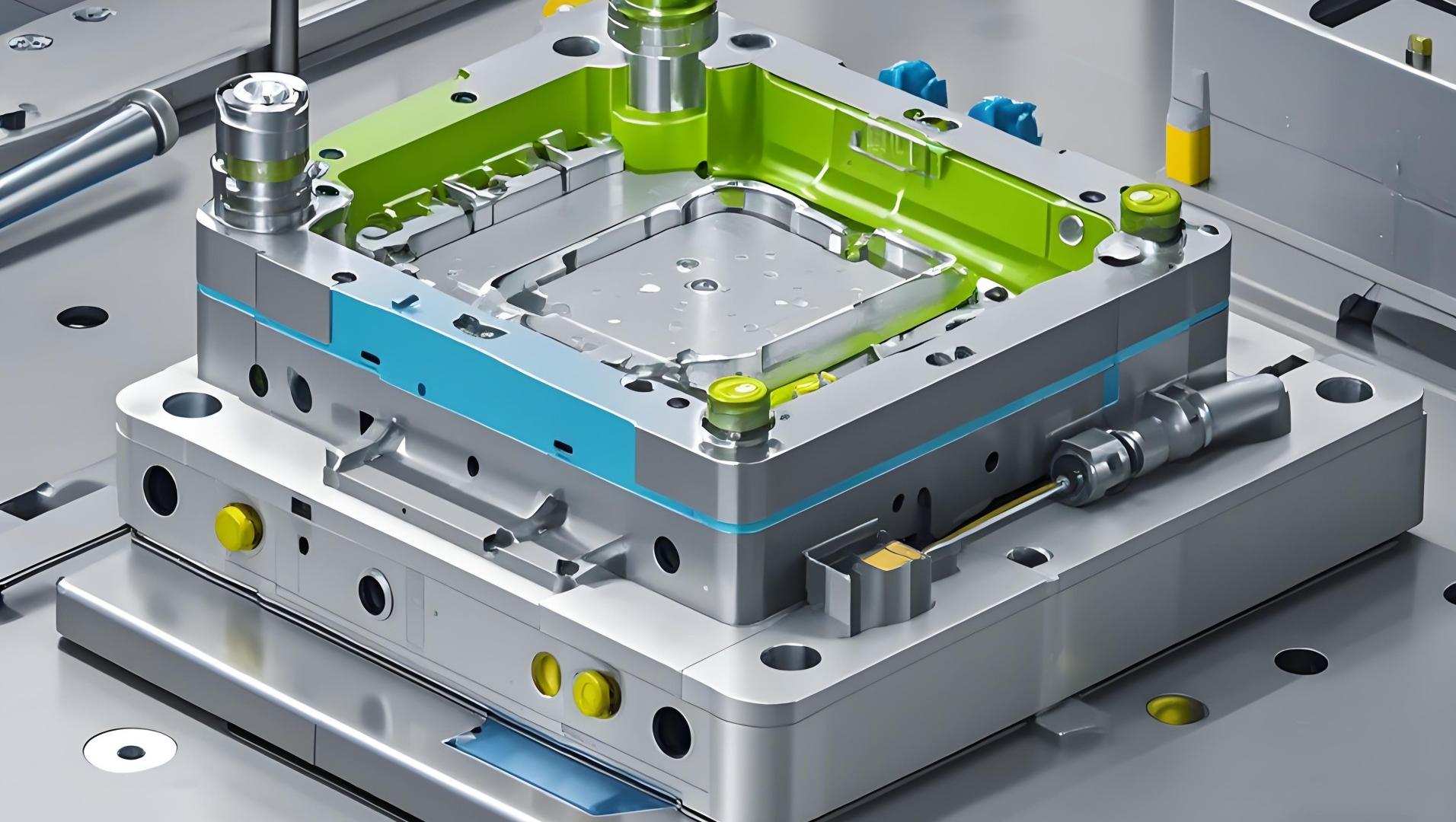

Um die Präzision von Spritzgussformen zu verbessern, konzentrieren Sie sich auf die Optimierung von Konstruktionsstrukturen, den Einsatz fortschrittlicher Verarbeitungsgeräte und die Umsetzung strenger Qualitätskontrollmaßnahmen. Eine ordnungsgemäße Wartung und regelmäßige Kalibrierung sind ebenfalls von entscheidender Bedeutung für die langfristige Aufrechterhaltung der Formgenauigkeit.

Aber warte! Zu diesem Prozess gehört noch viel mehr. Bleiben Sie dabei, während wir tiefere Einblicke und fortschrittliche Methoden entdecken, die Ihr Gusserlebnis wirklich verändern können.

Die Temperaturkontrolle beeinflusst die Präzision der Form.WAHR

Die Temperatur beeinflusst den Materialfluss und die Kühlung und wirkt sich auf die Formgenauigkeit aus.

Welche Rolle spielt die Temperaturkontrolle bei der Formpräzision?

Die Temperaturkontrolle ist für die Erzielung von Präzision beim Spritzgießen von entscheidender Bedeutung und beeinflusst jede Phase vom Entwurf bis zum Endprodukt.

Die Temperaturkontrolle beeinflusst die Formpräzision, indem sie den Materialfluss, die Abkühlgeschwindigkeit und die Dimensionsstabilität beeinflusst und sich direkt auf die Qualität und Konsistenz der geformten Produkte auswirkt.

Die Wissenschaft hinter der Temperaturkontrolle

Die Temperaturkontrolle beim Spritzgießen ist von entscheidender Bedeutung, da sie sich direkt auf die Fließeigenschaften des Kunststoffmaterials auswirkt. Die Viskosität des Kunststoffs nimmt mit zunehmender Temperatur ab, wodurch ein leichteres Fließen durch die Form ermöglicht wird. Dieser gleichmäßige Fluss minimiert Druckschwankungen und stellt sicher, dass das Material alle Hohlräume gleichmäßig füllt.

Darüber hinaus verhindert die Aufrechterhaltung der richtigen Formtemperatur ein vorzeitiges Abkühlen und Erstarren des Kunststoffs und reduziert so Fehler wie Verformung oder unvollständige Füllung. Dies ist besonders wichtig für komplexe Formen mit dünnen Wänden oder komplizierten Designs, bei denen eine ungleichmäßige Kühlung zu Maßungenauigkeiten führen kann.

Optimierung der Formtemperatur für Präzision

- Auswahl der optimalen Formtemperatur : Die optimale Temperatur hängt von der Art des verwendeten Kunststoffs ab. Beispielsweise erfordern amorphe Kunststoffe wie ABS andere Temperatureinstellungen als kristalline Kunststoffe wie Polypropylen. Die Anpassung der Temperatureinstellungen basierend auf den Materialeigenschaften sorgt für optimale Durchfluss- und Abkühlraten.

- Verwendung fortschrittlicher Temperaturkontrollsysteme : Moderne Formen verfügen häufig über fortschrittliche Temperaturkontrollsysteme wie Heizungen und Kühlkanäle. Diese Systeme ermöglichen eine präzise Regulierung der Temperatur in verschiedenen Zonen der Form und ermöglichen so komplexe Designs.

Auswirkungen auf verschiedene Stadien des Formens

- Entwurfsphase : Während der Entwurfsphase 1 werden Temperaturüberlegungen in CAD-Simulationen integriert, um potenzielle Probleme wie Schrumpfung oder Verformung vorherzusagen.

- Herstellungsphase : Temperaturschwankungen werden durch hochpräzise Geräte minimiert, die konstante thermische Bedingungen aufrechterhalten und so die Komponentengenauigkeit verbessern.

- Nutzungs- und Wartungsphase : Regelmäßige Überwachung und Wartung der Temperaturkontrollsysteme verhindern Verschleiß und gewährleisten eine langfristige Präzision im Formbetrieb.

Fallstudien und reale Anwendungen

Eine Studie zur Produktion von Automobilteilen zeigte, dass die Aufrechterhaltung konstanter Formtemperaturen Maßabweichungen um 15 % reduzierte und die Produktqualität deutlich verbesserte. Auch bei der Herstellung medizinischer Geräte minimierte eine präzise Temperaturregelung die Materialbelastung und steigerte die Zuverlässigkeit und Leistung.

Die Integration von Temperaturkontrollstrategien erhöht nicht nur die Präzision, sondern steigert auch die Effizienz und reduziert Abfall, was zu nachhaltigen Herstellungsverfahren beiträgt.

Die Temperaturkontrolle beeinflusst die Präzision der Form.WAHR

Die Temperaturkontrolle beeinflusst den Materialfluss, die Kühlung und die Stabilität.

Alle Kunststoffe benötigen die gleiche Formtemperatur.FALSCH

Verschiedene Kunststoffe wie ABS und Polypropylen benötigen bestimmte Temperaturen.

Wie wirken sich Toleranzen auf die Spritzgussgenauigkeit aus?

Das Verständnis von Toleranzen ist der Schlüssel zur Verbesserung der Genauigkeit von Spritzgussprozessen.

Toleranzen wirken sich auf die Genauigkeit des Spritzgusses aus, indem sie zulässige Grenzen für Maßabweichungen definieren und so sicherstellen, dass Komponenten richtig passen und funktionieren. Genaue Toleranzen minimieren Fehler und verbessern die Produktzuverlässigkeit.

Die Bedeutung von Toleranzen beim Spritzgießen

Beim Spritzgießen bestimmen Toleranzen die zulässigen Grenzen der Maßabweichung. Sie sind von entscheidender Bedeutung, da bereits geringfügige Abweichungen zu erheblichen Produktfehlern 2 oder Fehlfunktionen führen können. Richtig eingestellte Toleranzen stellen sicher, dass jede Komponente nahtlos in die anderen passt und die Gesamtfunktionalität und Qualität des Endprodukts erhalten bleibt.

Einflussfaktoren auf Toleranzen

- Materialeigenschaften : Verschiedene Kunststoffe weisen unterschiedliche Schrumpfraten auf, was sich auf die Maßhaltigkeit auswirkt. Beim Festlegen von Toleranzen ist es wichtig, diese Eigenschaften zu verstehen.

- Formdesign : Eine gut gestaltete Form kann Materialausdehnungen und -kontraktionen berücksichtigen und so das Fehlerrisiko verringern.

- Verarbeitungsbedingungen : Faktoren wie Temperatur, Druck und Abkühlgeschwindigkeit können die Endabmessungen von Formteilen beeinflussen.

Beim Entwerfen auf Toleranzen achten

Während der Entwurfsphase müssen Ingenieure Toleranzen unter Berücksichtigung der strukturellen Stabilität und Symmetrie der Form berechnen. Fortschrittliche Softwaretools wie CAD/CAM ermöglichen eine präzise Modellierung und Simulation und helfen dabei, potenzielle Konstruktionsfehler 3 frühzeitig zu erkennen.

Fertigungspräzision

Der Einsatz hochpräziser Geräte ist für die Einhaltung enger Toleranzen von entscheidender Bedeutung. CNC -Bearbeitungszentren und Erodiermaschinen eingesetzt. Regelmäßige Wartung und Kalibrierung dieser Maschinen stellen ihre Wirksamkeit zusätzlich sicher.

Qualitätskontrolle und Inspektion

Die Implementierung eines strengen Qualitätskontrollsystems ist von entscheidender Bedeutung. Durch den Einsatz von Geräten wie Koordinatenmessgeräten kann überprüft werden, ob alle Abmessungen innerhalb der festgelegten Toleranzen liegen, wodurch eine gleichbleibende Produktionsqualität gewährleistet wird.

Für die Herstellung zuverlässiger, qualitativ hochwertiger Komponenten ist es wichtig zu verstehen, wie sich Toleranzen auf die Genauigkeit des Spritzgusses auswirken. Durch die Konzentration auf Designpräzision, die Auswahl geeigneter Materialien und die Einhaltung strenger Qualitätskontrollen können Hersteller die Leistung ihrer Produkte erheblich verbessern.

Toleranzen stellen beim Spritzgießen Passgenauigkeit und Funktion sicher.WAHR

Toleranzen definieren Grenzen für Abweichungen und stellen so sicher, dass die Komponenten richtig passen.

CAD/CAM-Tools sind für die Toleranzauslegung nicht erforderlich.FALSCH

CAD/CAM-Tools helfen bei der präzisen Modellierung, die für die Einstellung von Toleranzen entscheidend ist.

Was sind die neuesten Technologien im Formenbau?

Der Formenbau hat sich rasant weiterentwickelt und modernste Technologien integriert, um die Effizienz und Präzision zu steigern.

Zu den neuesten Technologien im Formenbau gehören fortschrittliche CAD/CAM-Software, hochpräzise CNC- Bearbeitung und additive Fertigungstechniken. Diese Innovationen sorgen für höhere Genauigkeit, Geschwindigkeit und individuelle Anpassung bei der Formenherstellung und erfüllen moderne industrielle Anforderungen.

Erweiterte CAD/CAM-Software-Integration

Die Integration modernster CAD/CAM-Software 4 in den Formenbau hat die Konstruktionsgenauigkeit revolutioniert. Mit dieser Software können Ingenieure präzise 3D-Modelle erstellen und potenzielle Probleme simulieren, bevor der eigentliche Fertigungsprozess beginnt. Mit Simulationsanalysen können Konstrukteure Formmerkmale wie das Angusssystem optimieren und so das Fließgleichgewicht der Kunststoffschmelze verbessern.

Hochpräzise CNC -Bearbeitung

Die hochpräzise CNC- Bearbeitung (Computer Numerical Control) ist für die Verbesserung der Formqualität von entscheidender Bedeutung. Moderne CNC- Maschinen bieten beispiellose Präzision und Wiederholgenauigkeit, die für die Herstellung komplexer Formkomponenten von entscheidender Bedeutung sind. Die Möglichkeit, den Bearbeitungsprozess zu automatisieren, reduziert menschliche Fehler und erhöht die Produktionsgeschwindigkeit. Regelmäßige Wartung und Kalibrierung dieser Maschinen sind unerlässlich, um sicherzustellen, dass sie mit Höchstleistung arbeiten.

Additive Fertigungstechniken

Die additive Fertigung bzw. der 3D-Druck erfreut sich im Formenbau immer größerer Beliebtheit, da sie die Möglichkeit bietet, komplizierte Designs herzustellen, die mit herkömmlichen Methoden nicht möglich sind. Es ermöglicht ein schnelles Prototyping und verkürzt die Vorlaufzeit vom Entwurf bis zur Produktion. Darüber hinaus ermöglicht es Herstellern, Formdesigns schnell zu testen und zu verfeinern, was Innovationen erleichtert.

Verbesserte Qualitätskontrollmaßnahmen

Durch den Einsatz verbesserter Qualitätskontrolltechnologien wie Laserscanning und Drei-Koordinaten-Messmaschinen wird die Maßhaltigkeit der Formteile sichergestellt. Diese Technologien bieten umfassende Inspektionsmöglichkeiten und erkennen Abweichungen frühzeitig im Prozess. Die Implementierung eines strengen Qualitätskontrollsystems trägt dazu bei, die hohen Standards aufrechtzuerhalten, die in modernen Fertigungsumgebungen erforderlich sind.

Industrie 4.0 und IoT-Integration

Die Integration von Industrie 4.0-Prinzipien und IoT (Internet der Dinge) in Formenherstellungsprozesse bietet Echtzeitüberwachung und Datenanalyse. Diese Technologien ermöglichen eine vorausschauende Wartung und Prozessoptimierung durch das Sammeln und Analysieren von Daten aus verschiedenen Produktionsphasen. Dadurch können Hersteller eine höhere Effizienz erzielen und Ausfallzeiten deutlich reduzieren.

Fortschrittliche CAD/CAM-Software verbessert die Genauigkeit der Formenkonstruktion.WAHR

CAD/CAM-Software ermöglicht eine präzise 3D-Modellierung und Simulation.

Die additive Fertigung verlangsamt den Formenherstellungsprozess.FALSCH

Die additive Fertigung beschleunigt die Prototypenerstellung und Designverfeinerung.

Wie kann fortschrittliche Software beim Formenbau und bei der Simulation helfen?

Die Nutzung der Leistungsfähigkeit fortschrittlicher Software revolutioniert den Formenbau und die Simulation und steigert Präzision und Effizienz.

Fortschrittliche Software verbessert den Formenbau und die Simulation, indem sie eine präzise 3D-Modellierung, prädiktive Analyse und Optimierung von Formenstrukturen und -prozessen ermöglicht, was zu höherer Genauigkeit und Effizienz in der Fertigung führt.

Verbesserung der Designpräzision durch 3D-Modellierung

Fortschrittliche CAD/CAM-Software ist von entscheidender Bedeutung für die Erstellung präziser 3D-Modelle 5 von Formen, die für die Präzisionstechnik unerlässlich sind. Mit diesen Modellen können Designer das Endprodukt visualisieren und vor der physischen Produktion notwendige Anpassungen vornehmen, wodurch Fehler und Materialverschwendung minimiert werden.

Mithilfe ausgefeilter Funktionen wie der parametrischen Modellierung können Designer komplexe Geometrien erstellen und iterative Änderungen schnell vornehmen. Diese Flexibilität spart nicht nur Zeit, sondern stellt auch sicher, dass der endgültige Entwurf strengen Spezifikationen entspricht, ohne die strukturelle Integrität zu beeinträchtigen.

Prädiktive Analyse für verbesserte Ergebnisse

In fortschrittliche Softwarepakete integrierte Simulationstools bieten leistungsstarke Vorhersagefunktionen. Diese Werkzeuge führen eine Finite-Elemente-Analyse 6 ( FEA ) und eine Formflussanalyse durch und prognostizieren so, wie sich Materialien unter verschiedenen Bedingungen verhalten werden. Diese vorausschauende Analyse hilft, potenzielle Probleme wie Verzug oder ungleichmäßigen Fluss zu erkennen, bevor sie im tatsächlichen Produktionsprozess auftreten.

Durch die Simulation des Angusssystems können Konstrukteure beispielsweise eine gleichmäßige Materialverteilung innerhalb der Form sicherstellen, was für die Aufrechterhaltung einer gleichmäßigen Dicke und die Reduzierung von Fehlern von entscheidender Bedeutung ist.

Optimierung von Formenstrukturen und -prozessen

Softwaregestützte Simulationen liefern Erkenntnisse zur Optimierung der Struktur von Formen. Durch die Verstärkung verformungsgefährdeter Bereiche hilft die Software beispielsweise bei der Erstellung stabiler, symmetrischer Formen, die ungleichmäßigen Kräften während des Einspritzvorgangs standhalten. Die von Experten vorgeschlagene Implementierung von Verstärkungsrippen ist eine solche Technik, die anhand von Simulationsergebnissen validiert werden kann.

Darüber hinaus ermöglicht fortschrittliche Software eine kontinuierliche Verbesserung durch Echtzeit-Feedback- 7 -Schleifen. Durch die Analyse von Produktionsdaten und deren erneute Integration in den Designprozess können Hersteller ihre Designs optimieren, um eine bessere Leistung und Langlebigkeit zu erzielen.

Automatisierung von Qualitätskontrollmaßnahmen

Durch die Integration automatisierter Qualitätskontrollfunktionen in die Formenbausoftware wird die Präzision erheblich verbessert. Die Software kann Entwürfe automatisch anhand vordefinierter Parameter prüfen und so sicherstellen, dass jede Komponente die erforderlichen Qualitäts- und Konformitätskriterien erfüllt.

Durch die Reduzierung der Abhängigkeit von manuellen Inspektionen steigern diese Systeme die Effizienz und reduzieren menschliche Fehler, sodass nur hochwertige Formen in die Fertigungshalle gelangen.

3D-Modellierung im Formenbau reduziert Materialverschwendung.WAHR

3D-Modelle ermöglichen Anpassungen vor der Produktion und minimieren so Fehler.

Die Finite-Elemente-Analyse sagt das Materialverhalten unter Belastung voraus.WAHR

FEA simuliert Bedingungen, um potenzielle Probleme wie Verformungen vorherzusehen.

Abschluss

Wenn Sie diese Strategien anwenden, können Sie die Präzision Ihrer Spritzgussform verbessern und so eine erstklassige Produktqualität gewährleisten. Begeben wir uns gemeinsam auf den Weg zur Exzellenz!

- Entdecken Sie, wie sich die Temperatur auf das Formendesign und die Simulationsergebnisse auswirkt.: Die Temperatur hat einen erheblichen Einfluss auf jeden Schritt des gesamten Kunststoffspritzgussprozesses. Aus diesem Grund ist die Temperaturkontrolle von entscheidender Bedeutung und … ↩

- Erfahren Sie, wie richtige Toleranzen Fehler in geformten Produkten reduzieren.: Wenn ein Spritzgussmaterial eine höhere Schrumpfrate aufweist, sind Toleranzen schwerer zu kontrollieren. ↩

- Entdecken Sie, wie Simulationen Konstruktionsfehler frühzeitig in der Entwicklung verhindern.: Die Simulation ermöglicht es Herstellern, potenzielle Probleme wie Lufteinschlüsse, Einfallstellen und Bindenähte vorherzusagen, bevor sie physische Formen erstellen, … ↩

- Entdecken Sie, wie moderne CAD/CAM-Software die Genauigkeit des Formenbaus verbessert: Cimatron Mold ist eine einzelne, integrierte CAD/CAM-Softwarelösung für den Formenbau – von der Angebotserstellung über den Entwurf bis zur Fertigung. ↩

- Entdecken Sie die transformativen Auswirkungen der 3D-Modellierung auf den Formenbau: Nun, ich persönlich hatte das Gefühl, dass es viel besser wäre, den Formenbau in 3D durchzuführen. Das liegt daran, dass in 3D komplexere Produkte hergestellt werden können. ↩

- Erfahren Sie, wie FEA das Materialverhalten unter Belastung vorhersagt: Die Finite-Elemente-Analyse (FEA) ist eine spezielle Simulation einer physikalischen Einheit unter Verwendung des numerischen Algorithmus, der als Finite-Elemente-Algorithmus bekannt ist … ↩

- Entdecken Sie, wie Echtzeit-Feedback die Design- und Produktionsqualität verbessert.: Effizienz liegt im Interesse aller. Die Erreichung dieses Ziels hängt jedoch stark von der Qualität und Aktualität wichtiger Leistungsdaten ab. ↩