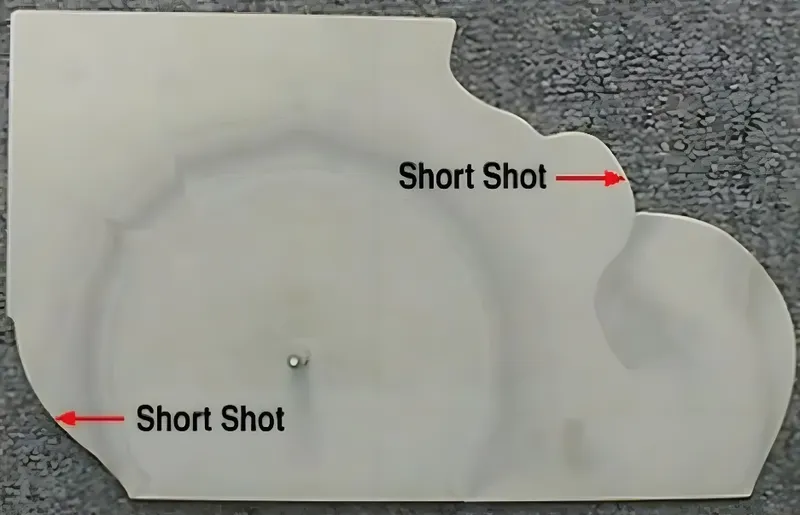

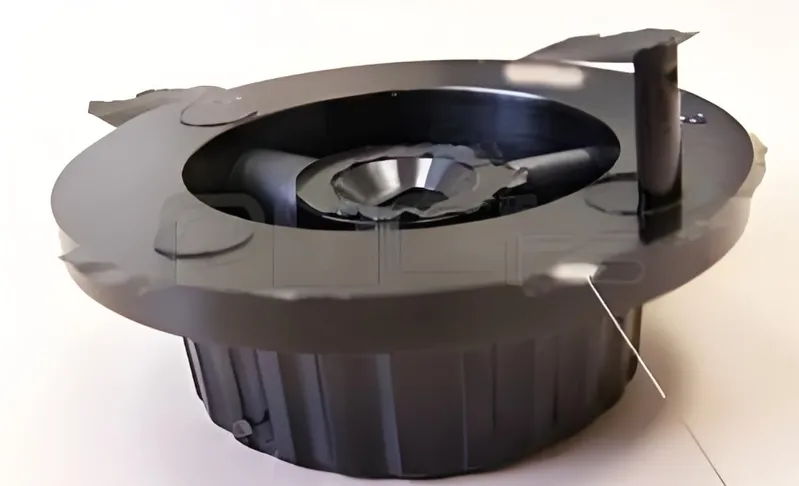

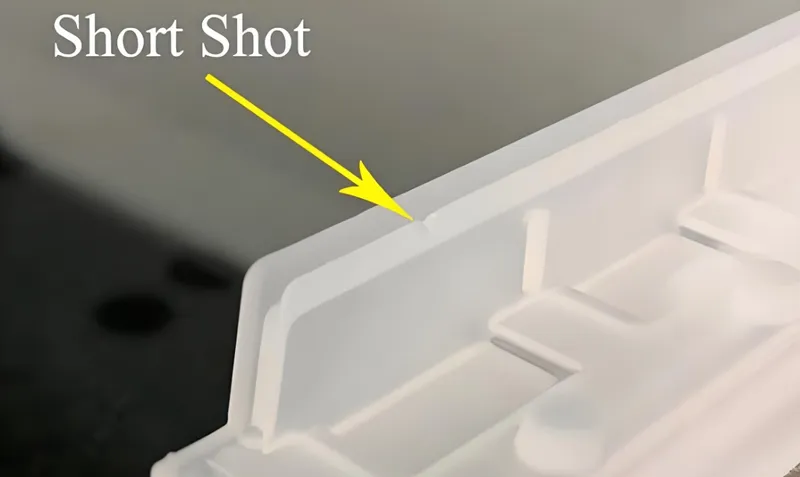

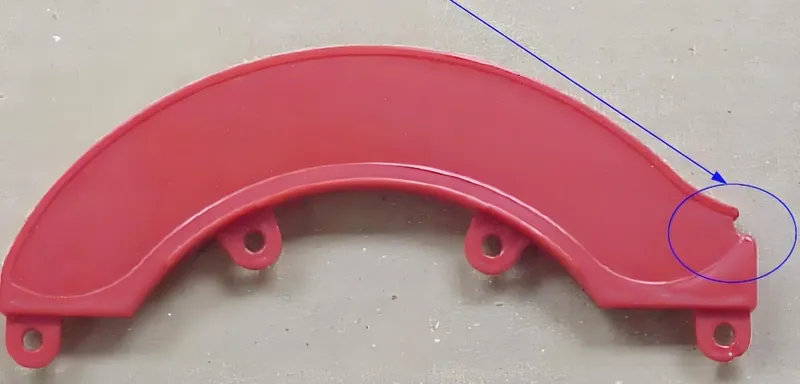

Los disparos cortos en el moldeo de inyección 1 ocurren cuando el plástico fundido no puede llenar completamente la cavidad del moho, lo que resulta en partes incompletas o parcialmente formadas. Este defecto es un desafío común en industrias como bienes automotrices, médicos y de consumo, especialmente para piezas con geometrías complejas o paredes delgadas. Abordar las tomas cortas 2 es fundamental para mantener la calidad del producto, minimizar los desechos y garantizar procesos de producción eficientes.

Los disparos cortos ocurren cuando el molde no se llena completamente, a menudo debido a la baja presión, los problemas de temperatura o el diseño de 3 , lo que lleva a piezas incompletas que pueden interrumpir la fabricación.

Este artículo explora las causas de los disparos cortos, desacredita los conceptos erróneos comunes y proporciona soluciones procesables para prevenir y solucionar problemas, asegurando piezas moldeadas por inyección de alta calidad.

Los disparos cortos siempre son causados por una presión de inyección baja.FALSO

Si bien la baja presión de inyección es una causa frecuente, los disparos cortos también pueden provenir de temperaturas inadecuadas, problemas de flujo de materiales o diseño de molde subóptimo.

Los disparos cortos solo afectan la apariencia de la pieza.FALSO

Más allá de la estética, las tomas cortas pueden socavar la funcionalidad y la integridad estructural de las piezas, particularmente en aplicaciones impulsadas por la precisión.

- 1. ¿Cuáles son los disparos cortos en el moldeo de inyección?

- 2. ¿Cuáles son las causas comunes de disparos cortos?

- 3. ¿Cómo se pueden prevenir las tomas cortas?

- 4. ¿Cómo solucionar problemas de disparos cortos?

- 5. ¿Cuáles son las diferencias entre los disparos cortos y otros defectos de moldeo por inyección?

- 6. Conclusión

¿Cuáles son los disparos cortos en el moldeo de inyección?

Los disparos cortos se refieren a un defecto donde el material plástico no ocupa completamente la cavidad del moho durante el proceso de moldeo de inyección 4 , produciendo piezas incompletas. Este problema es especialmente frecuente en los sectores de alta precisión como la fabricación de dispositivos médicos, donde incluso las imperfecciones menores pueden conducir a consecuencias significativas.

Los disparos cortos ocurren cuando el plástico fundido no puede llenar el moho por completo, a menudo debido a la presión insuficiente, la temperatura o el diseño de malolfos deficiente, lo que resulta en piezas defectuosas.

| Causa de tiro corto | Solución |

|---|---|

| Baja presión de inyección | Aumente la presión para garantizar el llenado completo. |

| Temperatura de fusión inadecuada | Elevar la temperatura de fusión para una mejor flujo de flujo. |

| Mal diseño del molde | Mejore la ventilación y optimice la colocación de la puerta. |

| Suministro de material insuficiente | Verifique la disponibilidad del material y los bloqueos claros. |

| Alta viscosidad del material | Use materiales con mejor flujo o ajuste de ajuste. |

Causas de los tiros cortos

Varios factores contribuyen a tomas cortas, incluyendo:

-

Presión de inyección baja: la fuerza insuficiente evita que el plástico llegue a todas las áreas del moho.

-

Problemas de temperatura: las bajas temperaturas de fusión o moho pueden hacer que el plástico se solidifique prematuramente.

-

Fallas de diseño de moho: la ventilación inadecuada, las puertas pequeñas o los corredores mal diseñados pueden impedir el flujo del material.

-

Propiedades del material: Los plásticos de alta viscosidad con malas características de flujo pueden luchar para llenar los intrincados mohos.

Impacto de los tiros cortos

Las tomas cortas comprometen tanto el atractivo visual como el rendimiento funcional de las piezas. En aplicaciones críticas, como dispositivos médicos o componentes automotrices, este defecto puede conducir a retiros costosos o riesgos de seguridad.

Se pueden prevenir disparos cortos simplemente aumentando la presión de inyección.FALSO

Si bien la mayor presión puede ayudar, no aborda otras causas raíz como la temperatura o el diseño del molde, que también requieren atención.

Los disparos cortos son más comunes en las partes de paredes delgadas.Verdadero

Las piezas de paredes delgadas exigen presión precisa y control de temperatura, aumentando su susceptibilidad a disparos cortos.

¿Cuáles son las causas comunes de disparos cortos?

Identificar las causas raíz de los disparos cortos es el primer paso hacia una resolución efectiva. Aquí están los principales contribuyentes:

Las causas comunes incluyen baja presión de inyección, temperatura inadecuada, diseño de moho deficiente y problemas de flujo de materiales, cada uno que requiere ajustes dirigidos.

Presión y velocidad de inyección

La velocidad de inyección de baja presión o lenta puede evitar que el plástico penetre completamente el moho, particularmente en diseños complejos o de lata larga.

Control de temperatura

Las temperaturas adecuadas de fusión y moho son vitales. Si la fusión es demasiado fría, puede no fluir adecuadamente, y un molde frío puede causar solidificación temprana.

Diseño de moldes

Los elementos de diseño, como la ventilación insuficiente, las puertas de menor tamaño o la colocación subóptima del corredor, pueden restringir el flujo de plástico, lo que conduce a un llenado incompleto. La ventilación efectiva es crucial para liberar aire atrapado.

Propiedades de los materiales

El índice de flujo de fusión (MFI) 5 del plástico determina su flujo. Los materiales con baja IMF (alta viscosidad) son más propensos a disparos cortos, especialmente en piezas detalladas o de paredes delgadas.

El aumento de la velocidad de inyección siempre evita los disparos cortos.FALSO

Una velocidad más alta puede ayudar, pero puede introducir defectos como flash o marcas de quemaduras si no se equilibran con presión y temperatura.

La ventilación adecuada del molde es crucial para evitar disparos cortos.Verdadero

La ventilación adecuada permite que el aire escape, reduciendo la resistencia al flujo y asegurando el relleno completo de moho.

¿Cómo se pueden prevenir las tomas cortas?

La prevención de tomas cortas requiere una estrategia proactiva que optimice equipos, materiales y procesos.

La prevención implica los parámetros de inyección de ajuste fino, la mejora del diseño de moho, la selección de materiales adecuados y aprovechan las herramientas de simulación.

Optimización de los parámetros de inyección

-

Presión: ajuste la presión de inyección para garantizar el llenado de moho completo, adaptándolo a la complejidad de la pieza.

-

Velocidad: Velocidad de inyección de equilibrio para evitar la solidificación prematura sin causar sobresalto.

-

Temperatura: Mantenga temperaturas óptimas de fusión y moho para mantener el líquido plástico durante todo el proceso.

Mejora del diseño de moldes

-

Ventilación: agregue las ranuras de ventilación (0.02-0.04 mm de profundidad, 5-10 mm de ancho) para liberar aire atrapado ( primer molde ).

-

Puertas y corredores: optimice el tamaño y la colocación de la puerta para una distribución uniforme de material, utilizando múltiples puertas para piezas intrincadas.

Selección de materiales

Elija plásticos con propiedades de flujo apropiadas (MFI más alta) para diseños complejos o de paredes delgadas para facilitar el llenado completo.

Herramientas de simulación

Emplee el software de simulación de flujo de moho 6 para predecir y mitigar los riesgos de disparos cortos refinando los parámetros del proceso antes de que comience la producción.

Las herramientas de simulación pueden eliminar completamente los disparos cortos.FALSO

Si bien es muy útil, las simulaciones no pueden dar cuenta de todas las variables del mundo real, como el desgaste de la máquina o las variaciones de material.

La selección adecuada del material es clave para prevenir disparos cortos.Verdadero

Los materiales con propiedades de flujo adecuadas reducen el riesgo de llenado incompleto, especialmente en diseños exigentes.

¿Cómo solucionar problemas de disparos cortos?

Cuando se producen tomas cortas, un proceso de solución de problemas estructurado puede identificar rápidamente y resolver el problema.

La resolución de problemas implica verificar la configuración de inyección, la temperatura, el diseño del moho y la compatibilidad del material.

Guía de solución de problemas paso a paso

-

Verifique la presión y la velocidad: confirmar la configuración es adecuada; Aumente la presión o ajuste la velocidad según sea necesario.

-

Inspeccionar las temperaturas: asegúrese de que las temperaturas de fundición y moho se alineen con las especificaciones del material; Ajuste si fuera de rango.

-

Examine el diseño del molde: busque problemas de ventilación (por ejemplo, marcas de quemaduras) o de la inscripción de la puerta/corredor; modificar si es necesario.

-

Verifique el suministro de material: verifique el material suficiente y borre los bloqueos del sistema de alimentación.

-

Evaluar material: asegúrese de que las propiedades de flujo de plástico coincidan con los requisitos de la pieza; Cambiar materiales si es necesario.

Técnicas Avanzadas

-

Transductores de presión: monitoree la presión de la cavidad para localizar deficiencias de llenado.

-

Imágenes térmicas: detectar inconsistencias de temperatura en el molde que pueden causar enfriamiento prematuro.

La solución de problemas de disparos cortos siempre requiere cambiar el diseño del molde.FALSO

Muchos casos se pueden resolver ajustando la configuración o los materiales sin alterar el molde.

Los transductores de presión pueden ayudar a identificar la ubicación exacta de los disparos cortos.Verdadero

Los transductores revelan caídas de presión, identificando dónde falla el relleno para soluciones precisas.

¿Cuáles son las diferencias entre los disparos cortos y otros defectos de moldeo por inyección?

Distinguir disparos cortos de otros defectos ayuda en un diagnóstico y corrección precisos.

Las tomas cortas resultan del relleno incompleto, a diferencia de Flash (sobrecarga) o marcas de sumidero (problemas de enfriamiento).

Disparos cortos vs. Flash

-

Disparos cortos: relleno de moho incompleto, secciones faltantes.

-

Flash: el exceso de material escapa al molde, formando protuberancias delgadas.

Disparos cortos vs. Marcas de sumidero

- Disparos cortos: material faltante debido a un relleno deficiente.

- Marcas del fregadero: depresiones de la superficie desde enfriamiento o embalaje desigual.

Disparos cortos vs. deformación

-

Disparos cortos: piezas incompletas de problemas de llenado.

-

Deformación: distorsión de forma debido a tensiones de enfriamiento.

Las tomas cortas y el flash pueden ocurrir simultáneamente en la misma parte.FALSO

Los disparos cortos indican un alineador, mientras que Flash indica un sobrecargador, haciéndolos generalmente incompatibles.

Las marcas de fregadero a veces se pueden confundir con tiros cortos.Verdadero

Ambos pueden aparecer como imperfecciones, pero las marcas de sumidero son depresiones, mientras que los disparos cortos son ausencias.

Conclusión

Los disparos cortos en el moldeo por inyección plantean un desafío significativo, que afectan la calidad de la parte y la eficiencia de producción. Al abordar las causas como la baja presión, las inconsistencias de temperatura 7 y el diseño de moho] fallas, los fabricantes pueden implementar estrategias de prevención y solución de problemas sólidas. Optimizar la configuración, mejorar los moldes, la selección de materiales apropiados y el uso de herramientas de simulación son pasos esenciales para eliminar este defecto.

-

Conozca las mejores prácticas en el moldeo por inyección para mejorar la calidad del producto y reducir los defectos. Este recurso es invaluable para los fabricantes. ↩

-

Comprender los disparos cortos es crucial para mejorar la calidad y la eficiencia de la fabricación. Explore este enlace para obtener información en profundidad. ↩

-

Descubra cómo el diseño efectivo de moho puede prevenir defectos como tomas cortas y mejorar la calidad general de la producción. Una lectura obligada para los ingenieros. ↩

-

Explorar el proceso de moldeo por inyección ayuda a identificar defectos y mejorar la eficiencia de producción. ↩

-

El MFI es clave para seleccionar materiales para moldeo por inyección. Aprenda cómo afecta la flujo de flujo y la calidad de la parte al verificar este recurso. ↩

-

El software de simulación de flujo de moho puede mejorar significativamente la eficiencia de producción y reducir los defectos. Descubra sus ventajas a través de este enlace. ↩

-

El control de la temperatura es clave para el moldeo por inyección exitoso. Aprenda a administrar la temperatura para obtener resultados óptimos. ↩