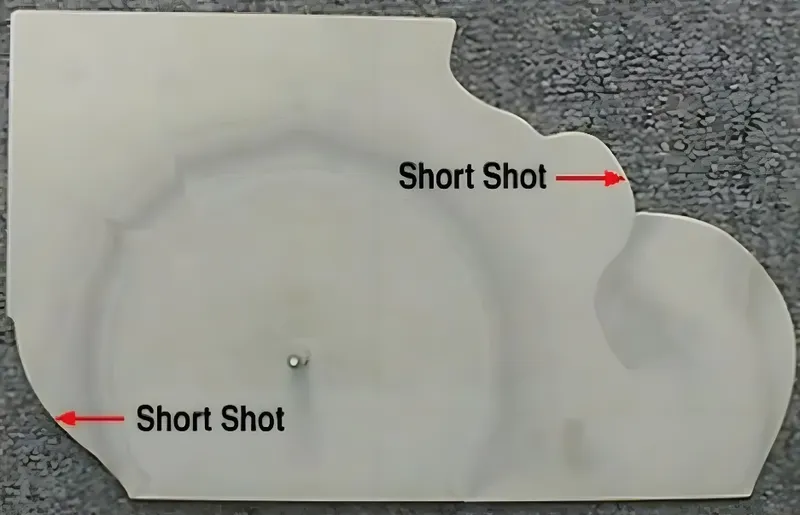

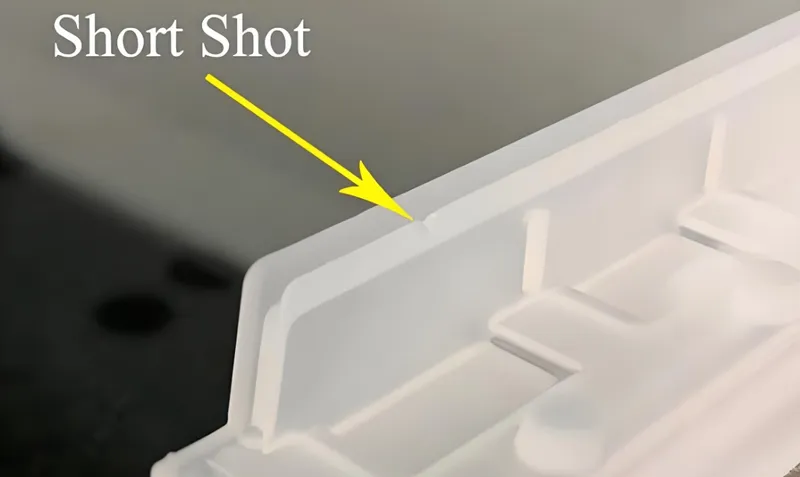

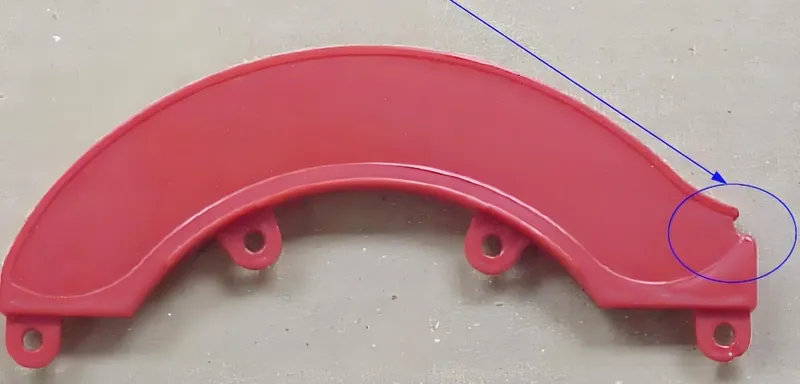

射出成形1の短いショット1は、溶融プラスチックがカビの空洞を完全に満たすことができない場合に発生し、その結果、不完全または部分的に形成された部分が生じます。この欠陥は、自動車、医療、消費財などの業界で、特に複雑な幾何学や薄い壁のある部品で一般的な課題です。短いショット2に対処することは、製品の品質を維持し、廃棄物を最小限に抑え、効率的な生産プロセスを確保するために重要です。

多くの場合、低圧、温度の問題、または貧弱な金型設計3の、金型が完全に満たされないときに短いショットが発生し、製造を混乱させることができる不完全な部品につながります。

この記事では、短いショットの原因を調査し、一般的な誤解を暴き、この問題を防止およびトラブルシューティングするための実用的なソリューションを提供し、高品質の噴射型部品を確保します。

短いショットは、常に噴射圧力が低いことによって引き起こされます。間違い

噴射圧力が低いことは頻繁な原因ですが、短いショットは不十分な温度、材料の流れの問題、または最適ではないカビの設計に起因する可能性があります。

短いショットは、パーツの外観にのみ影響します。間違い

美学を超えて、短いショットは、特に精密駆動型アプリケーションで、部分の機能と構造的完全性を損なう可能性があります。

射出成形のショートショットは何ですか?

、射出成形プロセス4の間にプラスチック材料がカビの空洞を完全に占有しない欠陥を指し、不完全な部品を生成します。この問題は、医療機器の製造などの高精度セクターで特に一般的であり、小さな欠陥でさえ重大な結果につながる可能性があります。

溶融プラスチックが金型を完全に満たすことができない場合、多くの場合、圧力、温度、または不十分なカビの設計が不十分であるため、不良部品が生じるため、短いショットが発生します。

| ショートショットの原因 | 解決 |

|---|---|

| 低い射出圧力 | 完全な詰め物を確保するための圧力を上げます。 |

| 不十分な溶融温度 | より良い流動性のために溶融温度を上げます。 |

| 不適切な金型設計 | ベントを強化し、ゲートの配置を最適化します。 |

| 材料供給が不十分です | 材料の可用性と明確な閉塞を確認します。 |

| 高い材料の粘度 | より良いフローを備えた材料を使用するか、設定を調整します。 |

ショートショットの原因

以下を含むいくつかの要因が短いショットに寄与します。

-

低噴射圧力:力が不十分なのは、プラスチックがカビのすべての領域に到達するのを防ぎます。

-

温度の問題:溶融物やカビの温度が低いと、プラスチックが早期に固化する可能性があります。

-

カビの設計上の欠陥:不十分な通気換、小さなゲート、または設計が不十分なランナーは、材料の流れを妨げる可能性があります。

-

材料特性:流れが不十分な高粘度プラスチックは、複雑な型を埋めるのに苦労する可能性があります。

ショートショットの影響

短いショットは、部品の視覚的魅力と機能的パフォーマンスの両方を妥協します。医療機器や自動車コンポーネントなどの重要なアプリケーションでは、この欠陥は費用のかかるリコールや安全上の危険につながる可能性があります。

噴射圧力を高めるだけで、短いショットを防ぐことができます。間違い

より高い圧力は役立つかもしれませんが、温度やカビの設計などの他の根本原因には対処しません。これにも注意が必要です。

薄壁の部品では、短いショットがより一般的です。真実

薄壁の部品は、正確な圧力と温度制御を必要とし、短いショットに対する感受性を高めます。

ショートショットの一般的な原因は何ですか?

短いショットの根本原因を特定することは、効果的な解決に向けた最初のステップです。主な貢献者は次のとおりです。

一般的な原因には、噴射圧力の低さ、不十分な温度、カビの設計が不十分、材料の流れの問題が含まれ、それぞれがターゲット調整を必要とします。

射出圧力と射出速度

低圧または噴射速度の低下により、プラスチックが金型に完全に浸透するのを防ぐことができます。

温度制御

適切な融解とカビの温度が不可欠です。溶融物がクールすぎると、適切に流れない場合があり、冷たい型が早期の凝固を引き起こす可能性があります。

金型設計

換気が不十分である、小型のゲート、または準最適なランナーの配置などの設計要素は、プラスチックの流れを制限し、不完全な充填につながる可能性があります。閉じ込められた空気を放出するには、効果的な通気が重要です。

材料特性

プラスチックのメルトフローインデックス(MFI)5は、その流動性を決定します。 MFIが低い(粘度が高い)材料は、特に詳細または薄い壁の部品で、短いショットの傾向があります。

噴射速度を上げると、常に短いショットが防止されます。間違い

高速は役立ちますが、圧力と温度とバランスが取れない場合、フラッシュまたはバーンマークなどの欠陥を導入する場合があります。

短いショットを防ぐためには、適切な金型ベントが重要です。真実

適切な換気により、空気が逃げ、流れ抵抗が低下し、完全なカビの充填が確保されます。

短いショットをどのように防ぐことができますか?

短いショットを防ぐには、機器、材料、およびプロセスを最適化する積極的な戦略が必要です。

予防には、微調整噴射パラメーター、金型設計の強化、適切な材料の選択、シミュレーションツールの活用が含まれます。

注入パラメータの最適化

-

圧力:噴射圧力を調整して、完全なカビの充填を確保し、部品の複雑さに合わせます。

-

速度:オーバーパッキングを引き起こすことなく早期凝固を回避するための噴射速度のバランス。

-

温度:プロセス全体でプラスチック製の液体を維持するために、最適な融解とカビの温度を維持します。

金型設計の改善

-

通気口:ベント溝(深さ0.02-0.04 mm、幅5〜10 mm)を加えて、閉じ込められた空気(最初の金型)を放出します。

-

ゲートとランナー:複雑な部品に複数のゲートを使用して、材料分布のゲートサイズと配置を最適化します。

材料の選択

完全な詰め物を容易にするために、複雑または薄壁のデザインに適したフロープロパティ(より高いMFI)を備えたプラスチックを選択します。

シミュレーションツール

モールドフローシミュレーションソフトウェア6を使用して、生産が開始される前にプロセスパラメーターを改良することにより、ショートショットのリスクを予測および軽減します。

シミュレーションツールは、短いショットを完全に排除できます。間違い

非常に便利ですが、シミュレーションは、マシンの摩耗や材料のバリエーションなどのすべての実際の変数を考慮することはできません。

適切な材料の選択は、短いショットを防ぐための鍵です。真実

適切なフロー特性を備えた材料は、特に厳しい設計において、不完全な充填のリスクを減らします。

ショートショットのトラブルシューティング方法は?

短いショットが発生すると、構造化されたトラブルシューティングプロセスが問題をすぐに特定して解決できます。

トラブルシューティングには、注入設定、温度、カビの設計、材料の互換性の確認が必要です。

段階的なトラブルシューティングガイド

-

圧力と速度を確認してください:設定が適切であることを確認します。必要に応じて圧力を上げるか、速度を調整します。

-

温度を点検します。材料の仕様と溶融し、カビの温度が整合していることを確認します。オフレンジの場合は調整します。

-

金型の設計を調べる:通気の問題(たとえば、バーンマーク)またはゲート/ランナーの不備を探します。必要に応じて変更します。

-

材料の供給を確認します:十分な材料を確認し、飼料システムの閉塞をクリアします。

-

材料の評価:プラスチックのフロープロパティが部品の要件に一致するようにします。必要に応じて材料を切り替えます。

高度なテクニック

-

圧力トランスデューサー:充填不足を見つけるためにキャビティ圧力を監視します。

-

熱イメージング:早期冷却を引き起こす可能性のある金型の温度の矛盾を検出します。

短いショットのトラブルシューティングには、常に金型設計を変更する必要があります。間違い

金型を変更せずに設定または材料を調整することで、多くのケースを解決できます。

圧力トランスデューサーは、短いショットの正確な位置を特定するのに役立ちます。真実

トランスデューサーは圧力降下を明らかにし、正確な修正のために充填が失敗する場所を特定します。

ショートショットと他の射出成形欠陥の違いは何ですか?

他の欠陥から短いショットを区別することは、正確な診断と矯正を支援します。

短いショットは、フラッシュ(オーバーフィリング)やシンクマーク(冷却の問題)とは異なり、不完全な詰め物から生じます。

ショートショット対フラッシュ

-

ショートショット:不完全な金型充填、欠落セクション。

-

フラッシュ:余分な物質はカビを逃れ、薄い突起を形成します。

短いショットとシンクマーク

- ショートショット:詰め物が不十分なため材料が欠けています。

- シンクマーク:不均一な冷却または梱包からの表面の鬱病。

短いショット対ワーピング

-

ショートショット:充填問題からの不完全な部品。

-

ワーピング:冷却応力による形状の歪み。

短いショットとフラッシュは、同じ部分で同時に発生する可能性があります。間違い

短いショットは下着を示しますが、フラッシュは過剰燃焼を示し、一般的に互換性があります。

シンクマークは、短いショットと間違えられる場合があります。真実

どちらも欠陥として現れるかもしれませんが、シンクマークは抑うつですが、短いショットは欠席です。

結論

射出成形の短いショットは大きな課題をもたらし、一部の品質と生産効率に影響を与えます。低圧、温度の不一致7 、金型設計などの原因に対処することにより、メーカーは堅牢な予防とトラブルシューティング戦略を実装できます。設定の最適化、金型の強化、適切な材料の選択、シミュレーションツールの使用は、この欠陥を排除するための不可欠な手順です。

-

製品の品質を向上させ、欠陥を軽減するために、射出成形のベストプラクティスについて学びます。このリソースは、メーカーにとって非常に貴重です。 ↩

-

製造品質と効率を改善するには、短いショットを理解することが重要です。詳細な洞察については、このリンクを調べてください。 ↩

-

フィクションのカビの設計が、短いショットなどの欠陥を防ぎ、全体的な生産品質を改善することがどれほど効果的であるかを発見してください。エンジニア向けの必読。 ↩

-

射出成形プロセスの調査は、欠陥の特定と生産効率の向上に役立ちます。 ↩

-

MFIは、射出成形用の材料を選択するための鍵です。このリソースをチェックすることにより、流動性と部分品質にどのように影響するかを学びます。 ↩

-

金型フローシミュレーションソフトウェアは、生産効率を大幅に向上させ、欠陥を軽減できます。このリンクを通してその利点を発見してください。 ↩

-

温度制御は、射出成形を成功させるための鍵です。最適な結果を得るために温度を管理する方法を学びます。 ↩