¿Tiene curiosidad acerca de la resistencia y durabilidad de las piezas moldeadas por inyección de plástico? ¡No estás solo!

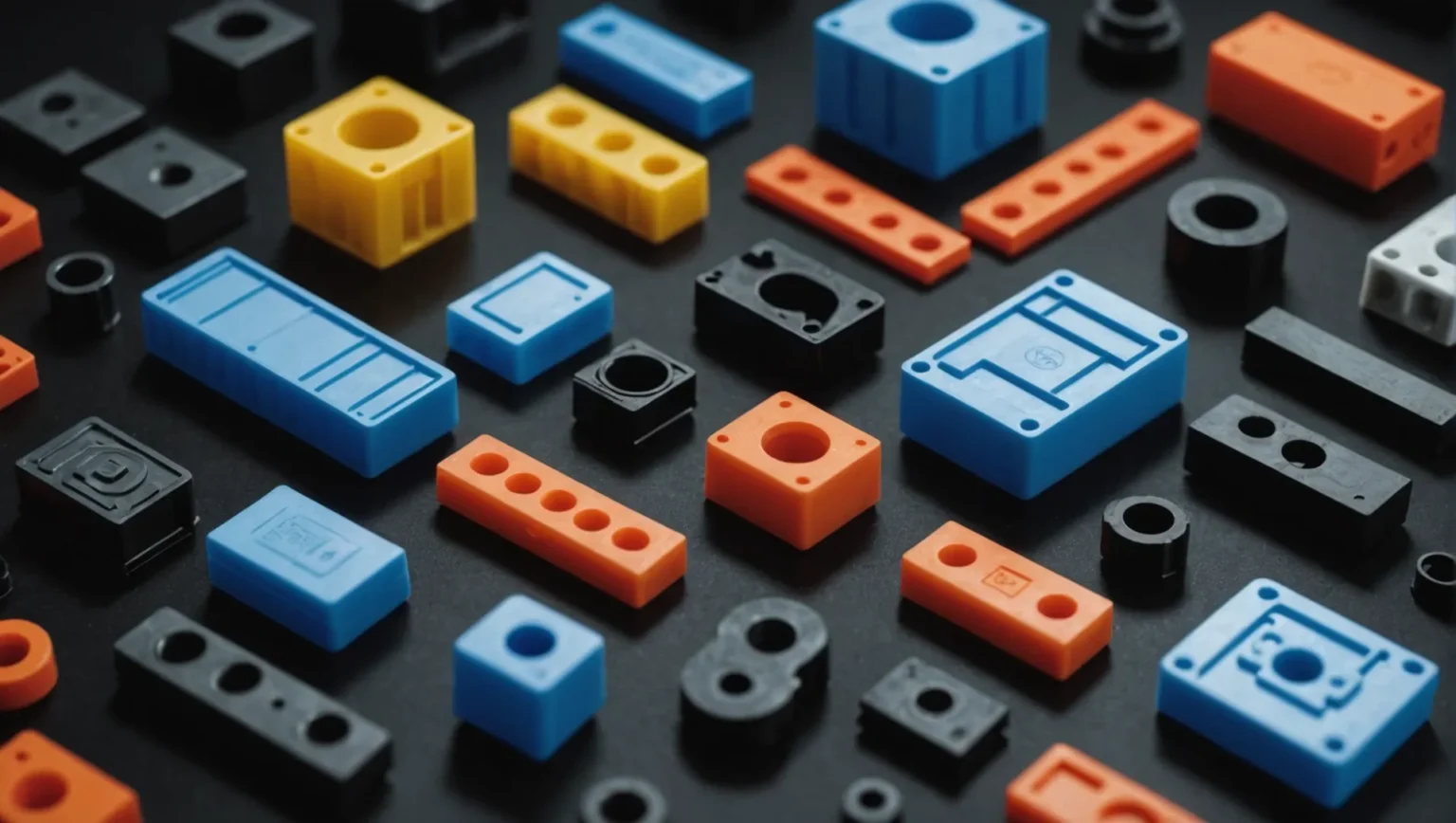

Sí, las piezas moldeadas por inyección de plástico pueden ser resistentes y duraderas, pero su rendimiento depende en gran medida de factores como el tipo de plástico utilizado, los parámetros del proceso durante el moldeo y el diseño del molde en sí.

Si bien esta respuesta inicial es alentadora, los detalles necesarios para lograr una resistencia y durabilidad óptimas son fundamentales. ¡Exploremos juntos estos fascinantes aspectos!

Las piezas de policarbonato son resistentes a los impactos.Verdadero

El policarbonato es conocido por su excepcional resistencia al impacto, ideal para el estrés.

¿Qué tipos de plásticos son mejores para la resistencia?

Elegir el tipo correcto de plástico es crucial para garantizar la resistencia de las piezas moldeadas por inyección. Pero, ¿qué plásticos destacan por su durabilidad y robustez?

Los mejores tipos de plásticos por su resistencia incluyen los plásticos de ingeniería como el policarbonato ( PC ) y el nailon ( PA ), conocidos por su alta resistencia a la tracción y al impacto.

Comprender los plásticos de ingeniería

Cuando se habla de plásticos en cuanto a resistencia 1 , los plásticos de ingeniería suelen encabezar la lista debido a sus impresionantes propiedades mecánicas. El policarbonato ( PC ) y el nailon ( PA ) son dos ejemplos destacados:

- Policarbonato ( PC ): Conocido por su excepcional resistencia al impacto, el PC es uno de los favoritos en aplicaciones donde la durabilidad es clave. Su resistencia a la tracción oscila entre 60 y 70 MPa, lo que lo hace ideal para componentes que necesitan resistir tensiones físicas.

- Nailon ( PA ): con resistencias a la tracción de entre 70 y 100 MPa, según el modelo, el nailon ofrece un rendimiento sólido en diversas aplicaciones industriales. Su versatilidad en la formulación permite adaptarlo a necesidades específicas.

Plásticos generales: una comparación

Si bien los plásticos de ingeniería se prefieren por su resistencia, los plásticos generales como el polietileno (PE) y el polipropileno (PP) se usan más comúnmente para aplicaciones menos exigentes debido a su menor costo:

| Tipo de plástico | Resistencia a la tracción (MPa) |

|---|---|

| Polietileno | 10-30 |

| polipropileno | 30-40 |

Estos materiales aún pueden ofrecer suficiente resistencia para productos que no requieren una alta resistencia al impacto.

Mejoras mediante modificaciones

Más allá del material base, la resistencia de los plásticos se puede mejorar significativamente mediante modificaciones. Los refuerzos 2 , como las fibras de vidrio o de carbono, pueden aumentar drásticamente la resistencia a la tracción de los plásticos. Por ejemplo, el nailon reforzado con fibra de vidrio puede alcanzar resistencias a la tracción de 150 a 200 MPa o más. Estas mejoras hacen que los plásticos sean adecuados para aplicaciones de alta tensión.

Otros rellenos, como el talco o el carbonato de calcio, también pueden contribuir a aumentar la resistencia, aunque los efectos son generalmente más moderados en comparación con los refuerzos de fibra.

Consideraciones para la selección

Al seleccionar plásticos por su resistencia, considere los requisitos específicos de su aplicación. Factores como la resistencia a la temperatura 3 , la exposición química y el estrés mecánico deben guiar su elección. Equilibrar estos elementos con el costo garantizará una selección óptima de materiales que cumpla con las limitaciones de rendimiento y presupuesto.

El policarbonato tiene una resistencia a la tracción de 60 a 70 MPa.Verdadero

El policarbonato se caracteriza por su excepcional resistencia al impacto y a la tracción.

El polietileno tiene una mayor resistencia a la tracción que el nailon.FALSO

La resistencia a la tracción del nailon supera la del polietileno, que oscila entre 10 y 30 MPa.

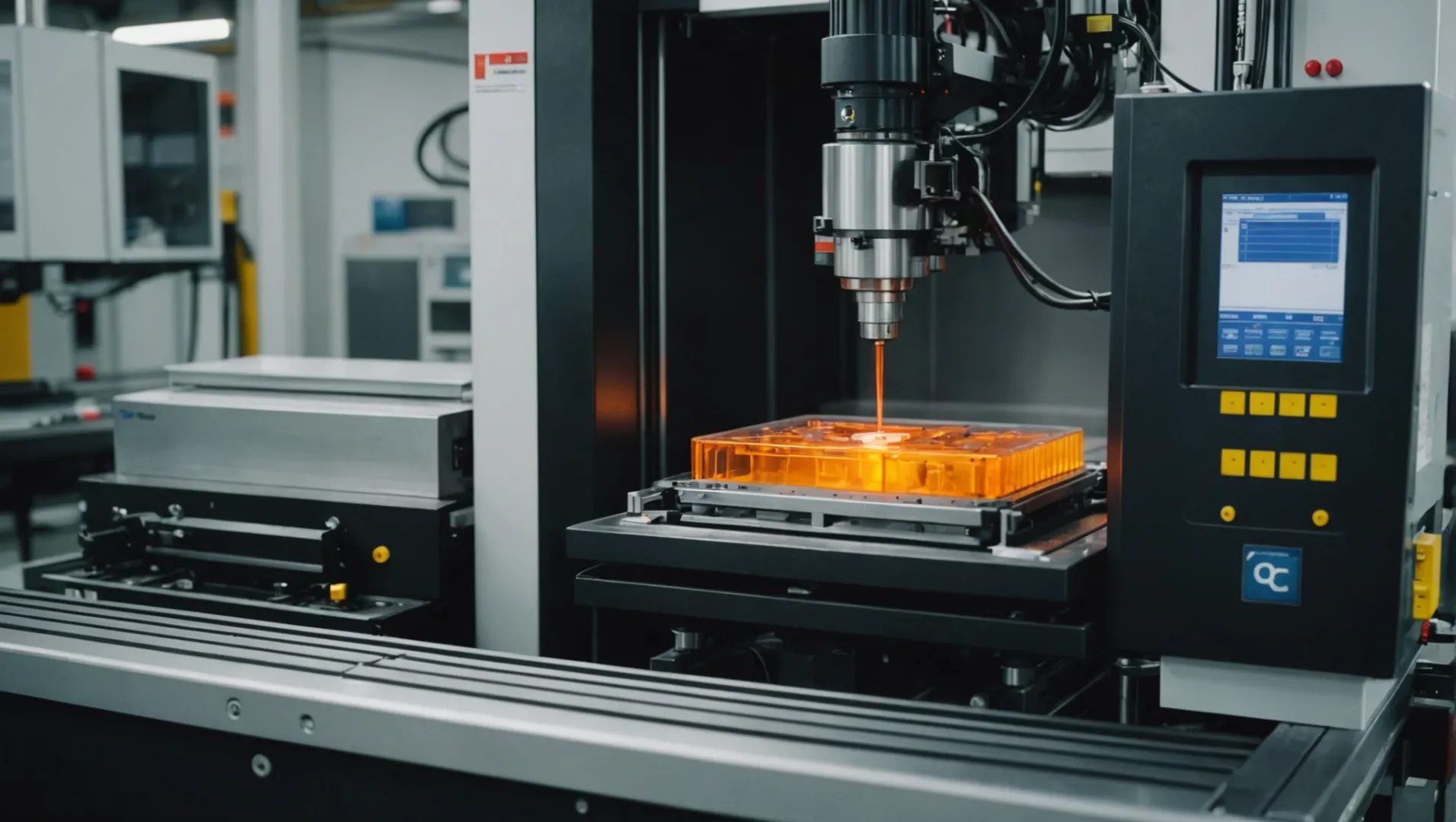

¿Cómo afectan los parámetros de moldeo a la durabilidad?

Cuando se trata de moldeo por inyección, los parámetros que elija pueden hacer o deshacer la durabilidad de su producto final. Comprender estos parámetros es crucial para garantizar piezas duraderas.

Los parámetros de moldeo, como la temperatura, la presión y el tiempo de enfriamiento, desempeñan un papel fundamental en la durabilidad de las piezas de plástico. Los ajustes óptimos garantizan una alineación molecular adecuada y reducen las tensiones internas, lo que da como resultado productos más resistentes y duraderos.

El papel de la temperatura

La temperatura utilizada durante el moldeo por inyección es un parámetro crítico que afecta significativamente la durabilidad del producto final. Los diferentes plásticos requieren rangos de temperatura específicos para lograr una fusión y una alineación molecular óptimas. Por ejemplo, el policarbonato requiere temperaturas entre 260 y 320 °C para fundirse adecuadamente, lo que garantiza que las cadenas moleculares estén dispuestas de manera que maximice su resistencia. Una temperatura demasiado alta o demasiado baja podría provocar defectos como puntos débiles o fracturas por tensión.

Dinámica de presión y velocidad

La presión y la velocidad de inyección son igualmente vitales para determinar la durabilidad de las piezas moldeadas. La alta presión de inyección garantiza que el material llene el molde completa y densamente, minimizando los huecos y defectos internos. Sin embargo, una presión excesiva puede romper las cadenas moleculares, comprometiendo su resistencia. Por ejemplo, el polipropileno podría requerir ajustes de presión y velocidad para mantener su integridad.

Importancia del tiempo de enfriamiento

El tiempo de enfriamiento es a menudo un aspecto que se pasa por alto y que puede influir en gran medida en la durabilidad. Un enfriamiento adecuado permite que el plástico se solidifique sin tensiones internas, lo que podría provocar grietas o deformaciones con el tiempo. Extender el período de enfriamiento puede mejorar la resistencia al permitir una distribución uniforme de la tensión dentro de la pieza.

Aplicación práctica: un estudio de caso

Consideremos un escenario relacionado con el nailon, un material conocido por su resistencia y versatilidad. Al ajustar los parámetros de inyección, asegurando un rango de temperatura preciso y un tiempo de enfriamiento óptimo, la resistencia a la tracción de las piezas de nailon se puede aumentar entre 70 y 100 MPa. Esto demuestra cómo el control meticuloso de las condiciones de moldeo se correlaciona directamente con una mayor durabilidad.

Para comprender mejor esta dinámica, explore cómo responden los diferentes plásticos 4 a los diferentes parámetros de moldeo y sus impactos en el ciclo de vida del producto.

La temperatura afecta la durabilidad de las piezas de plástico.Verdadero

La temperatura adecuada garantiza una fusión y alineación molecular óptimas, mejorando la resistencia.

Una presión de inyección excesiva mejora la durabilidad.FALSO

Demasiada presión puede romper las cadenas moleculares, reduciendo su fuerza.

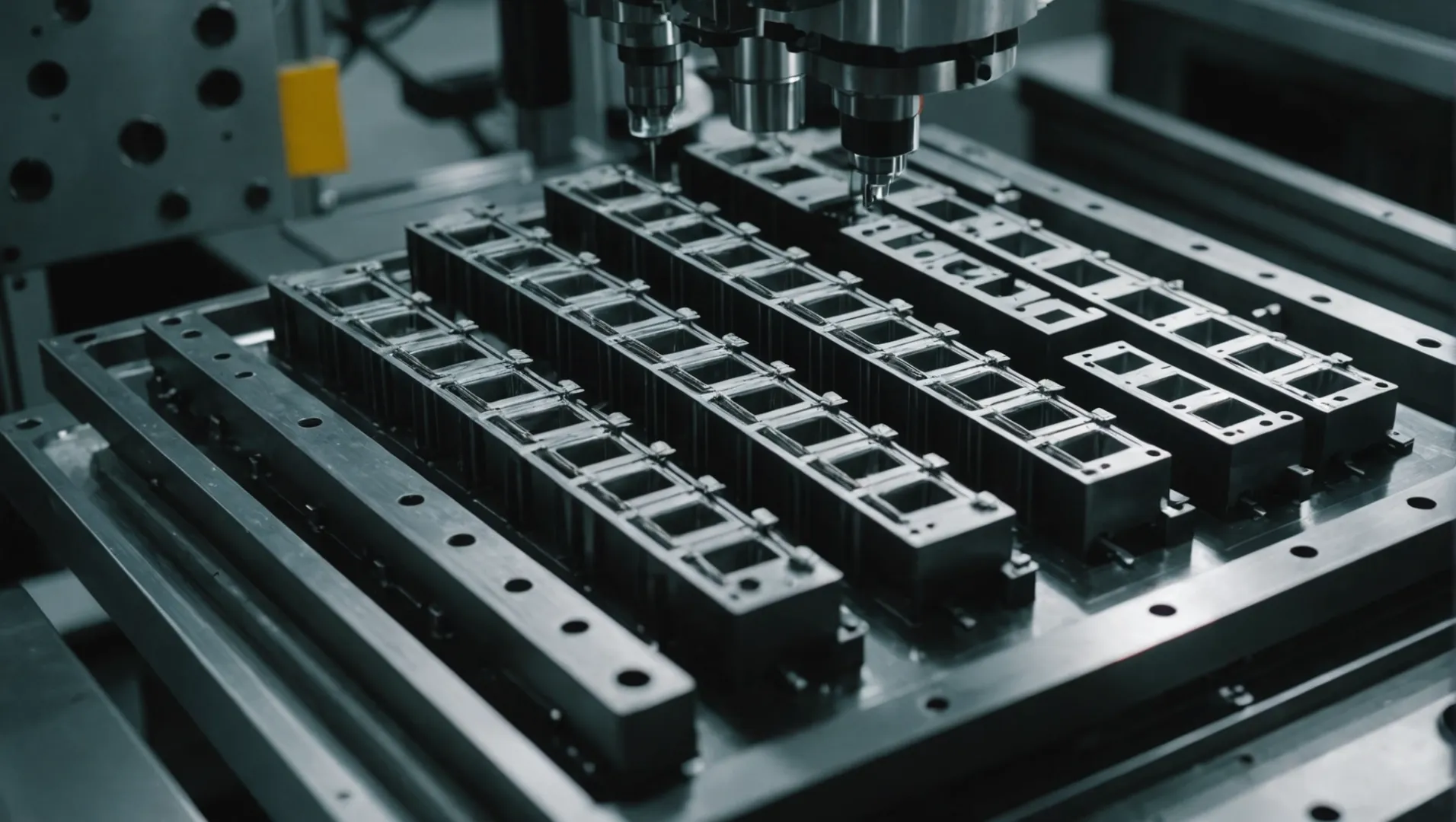

¿Por qué el diseño de moldes es crucial para la resistencia?

El diseño de moldes juega un papel fundamental a la hora de determinar la resistencia de las piezas moldeadas por inyección de plástico, lo que afecta todo, desde el flujo del material hasta la integridad del producto final.

El diseño del molde es crucial para la resistencia, ya que garantiza un flujo uniforme de material, reduce los defectos y optimiza la colocación de la puerta, lo que afecta directamente la integridad y el rendimiento del producto final.

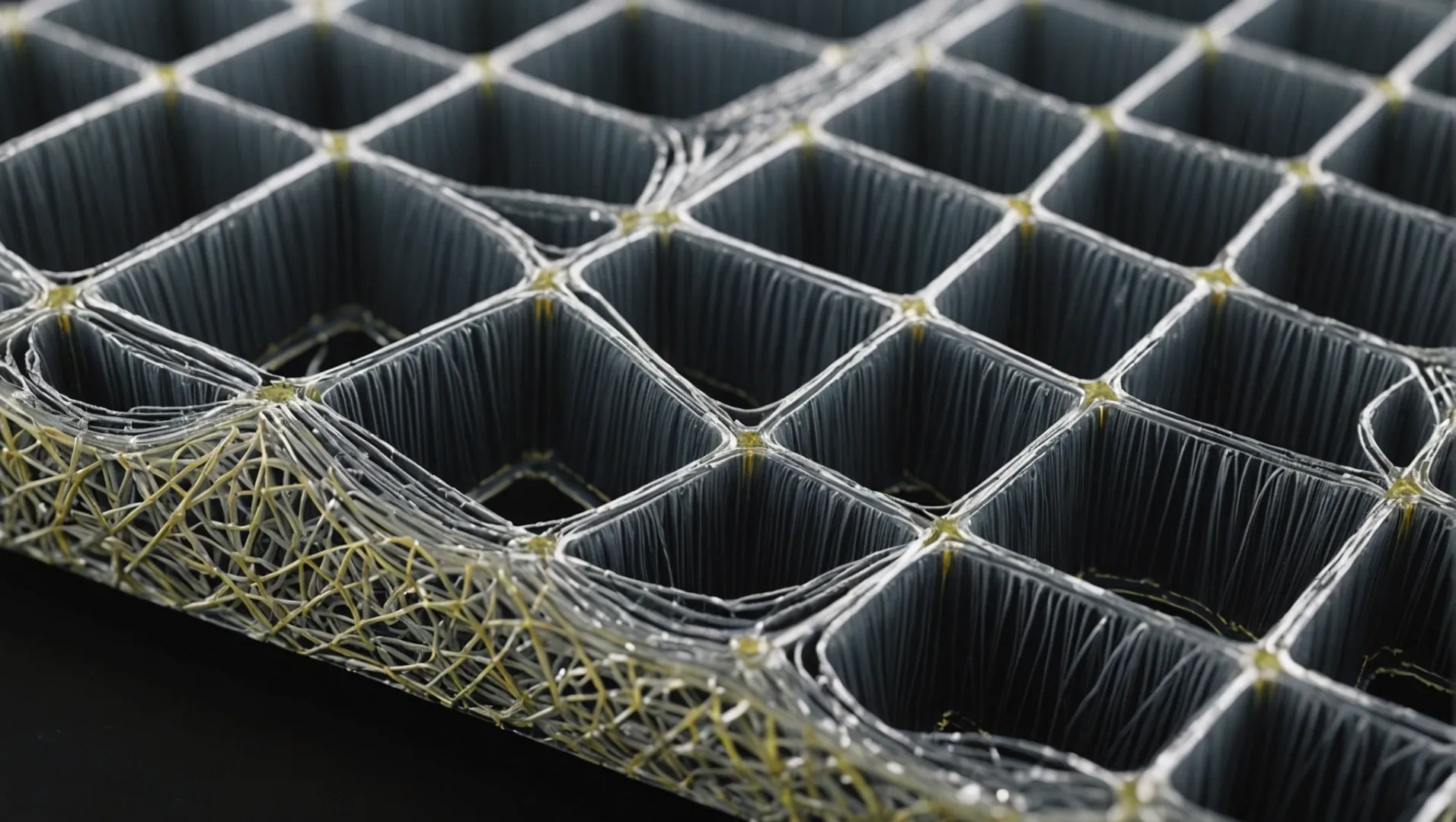

El papel de la estructura y el tamaño del molde

Una estructura de molde bien diseñada es esencial para mantener la resistencia de las piezas moldeadas por inyección. Un flujo uniforme de material 5 por todo el molde evita defectos comunes como disparos cortos y rebabas, que pueden comprometer la integridad de la pieza. El tamaño y la estructura del molde deben planificarse cuidadosamente para garantizar que el material llene cada cavidad de manera uniforme, minimizando las concentraciones de tensión que podrían debilitar la pieza.

La posición, el número y el tamaño de las puertas del molde también desempeñan un papel fundamental. Las puertas multipunto, por ejemplo, pueden ayudar a distribuir el plástico de manera más uniforme en todo el molde. Esta distribución reduce las concentraciones de tensión, mejorando así la resistencia general de la pieza. Aquí hay una tabla simplificada que ilustra el impacto de la ubicación de la puerta:

| Configuración de puerta | Impacto en la fuerza |

|---|---|

| Puerta de un solo punto | Mayor concentración de tensión, menor potencial de resistencia |

| Puerta multipunto | Concentración de tensión reducida, mayor potencial de resistencia. |

Importancia de la calidad de la superficie

La calidad de la superficie del molde influye no sólo en la apariencia sino también en la resistencia del producto final. Una superficie lisa del molde reduce la fricción entre el plástico y el molde durante el desmolde, lo que ayuda a mantener la integridad estructural al minimizar los defectos de la superficie. Estos defectos pueden actuar como concentradores de tensiones, provocando fallos prematuros bajo carga.

Equilibrio entre complejidad y funcionalidad

Al diseñar un molde, los ingenieros deben equilibrar la complejidad con la funcionalidad. Los moldes complejos pueden ofrecer mayor resistencia al garantizar una distribución uniforme y acomodar diseños intrincados. Sin embargo, una mayor complejidad también puede presentar desafíos en la fabricación y el mantenimiento. Por tanto, comprender cuándo incorporar la complejidad es crucial.

Mejorar la resistencia con canales de enfriamiento adecuados

Los canales de enfriamiento efectivos dentro del molde son vitales para mantener la resistencia de la pieza. Un enfriamiento adecuado evita la deformación y la contracción, que son problemas comunes que pueden provocar debilidades en el producto final. Al optimizar el proceso de enfriamiento, los fabricantes pueden mejorar la densidad y uniformidad de las piezas moldeadas.

En resumen, el diseño de moldes es un elemento multifacético en el moldeo por inyección que influye directamente en la resistencia de la pieza. Al considerar factores como el flujo de material, la ubicación de la puerta, la calidad de la superficie, el equilibrio de la complejidad y la eficiencia de enfriamiento, los fabricantes pueden mejorar significativamente la integridad estructural de sus productos.

El flujo uniforme del material evita puntos débiles en las piezas moldeadas.Verdadero

Garantiza una distribución uniforme, reduciendo las concentraciones de estrés.

Las puertas de un solo punto mejoran la resistencia de las piezas moldeadas.FALSO

Aumentan la concentración del estrés, reduciendo el potencial de fuerza.

¿Puede el refuerzo mejorar la resistencia del plástico?

¿Alguna vez te has preguntado cómo los plásticos de refuerzo podrían alterar su resistencia y rendimiento? Profundicemos en este fascinante proceso y sus impactos.

Sí, el refuerzo puede mejorar significativamente la resistencia del plástico incorporando materiales como fibra de vidrio o fibra de carbono. Estos aditivos mejoran la resistencia a la tracción y la durabilidad, lo que hace que los plásticos sean adecuados para aplicaciones más exigentes.

Comprender el refuerzo en plásticos

El refuerzo de plásticos implica incrustar fibras o rellenos dentro de la matriz polimérica para mejorar sus propiedades mecánicas. Este proceso puede transformar plásticos comunes en materiales de alto rendimiento capaces de soportar mayores tensiones.

Tipos de materiales de refuerzo

-

Fibra de vidrio:

- Beneficios: La fibra de vidrio se usa comúnmente debido a su alta resistencia a la tracción y su costo asequible. Cuando se agrega al nailon, puede aumentar la resistencia a la tracción de 70-100 MPa a unos impresionantes 150-200 MPa.

- Aplicaciones: Ideal para componentes automotrices y piezas estructurales donde la resistencia y la rigidez son críticas.

-

Fibra de carbono:

- Beneficios: Aunque es más cara, la fibra de carbono ofrece una relación resistencia-peso y estabilidad térmica superiores.

- Aplicaciones: Utilizado en los sectores aeroespacial, de artículos deportivos y de automoción premium.

-

Otros rellenos:

- El polvo de talco y el carbonato de calcio también pueden mejorar la resistencia, pero en menor medida en comparación con las fibras. Estos rellenos tienen más que ver con la rentabilidad que con la mejora del rendimiento.

| Material | Aumento de fuerza | Aplicaciones típicas |

|---|---|---|

| Fibra de vidrio | Hasta 200MPa | Automotriz, Piezas Estructurales |

| Fibra de carbono | Varía (Superior) | Aeroespacial, Equipo deportivo |

| polvo de talco | Moderado | Aplicaciones sensibles a los costos |

La ciencia detrás del refuerzo

El refuerzo funciona distribuyendo la carga de manera más uniforme a través de la matriz plástica, reduciendo así las concentraciones de tensión. Esta distribución es clave para lograr un mayor rendimiento en plásticos reforzados.

Cómo afecta las propiedades:

- Resistencia a la tracción: La introducción de fibras aumenta la resistencia a la tracción creando una red que soporta el plástico bajo tensión.

- Resistencia al impacto: Los plásticos reforzados exhiben una mejor resistencia al impacto, crucial para aplicaciones sujetas a cargas o golpes repentinos.

- Estabilidad térmica: Agregar materiales como fibra de carbono puede mejorar el rendimiento térmico, haciendo que los plásticos sean viables para entornos de alta temperatura.

Desafíos y consideraciones

Si bien el refuerzo ofrece importantes beneficios, también presenta desafíos:

- Implicaciones de costos: Las fibras de alto rendimiento como el carbono son caras.

- Ajustes de proceso: la modificación de los parámetros de moldeo por inyección es esencial para adaptarse a las características de flujo alteradas de los plásticos reforzados.

- Cambios de diseño: Es posible que sea necesario rediseñar los moldes para optimizar la distribución de los materiales de refuerzo, asegurando la uniformidad y previniendo defectos.

Al comprender estos factores, los fabricantes pueden utilizar estratégicamente el refuerzo para desarrollar componentes plásticos más resistentes y duraderos, ampliando sus posibilidades de aplicación.

Aplicaciones reales de los plásticos reforzados

Los plásticos reforzados han revolucionado las industrias al ofrecer soluciones personalizadas que equilibran rendimiento y costo. Por ejemplo:

- En la industria automotriz, los plásticos reforzados reducen el peso de los vehículos sin comprometer la seguridad, mejorando la eficiencia del combustible.

- En electrónica de consumo, brindan robustez y al mismo tiempo mantienen diseños livianos esenciales para la portabilidad.

En conclusión, si bien el refuerzo puede mejorar notablemente la resistencia plástica, una consideración cuidadosa de los materiales, los costos y las modificaciones de diseño es crucial para el éxito en diversas aplicaciones. Explore más sobre plásticos reforzados 6 .

La fibra de vidrio puede duplicar la resistencia a la tracción del nailon.Verdadero

La fibra de vidrio aumenta la resistencia a la tracción del nailon de 70-100 MPa a 150-200 MPa.

La fibra de carbono es más rentable que la fibra de vidrio.FALSO

La fibra de carbono es más cara debido a sus propiedades superiores.

Conclusión

Para garantizar piezas moldeadas por inyección de plástico resistentes y duraderas, considere la elección del material, el proceso de moldeado y el diseño del molde: estos elementos influyen colectivamente en el rendimiento.

-

Explore por qué los plásticos de ingeniería como PC y PA son tan apreciados: PAI: la poliamidaimida (PAI) cuenta con la mayor resistencia a la tracción de cualquier plástico a 21,000 psi. Este plástico de alto rendimiento tiene la mayor resistencia de todos... ↩

-

Comprenda cómo los refuerzos de fibra mejoran la resistencia plástica.: Ventajas de la fibra de vidrio · Alta resistencia · Resistente a la corrosión · Ligero · No conductor · Transparencia electromagnética · Sin mantenimiento · Fácil de… ↩

-

Conozca la importancia de la resistencia a la temperatura en la selección de materiales: La resistencia química y al calor de un termoplástico puede ser igual o mejor que la de un termoestable. Aquí hay cinco plásticos que pueden soportar el calor. ↩

-

Descubra cómo se comportan los plásticos en diversas condiciones de moldeo para mejorar la durabilidad: diferentes plásticos responden de manera distintiva a los cambios de parámetros, por lo que es esencial comprender sus características para obtener parámetros óptimos... ↩

-

Garantiza una distribución uniforme, evitando puntos débiles en las piezas moldeadas.: El material del centro tarda más en enfriarse. El aumento de espesor aumenta el tiempo de enfriamiento y la contracción. ↩

-

Obtenga más información sobre cómo el refuerzo transforma las propiedades plásticas: Los refuerzos, como su nombre indica, se utilizan para mejorar las propiedades mecánicas de un plástico. Sílice finamente dividida, negro de humo, talco, mica y calcio... ↩