Êtes-vous curieux de connaître la résistance et la durabilité des pièces moulées par injection plastique ? Vous n'êtes pas seul !

Oui, les pièces moulées par injection de plastique peuvent être solides et durables, mais leurs performances dépendent en grande partie de facteurs tels que le type de plastique utilisé, les paramètres du processus lors du moulage et la conception du moule lui-même.

Bien que cette première réponse soit encourageante, les détails permettant d’obtenir une résistance et une durabilité optimales sont cruciaux. Explorons ensemble ces aspects fascinants !

Les pièces en polycarbonate sont résistantes aux chocs.Vrai

Le polycarbonate est connu pour sa résistance exceptionnelle aux chocs, idéale pour le stress.

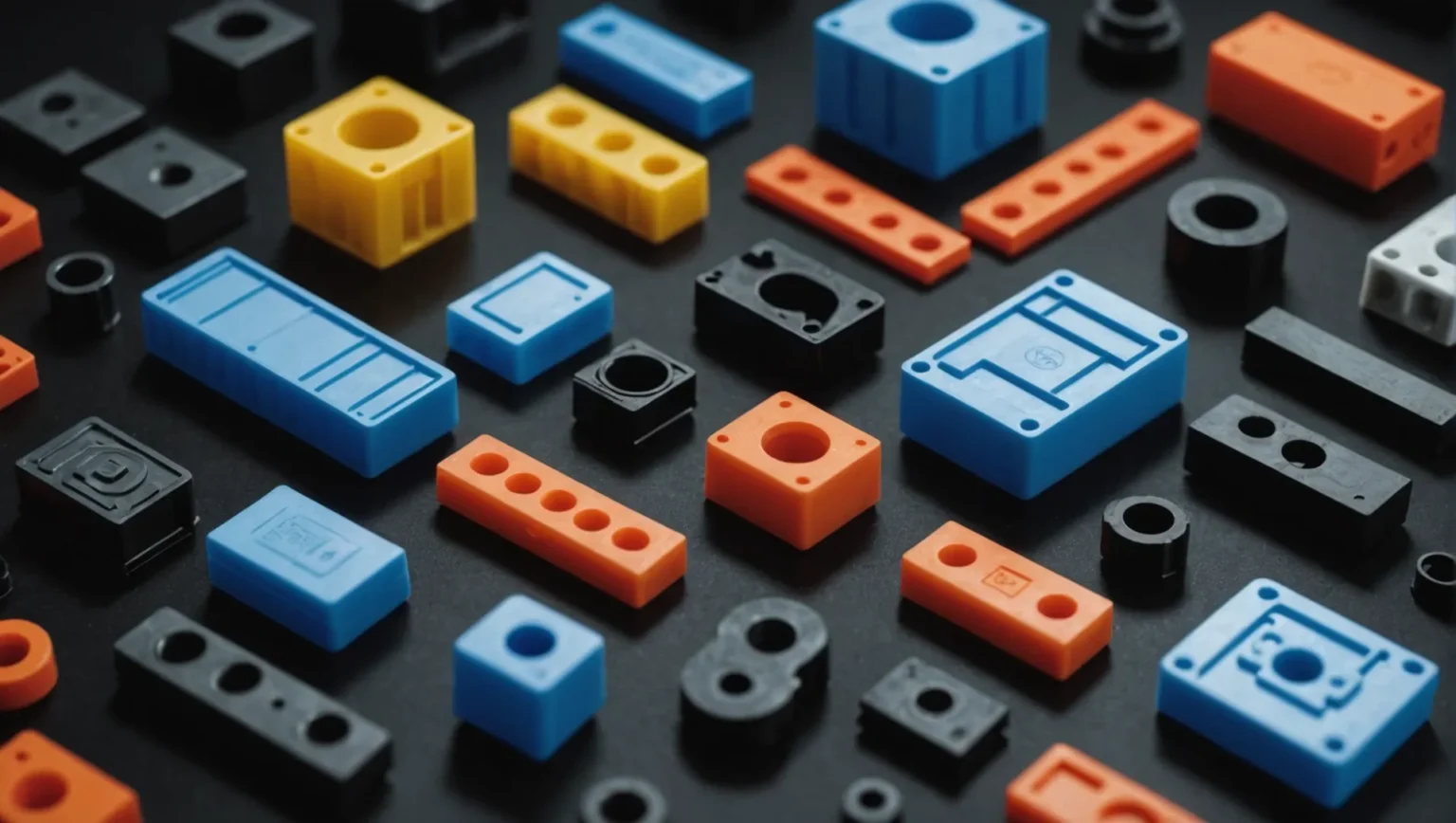

Quels types de plastiques sont les meilleurs pour la résistance ?

Choisir le bon type de plastique est crucial pour garantir la résistance des pièces moulées par injection. Mais quels plastiques se distinguent par leur durabilité et leur robustesse ?

Les meilleurs types de plastiques en termes de résistance comprennent les plastiques techniques comme le polycarbonate ( PC ) et le nylon ( PA ), connus pour leur haute résistance à la traction et aux chocs.

Comprendre les plastiques techniques

Lorsqu'on parle de résistance des plastiques 1 , les plastiques techniques arrivent souvent en tête de liste en raison de leurs propriétés mécaniques impressionnantes. Le polycarbonate ( PC ) et le nylon ( PA ) en sont deux exemples marquants :

- Polycarbonate ( PC ) : Connu pour sa résistance exceptionnelle aux chocs, le PC est un favori dans les applications où la durabilité est essentielle. Sa résistance à la traction varie de 60 à 70 MPa, ce qui le rend idéal pour les composants devant résister à des contraintes physiques.

- Nylon ( PA ) : Avec des résistances à la traction comprises entre 70 et 100 MPa selon le modèle, le nylon offre des performances robustes dans diverses applications industrielles. Sa polyvalence dans la formulation lui permet d'être adapté à des besoins spécifiques.

Plastiques généraux : une comparaison

Alors que les plastiques techniques sont privilégiés pour leur résistance, les plastiques généraux comme le polyéthylène (PE) et le polypropylène (PP) sont plus couramment utilisés pour des applications moins exigeantes en raison de leur coût inférieur :

| Type de plastique | Résistance à la traction (MPa) |

|---|---|

| Polyéthylène | 10-30 |

| Polypropylène | 30-40 |

Ces matériaux peuvent néanmoins offrir une résistance suffisante pour les produits qui ne nécessitent pas une résistance élevée aux chocs.

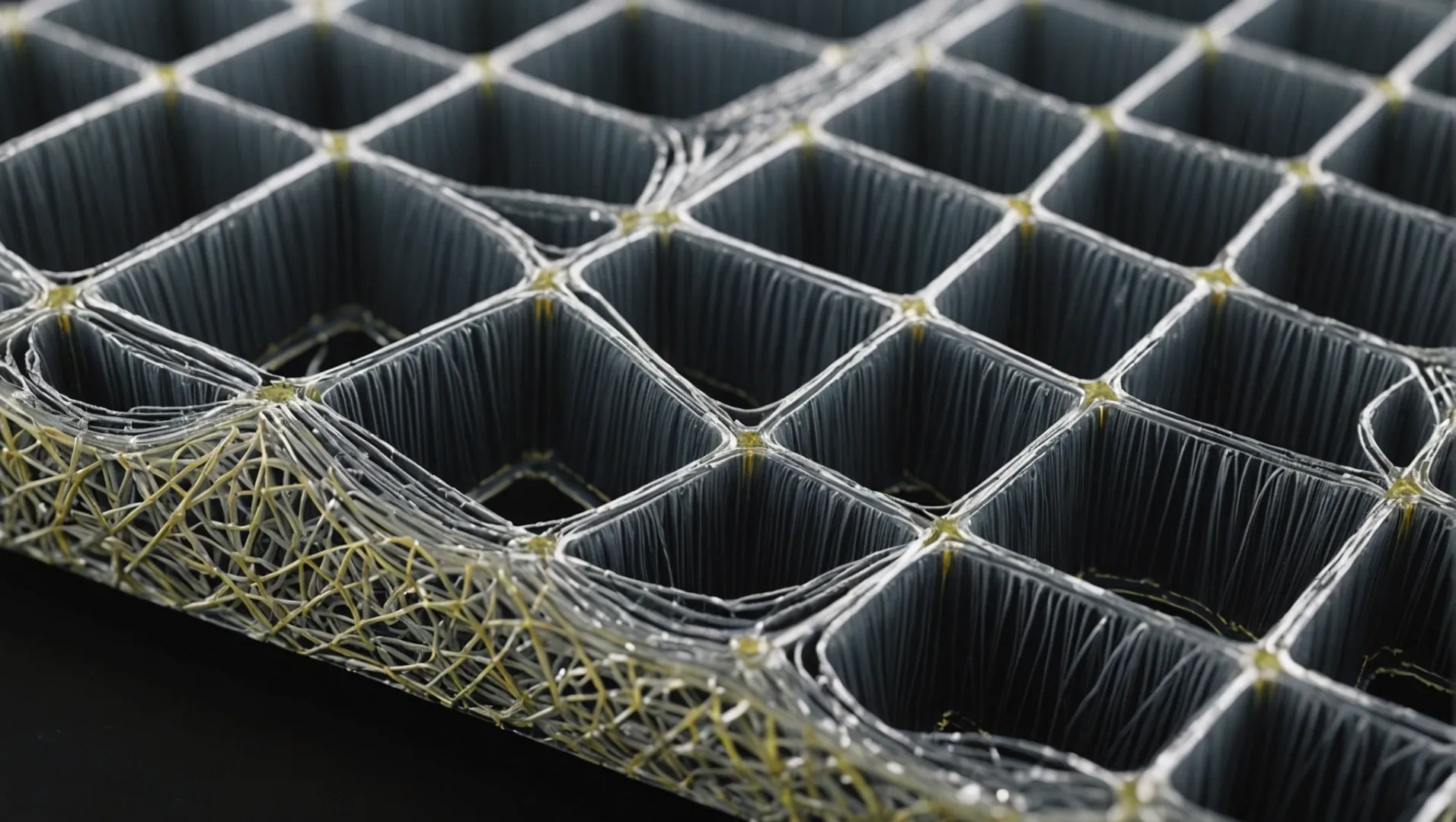

Améliorations grâce à des modifications

Au-delà du matériau de base, la résistance des plastiques peut être considérablement améliorée grâce à des modifications. Les renforts 2 comme les fibres de verre ou de carbone peuvent augmenter considérablement la résistance à la traction des plastiques. Par exemple, le nylon renforcé de fibres de verre peut atteindre des résistances à la traction de 150 à 200 MPa ou plus. De telles améliorations rendent les plastiques adaptés aux applications à fortes contraintes.

D'autres charges, telles que la poudre de talc ou le carbonate de calcium, peuvent également contribuer à accroître la résistance, même si leurs effets sont généralement plus modérés que ceux des renforts en fibres.

Considérations pour la sélection

Lors de la sélection des plastiques pour leur résistance, tenez compte des exigences spécifiques de votre application. Des facteurs tels que la résistance à la température 3 , l'exposition chimique et les contraintes mécaniques doivent guider votre choix. Équilibrer ces éléments avec le coût garantira une sélection de matériaux optimale qui répond à la fois aux contraintes de performance et de budget.

Le polycarbonate a une résistance à la traction de 60 à 70 MPa.Vrai

Le polycarbonate est réputé pour sa résistance exceptionnelle aux chocs et à la traction.

Le polyéthylène a une résistance à la traction plus élevée que le nylon.FAUX

La résistance à la traction du nylon dépasse celle du polyéthylène, qui varie de 10 à 30 MPa.

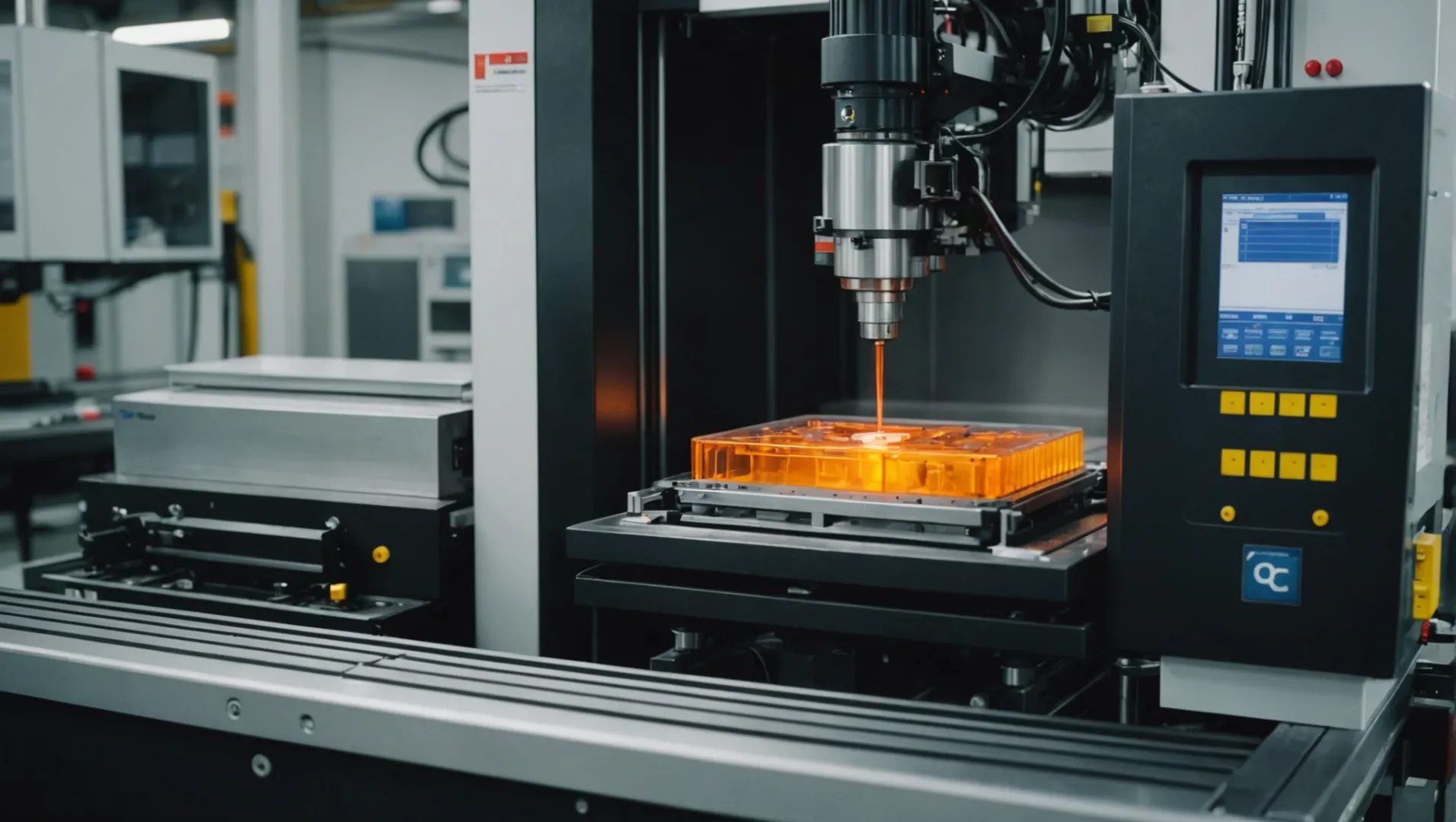

Comment les paramètres de moulage affectent-ils la durabilité ?

Lorsqu'il s'agit de moulage par injection, les paramètres que vous choisissez peuvent faire ou défaire la durabilité de votre produit final. Comprendre ces paramètres est crucial pour garantir des pièces durables.

Les paramètres de moulage tels que la température, la pression et le temps de refroidissement jouent un rôle central dans la durabilité des pièces en plastique. Des réglages optimaux garantissent un alignement moléculaire correct et réduisent les contraintes internes, ce qui donne lieu à des produits plus solides et plus durables.

Le rôle de la température

La température utilisée lors du moulage par injection est un paramètre critique qui affecte considérablement la durabilité du produit final. Différents plastiques nécessitent des plages de températures spécifiques pour obtenir une fusion et un alignement moléculaire optimaux. Par exemple, le polycarbonate nécessite des températures comprises entre 260 et 320 °C pour fondre correctement, garantissant ainsi que les chaînes moléculaires sont disposées de manière à maximiser la résistance. Une température trop élevée ou trop basse peut entraîner des défauts tels que des points faibles ou des fractures de contrainte.

Dynamique de pression et de vitesse

La pression et la vitesse d'injection sont également essentielles pour déterminer la durabilité des pièces moulées. Une pression d'injection élevée garantit que le matériau remplit complètement et de manière dense le moule, minimisant ainsi les vides et les défauts internes. Cependant, une pression excessive peut briser les chaînes moléculaires, compromettant ainsi leur résistance. Par exemple, le polypropylène peut nécessiter des ajustements de pression et de vitesse pour maintenir son intégrité.

Importance du temps de refroidissement

Le temps de refroidissement est souvent un aspect négligé qui peut grandement influencer la durabilité. Un refroidissement adéquat permet au plastique de se solidifier sans contraintes internes, ce qui pourrait entraîner des fissures ou des déformations avec le temps. La prolongation de la période de refroidissement peut améliorer la résistance en permettant une répartition uniforme des contraintes au sein de la pièce.

Application pratique : une étude de cas

Prenons un scénario impliquant du nylon, un matériau connu pour sa résistance et sa polyvalence. En ajustant les paramètres d'injection, garantissant une plage de température précise et un temps de refroidissement optimal, la résistance à la traction des pièces en nylon peut être augmentée entre 70 et 100 MPa. Cela démontre à quel point un contrôle méticuleux des conditions de moulage est directement corrélé à une durabilité accrue.

Pour mieux comprendre ces dynamiques, explorez comment différents plastiques réagissent 4 aux différents paramètres de moulage et à leurs impacts sur le cycle de vie du produit.

La température affecte la durabilité des pièces en plastique.Vrai

Une température appropriée garantit une fusion et un alignement moléculaire optimaux, améliorant ainsi la résistance.

Une pression d'injection excessive améliore la durabilité.FAUX

Trop de pression peut briser les chaînes moléculaires, réduisant ainsi leur résistance.

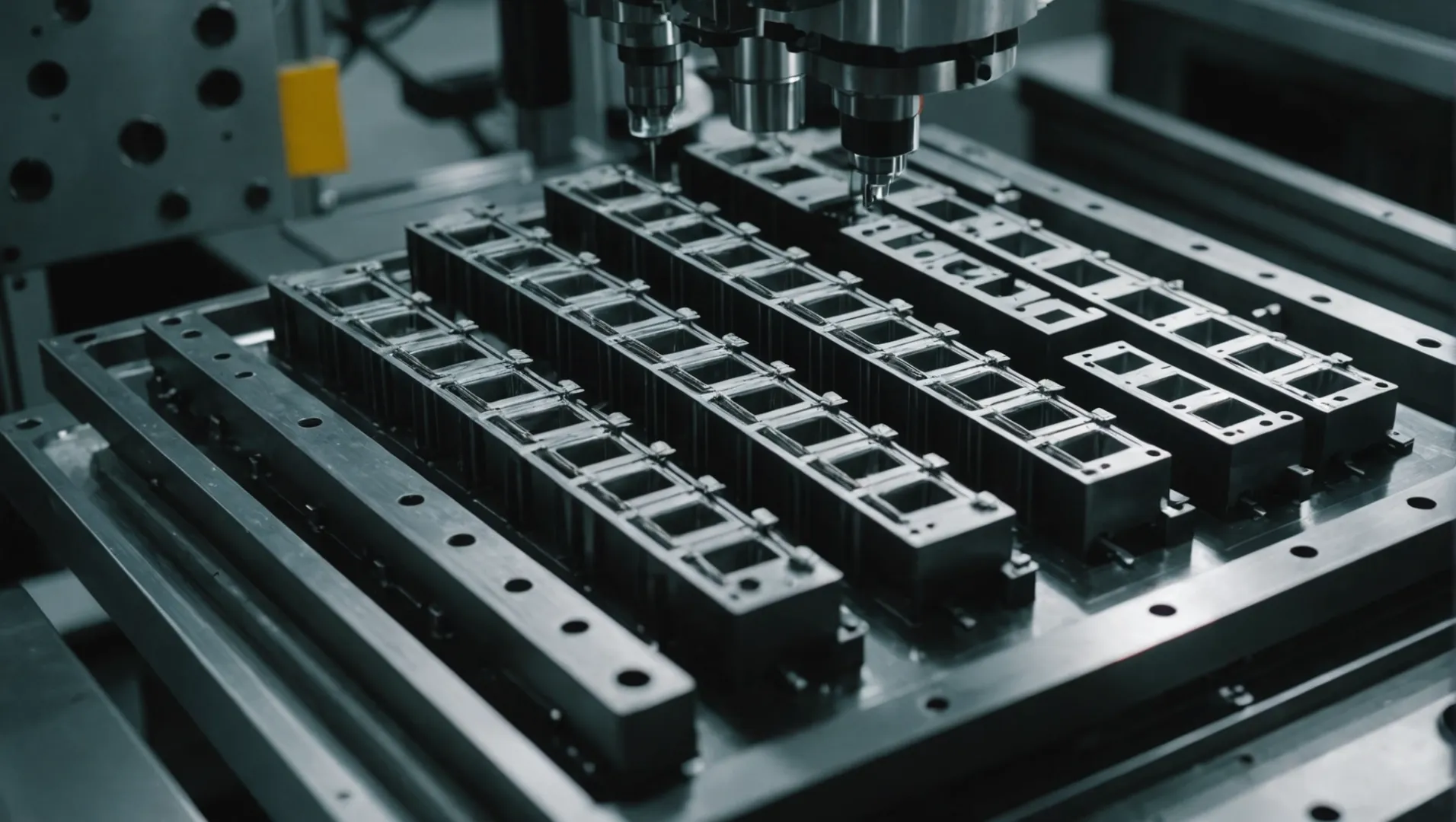

Pourquoi la conception des moules est-elle cruciale pour la résistance ?

La conception des moules joue un rôle central dans la détermination de la résistance des pièces moulées par injection plastique, affectant tout, du flux des matériaux à l'intégrité du produit final.

La conception du moule est cruciale pour la résistance, car elle garantit un flux de matière uniforme, réduit les défauts et optimise le placement des portes, affectant directement l'intégrité et les performances du produit final.

Le rôle de la structure et de la taille du moule

Une structure de moule bien conçue est essentielle pour maintenir la résistance des pièces moulées par injection. Un flux uniforme de matière 5 dans tout le moule évite les défauts courants tels que les projections courtes et les bavures, qui peuvent compromettre l'intégrité de la pièce. La taille et la structure du moule doivent être soigneusement planifiées pour garantir que le matériau remplisse uniformément chaque cavité, minimisant ainsi les concentrations de contraintes qui pourraient affaiblir la pièce.

La position, le nombre et la taille des portes du moule jouent également un rôle essentiel. Les portes multipoints, par exemple, peuvent aider à répartir le plastique plus uniformément dans le moule. Cette répartition réduit les concentrations de contraintes, améliorant ainsi la résistance globale de la pièce. Voici un tableau simplifié illustrant l'impact du placement des portes :

| Configuration de la porte | Impact sur la force |

|---|---|

| Portail monopoint | Concentration de stress plus élevée, potentiel de résistance inférieur |

| Portail multipoint | Concentration de stress réduite, potentiel de résistance plus élevé |

Importance de la qualité de la surface

La qualité de surface du moule a un impact non seulement sur l’apparence mais également sur la résistance du produit final. Une surface lisse du moule réduit la friction entre le plastique et le moule lors du démoulage, ce qui contribue à maintenir l'intégrité structurelle en minimisant les défauts de surface. Ces défauts peuvent agir comme des concentrateurs de contraintes, conduisant à une défaillance prématurée sous charge.

Équilibrer complexité et fonctionnalité

Lors de la conception d’un moule, les ingénieurs doivent équilibrer complexité et fonctionnalité. Les moules complexes peuvent offrir une plus grande résistance en assurant une distribution uniforme et en s'adaptant à des conceptions complexes. Cependant, une complexité accrue peut également introduire des défis en matière de fabrication et de maintenance. Il est donc crucial de comprendre quand intégrer la complexité.

Améliorer la résistance avec des canaux de refroidissement appropriés

Des canaux de refroidissement efficaces à l’intérieur du moule sont essentiels au maintien de la résistance des pièces. Un refroidissement adéquat évite la déformation et le rétrécissement, qui sont des problèmes courants pouvant entraîner des faiblesses dans le produit final. En optimisant le processus de refroidissement, les fabricants peuvent améliorer la densité et l'uniformité des pièces moulées.

En résumé, la conception des moules est un élément à multiples facettes dans le moulage par injection qui influence directement la résistance des pièces. En prenant en compte des facteurs tels que le flux de matériaux, l'emplacement des portes, la qualité de la surface, l'équilibre de la complexité et l'efficacité du refroidissement, les fabricants peuvent améliorer considérablement l'intégrité structurelle de leurs produits.

Un flux de matière uniforme évite les points faibles dans les pièces moulées.Vrai

Assure une répartition uniforme, réduisant les concentrations de stress.

Les portes à point unique améliorent la résistance des pièces moulées.FAUX

Ils augmentent la concentration du stress, réduisant ainsi le potentiel de force.

Le renforcement peut-il améliorer la résistance du plastique ?

Vous êtes-vous déjà demandé comment le renforcement des plastiques pouvait modifier leur résistance et leurs performances ? Examinons ce processus fascinant et ses impacts.

Oui, le renforcement peut améliorer considérablement la résistance du plastique en incorporant des matériaux tels que la fibre de verre ou la fibre de carbone. Ces additifs améliorent la résistance à la traction et la durabilité, rendant les plastiques adaptés à des applications plus exigeantes.

Comprendre le renforcement dans les plastiques

Le renforcement des plastiques consiste à incorporer des fibres ou des charges dans la matrice polymère pour améliorer ses propriétés mécaniques. Ce processus peut transformer les plastiques ordinaires en matériaux hautes performances capables de résister à des contraintes plus importantes.

Types de matériaux de renforcement

-

Fibre de verre :

- Avantages : La fibre de verre est couramment utilisée en raison de sa haute résistance à la traction et de son coût abordable. Lorsqu'il est ajouté au nylon, il peut augmenter la résistance à la traction de 70 à 100 MPa jusqu'à un impressionnant 150 à 200 MPa.

- Applications : Idéal pour les composants automobiles et les pièces structurelles où la résistance et la rigidité sont essentielles.

-

Fibre de carbone :

- Avantages : Bien que plus chère, la fibre de carbone offre un rapport résistance/poids et une stabilité thermique supérieurs.

- Applications : Utilisé dans les secteurs de l’aérospatiale, des articles de sport et de l’automobile haut de gamme.

-

Autres charges :

- La poudre de talc et le carbonate de calcium peuvent également améliorer la résistance, mais dans une moindre mesure que les fibres. Ces charges sont plus une question de rentabilité que d’amélioration des performances.

| Matériel | Augmentation de la force | Applications typiques |

|---|---|---|

| Fibre de verre | Jusqu'à 200 MPa | Automobile, pièces structurelles |

| Fibre de carbone | Varie (Supérieur) | Aérospatiale, Équipement sportif |

| Talc en poudre | Modéré | Applications sensibles aux coûts |

La science derrière le renforcement

Le renforcement fonctionne en répartissant la charge plus uniformément sur la matrice plastique, réduisant ainsi les concentrations de contraintes. Cette répartition est essentielle pour obtenir des performances améliorées dans les plastiques renforcés.

Comment cela affecte les propriétés :

- Résistance à la traction : L'introduction de fibres augmente la résistance à la traction en créant un réseau qui soutient le plastique sous tension.

- Résistance aux chocs : Les plastiques renforcés présentent une meilleure résistance aux chocs, cruciale pour les applications soumises à des charges ou à des chocs soudains.

- Stabilité thermique : l'ajout de matériaux comme la fibre de carbone peut améliorer les performances thermiques, rendant les plastiques viables pour les environnements à haute température.

Défis et considérations

Si le renforcement offre des avantages significatifs, il présente également des défis :

- Implications financières : les fibres hautes performances comme le carbone sont chères.

- Ajustements du processus : La modification des paramètres de moulage par injection est essentielle pour s'adapter aux caractéristiques d'écoulement modifiées des plastiques renforcés.

- Modifications de conception : les moules peuvent nécessiter une nouvelle conception pour optimiser la distribution des matériaux de renforcement, garantissant ainsi l'uniformité et évitant les défauts.

En comprenant ces facteurs, les fabricants peuvent utiliser stratégiquement le renforcement pour développer des composants en plastique plus solides et plus durables, élargissant ainsi leurs possibilités d'application.

Applications réelles des plastiques renforcés

Les plastiques renforcés ont révolutionné les industries en proposant des solutions sur mesure qui équilibrent performances et coûts. Par exemple:

- Dans l'industrie automobile, les plastiques renforcés réduisent le poids des véhicules sans compromettre la sécurité, améliorant ainsi le rendement énergétique.

- Dans l’électronique grand public, ils offrent de la robustesse tout en conservant une conception légère essentielle à la portabilité.

En conclusion, même si le renforcement peut améliorer considérablement la résistance plastique, un examen attentif des matériaux, des coûts et des modifications de conception est crucial pour le succès dans diverses applications. En savoir plus sur les plastiques renforcés 6 .

La fibre de verre peut doubler la résistance à la traction du nylon.Vrai

La fibre de verre augmente la résistance à la traction du nylon de 70 à 100 MPa à 150 à 200 MPa.

La fibre de carbone est plus rentable que la fibre de verre.FAUX

La fibre de carbone est plus chère en raison de ses propriétés supérieures.

Conclusion

Pour garantir des pièces moulées par injection plastique solides et durables, tenez compte du choix des matériaux, du processus de moulage et de la conception du moule : ces éléments influencent collectivement les performances.

-

Découvrez pourquoi les plastiques techniques comme le PC et le PA sont très appréciés. : PAI – Le polyamideimide (PAI) possède la résistance à la traction la plus élevée de tous les plastiques à 21 000 psi. Ce plastique haute performance possède la résistance la plus élevée de tous… ↩

-

Comprenez comment les renforts en fibres améliorent la résistance du plastique. : Avantages de la fibre de verre · Haute résistance · Résistant à la corrosion · Léger · Non conducteur · Transparence électromagnétique · Sans entretien · Facile à … ↩

-

Découvrez l'importance de la résistance à la température dans la sélection des matériaux. : La résistance chimique et thermique d'un thermoplastique peut être égale ou meilleure que celle d'un thermodurcissable. Voici cinq plastiques capables de supporter la chaleur. ↩

-

Découvrez comment les plastiques se comportent dans diverses conditions de moulage pour améliorer la durabilité. : Différents plastiques réagissent distinctement aux changements de paramètres, ce qui rend essentiel la compréhension de leurs caractéristiques pour un paramètre optimal… ↩

-

Assure une répartition uniforme, évitant ainsi les points faibles des pièces moulées. : Le matériau au centre met plus de temps à refroidir. L'augmentation de l'épaisseur augmente le temps de refroidissement et le retrait. ↩

-

Apprenez-en davantage sur la façon dont le renforcement transforme les propriétés du plastique. : Les renforts, comme leur nom l'indique, sont utilisés pour améliorer les propriétés mécaniques d'un plastique. Silice finement divisée, noir de carbone, talc, mica et calcium… ↩