Muy bien, bienvenidos a todos. Hoy nos adentramos mucho, mucho, en el mundo del moldeo por inyección.

Oh, moldeo por inyección. Siempre divertido.

Es. Pero creo que nos estamos centrando en un pequeño detalle que tiene un impacto enorme, y esa es la línea divisoria.

Sí, la línea de despedida. Sabes, es interesante cómo algo tan pequeño puede hacer o deshacer un producto. Bien. Realmente habla de la precisión involucrada en el moldeo por inyección.

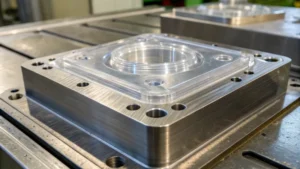

Absolutamente. Y creo que para cualquiera que no esté muy familiarizado con el moldeo por inyección, piense en los plásticos cotidianos como los Legos, los tableros de sus automóviles, e incluso algunos dispositivos médicos. Todos ellos están fabricados con moldeo por inyección. Y vamos a hablar de todo esto y a adentrarnos en la maleza gracias a este documento técnico súper detallado que encontramos.

Impresionante. Sí. Vamos a ver cómo esta línea de separación afecta aspectos como la precisión dimensional, la forma de la pieza y qué tan bien se ensambla con otras piezas. Sabes, puede parecer un poco técnico, pero créeme, es importante para las cosas que usas todos los días.

Bien, antes de adelantarnos, comencemos con lo básico. ¿Qué es una línea de separación?

Bien, imagínate un cierre tipo almeja, ya sabes, perfecto. Esa línea donde se unen las dos mitades, esa es tu línea de separación. Es donde se unen las dos mitades del molde para formar esa pieza de plástico.

Así de literal, la línea divisoria entre los dos lados del molde.

Exactamente.

Bueno. Bastante simple. Pero. Pero nuestro material fuente aquí deja en claro que esta línea no es solo algo cosmético.

Oh, absolutamente no. Si no se maneja bien, es posible que las piezas que salgan con formas de tamaño incorrecto estén deformadas y es posible que ni siquiera encajen. Bien. Y todo vuelve a esa línea de separación.

Bien, analicemos esas tres áreas clave que mencionaste, comenzando con la precisión dimensional.

La precisión dimensional consiste en garantizar que cada pieza tenga exactamente el tamaño correcto en todo momento. Estamos hablando de tolerancias de hasta fracciones de milímetro. Guau. Si una pieza está ligeramente desviada, puede deshacer todo el conjunto.

Nuestro material original en realidad tenía una historia sobre un lote de engranajes que terminó siendo demasiado pequeño debido a un problema con la línea de separación. Y realmente resalta cuán cruciales son esas pequeñas medidas.

Sí, absolutamente. Quiero decir, piensa en una clave, ¿verdad? Si una llave es incluso un pelo demasiado pequeña.

Sí.

No va a entrar en la cerradura. El mismo principio con engranajes o cualquier otra cosa que deba encajar. Precisamente.

Bien, entonces, ¿cómo garantizan los ingenieros y fabricantes ese nivel de precisión? Supongo que no es sólo cerrar el molde y esperar lo mejor.

No, no, tienes toda la razón. Todo se reduce a uno, qué tan bien está alineado el molde y dos, qué tan bien se mantiene. Esa alineación del molde es como sentar las bases de una casa. Bien. Si está apagado, todo lo que se construya encima quedará torcido.

Gran analogía. Entonces, si las mitades del molde no están perfectamente alineadas, las piezas básicamente heredan esas inconsistencias.

Exactamente. Y luego está el mantenimiento para mantener el molde en óptimas condiciones. Piensa en ello como ajustar el motor de tu coche, ¿verdad? Con el tiempo, el molde se desgasta o se desplaza ligeramente, lo que altera esas medidas precisas. Por lo tanto, un mantenimiento regular ayuda a detectar esos problemas antes de que se conviertan en grandes problemas.

Hablando de afeitar esas partes complejas, la línea de separación, no se trata sólo de estética, ¿verdad? Se trata de integridad de la forma.

Es integridad de la forma. Se trata de asegurarse de que la pieza funcione como se supone que debe hacerlo. Es la forma y estructura general de la pieza, no solo su apariencia.

El material fuente. Recuerdo haber mencionado este problema con esas paredes delgadas que se deformaban bajo presión durante el moldeo. Tuvieron que rediseñar completamente la pieza por eso.

Sí, ese es un ejemplo clásico. Bien. Es como imaginarse intentando moldear una galleta fina y delicada. Demasiada presión y será un desastre deforme.

Así que no se trata sólo de la presión en sí, sino también de cómo se distribuye esa presión dentro del molde. Y ahí es donde entra en juego la línea divisoria.

Precisamente. La línea de despedida. Puede crear estas áreas de mayor o menor presión durante el moldeo, lo que puede provocar que se deformen. Por eso sabes que la planificación durante la fase de diseño es crucial.

Así que es casi como si los Diseñadores estuvieran jugando al ajedrez en 3D, tratando de anticipar cómo fluirá el plástico fundido y dónde estarán esos puntos de presión.

Esa es una excelente manera de decirlo. Y una de sus estrategias clave es elegir el mejor lugar para esa línea divisoria. Colócalo en un área de alta tensión, especialmente en una sección delgada, y estarás buscando problemas. A veces, sin embargo, es inevitable. Y los ingenieros han ideado algunas soluciones bastante inteligentes para esas situaciones.

Así que me imagino que hay un constante ir y venir entre los diseñadores que crean la pieza y los fabricantes de moldes que realmente tienen que construir el molde.

Absolutamente. Se trata de colaboración. Los diseñadores deben comprender las limitaciones del proceso de moldeo y los fabricantes de moldes deben aportar su experiencia sobre cómo traducir esos diseños en un molde funcional.

Eso tiene sentido. Ahora pasemos a la tercera área que mencionaste. Precisión de montaje.

Bueno. Piense en esto como el problema de las piezas del rompecabezas. Es posible que tengas todas las piezas individuales perfectamente moldeadas, pero si no encajan perfectamente durante el montaje, entonces tienes un problema.

Apuesto a que nuestro oyente se ha topado con esto. Con el montaje de muebles, esos agujeros desalineados siempre son una molestia. Pero con el moldeo por inyección, las tolerancias son aún más estrictas, ¿verdad?

Absolutamente. Estamos hablando de fracciones de milímetro, a veces incluso menos. Incluso la más mínima desalineación puede causar problemas. Obtienes huecos antiestéticos, problemas funcionales, los nueve metros completos.

Nuestra fuente contó esta interesante anécdota sobre el interior de un automóvil donde los espacios entre los paneles eran desiguales y no solo se veía mal, sino que provocaba ruidos y fugas.

Es un gran ejemplo de cómo esas pequeñas inconsistencias pueden tener un efecto dominó. Y en ese caso, el problema se debió a una ligera desalineación en el molde utilizado para fabricar los paneles.

Nuevamente, todo se reduce a la precisión en la alineación del molde y a asegurarse de que la línea de separación no introduzca variaciones no deseadas.

Precisamente. Y es por eso que la comunicación entre los diseñadores y los fabricantes de moldes es tan crucial. Los diseñadores deben transmitir claramente su visión. Cualquier requisito específico para los fabricantes de moldes y ensamblajes, bueno, deben ser conscientes de esos puntos de ensamblaje críticos cuando construyen ese molde.

Así que es realmente un esfuerzo de equipo lograr ese ajuste perfecto. Todos tienen que estar en la misma página. Bien, ahora que hemos explorado esas tres áreas clave, seamos prácticos. ¿Cuáles son algunos consejos para dominar la línea de partición? Nuestro material fuente tenía algunos buenos consejos.

Bueno, como hemos dicho, la alineación del molde es lo más importante. Es la base. Imagínese intentar construir la torre perfecta con bloques de tamaños ligeramente diferentes. No voy a trabajar. Lo mismo se aplica al moldeo por inyección.

La fuente en realidad utilizó esta analogía de hacer un sándwich. Si las rebanadas de pan no coinciden, todo se desmorona.

Exactamente. Necesita esa alineación precisa para asegurarse de que las mitades del molde se unan perfectamente, minimizando el riesgo de cualquier desviación dimensional. Y luego, por supuesto, el mantenimiento regular no puede enfatizar lo suficiente. Un molde desgastado puede realmente estropear las cosas, provocando todo tipo de inconsistencias y defectos.

Y creo que la fuente mencionó una historia bastante humillante sobre la importancia del mantenimiento.

Oh sí. Digamos que aprendí esa lección de la manera más difícil al principio de mi carrera. Subestimó la importancia del mantenimiento regular del molde. Pensé, ah, puede durar un poco más. Gran error.

¿Qué pasó?

El molde desgastado provocó todo tipo de problemas con la línea de separación. Tuvimos inconsistencias, defectos, lo que sea. Fue un doloroso recordatorio de que descuidar el mantenimiento del moho es como una receta para el desastre. Fue un punto de inflexión para mí. Ahora me refiero a las medidas preventivas. Hoy en día, confío en gran medida en los sistemas de monitoreo inteligentes para detectar cualquier signo temprano de desgaste. Es como tener un sistema de alerta temprana para sus moldes.

Entonces, en lugar de esperar a que algo se rompa, está monitoreando de manera proactiva la salud del moho, abordando cualquier problema potencial antes de que se convierta en un problema mayor.

Exactamente. Es mucho más eficiente y rentable a largo plazo. Es como ir al médico para hacerse chequeos periódicos en lugar de esperar hasta hacerlo.

Gravemente enfermo. Esa es una gran analogía. Todo para mantenerse a la vanguardia, evitando que esos pequeños problemas se conviertan en grandes y costosos dolores de cabeza.

Precisamente. Y con la tecnología actual, tenemos las herramientas para hacer precisamente eso. Podemos rastrear todo, desde las fluctuaciones de temperatura y presión hasta la posición precisa de las mitades del molde.

Por lo tanto, está recopilando todos estos datos para crear una imagen completa del rendimiento del molde e identificar cualquier problema potencial antes de que afecte la calidad de las piezas.

Exactamente. Es como tener un equipo de pequeños inspectores trabajando las 24 horas del día para asegurarse de que todo funcione sin problemas.

Eso es fantástico. Parece que estos sistemas de monitoreo realmente están eliminando las conjeturas en el mantenimiento del molde.

Definitivamente lo son. Y a medida que la tecnología continúa avanzando, estos sistemas se vuelven aún más sofisticados, brindándonos información aún más rica sobre el proceso de moldeo por inyección. Es un momento emocionante para estar en este campo.

Te apuesto. Bien, hemos hablado sobre el mantenimiento de la alineación del molde. ¿Qué pasa con la colocación de la propia línea divisoria? ¿Existen pautas o mejores prácticas para elegir la ubicación óptima?

Absolutamente. La ubicación estratégica es clave. Desea evitar colocar esa línea de separación en superficies críticas o áreas delgadas donde podría comprometer la integridad estructural de la pieza. ¿Recuerdas esa analogía con las galletas? No querrás colocarlo justo en medio de una característica delicada que podría deformarse fácilmente.

Bien. No hay galletas delicadas en esas zonas de alta presión.

Exactamente. Y cuando se trata de diseños más complejos, es fundamental trabajar estrechamente con los fabricantes de moldes. Tienen esa experiencia para comprender cómo fluye ese plástico fundido y cómo esa línea de separación afectará la forma final.

Suena como una danza delicada entre diseño e ingeniería.

Esa es una excelente manera de decirlo. Es esa colaboración la que conduce a un producto exitoso, uno que es a la vez hermoso y funcional. Y no se trata sólo de evitar problemas. Se trata de superar los límites, encontrar formas nuevas e innovadoras de utilizar la línea divisoria a nuestro favor.

Ahora, antes de continuar, quiero tocar un aspecto más que se menciona en el material original. Algo que a menudo es una fuente de frustración, ya sabes, no sólo para los fabricantes, sino también para los consumidores. Bueno, defectos superficiales.

Oh, sí, esas molestas imperfecciones pueden ser un verdadero desafío en el moldeo por inyección. Y esa línea divisoria definitivamente puede contribuir a ciertos tipos de defectos superficiales. Piénselo. Es como intentar cerrar un libro con una miga atascada en el lomo. Se crea una superficie irregular, ¿verdad?

Sí, eso tiene mucho sentido. Entonces, si las mitades del molde no están perfectamente al ras o hay exceso de material, ya sabes, lo que llaman rebabas a lo largo de la línea de separación, puede crear esas imperfecciones en la superficie, la pieza.

Exactamente. Es por eso que la alineación del molde y la presión adecuada de cierre del molde son tan importantes. Hay que asegurarse de que las mitades del molde se unan sin problemas para evitar esos defectos en la superficie.

Ahora bien, ¿qué pasa con esos tratamientos superficiales especiales que mencionaste antes? ¿Cómo ayudan esos?

Piense en ellos como si aplicaran una capa protectora a una superficie delicada. Estos tratamientos ayudan a suavizar cualquier imperfección menor y crean un acabado más uniforme. Existen diferentes técnicas que utilizamos, como pulir, texturizar o incluso aplicar recubrimientos especiales a la superficie del molde.

Entonces, es como darle al plástico un pequeño tratamiento localizado para garantizar una tez suave e impecable.

Esa es una manera divertida de pensarlo. Y estos tratamientos pueden marcar una gran diferencia en el aspecto general y la calidad del producto final.

Por lo tanto, es una combinación de buen diseño, gestión adecuada del molde y, a veces, un poco de ayuda adicional de esos tratamientos superficiales para lograr ese acabado perfecto.

Exactamente. Se trata de utilizar las herramientas y técnicas adecuadas para lograr nuestros objetivos. Y hablando de herramientas, cambiemos de tema y hablemos del futuro del moldeo por inyección.

Oh, soy todo oídos. ¿Qué hay en el horizonte?

Bueno, nuestro material fuente menciona una tecnología bastante avanzada que está cambiando las reglas del juego cuando se trata de líneas de separación y, ya sabes, del moldeo por inyección en su conjunto. Por ejemplo, el escaneo 3D está adquiriendo cada vez más importancia en este campo.

Escaneo 3D. Es interesante. Sé que se utiliza en diversas industrias, pero ¿cómo se aplica al moldeo por inyección?

Oh, está revolucionando la forma en que abordamos el diseño y análisis de moldes. Con el escaneo 3D, podemos crear estos modelos digitales increíblemente detallados de nuestros moldes hasta el nivel microscópico. Esto nos permite analizar esa línea divisoria con un nivel de precisión que nunca antes había sido posible.

Es como tener visión de rayos X para tus moldes. Puedes ver cada rincón, cada pequeño detalle.

Exactamente. Podemos identificar áreas problemáticas potenciales, optimizar la ubicación de la línea de partición e incluso simular el flujo plástico para predecir cómo la línea de partición afectará la pieza final. Es increíblemente poderoso.

Básicamente, estás creando un gemelo virtual del molde, lo que te permite probar y refinar el diseño incluso antes de comenzar a cortar metal con precisión.

Y eso ahorra una enorme cantidad de tiempo y recursos, sin mencionar los posibles dolores de cabeza en el futuro.

Es como tener una bola de cristal que le muestra cómo se comportará el plástico y dónde podrían surgir esos posibles problemas con la línea de separación.

Esa es una gran analogía. Y es este tipo de avance tecnológico el que está superando los límites de lo que es posible en el moldeo por inyección, permitiéndonos crear piezas aún más complejas e intrincadas con una precisión increíble.

Todo esto es increíblemente revelador, pero antes de continuar, quiero tocar un aspecto más importante mencionado en nuestra fuente: el papel de la comunicación y la colaboración en este proceso.

Sí, los héroes anónimos del exitoso moldeo por inyección. La comunicación abierta y eficaz es absolutamente crucial en este campo, especialmente cuando se trata de gestionar esa línea divisoria.

Nuestro material original enfatiza la importancia de que los diseñadores y los fabricantes de moldes trabajen en estrecha colaboración. ¿Por qué es tan importante esa colaboración?

Piense en ello como compartir una receta favorita. Desea asegurarse de que todos comprendan los ingredientes, los pasos y, por supuesto, el resultado deseado.

Así que no hay ingredientes secretos ni sustituciones sorpresa. Precisamente en el mundo del moldeo por inyección.

La comunicación abierta es clave. Los diseñadores deben transmitir claramente su visión y cualquier requisito específico para el montaje. Y los fabricantes de moldes deben aportar su experiencia sobre cómo lograr esos objetivos, dentro de las limitaciones del proceso de moldeo.

Así que se trata de encontrar ese punto ideal donde el diseño se une a la viabilidad.

Exactamente. Sí. Y ahí es donde realmente entran en juego esas sesiones de lluvia de ideas y debates colaborativos. A menudo, es a través de esas conversaciones que descubres esas soluciones creativas y esos enfoques innovadores que no habrías encontrado por tu cuenta.

Así que no se trata sólo de evitar problemas. Se trata de traspasar los límites y encontrar mejores formas de hacer las cosas.

Absolutamente. Ese diálogo abierto fomenta un espíritu de innovación y mejora continua, que en última instancia beneficia a todos los involucrados.

Bien, hemos cubierto mucho terreno, desde los conceptos básicos de la línea de separación hasta algunas técnicas y tecnologías bastante avanzadas. Pero antes de concluir con esta inmersión profunda, quiero devolvérselo al oyente y preguntarle: ¿por qué debería importarles todo esto?

Esa es una gran pregunta. Creo que la conclusión aquí es que incluso los detalles aparentemente insignificantes pueden tener un gran impacto en el producto final. Esa línea divisoria puede estar oculta a la vista, pero juega un papel crucial en la calidad, la funcionalidad y la estética de las cosas que usamos todos los días.

Así que la próxima vez que sostengas, ya sabes, un objeto de plástico, cualquier cosa, míralo más de cerca. Es posible que detectes esa línea divisoria y apreciarás completamente de nuevo la complejidad y el ingenio que se utilizaron para crearla.

Absolutamente. Es un recordatorio de que existe todo este mundo de diseño e ingeniería detrás de los objetos que a menudo damos por sentado. Y comprender esos elementos ocultos que pueden darnos una apreciación más profunda de las cosas que usamos todos los días.

Bien, definitivamente voy a empezar a buscar esas líneas de despedida ahora. Es como una pequeña búsqueda del tesoro.

Exactamente. Es una forma divertida de interactuar con el mundo que nos rodea y apreciar la creatividad y la habilidad necesarias para hacer incluso las cosas más simples.

Bueno, creo que les hemos dado a nuestros oyentes mucho en qué pensar, pero antes de dejarlos ir, quiero lanzar un último pensamiento provocativo.

Oh, estoy intrigada. ¿Qué tienes en mente?

Imagina que eres diseñador, ¿verdad? Trabajando en un producto nuevo. Tal vez sea un teléfono nuevo y elegante o un fantástico aparato de cocina. Tienes esta visión asombrosa, pero luego te topas con un problema. La línea de despedida. ¿Cómo se diseña para algo que debe ser invisible pero que tiene un impacto tan grande?

Sí, es un verdadero desafío. La línea de separación está ahí, es necesaria, pero quieres que esté lo más oculta posible. Un verdadero acto de equilibrio.

Y nuestro material fuente insinuó que a veces una línea divisoria visible simplemente no se puede evitar. Entonces, ¿cuáles son algunas de esas situaciones y cómo las abordan los ingenieros?

Bueno, a veces es sólo el diseño en sí. Imagínese una pieza con todos estos locos recortes o características entrelazadas, ¿verdad? Eso podría obligarte a colocar la línea de separación en un lugar más visible.

Así que no siempre se trata de ocultarlo por completo. A veces se trata de integrarlo estratégicamente en el diseño.

Lo entendiste. Y ahí es donde entra la verdadera creatividad. Ya sabes, un diseñador experto puede usar esa línea divisoria a su favor, convertirla en un elemento de diseño en lugar de un defecto.

Oh, eso es interesante. Convertir una limitación en una oportunidad. ¿Tiene algún ejemplo de productos en los que hayan hecho eso?

Oh, sí, toneladas. Piense en esos mangos ergonómicos que ve en herramientas o electrodomésticos de cocina. A menudo, esa línea de separación se oculta como un surco sutil o un cambio en la textura que aumenta el agarre y también hace que se vea bien.

Eso es muy inteligente. Es como una de esas ilusiones ópticas. Ves una cosa, pero en realidad es algo completamente distinto.

Sí, exactamente. Se trata de utilizar esos trucos visuales, esas técnicas de diseño inteligentes para combinar esa línea divisoria.

Entonces parece que diseñar para moldeo por inyección es casi como resolver un rompecabezas. Tienes la forma, el material, cómo funciona y luego, por supuesto, esa línea divisoria a considerar.

Es un rompecabezas del que nunca me canso. Ya sabes, es desafiante, creativo y súper gratificante cuando ves el producto final.

Mencionaste antes que has tenido algunos ajá. Momentos de tu carrera, especialmente con esas líneas de despedida.

Oh sí.

¿Puedes compartir uno con nosotros?

Oh, ya he tenido mi parte justa. Recuerdo este proyecto al principio de mi carrera, estábamos trabajando en estos pequeños engranajes, ya sabes, para un motor pequeño, súper complejo, y simplemente no podíamos conseguir que tuvieran el tamaño correcto. La precisión simplemente no estaba ahí. No encajaban bien. Y nos quedamos perplejos.

Entonces tenías el diseño, tenías el molde, pero algo no encajaba.

Exactamente. Pasé horas, quiero decir, horas mirando los diseños, revisando el molde, retocando, todo. Nada funcionó. Y entonces, un día, estaba mirando estos engranajes rechazados con una lupa y me di cuenta.

¿Qué viste?

La línea de despedida. Estaba provocando que se acumulara una pequeña cantidad de material extra. Ya sabes, llamaremos a Flash.

Sí.

A lo largo de los bordes de los dientes del engranaje, estamos hablando como una fracción de milímetro, pero fue suficiente para deshacerlo todo.

Guau. Así que esta pequeña imperfección en la línea divisoria fue como un efecto dominó en todo el sistema.

Exactamente. Fue una gran lección. Por ejemplo, presta atención a esos detalles. Terminamos rediseñando el molde para arreglar esa línea de separación y, boom, problema resuelto. Pero me enseñó a nunca subestimar esa pequeña línea.

¡Qué historia! Realmente muestra cómo incluso el defecto más pequeño puede tener un gran impacto.

Con seguridad. La atención al detalle es clave en este campo.

Y también mencionó confiar en estos sistemas de monitoreo, por ejemplo, para vigilar sus moldes. ¿Qué hacen exactamente?

Es como tener un grupo de pequeños inspectores trabajando sin parar. Tienen todos estos sensores que rastrean todo lo que hay dentro del molde, como la temperatura, la presión e incluso la posición de las mitades del molde.

Entonces le estás dando al molde un chequeo de salud completo en tiempo real.

Eso es todo. Y al observar esos datos, podemos detectar problemas incluso antes de que aparezcan en las piezas. Digamos que vemos que la presión aumenta durante el ciclo. Eso podría significar que el molde no se cierra. Bien. Lo que podría provocar flash u otros problemas con la línea de separación.

Como un sistema de alerta temprana para tus mohos.

Exactamente. Nos da tiempo para ajustar el proceso, programar algún mantenimiento o incluso modificar el molde para que todo funcione sin problemas y las líneas de separación sean bonitas y limpias.

Eso es asombroso. Parece que estos sistemas de seguimiento están eliminando todas las conjeturas.

Ellos son. Y a medida que la tecnología mejora aún más, estos sistemas se vuelven más inteligentes, lo que nos brinda aún más información sobre el proceso. Es un momento realmente emocionante para estar en este campo, déjame decirte.

Apuesto a que parece que el moldeo por inyección se basa cada vez más en datos, como sensores y algoritmos, que le ayudan a optimizar cada paso.

Absolutamente. El análisis de datos, el modelado predictivo, todo está desempeñando un papel más importante. Podemos usar esos datos no solo para prevenir problemas, sino también para hacer las cosas más eficientes, menos derrochadoras, ya sabes, mejores productos en todos lados.

Y hablando de mejorar las cosas, quiero volver a ese aspecto de colaboración. La fuente realmente destacó lo importante que es que los diseñadores y los fabricantes de moldes trabajen juntos.

Oh, sí, eso es crucial.

¿Por qué es tan vital esa asociación?

Se trata de conectar esa visión del diseño con, ya sabes, la realidad de crearlo. Podrías tener el mejor diseño del mundo, pero si no puedes hacerlo, es sólo una imagen bonita.

Así que no se trata sólo de apariencia. Se trata de hacer algo que pueda producirse de manera eficiente y asequible.

Exactamente. Y ahí es donde entran los fabricantes de moldes. Ellos son los que entienden el proceso por dentro y por fuera, los límites de los materiales, las mejores formas de conseguir esas formas complejas.

Por lo tanto, se trata de una verdadera asociación en la que cada parte aporta su propio conocimiento.

Absolutamente, sí. Y en ese ida y vuelta, ahí es donde ocurre la magia. A los diseñadores se les ocurren características interesantes, tal vez algunos detalles sofisticados, y los fabricantes de moldes descubren cómo hacerlo realidad, ya sabes, dentro de los límites del proceso.

Como una danza creativa entre forma y función.

Me gusta eso. Esa es una buena manera de decirlo. Y cuando logras ese baile, terminas con un producto que es hermoso y funciona, y lo es. Quiero decir, ese es el punto.

En este momento, quiero cambiar un poco de tema, hablar sobre algo con lo que creo que muchos oyentes pueden identificarse. Defectos superficiales. Todos queremos ese acabado suave y perfecto, pero a veces aparecen esas pequeñas imperfecciones.

Sí, esos pueden ser complicados. Afectan la apariencia del producto y, a veces, incluso su funcionamiento.

Nuestra fuente mencionó que las líneas de separación en realidad pueden causar problemas con lo plana que es una superficie. ¿Puedes desglosar eso por nosotros?

Seguro. Piensa en cerrar un libro y hay una pequeña miga atascada en el lomo, se crea un bulto. Bien. Bueno, si esa línea de separación no está perfectamente alineada o tienes algún material o destello extra, es lo mismo. Obtienes una superficie irregular en la pieza.

Ah, eso tiene sentido. Así que todo se reduce a asegurarse de que las mitades del molde encajen perfectamente.

Lo entendiste. Por eso es tan importante la alineación y el mantenimiento del molde. Un buen molde, cerrará perfectamente minimizando esas imperfecciones.

¿Y qué pasa con esos tratamientos superficiales especiales de los que hablamos antes?

Ah, claro. Piense en ellos como una capa protectora. Ya sabes, en una superficie delicada, suavizan cualquier pequeña imperfección y obtienes un acabado agradable y uniforme. Utilizamos todo tipo de técnicas. Pulido, texturizado e incluso recubrimientos especiales en la superficie del molde.

Como un día de spa para el plástico, ¿eh?

Me gusta eso. Pero sí, marcan una gran diferencia en cómo se ve y se siente el producto al final.

Bien, es hora de cambiar de marcha nuevamente. Hablemos del futuro del moldeo por inyección. Nuestra fuente mencionó algunas tecnologías nuevas e interesantes, como el escaneo 3D y el software CAD avanzado. ¿Qué impacto están teniendo en las líneas divisorias?

Esas tecnologías realmente están cambiando el juego. Con el escaneo 3D, podemos crear estos modelos digitales súper detallados de nuestros moldes, es decir, hasta el nivel microscópico. Eso significa que podemos analizar la línea de separación con un nivel de precisión que nunca antes había sido posible.

Es como tener visión de rayos X para sus moldes.

Exactamente. Podemos detectar problemas potenciales, encontrar el mejor lugar para esa línea de partición e incluso simular cómo fluirá el plástico y ver cómo esa línea de partición afectará el producto final. Cosas súper poderosas.

Increíble. Por lo tanto, estás creando una copia virtual del molde, probándola y refinándola incluso antes de hacer la versión real.

Así es. Ahorre mucho tiempo y dinero y muchos dolores de cabeza más adelante.

Es como tener una bola de cristal que te muestra cómo se comportará el plástico y dónde podrías tener problemas con la línea de separación.

Gran analogía. Eso es exactamente. Y son estos avances los que están superando los límites de lo que podemos hacer. Con el moldeo por inyección, podemos fabricar piezas aún más complejas y seguir obteniendo esa increíble precisión.

Es asombroso. Pero antes de continuar, quiero volver al elemento humano. Hemos hablado mucho sobre aspectos técnicos, pero tengo curiosidad sobre, ya sabes, la artesanía, la experiencia. ¿Qué papel juegan en el dominio del moldeo por inyección?

Ese es un gran punto. La tecnología es importante, por supuesto, pero son las personas, sus habilidades y experiencia las que realmente hacen de esto una forma de arte.

Me gusta eso.

Ya sabes, no importa cuán sofisticados sean nuestro software y nuestras máquinas, no pueden reemplazar la intuición de un fabricante de moldes ni la resolución de problemas de un técnico calificado.

Entonces es esa combinación de experiencia humana y tecnología lo que hace que este campo sea tan interesante.

Absolutamente. Los mejores resultados se obtienen cuando se combinan esas dos cosas. La precisión de la tecnología y la creatividad, el arte de personas que realmente conocen su oficio.

Como una orquesta, cada instrumento desempeña su parte para crear la pieza completa.

Hermosa analogía. Y es esa armonía la que produce esos increíbles productos moldeados por inyección que vemos a nuestro alrededor.

Y hablando de esos productos, quiero decir, la variedad de cosas hechas con moldeo por inyección es increíble.

Es. Quiero decir, piénsalo. Piezas diminutas en nuestros teléfonos, enormes parachoques en los automóviles, está en todas partes.

Es como la columna vertebral invisible de cómo hacemos las cosas hoy.

Exactamente. Y esto demuestra cuán versátil y eficiente es este proceso. Todo tipo de formas, tamaños, texturas, materiales, lo que sea.

Es sorprendente que un proceso pueda hacer algo tan delicado como una lente de contacto y tan resistente como una pieza de automóvil.

Bien. Realmente muestra el poder y la precisión del moldeo por inyección.

Hemos cubierto mucho en esta inmersión profunda. Los detalles técnicos de las líneas divisorias, la colaboración que impulsa la innovación.

Ha sido todo un viaje, ya sabes, explorar el mundo del moldeo por inyección a través de este detalle en el que la mayoría de la gente ni siquiera piensa.

Absolutamente. Pero antes de terminar, quiero ofrecer a nuestros oyentes algunas reflexiones finales y algunas conclusiones clave.

Gran idea. Resumamos todo esto en algo práctico y revelador para nuestros oyentes.

Entonces, si tuviéramos que resumirlo todo, ¿qué es lo que realmente quieres que nuestros oyentes recuerden sobre todo este mundo del moldeo por inyección y, ya sabes, esta poderosa línea de despedida?

Mmmm, esa es una pregunta difícil. Creo que, al final del día, se trata de no subestimar el impacto de lo pequeño que parece insignificante. Ya sabes, esa línea de despedida es un ejemplo perfecto. La mayoría de la gente ni siquiera lo ve, pero afecta a todo el diseño, a todo el proceso de fabricación.

Sí. Es como si esos elementos ocultos, esas cosas en las que no piensas, a menudo tuvieran el mayor impacto. Y creo que eso se aplica a mucho más que el simple moldeo por inyección, ¿verdad?

Absolutamente. Es cierto para todo. Los cimientos de un edificio, el código detrás de un sitio web. Son esas cosas invisibles las que a menudo son las más cruciales.

Hablamos sobre cómo esa línea de separación afecta todo, como el tamaño, la forma de una pieza, cómo encaja con otras piezas y los desafíos de, ya sabes, esos defectos superficiales y mantener esos moldes en óptimas condiciones.

Sí. Incluso mencionamos cómo, ya sabes, la tecnología está cambiando las cosas. Escaneo 3D, software CAD avanzado. Realmente está cambiando la forma en que pensamos sobre las líneas divisorias.

Ha sido una inmersión bastante profunda, pero creo que para mí lo más interesante es la colaboración, ¿sabes?

Oh, definitivamente es un esfuerzo de equipo. Diseñadores, fabricantes de moldes, ingenieros, técnicos, todos tienen un papel que desempeñar.

Y es ese trabajo en equipo, esa pasión por hacer las cosas mejor lo que realmente hace avanzar a toda la industria.

Es inspirador ver a esos equipos unirse, resolver esos problemas complejos y crear esos pequeños detalles que la mayoría de la gente ni siquiera verá y que hacen que estos productos funcionen.

Bien dicho. Bien, antes de irnos, quiero ofrecerles a nuestros oyentes un pequeño desafío. La próxima vez que uses algo hecho de plástico, podría ser cualquier cosa. La funda de tu teléfono, tu cafetera, lo que sea. Míralo de verdad.

Sí. Intenta encontrar esa línea divisoria. Piensa por qué lo pusieron ahí. Ya sabes, las decisiones que se tomaron, todo el trabajo que se requirió para hacer lo que podría parecer un objeto simple.

Es una manera divertida, no sé, de conectarnos con las cosas que nos rodean. Aprecie la creatividad, la habilidad que implica hacer incluso las cosas cotidianas.

Es como un pequeño secreto para las personas que saben sobre moldeo por inyección.

Me encanta eso. Entonces, a nuestros oyentes, sigan explorando, sigan aprendiendo y tengan en cuenta esas líneas de despedida.

Quizás esta inmersión profunda te inspire a ver las cosas de manera un poco diferente. Aprecia esos detalles ocultos y, quién sabe, tal vez incluso crees algo increíble tú mismo.

Y en ese sentido, concluiremos esta inmersión profunda en el mundo del moldeo por inyección y la poderosa línea de separación. Gracias por acompañarnos.

Hasta la próxima, mantén esos cerebros en funcionamiento, sigue siendo creativo y continúa sumergiéndote profundamente en el mundo que te rodea.