Très bien, bon retour à tous. Aujourd’hui, nous allons plonger très profondément dans le monde du moulage par injection.

Ooh, le moulage par injection. Toujours amusant.

C'est. Mais nous nous concentrons, je pense, sur un petit détail qui a un impact énorme, et c'est la ligne de séparation.

Ouais, la ligne de séparation. Vous savez, c'est intéressant de voir comment quelque chose d'aussi petit peut faire ou défaire un produit. Droite. Cela témoigne vraiment de la précision impliquée dans un moulage par injection.

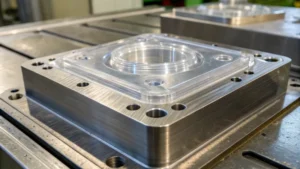

Absolument. Et je pense que pour tous ceux qui ne sont pas très familiers avec le moulage par injection, pensez aux plastiques du quotidien comme vos Legos, les tableaux de bord de votre voiture, vous savez, et même à certains dispositifs médicaux. Tous ces éléments sont fabriqués par moulage par injection. Et nous allons parler de tout cela et entrer dans le vif du sujet grâce à ce document technique très détaillé que nous avons trouvé.

Génial. Ouais. Nous allons examiner comment cette ligne de séparation affecte des éléments tels que la précision dimensionnelle, la forme de la pièce, la qualité de son assemblage avec d'autres pièces. Vous savez, cela peut sembler technique, mais croyez-moi, c'est important pour les éléments que vous utilisez quotidiennement.

D'accord, alors avant d'aller plus loin, commençons par les bases. Qu'est-ce qu'une ligne de séparation ?

D'accord, alors imaginez une fermeture à clapet, vous savez, parfaitement. Cette ligne où les deux moitiés se rencontrent, c'est votre ligne de séparation. C'est là que les deux moitiés du moule se rejoignent pour former cette pièce en plastique.

Si littérale, la ligne de démarcation entre les deux côtés du moule.

Exactement.

D'accord. Assez simple. Mais. Mais notre matériel source ici montre clairement que cette ligne n’est pas seulement une chose cosmétique.

Oh, absolument pas. Si ce n'est pas bien géré, vous pouvez avoir des pièces de mauvaise taille, toutes déformées, et elles pourraient même ne pas s'emboîter. Droite. Et tout revient à cette ligne de démarcation.

D'accord, décomposons donc ces trois domaines clés que vous avez mentionnés, en commençant par la précision dimensionnelle.

La précision dimensionnelle consiste à garantir que chaque pièce présente exactement la bonne taille à chaque fois. Nous parlons de tolérances jusqu'à des fractions de millimètre. Ouah. Si une pièce est légèrement décalée, elle peut perturber l'ensemble de l'assemblage.

Notre matériel source racontait en fait l'histoire d'un lot d'engrenages qui s'était révélé bien trop petit à cause d'un problème avec la ligne de joint. Et cela montre vraiment à quel point ces minuscules mesures sont cruciales.

Ouais, absolument. Je veux dire, pense à une clé, n'est-ce pas ? Si une clé est même un cheveu trop petite.

Ouais.

Il ne rentrera pas dans la serrure. Même principe avec les engrenages ou tout ce qui doit s'adapter. Précisément.

D'accord, alors comment les ingénieurs et les fabricants, vous savez, garantissent-ils ce niveau de précision ? J'imagine qu'il ne s'agit pas simplement de fermer le moule et d'espérer le meilleur.

Non, non, tu as tout à fait raison. Tout se résume à un point : à quel point ce moule est bien aligné, et deuxièmement, à quel point il est bien entretenu. Cet alignement du moule, c'est comme poser les fondations d'une maison. Droite. Si ce n'est pas le cas, tout ce qui est construit dessus sera de travers.

Excellente analogie. Ainsi, si les moitiés du moule ne sont pas parfaitement alignées, les pièces héritent de ces incohérences.

Exactement. Et puis il y a l’entretien qui maintient ce moule en parfait état. Pensez-y comme à régler le moteur de votre voiture, n'est-ce pas ? Au fil du temps, le moule s’use ou se déplace légèrement, ce qui perturbe ces mesures précises. Une maintenance régulière permet donc de détecter ces problèmes avant qu’ils ne se transforment en gros problèmes.

En parlant de raser ces pièces complexes, la ligne de séparation, ce n'est pas seulement une question d'esthétique, n'est-ce pas ? Il s'agit de l'intégrité de la forme.

C'est l'intégrité de la forme. Il s'agit de s'assurer que la pièce fonctionne comme elle est censée le faire. Il s'agit de la forme et de la structure globales de la pièce, et pas seulement de son apparence.

Le matériel source. Je me souviens avoir évoqué ce problème avec, par exemple, ces parois fines qui se déformaient sous la pression lors du moulage. Ils ont dû complètement repenser la pièce à cause de cela.

Ouais, c'est un exemple classique. Droite. C'est comme imaginer essayer de mouler un biscuit fin et délicat. Trop de pression et ce sera un désastre difforme.

Il ne s'agit donc pas seulement de la pression elle-même, mais aussi de la façon dont cette pression est répartie dans le moule. Et c'est là qu'intervient la ligne de séparation.

Précisément. La ligne de séparation. Cela peut créer ces zones de pression plus ou moins élevée lors du moulage, ce qui peut conduire à ces déformations. C'est pourquoi vous savez que la planification pendant la phase de conception est cruciale.

C'est donc presque comme si les concepteurs jouaient aux échecs en 3D, essayant d'anticiper comment le plastique fondu allait s'écouler et où se situeraient ces points de pression.

C'est une excellente façon de le dire. Et l’une de leurs stratégies clés consiste à choisir le meilleur endroit pour cette ligne de séparation. Placez-le dans une zone à forte contrainte, en particulier sur une section fine, et vous vous attirerez des ennuis. Parfois, cependant, c'est inévitable. Et les ingénieurs ont mis au point des solutions de contournement assez intelligentes pour ces situations.

J'imagine donc qu'il y a un va-et-vient constant entre les concepteurs qui créent la pièce et les moulistes qui doivent réellement construire le moule.

Absolument. Tout est question de collaboration. Les concepteurs doivent comprendre les limites du processus de moulage, et les fabricants de moules doivent apporter leur expertise sur la façon de traduire ces conceptions en, vous savez, un moule fonctionnel.

Cela a du sens. Passons maintenant au troisième domaine que vous avez mentionné. Précision d'assemblage.

D'accord. Considérez cela comme le problème des pièces du puzzle. Vous pouvez avoir toutes les pièces individuelles parfaitement moulées, mais si elles ne s'emboîtent pas parfaitement lors de l'assemblage, eh bien, vous avez un problème.

Je parie que notre auditeur est tombé sur ça. Avec l'assemblage de meubles, ces trous mal alignés, c'est toujours pénible. Mais avec le moulage par injection, les tolérances sont encore plus serrées, n'est-ce pas ?

Absolument. Nous parlons de fractions de millimètre, parfois même moins. Le moindre désalignement peut causer des problèmes. Vous obtenez des lacunes disgracieuses, des problèmes fonctionnels, les neuf mètres entiers.

Notre source a eu cette anecdote intéressante à propos d'un intérieur de voiture où les espaces entre les panneaux étaient inégaux et qui non seulement avait un mauvais aspect, mais qui provoquait des cliquetis et des fuites.

C'est un excellent exemple de la façon dont ces minuscules incohérences peuvent avoir un effet d'entraînement. Et dans ce cas, le problème était dû à un léger désalignement du moule utilisé pour fabriquer les panneaux.

Encore une fois, cela revient à cette précision dans l'alignement du moule et à s'assurer que la ligne de joint n'introduit pas de variations indésirables.

Précisément. Et c’est pourquoi la communication entre ces concepteurs et fabricants de moules est si cruciale. Les designers doivent transmettre clairement leur vision. Toutes les exigences spécifiques pour les fabricants d'assemblages et de moules doivent être conscients de ces points d'assemblage critiques lorsqu'ils construisent ce moule.

C'est donc vraiment un effort d'équipe pour parvenir à cet ajustement parfait. Tout le monde doit être sur la même longueur d’onde. Bon, maintenant que nous avons exploré ces trois domaines clés, passons à la pratique. Quelles sont les astuces pour maîtriser le plan de joint ? Notre matériel source contenait de bons conseils.

Eh bien, comme nous l’avons dit, l’alignement des moules est la chose la plus importante. C'est la fondation. Imaginez que vous essayez de construire la tour parfaite à partir de blocs de tailles légèrement différentes. Je ne vais pas travailler. Il en va de même pour le moulage par injection.

La source a en fait utilisé cette analogie avec la préparation d'un sandwich. Si les tranches de pain ne correspondent pas, tout s'effondre.

Exactement. Vous avez besoin de cet alignement précis pour vous assurer que ces moitiés de moule s’assemblent parfaitement, minimisant ainsi le risque de tout écart dimensionnel. Et puis, bien sûr, un entretien régulier ne saurait suffire à insister là-dessus. Un moule usé peut vraiment gâcher les choses, entraînant toutes sortes d’incohérences et de défauts.

Et je crois que la source a mentionné une histoire plutôt humiliante sur l’importance de la maintenance.

Oh oui. Disons simplement que j’ai appris cette leçon à mes dépens au début de ma carrière. Sous-estimé l’importance de l’entretien régulier des moisissures. La pensée, ah, peut durer un peu plus longtemps. Grosse erreur.

Ce qui s'est passé?

Le moule usé a causé toutes sortes de problèmes avec la ligne de joint. Nous avons eu des incohérences, des défauts, etc. C’était un rappel douloureux que négliger l’entretien des moisissures est comme une recette pour un désastre. Cela a été un tournant pour moi. Je privilégie désormais les mesures préventives. De nos jours, je compte beaucoup sur les systèmes de surveillance intelligents pour détecter les premiers signes d’usure. C'est comme avoir un système d'alerte précoce pour vos moules.

Ainsi, au lieu d'attendre que quelque chose se brise, vous surveillez de manière proactive l'état de la moisissure et résolvez tout problème potentiel avant qu'il ne devienne un problème majeur.

Exactement. C'est beaucoup plus efficace et rentable à long terme. C'est comme aller chez le médecin pour des examens réguliers au lieu d'attendre d'y être.

Gravement malade. C'est une excellente analogie. Il s'agit de garder une longueur d'avance, d'éviter que ces petits problèmes ne se transforment en gros maux de tête coûteux.

Précisément. Et avec la technologie d’aujourd’hui, nous disposons des outils pour y parvenir. Nous pouvons tout suivre, depuis les fluctuations de température et de pression jusqu'à la position précise des moitiés de moule.

Vous rassemblez donc toutes ces données pour créer une image complète des performances du moule et identifier tout problème potentiel avant qu'il n'affecte la qualité des pièces.

Exactement. C'est comme avoir une équipe de petits inspecteurs travaillant 247 heures sur 24 pour s'assurer que tout se passe bien.

C'est fantastique. Il semble que ces systèmes de surveillance éliminent réellement les incertitudes liées à la maintenance des moules.

Ils le sont certainement. Et à mesure que la technologie progresse, ces systèmes deviennent encore plus sophistiqués, nous offrant ainsi des informations encore plus riches sur le processus de moulage par injection. C'est une période passionnante pour être dans ce domaine.

Je parie. D'accord, nous avons donc parlé de la maintenance de l'alignement des moules. Qu’en est-il du placement de la ligne de séparation elle-même ? Existe-t-il des lignes directrices ou des bonnes pratiques pour choisir l’emplacement optimal ?

Absolument. Le placement stratégique est essentiel. Vous voulez éviter de placer cette ligne de joint sur des surfaces critiques ou des zones minces, par exemple, où elle pourrait compromettre l'intégrité structurelle de la pièce. Vous vous souvenez de cette analogie avec les cookies ? Vous ne voulez pas le placer au milieu d’un élément délicat qui pourrait facilement se déformer.

Droite. Pas de cookies délicats dans ces zones de haute pression.

Exactement. Et lorsque vous avez affaire à des conceptions plus complexes, il est essentiel de travailler en étroite collaboration avec les fabricants de moules. Ils ont cette expérience pour comprendre comment le plastique fondu s'écoule et comment cette ligne de joint va affecter la forme finale.

Cela ressemble à une danse délicate entre le design et l’ingénierie.

C'est une excellente façon de le dire. C'est cette collaboration qui mène à un produit réussi, à la fois beau et fonctionnel. Et il ne s’agit pas seulement d’éviter les problèmes. Il s'agit de repousser les limites, de trouver des moyens nouveaux et innovants d'utiliser réellement la ligne de joint à notre avantage.

Maintenant, avant de continuer, je souhaite aborder un autre aspect mentionné dans le matériel source. Quelque chose qui est souvent source de frustration, vous savez, non seulement pour les fabricants, mais aussi pour les consommateurs. Eh bien, les défauts de surface.

Oh, oui, ces fichues imperfections peuvent constituer un véritable défi dans le moulage par injection. Et cette ligne de séparation peut certainement contribuer à certains types de défauts de surface. Pensez-y. C'est comme essayer de fermer un livre avec une miette coincée dans le dos. Cela crée une surface inégale, n'est-ce pas ?

Ouais, c'est parfaitement logique. Donc, si les moitiés du moule ne sont pas parfaitement alignées ou s'il y a un excès de matière, vous savez, ce qu'ils appellent des bavures le long de la ligne de joint, cela peut créer ces imperfections sur la surface, la pièce.

Exactement. C'est pourquoi l'alignement du moule et la pression de fermeture appropriée du moule sont si importants. Je dois m'assurer que ces moitiés de moule s'assemblent parfaitement pour éviter ces défauts de surface.

Maintenant, qu’en est-il des traitements de surface spéciaux dont vous avez parlé plus tôt ? Comment cela aide-t-il ?

Considérez-les comme si vous appliquiez un revêtement protecteur sur une surface délicate. Ces traitements aident à lisser les imperfections mineures et à créer une finition plus uniforme. Nous utilisons différentes techniques, comme le polissage, la texturation ou même l'application de revêtements spéciaux sur la surface du moule.

Donc, comme donner un petit traitement localisé au plastique pour garantir un teint lisse et impeccable.

C'est une façon amusante d'y penser. Et ces traitements peuvent faire une grande différence dans l’apparence générale et la qualité du produit final.

Il s'agit donc d'une combinaison d'une bonne conception, d'une bonne gestion des moules et parfois d'un peu d'aide supplémentaire de la part de ces traitements de surface pour obtenir cette finition parfaite.

Exactement. Il s'agit d'utiliser les bons outils et techniques pour atteindre nos objectifs. Et en parlant d’outils, passons à la vitesse supérieure et parlons de l’avenir du moulage par injection.

Ooh, je suis toute ouïe. Qu'y a-t-il à l'horizon ?

Eh bien, nos sources mentionnent une technologie de pointe qui change la donne en matière de lignes de joint et, vous savez, de moulage par injection dans son ensemble. Par exemple, le scan 3D prend de plus en plus d’importance dans ce domaine.

Numérisation 3D. C'est intéressant. Je sais qu'il est utilisé dans diverses industries, mais comment est-il appliqué au moulage par injection ?

Oh, cela révolutionne la façon dont nous abordons la conception et l'analyse des moules. Grâce à la numérisation 3D, nous pouvons créer ces modèles numériques incroyablement détaillés de nos moules jusqu'au niveau microscopique. Cela nous permet d’analyser cette ligne de séparation avec un niveau de précision qui n’était jamais possible auparavant.

C'est comme si vous aviez une vision aux rayons X pour vos moules. Vous pouvez voir tous les coins et recoins, chaque petit détail.

Exactement. Nous pouvons identifier les zones problématiques potentielles, optimiser le placement de la ligne de joint et même simuler l'écoulement du plastique pour prédire comment la ligne de joint affectera la pièce finale. C'est incroyablement puissant.

Vous créez donc essentiellement un jumeau virtuel du moule, qui vous permet de tester et d'affiner la conception avant même de commencer à couper le métal avec précision.

Et cela permet d’économiser énormément de temps et de ressources, sans parler des problèmes potentiels à venir.

C'est comme avoir une boule de cristal qui vous montre comment le plastique se comportera et où ces problèmes potentiels de lignes de séparation pourraient survenir.

C'est une excellente analogie. Et c'est ce type d'avancée technologique qui repousse les limites de ce qui est possible en matière de moulage par injection, nous permettant de créer des pièces encore plus complexes et complexes avec une précision incroyable.

Tout cela est incroyablement instructif, mais avant de continuer, je souhaite aborder un autre aspect important mentionné dans notre source, le rôle de la communication et de la collaboration dans ce processus.

Oui, les héros méconnus du moulage par injection réussi. Une communication ouverte et efficace est absolument cruciale dans ce domaine, surtout lorsqu’il s’agit de gérer cette ligne de démarcation.

Notre matériel source souligne l’importance d’une collaboration étroite entre les concepteurs et les fabricants de moules. Pourquoi cette collaboration est-elle si importante ?

Pensez-y comme si vous partagiez une recette préférée. Vous voulez vous assurer que tout le monde comprend les ingrédients, les étapes et, bien sûr, le résultat souhaité.

Donc pas d’ingrédients secrets ni de substitutions surprises. Dans le monde du moulage par injection, précisément.

Une communication ouverte est essentielle. Concepteurs, ils doivent transmettre clairement leur vision, ainsi que les éventuelles exigences spécifiques d'assemblage. Et les fabricants de moules doivent apporter leur expertise sur la manière d'atteindre ces objectifs, vous savez, dans le cadre des contraintes du processus de moulage.

Il s’agit donc de trouver le juste milieu entre le design et la faisabilité.

Exactement. Ouais. Et c'est là que ces séances de brainstorming et ces discussions collaboratives entrent vraiment en jeu. C'est souvent à travers ces conversations que vous découvrez ces solutions créatives et ces approches innovantes que vous n'auriez pas trouvées par vous-même.

Il ne s’agit donc pas seulement d’éviter les problèmes. Il s’agit de repousser les limites et de trouver de meilleures façons de faire les choses.

Absolument. Ce dialogue ouvert favorise un esprit d’innovation et d’amélioration continue, qui profite en fin de compte à toutes les personnes impliquées.

D'accord, nous avons donc couvert beaucoup de terrain, depuis les bases de la ligne de joint jusqu'à des techniques et technologies assez avancées. Mais avant de conclure cette analyse approfondie, je souhaite ramener cela à l'auditeur et lui demander : pourquoi devraient-ils se soucier de tout cela ?

C'est une excellente question. Je pense que ce qu’il faut retenir ici, c’est que même des détails apparemment insignifiants peuvent avoir un impact énorme sur le produit final. Cette ligne de démarcation est peut-être cachée, mais elle joue un rôle crucial dans la qualité, la fonctionnalité et l’esthétique des objets que nous utilisons quotidiennement.

Alors la prochaine fois que vous tenez, vous savez, un objet en plastique, n'importe quoi, regardez-le de plus près. Vous remarquerez peut-être simplement cette ligne de démarcation et vous aurez une toute nouvelle appréciation de la complexité et de l'ingéniosité nécessaires à sa création.

Absolument. Cela nous rappelle qu'il y a tout un monde de design et d'ingénierie derrière les objets que nous tenons souvent pour acquis. Et comprendre ces éléments cachés qui peuvent nous donner une appréciation plus profonde des choses que nous utilisons quotidiennement.

D'accord, je vais certainement commencer à chercher ces lignes de séparation maintenant. C'est comme une petite chasse au trésor.

Exactement. C'est une façon amusante d'interagir avec le monde qui nous entoure et d'apprécier la créativité et les compétences nécessaires à la fabrication des choses les plus simples.

Eh bien, je pense que nous avons donné beaucoup de matière à réflexion à nos auditeurs, mais avant de les laisser partir, je voudrais lancer une dernière pensée provocatrice.

Ooh, je suis intrigué. Qu'avez-vous en tête ?

Imaginez que vous êtes un designer, n'est-ce pas, que vous travaillez sur un tout nouveau produit. Il s'agit peut-être d'un nouveau téléphone élégant ou d'un gadget de cuisine sympa. Vous avez cette vision incroyable, mais ensuite vous rencontrez un problème. La ligne de séparation. Comment concevoir quelque chose qui est censé être invisible mais qui a un impact aussi énorme ?

Oui, c'est un vrai défi. La ligne de séparation, c'est comme si elle était là, c'est nécessaire, mais on veut qu'elle soit la plus cachée possible. Un véritable exercice d’équilibriste.

Et nos sources laissaient entendre que parfois une ligne de séparation visible, vous ne pouvez tout simplement pas l'éviter. Alors, quelles sont certaines de ces situations et comment les ingénieurs y font-ils face ?

Eh bien, parfois, c'est juste le design lui-même. Imaginez une pièce avec toutes ces contre-dépouilles folles ou ces fonctionnalités imbriquées, n'est-ce pas ? Cela pourrait vous obliger à placer la ligne de séparation à un endroit plus visible.

Il ne s’agit donc pas toujours de le cacher complètement. Parfois, il s'agit de l'intégrer stratégiquement dans la conception.

Vous l'avez. Et c'est là que la vraie créativité entre en jeu. Vous savez, un designer expérimenté peut utiliser cette ligne de séparation à son avantage, la transformer en un élément de conception au lieu d'un défaut.

Ooh, c'est intéressant. Transformer une limitation en opportunité. Avez-vous des exemples de produits où ils ont fait cela ?

Oh, ouais, des tonnes. Pensez, par exemple, à ces poignées ergonomiques que vous voyez sur les outils ou les appareils de cuisine. Souvent, cette ligne de séparation est cachée car une rainure subtile ou un changement de texture ajoute à l'adhérence, vous savez, et lui donne également une belle apparence.

C'est tellement intelligent. C'est comme une de ces illusions d'optique. Vous voyez une chose, mais c’est en réalité tout autre chose.

Ouais, exactement. Il s'agit d'utiliser ces astuces visuelles, ces techniques de conception intelligentes pour intégrer cette ligne de séparation.

Il semble donc que concevoir pour le moulage par injection revient presque à résoudre un puzzle. Vous avez la forme, le matériau, son fonctionnement et, bien sûr, la ligne de séparation à prendre en compte.

C'est un casse-tête dont je ne me lasse jamais. Vous savez, c'est un défi, c'est créatif et c'est super gratifiant quand vous voyez le produit final.

Vous avez mentionné plus tôt que vous en aviez eu, aha. Des moments de votre carrière, surtout avec ces lignes de séparation.

Oh ouais.

Pouvez-vous en partager un avec nous ?

Oh, j'ai eu ma juste part. Je me souviens de ce projet au début de ma carrière, nous travaillions sur ces tout petits engrenages, vous savez, pour un petit moteur, super complexe, et nous ne parvenions tout simplement pas à les amener à la bonne taille. La précision n’était tout simplement pas là. Ils ne s’emboîtaient pas correctement. Et nous étions perplexes.

Vous aviez donc le design, vous aviez le moule, mais quelque chose ne cliquait pas.

Exactement. J'ai passé des heures, je veux dire, des heures à regarder les designs, à vérifier le moule, à peaufiner, tout. Rien n'a fonctionné. Et puis un jour, je regardais à la loupe ces engrenages rebutés, et ça m’a frappé.

Qu'as-tu vu ?

La ligne de séparation. Cela provoquait l’accumulation d’un tout petit peu de matière supplémentaire. Vous savez, nous appellerons Flash.

Ouais.

Le long des bords des dents de l'engrenage, nous parlons d'une fraction de millimètre, mais c'était suffisant pour tout faire tomber.

Ouah. Donc cette toute petite imperfection dans la ligne de séparation, c'était comme un effet domino à travers tout le système.

Exactement. Ce fut une énorme leçon. Par exemple, faites attention à ces détails. Nous avons fini par repenser le moule pour réparer cette ligne de joint, et boum, le problème a été résolu. Mais cela m’a appris à ne jamais sous-estimer cette petite réplique.

Quelle histoire. Cela montre vraiment à quel point même le plus petit défaut peut avoir un impact énorme.

À coup sûr. Le souci du détail, c'est la clé dans ce domaine.

Et vous avez également mentionné le fait de compter sur ces systèmes de surveillance, par exemple, pour garder un œil sur vos moules. Que font-ils exactement ?

C'est comme si une bande de petits inspecteurs travaillaient sans arrêt. Ils disposent de tous ces capteurs qui suivent tout ce qui se passe à l’intérieur du moule, comme la température, la pression et même la position des moitiés du moule.

Vous donnez donc au moule un bilan de santé complet en temps réel.

C'est ça. Et en examinant ces données, nous pouvons détecter les problèmes avant même qu’ils n’apparaissent sur les pièces. Par exemple, disons que nous voyons la pression augmenter pendant le cycle. Cela pourrait vouloir dire que le moule ne se ferme pas. Droite. Ce qui pourrait entraîner un flash ou d'autres problèmes de ligne de séparation.

Comme un système d’alerte précoce pour vos moules.

Exactement. Cela nous donne le temps d'ajuster le processus, de planifier une maintenance ou même de peaufiner le moule lui-même pour que tout fonctionne sans problème et que les lignes de séparation soient belles et propres.

C'est incroyable. Il semble que ces systèmes de surveillance éliminent toutes les incertitudes.

Ils sont. Et à mesure que la technologie s’améliore, ces systèmes deviennent plus intelligents, nous donnant encore plus d’informations sur le processus. C'est une période vraiment excitante pour être dans ce domaine, laissez-moi vous le dire.

Je parie qu'il semble que le moulage par injection soit de plus en plus axé sur les données, comme les capteurs et les algorithmes, vous aidant à optimiser chaque étape.

Absolument. L'analyse des données, la modélisation prédictive, tout cela joue un rôle plus important. Nous pouvons utiliser ces données non seulement pour prévenir les problèmes, mais aussi pour rendre les choses plus efficaces, moins de gaspillage, vous savez, et de meilleurs produits partout.

Et en parlant d’améliorer les choses, je veux revenir sur cet aspect de collaboration. La source a vraiment souligné à quel point il est important que les concepteurs et les moulistes travaillent ensemble.

Oh, ouais, c'est crucial.

Pourquoi ce partenariat est-il si vital ?

Il s'agit de relier cette vision du design avec, vous savez, la réalité de la fabrication réelle de la chose. Vous pourriez avoir le meilleur design au monde, mais si vous ne parvenez pas à le réaliser, ce n'est qu'une jolie image.

Ce n'est donc pas seulement une question de look. Il s’agit de créer quelque chose qui puisse être produit de manière efficace et abordable.

Exactement. Et c'est là que les moulistes entrent en jeu. Ce sont eux qui comprennent le processus de fond en comble, les limites des matériaux, les meilleures façons d'obtenir ces formes complexes.

Il s’agit donc d’un véritable partenariat, chacun apportant ses propres connaissances.

Absolument, ouais. Et c'est dans ces allers-retours que la magie opère. Les concepteurs proposent des fonctionnalités intéressantes, peut-être des détails sophistiqués, et les fabricants de moules trouvent comment y parvenir, vous savez, dans les limites du processus.

Comme une danse créative entre forme et fonction.

J'aime ça. C'est une bonne façon de le dire. Et lorsque vous réussissez cette danse, vous vous retrouvez avec un produit qui est beau et qui fonctionne, ce qui est le cas. Je veux dire, c'est tout le problème.

Pour le moment, je veux changer un peu de sujet, parler de quelque chose auquel je pense que beaucoup d’auditeurs peuvent s’identifier. Défauts de surface. Nous voulons tous cette finition lisse et parfaite, mais parfois, vous obtenez ces petites imperfections.

Ouais, ça peut être délicat. Ils affectent l’apparence du produit, parfois même son fonctionnement.

Notre source a mentionné que les lignes de séparation peuvent en fait causer des problèmes liés à la planéité d'une surface. Pouvez-vous nous détailler cela ?

Bien sûr. Pensez à fermer un livre et il y a une petite miette coincée dans le dos, ça crée une bosse. Droite. Eh bien, si cette ligne de séparation n'est pas parfaitement alignée ou si vous avez du matériel ou du flash supplémentaire, c'est la même chose. Vous obtenez une surface inégale sur la pièce.

Ah, c'est logique. Il s’agit donc de s’assurer que ces moitiés de moule s’emboîtent parfaitement.

Vous l'avez. C'est pourquoi l'alignement et la maintenance des moules sont si importants. Un bon moule, il se fermera parfaitement, minimisant ces imperfections.

Et qu’en est-il de ces traitements de surface spéciaux dont nous avons parlé précédemment ?

Oh, c'est vrai. Considérez-les comme une couche protectrice. Vous savez, sur une surface délicate, ils lissent les petites imperfections et vous obtenez une belle finition uniforme. Nous utilisons toutes sortes de techniques. Polissage, texturation, voire revêtements spéciaux sur la surface du moule.

Comme une journée au spa pour le plastique, hein ?

J'aime ça. Mais oui, ils font une énorme différence dans l’apparence et la sensation du produit au final.

D'accord, il est temps de changer de vitesse à nouveau. Parlons de l'avenir du moulage par injection. Notre source a mentionné de nouvelles technologies intéressantes comme la numérisation 3D et un logiciel de CAO avancé. Quel impact ont-ils sur les lignes de séparation ?

Ces technologies changent vraiment la donne. Avec la numérisation 3D, nous pouvons créer ces modèles numériques super détaillés de nos moules, je veux dire, jusqu'au niveau microscopique. Cela signifie que nous pouvons analyser la ligne de joint avec un niveau de précision qui n’avait jamais été possible auparavant.

C'est comme si vous aviez une vision aux rayons X pour vos moules.

Exactement. Nous pouvons repérer les problèmes potentiels, trouver le meilleur emplacement pour cette ligne de joint et même simuler la façon dont le plastique s'écoulera, voir comment cette ligne de joint aura un impact sur le produit final. Des trucs super puissants.

Incroyable. Vous créez donc une copie virtuelle du moule, le testez et l'affinez avant même de créer le modèle réel.

C'est exact. Économisez beaucoup de temps et d’argent et évitez bien des maux de tête plus tard.

C'est comme avoir une boule de cristal vous montrant comment le plastique va se comporter et où vous pourriez avoir des problèmes avec la ligne de joint.

Excellente analogie. C'est exactement ça. Et ce sont ces progrès qui repoussent les limites de ce que nous pouvons faire. Avec le moulage par injection, nous pouvons fabriquer des pièces encore plus complexes tout en conservant cette incroyable précision.

C'est incroyable. Mais avant d’aller plus loin, je veux revenir à l’élément humain. Nous avons beaucoup parlé de choses techniques, mais je suis curieux de savoir, vous savez, le savoir-faire, l'expérience. Quel rôle jouent-ils dans la maîtrise du moulage par injection ?

C'est un excellent point. La technologie est certes importante, mais ce sont les gens, leurs compétences et leur expérience qui en font véritablement une forme d'art.

J'aime ça.

Vous savez, aussi sophistiqués que soient nos logiciels et nos machines, ils ne peuvent pas remplacer l'intuition d'un mouliste, ni la résolution de problèmes d'un technicien qualifié.

C'est donc cette combinaison d'expertise humaine et de technologie qui rend ce domaine si intéressant.

Absolument. Les meilleurs résultats surviennent lorsque vous réunissez ces deux éléments. La précision de la technologie et la créativité, le talent artistique de personnes qui connaissent vraiment leur métier.

Comme un orchestre, chaque instrument joue son rôle pour créer l’ensemble de la pièce.

Belle analogie. Et c’est cette harmonie qui produit ces étonnants produits moulés par injection que nous voyons partout, autour de nous.

Et en parlant de ces produits, je veux dire, la variété de choses réalisées avec le moulage par injection est incroyable.

C'est. Je veux dire, réfléchis-y. De minuscules pièces dans nos téléphones, d’énormes pare-chocs sur les voitures, on en trouve partout.

C'est comme l'épine dorsale invisible de la façon dont nous fabriquons les choses aujourd'hui.

Exactement. Et cela montre à quel point ce processus est polyvalent et efficace. Toutes sortes de formes, tailles, textures, matériaux, etc.

Il est étonnant qu'un seul processus puisse fabriquer quelque chose d'aussi délicat qu'une lentille de contact et d'aussi résistant qu'une pièce de voiture.

Droite. Cela montre vraiment la puissance et la précision du moulage par injection.

Nous avons donc abordé beaucoup de choses dans cette étude approfondie. Les détails techniques des lignes de séparation, la collaboration qui stimule l'innovation.

Cela a été tout un voyage, vous savez, d'explorer le monde du moulage par injection à travers ce détail auquel la plupart des gens ne pensent même pas.

Absolument. Mais avant de conclure, je souhaite offrir à nos auditeurs quelques réflexions finales, quelques points clés à retenir.

Excellente idée. Réduisons tout cela en quelque chose de pratique et perspicace pour nos auditeurs.

Donc, si nous devions tout résumer, quelle est la seule chose dont vous voulez vraiment que nos auditeurs se souviennent de tout ce monde du moulage par injection et, vous savez, de cette puissante ligne de démarcation ?

Hmm, c'est une question difficile. Je pense qu'en fin de compte, il s'agit de ne pas sous-estimer l'impact des petites choses qui semblent insignifiantes. Vous savez, cette ligne de séparation, c'est un exemple parfait. La plupart des gens ne le voient jamais, mais cela affecte toute la conception, tout le processus de fabrication.

Ouais. C'est comme si ces éléments cachés, ces choses auxquelles on ne pense pas, ont souvent le plus grand impact. Et je pense que cela s’applique bien au-delà du simple moulage par injection, n’est-ce pas ?

Absolument. C'est vrai pour tout. La fondation d'un bâtiment, le code derrière un site Web. Ce sont ces choses invisibles qui sont si souvent les plus cruciales.

Nous avons parlé de la façon dont cette ligne de joint affecte tout, comme la taille, la forme d'une pièce, la façon dont elle s'adapte aux autres pièces et les défis liés, vous savez, à ces défauts de surface et au maintien de ces moules en parfait état.

Ouais. Nous avons même évoqué la façon dont la technologie change les choses. Numérisation 3D, logiciel de CAO avancé. Cela change vraiment notre façon de penser les lignes de séparation.

Cela a été une plongée assez profonde, mais je pense que pour moi, la chose la plus intéressante est la collaboration, vous savez ?

Oh, c'est définitivement un effort d'équipe. Concepteurs, moulistes, ingénieurs, techniciens, chacun a un rôle à jouer.

Et c’est ce travail d’équipe, cette passion de faire mieux les choses qui fait vraiment avancer l’ensemble du secteur.

C'est inspirant de voir ces équipes se rassembler, résoudre ces problèmes complexes, créer ces petits détails que la plupart des gens ne verront même pas et qui font que ces produits fonctionnent.

Bien dit. D'accord, avant de partir, je veux lancer un petit défi à nos auditeurs. La prochaine fois que vous utiliserez quelque chose en plastique, cela pourrait être n'importe quoi. Votre coque de téléphone, votre cafetière, peu importe. Regardez-le vraiment.

Ouais. Essayez de trouver cette ligne de séparation. Pensez à la raison pour laquelle ils l'ont mis là. Vous savez, les décisions qui ont été prises, tout le travail qui a permis de créer ce qui pourrait sembler un objet simple.

C'est une façon amusante, je ne sais pas, de se connecter avec les choses qui nous entourent. Appréciez la créativité, le savoir-faire nécessaire à la fabrication même des objets du quotidien.

C'est comme un petit secret pour ceux qui connaissent le moulage par injection.

J'adore ça. Alors à nos auditeurs, continuez à explorer, continuez à apprendre et gardez ces lignes de séparation à l’esprit.

Peut-être que cette plongée en profondeur vous incitera à voir les choses un peu différemment. Appréciez ces détails cachés et, qui sait, créez peut-être vous-même quelque chose d’étonnant.

Et sur cette note, nous terminerons cette plongée profonde dans le monde du moulage par injection et la puissante ligne de joint. Merci de nous rejoindre.

En attendant la prochaine fois, gardez votre cerveau en activité, continuez à être créatif et continuez à plonger profondément dans le monde qui vous entoure.