¿Alguna vez llegaste a ese punto en un diseño donde necesitas hacer algo realmente, no solo un prototipo, sino algo real?

Sí.

Bueno, si el moldeo por inyección es el plan, entonces el espesor de la pared está a punto de convertirse en su mejor amigo y su mayor dolor de cabeza.

Bien.

Así que nos adentraremos en este artículo titulado "¿Cuál es el espesor máximo de pared permitido para el moldeo por inyección?" para ayudarnos a tomar todas esas decisiones que marcan la diferencia entre un buen diseño y uno que realmente se pueda fabricar. Sí.

Es interesante porque mucha gente se obsesiona con ese máximo. Es como si fuera un tope difícil.

Bien.

Pero en realidad no se trata de un límite estricto. Se trata más bien de comprender cómo encajan todas las piezas. Ya sabes, como las propiedades de los materiales y las decisiones de diseño. ¿Cómo funcionan todas juntas?

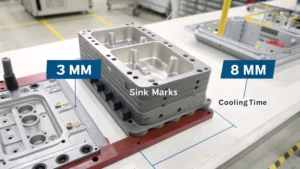

Bien. El artículo comienza con la pauta típica: de 3 a 4 milímetros para la mayoría de los termoplásticos.

Sí.

Pero parece que vamos mucho más allá de lo básico, ¿verdad?

Sí.

¿Cuáles son algunas de las cosas que podrían hacer que esa regla se vaya por la ventana?

Quiero decir que la selección de materiales es un tema muy importante.

Bueno.

Tomemos entonces las poliolefinas.

Bueno.

Se caracterizan por su bajo peso molecular y sus débiles fuerzas intermoleculares. Esto se traduce en una menor viscosidad.

Bueno.

Fluyen muy bien. Pueden llenar todos los rincones de las intrincadas cavidades del molde. Se pueden usar paredes más gruesas, ya que no resisten tanto el proceso de inyección como otros materiales.

Así que no se trata solo de que el material sea como la mantequilla, como he oído. Se trata de la ciencia subyacente que explica por qué algunos materiales cooperan más que otros.

Exactamente.

Eso es muy útil. Pero ¿qué pasa cuando te encuentras con un material un poco más resistente? ¿Y qué pasa con el otro extremo del espectro?

Bueno, los plásticos de ingeniería son conocidos por eso.

Bueno.

Suelen tener estructuras moleculares más complejas y enlaces más fuertes entre las moléculas. Esto implica una mayor viscosidad. Intentar empujarlas a través de una sección muy gruesa es como intentar exprimir miel con una pajita.

Oh sí.

Va a ser un proceso lento y es posible que no llenes el molde por completo.

Ah, vale. Ahí es donde entran en juego las recomendaciones de paredes más delgadas para plásticos de ingeniería.

Bien.

No es solo una regla arbitraria. Se trata de evitar defectos.

Exactamente. Y hablamos de la facilidad con la que el material fluye, pero también de lo rápido que se enfría una vez en el molde. Eso también juega un papel fundamental.

Hablamos de propiedades térmicas. ¿Significa esto que no puedo simplemente subir la temperatura para que fluya mejor?

Bueno, se podría, pero hay que tener cuidado, sobre todo con materiales con altas temperaturas de deflexión térmica. Algunos de esos plásticos de ingeniería de alta resistencia.

Bueno.

Las secciones más gruesas se enfrían mucho más lentamente. Y ese enfriamiento desigual puede provocar deformaciones o tensiones internas.

Sí. A veces, las paredes más delgadas son más resistentes. Aunque parezca contradictorio.

Puede ser. Sí. Sobre todo si trabajas con un material que se va a deformar. Se trata de encontrar el equilibrio entre la resistencia necesaria y lo que el proceso de moldeo por inyección puede soportar.

Esto ya me está haciendo repensar algunos de mis diseños.

Sí.

Ya no se trata solo de la apariencia. Se trata de asegurarse de que realmente se pueda fabricar. Pero antes de profundizar en el tema, el artículo también menciona que el diseño de la pieza en sí mismo puede influir significativamente en las decisiones sobre el grosor de la pared.

Sí.

¿A qué debo prestar atención? ¿Cuáles son las señales de alerta?

Bueno, el espesor de pared uniforme parece bastante sencillo.

Seguro.

Pero cuando se trata de piezas más grandes o formas más complejas, esa uniformidad puede jugar en tu contra.

¿En realidad?

Sí. Piénsalo. Si intentas llenar un área grande con un grosor uniforme, aumentas la resistencia al flujo. Es como intentar inflar un globo gigante de una sola vez. Se requiere mucha presión y podrías terminar con puntos débiles.

Bien. ¿Y cómo se evita eso? ¿Conoces esa situación de reventar un globo?

Ahí es donde entran en juego las costillas y los refuerzos.

Bueno.

Actúan como refuerzos, permitiendo tener secciones más gruesas en zonas estratégicas. Además, interrumpen el flujo de aire, lo que permite una refrigeración más uniforme.

De esta manera, estás engañando al material para que fluya más fácilmente.

Exactamente.

Dándole estos trozos más gruesos y colocados estratégicamente.

Sí. Y no se trata solo de características externas. Las características internas, como protuberancias o insertos, también pueden crear cuellos de botella para el plástico fundido.

Ah, sí. Ya veo que eso podría interferir con el ritmo.

Bien.

¿Entonces sólo hay que hacer que las paredes sean súper delgadas alrededor de esas áreas?

Adelgazar las paredes cerca de esas características es definitivamente una estrategia común.

Bueno.

Permite que el material fluya alrededor de esos obstáculos y reduce el riesgo de huecos o hundimientos. Pero también hay otros trucos de diseño que puedes usar.

¿Ah, cómo qué? Esto se está poniendo interesante.

Sí.

Pero antes de revelar todos los secretos, hagamos una breve pausa.

Bueno.

Regresaremos enseguida para sumergirnos en esos trucos de diseño y descubrir cuándo está bien romper esas reglas de espesor de pared.

Suena bien. Una técnica inteligente es usar las funciones de ventilación.

¿Respiraderos como pequeños agujeros de aire en el molde?

Sí.

¿Eso no complicaría las cosas?

No, si están bien diseñados. Suelen ser diminutos y se colocan donde el aire quedaría atrapado.

Bueno.

Dejan escapar el aire mientras se inyecta el plástico para que no queden huecos y el material fluya suavemente.

Entonces, es como darle una salida al aire para que no se quede atascado y cause problemas.

Exactamente.

Eso es bastante inteligente. Pero hablando de romper las reglas, el artículo menciona que a veces se pueden doblar las guías de grosor de pared o incluso romperlas si se sabe lo que se hace.

Bien.

¿Es eso realmente cierto?

Claro que sí. ¿Recuerdas esos plásticos de alta resistencia de los que hablamos? Algunos de esos materiales, como el Peek a Boo o el PPS, pertenecen a una categoría completamente distinta.

Bueno.

Tienen temperaturas de deflexión térmica increíblemente altas y pueden soportar algunas condiciones severas.

Así que son como los superhéroes del plástico.

Exactamente. Sus estructuras moleculares están tan compactas que les confieren una resistencia y rigidez increíbles. Y por eso, a menudo se pueden usar paredes más gruesas que con otros materiales.

Eso es muy interesante, pero supongo que aún hay algunas salvedades. Claro. No puedes excederte con el grosor.

Correcto. Aún así, hay que tener cuidado con el proceso de enfriamiento. Las secciones más gruesas tardan más en enfriarse. Y si la diferencia de temperatura entre la superficie y el núcleo de la pieza es demasiado grande, aún se pueden producir deformaciones o tensiones internas.

Es cuestión de equilibrio. Claro, también buscas la fuerza. Pero hay que tener mucho cuidado con el enfriamiento.

Lo entendiste.

¿Existen entonces otros momentos en los que romper las reglas podría estar bien?

Por supuesto, a veces es la propia aplicación la que exige paredes más gruesas.

Bueno.

Piense en algo que deba soportar mucha presión externa, como una pica o un recipiente a presión. En esos casos, unas paredes más gruesas le brindan la resistencia adicional necesaria para soportar la carga.

Así que no se trata sólo del material, sino de lo que la pieza tiene que hacer en el mundo real.

Exactamente.

Tiene sentido. Pero incluso cuando se necesitan paredes más gruesas, supongo que hay trucos para minimizar los defectos.

Tienes razón. Y eso nos lleva a lo que el artículo llama el enfoque trifecta.

¿La trilogía? ¿Qué es eso?

Se trata de reconocer que la selección del material, el diseño de la pieza y las condiciones de procesamiento están todos conectados.

Bueno.

No puedes centrarte en uno e ignorar los demás. Es como un taburete de tres patas. Cada pata tiene que ser fuerte para sostenerlo todo.

Así que el enfoque trifecta se trata de ver el panorama completo. Pero, según tu experiencia, ¿con cuál de esas tres patas tienen más dificultades los diseñadores?

Ya sabes, yo diría que la parte del procesamiento a menudo se pasa por alto durante la fase de diseño.

¿En realidad?

Sí. Los diseñadores pueden elegir el material perfecto y crear un diseño hermoso.

Bien.

Pero si el proceso de moldeo por inyección no está configurado correctamente, pueden terminar con piezas que no funcionan.

Así que no basta con tener un buen diseño. Hay que pensar en cómo se hará.

Exactamente. Y el procesamiento es aún más crítico cuando se trata de paredes más gruesas.

Bueno.

Uno de los mayores desafíos es asegurarse de que esas secciones gruesas se llenen por completo.

Bien.

Si la presión de inyección es demasiado baja, pueden producirse inyecciones cortas. Esto ocurre cuando el material no llega completamente al molde.

Entonces tienes que aumentar la presión.

Entonces sí. Pero hay desventajas. Una mayor presión puede ejercer más presión sobre el molde y causar rebabas. Eso es el material sobrante que se escapa.

Así que hay que encontrar el equilibrio adecuado.

Exactamente. Presión suficiente para llenar la pieza, pero no tanta como para causar otros problemas.

Como Ricitos de Oro.

Correcto. Y no se trata solo de la presión. El tiempo de enfriamiento también es crucial, sobre todo para las secciones más gruesas. Si se enfría demasiado rápido, se deforma. Si se enfría demasiado lento, se bloquea la máquina.

Es como caminar sobre una cuerda floja.

Es.

Quieres que la pieza sea buena, pero también quieres que el proceso se desarrolle sin problemas.

Sí. Ahí es donde la experiencia y realmente conocer el proceso resultan útiles.

Todo este enfoque tripartito ha sido una verdadera revelación.

Sí.

Estoy empezando a darme cuenta de que el espesor de la pared implica mucho más de lo que pensaba.

Definitivamente no se trata sólo de seguir una regla simple.

Correcto. Se trata de comprender cómo funcionan en conjunto los materiales, el diseño y el procesamiento.

Lo entendiste.

Pero antes de terminar, ¿el artículo tiene algún ejemplo real de estas ideas en acción?

Sí. Menciona un caso práctico sobre una empresa que diseña una pieza para un dron de alto rendimiento.

Una parte del dron. Bueno, te escucho.

Necesitaban algo fuerte, ligero y con una geometría compleja.

Sí, eso suena complicado. ¿Dijiste que necesitaban algo fuerte, ligero y con una geometría compleja?

Sí. Primero intentaron usar un plástico de ingeniería estándar.

Bueno.

Con un grosor de pared uniforme. Parecía la opción obvia.

Bien.

Pero inmediatamente se encontraron con problemas.

Bueno ¿qué pasó?

La pieza se deformaba al enfriarse.

Oh, no.

Y no podían conseguir la fuerza que necesitaban sin hacerlo demasiado pesado.

Ah. Esto es como intentar encajar una clavija cuadrada en un agujero redondo.

Sí. Tuvieron que volver a empezar desde cero. Terminaron cambiando a un termoplástico ligero y de alta resistencia. P.D., así se llama.

Bueno.

Tiene una temperatura de deflexión térmica mucho más alta, por lo que podrían utilizar paredes más gruesas donde las necesitaran.

Bueno. Así que se encargaron de la parte material de la trilogía.

Bien.

¿Y el diseño? ¿Tuvieron que cambiarlo también?

Lo hicieron. Sí.

¿Qué hacen?

Rediseñaron la pieza.

Bueno.

Se agregaron algunas costillas y refuerzos para reforzar y ayudar con la refrigeración.

Bueno.

También utilizaron una técnica llamada moldeo de núcleo.

Moldura trasera del núcleo. No creo haber oído hablar de eso.

Básicamente crea secciones huecas dentro de la pieza, por lo que se reduce el peso sin perder resistencia.

Así fue como consiguieron la pieza ligera.

Sí. Y también reduce los tiempos de enfriamiento.

Y deformación.

Y deformación, exactamente.

Entonces eligieron el material adecuado, rediseñaron la pieza y luego también ajustaron las condiciones de procesamiento.

Lo entendiste.

¿Funcionó?

Sí, lo hizo. Es un gran ejemplo de cómo comprender el espesor de la pared puede ayudar a encontrar soluciones innovadoras.

Sí. Ese caso práctico lo resume todo. No es solo teoría. Se trata de resolver problemas reales.

Por supuesto. Y creo que la conclusión es que el grosor máximo de pared no es un número fijo. Es más bien un desafío de diseño.

Un desafío que puedes superar.

¿Verdad? Exactamente. Siempre y cuando comprendas las ventajas y desventajas y consideres todos los factores: los materiales, el diseño y el procesamiento.

La trifecta.

La trilogía, sí. Así que la próxima vez que trabajes en un proyecto de moldeo por inyección, pregúntate qué es posible si superas un poco esos límites. Ya sabes, piensa con originalidad.

Es un gran desafío y realmente se trata de ser creativo y encontrar soluciones.

Bien dicho.

Bueno, esta ha sido una inmersión profunda fantástica. Siento que he aprendido muchísimo sobre el espesor de las paredes.

Me alegro de oírlo.

Gracias por acompañarnos hoy.

Mi placer.

Nos vemos la próxima vez para otra inmersión profunda en el mundo del diseño y