Avez-vous déjà atteint ce point dans une conception où vous devez réellement réaliser quelque chose, pas seulement un prototype, mais, comme, la vraie affaire ?

Ouais.

Eh bien, si le moulage par injection est votre plan, alors l’épaisseur des parois est sur le point de devenir votre meilleur ami et votre plus gros casse-tête.

Droite.

Nous plongeons donc dans cet article intitulé Quelle est l’épaisseur de paroi maximale autorisée pour le moulage par injection ? Pour aider en quelque sorte à naviguer dans toutes ces décisions qui font la différence entre une bonne conception et une autre qui peut réellement être, vous savez, fabriquée ? Ouais.

C'est intéressant parce que beaucoup de gens s'accrochent à ce maximum. C'est un arrêt difficile.

Droite.

Mais il ne s’agit pas vraiment d’une limite stricte. Il s’agit davantage de comprendre comment toutes les pièces s’emboîtent. Vous savez, comme vos propriétés matérielles et vos choix de conception. Comment fonctionnent-ils tous ensemble ?

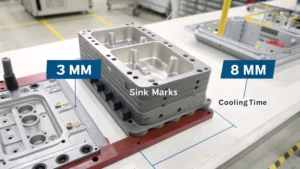

D'accord. L'article commence donc par cette directive typique, vous savez, de 3 à 4 millimètres pour la plupart des thermoplastiques.

Ouais.

Mais il semble que nous allions ici bien au-delà des bases. Droite?

Ouais.

Quelles sont certaines des choses qui pourraient simplement jeter cette règle par la fenêtre ?

Je veux dire, le choix des matériaux est important.

D'accord.

Prenons donc les polyoléfines.

D'accord.

Ils sont connus pour avoir un faible poids moléculaire et de faibles forces intermoléculaires. Fondamentalement, cela signifie une viscosité plus faible.

D'accord.

Ils coulent vraiment bien. Ils peuvent remplir tous les coins et recoins de ces cavités de moisissures complexes. Vous pouvez vous en sortir avec des murs plus épais car ils ne résistent pas autant à ce processus d’injection que certains autres matériaux.

Il ne s’agit donc pas seulement du fait que le matériau ressemble à du beurre, vous savez, ce que j’ai entendu dire. Il s'agit de la science sous-jacente qui explique pourquoi certains matériaux coopèrent plus que d'autres.

Exactement.

C'est vraiment utile. Mais qu’en est-il lorsque l’on se retrouve coincé avec un matériau un peu plus tenace ? Qu’en est-il de l’autre extrémité du spectre ?

Eh bien, les plastiques techniques sont connus pour cela.

D'accord.

Ils ont tendance à avoir des structures moléculaires plus complexes, des liens plus forts entre les molécules. Cela signifie donc une viscosité plus élevée. Et essayer de les pousser à travers une section très épaisse, c'est un peu comme essayer de faire passer du miel à travers une paille.

Oh ouais.

Cela va être lent et vous ne remplirez peut-être pas complètement le moule.

Ah, d'accord. C’est là qu’interviennent ces recommandations de parois plus fines pour les plastiques techniques.

Droite.

Ce n'est pas seulement une règle arbitraire. Il s'agit d'éviter les défauts.

Exactement. Et nous avons parlé de la facilité avec laquelle le matériau s'écoule, mais aussi de la rapidité avec laquelle il refroidit une fois dans le moule. Cela joue également un rôle énorme.

Nous parlons donc de propriétés thermiques. Maintenant, cela signifie-t-il que je ne peux pas simplement augmenter la température pour que les choses se passent mieux ?

Eh bien, vous pourriez le faire, mais vous devez être prudent, en particulier avec les matériaux qui ont des températures de déflexion thermique élevées. Certains de ces plastiques techniques à haute résistance.

D'accord.

Sections plus épaisses, elles refroidissent beaucoup plus lentement. Et ce refroidissement inégal peut entraîner des déformations ou des contraintes internes.

Ouais. Ainsi, parfois, des murs plus minces sont plus efficaces en termes de résistance. Même si cela semble contre-intuitif.

C’est possible. Ouais. Surtout si vous travaillez avec un matériau qui va se déformer. Il s'agit de trouver l'équilibre entre la résistance dont vous avez besoin et ce que le processus de moulage par injection peut réellement gérer.

Cela me fait déjà repenser certaines de mes créations.

Ouais.

Il ne s'agit plus seulement de son apparence. Il s’agit de s’assurer que cela peut réellement être réalisé. Mais avant d’entrer dans les détails, l’article mentionne également que la conception des pièces elle-même peut réellement affecter les décisions en matière d’épaisseur de paroi.

Ouais.

Quelles sont les choses auxquelles je devrais faire attention là-bas ? Quels sont les signaux d’alarme ?

Eh bien, une épaisseur de paroi uniforme semble assez simple.

Bien sûr.

Mais lorsque vous avez affaire à des pièces plus grandes ou à des formes plus complexes, cette uniformité peut en réalité jouer contre vous.

Vraiment?

Ouais. Pensez-y. Si vous essayez de remplir une grande surface avec une épaisseur constante, vous augmentez la résistance à l'écoulement. C’est comme essayer de gonfler un ballon géant d’un seul coup. Cela va prendre beaucoup de pression et vous pourriez vous retrouver avec des points faibles.

D'accord. Alors comment éviter cela ? Vous connaissez ce scénario d'éclatement de ballon ?

C'est là qu'interviennent les nervures et les goussets.

D'accord.

Ils agissent comme des renforts, permettant d'avoir des sections plus épaisses dans les zones stratégiques. Ils brisent également le chemin d’écoulement, de sorte que les choses refroidissent plus uniformément.

Vous incitez donc en quelque sorte le matériau à s'écouler plus facilement.

Exactement.

En lui donnant ces morceaux plus épais et stratégiquement placés.

Ouais. Et il ne s'agit pas seulement de fonctionnalités externes. Les caractéristiques internes telles que les bossages ou les inserts peuvent également créer des goulots d'étranglement pour le plastique fondu.

Oh ouais. Je peux voir à quel point cela perturberait le flux.

Droite.

Devez-vous alors simplement rendre les murs très fins autour de ces zones ?

L’amincissement des murs à proximité de ces éléments est certainement une stratégie courante.

D'accord.

Il permet au matériau de s'écouler autour de ces obstacles et réduit le risque de vides ou de traces d'enfoncement. Mais il existe d’autres astuces de conception que vous pouvez également utiliser.

Oh, comme quoi ? Cela devient intéressant.

Ouais.

Mais avant de dévoiler tous les secrets, faisons une petite pause ici.

D'accord.

Nous reviendrons tout de suite pour nous plonger dans ces astuces de conception et déterminer quand il est réellement acceptable d'enfreindre ces règles d'épaisseur de paroi.

Ça a l'air bien. Une technique intelligente consiste à utiliser des fonctionnalités de ventilation.

Des évents comme de petits trous d’air dans le moule ?

Ouais.

Est-ce que cela ne gâcherait pas les choses ?

Pas s’ils sont bien conçus. Ils sont généralement minuscules et placés là où l’air pourrait rester emprisonné.

D'accord.

Ils laissent l'air s'échapper pendant que vous injectez le plastique afin qu'il n'y ait pas de vides et que le matériau s'écoule facilement.

C'est comme si l'on donnait à l'air une issue pour qu'il ne reste pas coincé et ne cause pas de problèmes.

Exactement.

C'est plutôt intelligent. Mais en parlant d'enfreindre les règles, l'article mentionne que parfois vous pouvez contourner ces directives d'épaisseur de paroi ou même les enfreindre si vous savez ce que vous faites.

Droite.

Est-ce vraiment vrai ?

Oh, absolument. Vous vous souvenez de ces plastiques à haute résistance dont nous avons parlé ? Certains de ces matériaux, comme Peek ou pps, appartiennent à une toute autre catégorie.

D'accord.

Ils ont des températures de déviation thermique extrêmement élevées et peuvent gérer des conditions graves.

Ils sont donc comme les super-héros du plastique.

Exactement. Leurs structures moléculaires sont très serrées, ce qui leur confère une force et une rigidité incroyables. Et pour cette raison, vous pouvez souvent vous en sortir avec des murs plus épais qu’avec d’autres matériaux.

C'est vraiment intéressant, mais j'imagine qu'il y a encore quelques mises en garde. Droite. Vous ne pouvez pas vous déchaîner avec l’épaisseur.

Droite. Vous devez toujours faire attention au processus de refroidissement. Les sections plus épaisses mettent plus de temps à refroidir. Et si la différence de température entre la surface et le cœur de la pièce devient trop importante, vous pouvez toujours subir des déformations ou des contraintes internes.

C'est un exercice d'équilibre. Alors oui, tu veux de la force. Mais il faut faire très attention à la façon dont il refroidit.

Vous l'avez.

Alors, y a-t-il d’autres moments où enfreindre les règles pourrait être acceptable ?

Bien sûr, c'est parfois l'application elle-même qui exige des murs plus épais.

D'accord.

Pensez à quelque chose qui doit résister à beaucoup de pression extérieure, comme un raccord à brochet ou un récipient sous pression. Dans ces cas-là, des parois plus épaisses vous donnent cette force supplémentaire pour supporter la charge.

Il ne s’agit donc pas seulement du matériau, mais aussi de ce que la pièce doit faire dans le monde réel.

Exactement.

C’est logique. Mais même lorsque vous avez besoin de murs plus épais, j'imagine qu'il existe encore quelques astuces pour minimiser les défauts.

Tu as raison. Et cela nous amène à ce que l’article appelle l’approche triomphale.

Le tiercé gagnant ? Qu'est ce que c'est?

Il s'agit de reconnaître que la sélection des matériaux, la conception des pièces et les conditions de traitement sont tous liés.

D'accord.

Vous ne pouvez pas vous concentrer sur l’un et ignorer les autres. C'est comme un tabouret à trois pieds. Chaque jambe doit être solide pour supporter le tout.

Donc, l’approche triomphale consiste à examiner la situation dans son ensemble. Mais dans votre expérience. Avec laquelle de ces trois jambes les designers ont-ils le plus de mal ?

Vous savez, je dirais que la partie traitement est souvent négligée lors de la phase de conception.

Vraiment?

Ouais. Les designers peuvent choisir le matériau parfait et créer un beau design.

Droite.

Mais si le processus de moulage par injection n’est pas correctement configuré, ils peuvent toujours se retrouver avec des pièces qui ne fonctionnent pas.

Il ne suffit donc pas de concevoir correctement. Il faut réfléchir à la manière dont cela sera réalisé.

Exactement. Et le traitement est encore plus critique lorsqu’il s’agit de murs plus épais.

D'accord.

L’un des plus grands défis consiste à s’assurer que ces sections épaisses se remplissent complètement.

Droite.

Si la pression d’injection est trop faible, vous pouvez obtenir des tirs courts. C'est là que le matériau n'atteint pas complètement le moule.

Alors tu dois augmenter la pression.

Alors vous pourriez. Mais il y a des compromis à faire. Une pression plus élevée peut exercer davantage de contraintes sur le moule et provoquer des éclairs. C'est le matériau supplémentaire qui s'échappe.

Il faut donc trouver le bon équilibre.

Exactement. Assez de pression pour remplir la pièce, mais pas trop pour ne pas créer d'autres problèmes.

Comme Boucle d’or.

Droite. Et ce n'est pas seulement une question de pression. Le temps de refroidissement est également crucial, en particulier pour les sections les plus épaisses. Trop vite, vous vous déformez. Trop lent, et vous bloquez la machine.

C'est comme marcher sur une corde raide.

C'est.

Vous voulez que la pièce soit de bonne qualité, mais vous voulez également que le processus se déroule sans problème.

Ouais. C'est là que l'expérience et la connaissance réelle du processus s'avèrent utiles.

Toute cette approche trio a été une véritable révélation.

Ouais.

Je commence à réaliser qu'il y a beaucoup plus d'épaisseur de paroi que je ne le pensais.

Il ne s’agit certainement pas de suivre une règle simple.

Droite. Il s’agit de comprendre comment les matériaux, la conception et le traitement fonctionnent ensemble.

Vous l'avez.

Mais avant de conclure, l’article contient-il des exemples concrets de ces idées en action ?

C’est le cas. Il mentionne une étude de cas concernant une entreprise concevant une pièce pour un drone haute performance.

Une partie drone. D'accord, j'écoute.

Il leur fallait donc quelque chose de solide, de léger et doté d’une géométrie complexe.

Ouais, ça semble délicat. Il leur fallait donc quelque chose de solide, de léger, avec une géométrie complexe, vous avez dit ?

Ouais. Ils ont d’abord essayé d’utiliser un plastique technique standard.

D'accord.

Avec une épaisseur de paroi uniforme. Cela semblait être le choix évident.

Droite.

Mais ils se sont immédiatement heurtés à des problèmes.

Eh bien, que s'est-il passé ?

La pièce se déformait en refroidissant.

Oh non.

Et ils ne pouvaient pas obtenir la force dont ils avaient besoin sans la rendre trop lourde.

Ah. C’est comme essayer de placer une cheville carrée dans un trou rond.

Ouais. Ils ont dû retourner à la planche à dessin. Ils ont fini par passer à un thermoplastique léger et à haute résistance. Pps, ça s'appelle.

D'accord.

Il a une température de déflexion thermique beaucoup plus élevée, ce qui permet d'utiliser des murs plus épais là où ils en ont besoin.

D'accord. Ils se sont donc occupés de la partie matérielle du tiercé gagnant.

Droite.

Qu’en est-il du design ? Est-ce qu'ils ont dû changer ça aussi ?

Ils l’ont fait. Ouais.

Que font-ils ?

Ils ont redessiné la pièce.

D'accord.

Ajout de quelques nervures et goussets pour le renforcement et pour aider au refroidissement.

D'accord.

Ils ont également utilisé une technique appelée moulage coreback.

Moulure arrière centrale. Je ne pense pas en avoir entendu parler.

Il crée essentiellement des sections creuses à l’intérieur de la pièce, ce qui vous permet de réduire le poids sans perdre en résistance.

C'est ainsi qu'ils ont obtenu la partie légère.

Ouais. Et cela réduit également les temps de refroidissement.

Et la déformation.

Et la déformation, exactement.

Ils ont donc choisi le bon matériau, redessiné la pièce, puis modifié les conditions de traitement.

Vous l'avez.

Est-ce que ça a marché ?

C'est vrai, oui. C'est un excellent exemple de la façon dont la compréhension de l'épaisseur des murs peut réellement vous aider à trouver des solutions innovantes.

Ouais. Cette étude de cas permet vraiment de tout rassembler. Ce n'est pas seulement de la théorie. Il s’agit de résoudre de vrais problèmes.

Absolument. Et je pense que ce qu’il faut retenir ici, c’est que l’épaisseur maximale de paroi n’est pas vraiment une question de nombre fixe. Il s'agit plutôt d'un défi de conception.

Un défi que vous pouvez surmonter.

Droite? Exactement. Tant que vous comprenez les compromis et que vous tenez compte de tous les facteurs. Les matériaux, la conception et la fabrication.

Le tiercé gagnant.

Le tiercé gagnant, ouais. Alors la prochaine fois que vous travaillerez sur un projet de moulage par injection, demandez-vous ce qui est possible si vous repoussez un peu ces limites. Vous savez, sortez des sentiers battus.

C'est un grand défi, et il s'agit avant tout d'être créatif et de trouver des solutions.

Bien dit.

Eh bien, cela a été une plongée en profondeur fantastique. J'ai l'impression d'avoir beaucoup appris sur l'épaisseur des murs.

Je suis heureux de l'entendre.

Merci de vous joindre à nous aujourd'hui.

Avec plaisir.

Nous vous retrouverons la prochaine fois pour une autre plongée profonde dans le monde du design et