Erinnern Sie sich an das Gefühl, wenn ein Projekt einfach Klick macht und alles mühelos zusammenpasst?

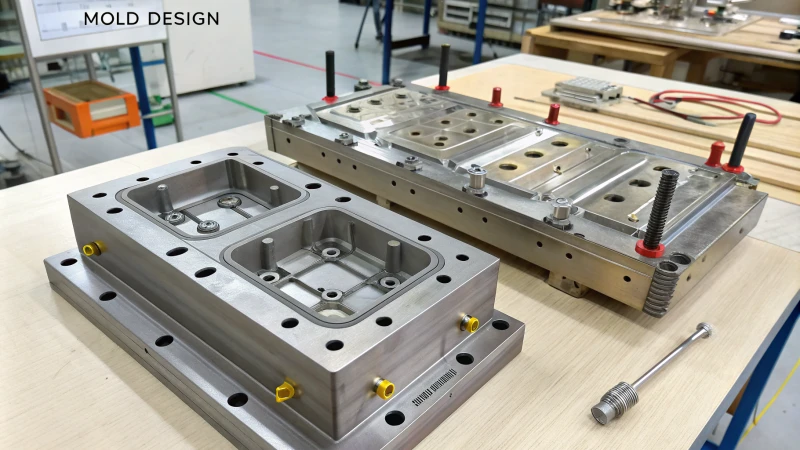

Effektives Formendesign hängt vom Verständnis der Materialeigenschaften, der Optimierung von Kühlkanälen und der Sicherstellung einer ordnungsgemäßen Entlüftung ab, um die Produktionseffizienz und Produktqualität zu verbessern, was für die Großserienfertigung in Branchen wie der Unterhaltungselektronik von entscheidender Bedeutung ist.

Während diese ersten Tipps einen Einblick in die effektive Gestaltung von Formen bieten, gibt es noch viel mehr zu entdecken. Ich erinnere mich an das erste Mal, als ich ein komplexes Formdesign auf den Punkt brachte – es fühlte sich an, als würde man ein herausforderndes Rätsel lösen. Wenn Sie bei jedem neuen Projekt tiefer in fortgeschrittene Strategien und weniger bekannte Erkenntnisse eintauchen, können Sie Ihren Ansatz verfeinern und noch größere Erfolge bei Ihren Entwürfen erzielen. Lassen Sie uns gemeinsam diese verborgenen Schätze entdecken.

Das Verständnis der Materialeigenschaften ist für die Formenkonstruktion von entscheidender Bedeutung.WAHR

Materialeigenschaften beeinflussen die Haltbarkeit der Form und die Produktqualität.

Eine ordnungsgemäße Entlüftung ist für eine effektive Formgestaltung optional.FALSCH

Eine ordnungsgemäße Entlüftung verhindert Defekte, indem sie Luft entweichen lässt.

- 1. Wie beeinflussen Materialeigenschaften das Formendesign?

- 2. Wie steigern Kühlkanäle die Effizienz von Formen?

- 3. Warum ist eine ordnungsgemäße Entlüftung beim Formenbau so wichtig?

- 4. Wie verbessert CAD-Software die Präzision der Formenkonstruktion?

- 5. Was sind häufige Fehler bei der Formenkonstruktion und wie kann man sie vermeiden?

- 6. Wie wirkt sich ein effektives Formendesign auf die Produktionskosten aus?

- 7. Abschluss

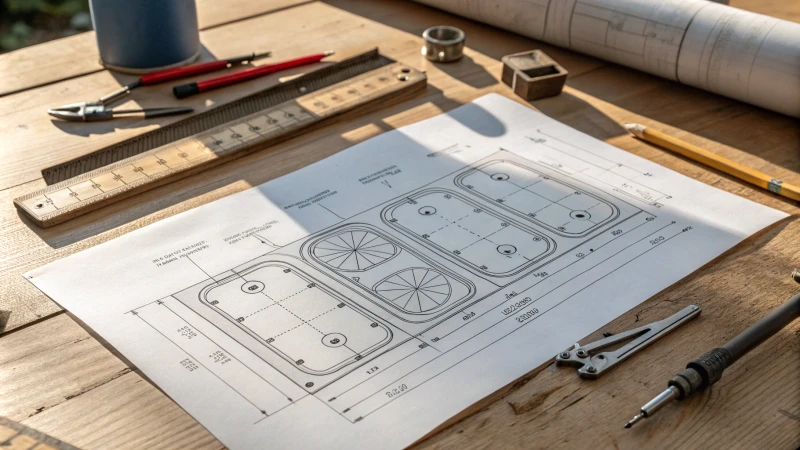

Wie beeinflussen Materialeigenschaften das Formendesign?

Jede Form erzählt eine Geschichte, und alles beginnt mit dem Verständnis des Materials, aus dem sie besteht.

Materialeigenschaften wie Wärmeleitfähigkeit, Schrumpfung und Viskosität sind bei der Formenkonstruktion von entscheidender Bedeutung, da sie sich auf Abkühlgeschwindigkeiten, Präzision und Oberflächenbeschaffenheit auswirken und so die Produktionseffizienz und Produktqualität verbessern.

Wichtige Materialeigenschaften im Formenbau

Als ich mich zum ersten Mal mit dem Formenbau befasste, war ich erstaunt darüber, wie sehr die Materialeigenschaften den gesamten Prozess bestimmen konnten. Die Wärmeleitfähigkeit ist eine dieser entscheidenden Eigenschaften. Ich erinnere mich an die Arbeit an einem Projekt, bei dem wir Materialien mit hoher Wärmeleitfähigkeit verwendeten, um die Produktion zu beschleunigen. Es war ein Wendepunkt, aber auch eine Herausforderung, es perfekt zu kontrollieren, um Fehler zu vermeiden.

Schrumpfen hält mich immer auf Trab. Es ist faszinierend und zugleich knifflig, da sich jedes Material beim Abkühlen anders verhält. Früher habe ich mich stark auf Softwaretools 1 verlassen , um die Schrumpfung genau vorherzusagen – und so vor einer möglichen Designkatastrophe bewahrt! Hier ist eine Kurzreferenztabelle, die ich oft verwende:

| Materialtyp | Typische Schrumpfung (%) |

|---|---|

| Polyethylen (PE) | 1.5 – 3.0 |

| Polypropylen (PP) | 1.0 – 2.5 |

| Acrylnitril-Butadien-Styrol (ABS) | 0.4 – 0.9 |

Dann gibt es noch die Viskosität – die Leichtigkeit oder den Widerstand, mit dem ein Material fließt. Ich habe gelernt, dass Materialien mit höherer Viskosität möglicherweise höhere Einspritzdrücke 2 , um komplexe Formen zu füllen, eine Lektion, die ich bei einem besonders komplizierten Design gelernt habe.

Auswirkungen auf den Kühlprozess

Die Abkühlphase ist entscheidend und kann über die Zykluszeit und die Teilequalität entscheiden. Aufgrund seiner hervorragenden Wärmeleitfähigkeit habe ich mich oft für Materialien wie Aluminium entschieden. Es steigert die Kühleffizienz bei vielen Projekten erheblich, ist jedoch nicht immer ideal für Hochdruckszenarien.

Überlegungen zur Oberflächenbeschaffenheit

Die Materialwahl kann die Oberflächenbeschaffenheit des Formteils erheblich beeinflussen. Meiner Erfahrung nach führen Polymere mit Additiven in der Regel zu glatteren Oberflächen, was weniger Nachbearbeitungsaufwand bedeutet – etwas, das ich immer schätze. Beispielsweise bieten PC/ABS-Mischungen oft einen ästhetischen Vorteil, der die Erwartungen der Kunden erfüllt.

Strategien zur Materialauswahl

Die Balance zwischen Kosten, Leistung und einfacher Verarbeitung gleicht einem Drahtseilakt. Ich führe gründliche Materialkompatibilitätsanalysen 3 , um sicherzustellen, dass meine Auswahl optimale Leistung und gleichzeitig Kosteneffizienz bietet.

Indem ich diese Eigenschaften genau verstand, war ich in der Lage, fundierte Entscheidungen zu treffen, die die Leistung der Formen steigern und qualitativ hochwertige Ergebnisse gewährleisten. Es geht darum, den perfekten Ort zu finden, an dem Kunst auf Wissenschaft trifft.

Eine hohe Wärmeleitfähigkeit verkürzt die Abkühlzeit der Form.WAHR

Materialien mit hoher Wärmeleitfähigkeit leiten die Wärme schnell ab und verkürzen so die Abkühlzeit.

Alle Polymere haben die gleiche Schrumpfrate.FALSCH

Verschiedene Polymere ziehen sich unterschiedlich zusammen; Die Schrumpfung variiert je nach Materialtyp.

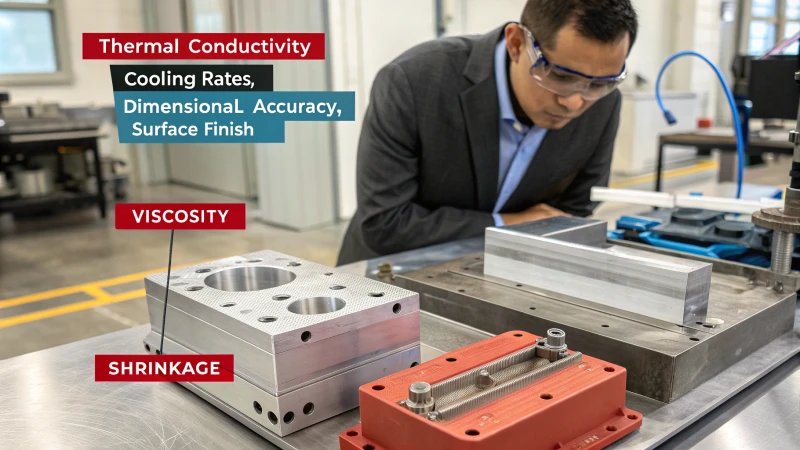

Wie steigern Kühlkanäle die Effizienz von Formen?

Haben Sie sich jemals gefragt, wie eine einfache Änderung des Formendesigns Ihre Produktionslinie beschleunigen könnte?

Kühlkanäle optimieren die Effizienz der Form, indem sie beim Spritzgießen konstante Temperaturen aufrechterhalten, Zykluszeiten verkürzen und die Produktqualität durch Minimierung von Fehlern verbessern.

Kühlkanäle verstehen

Ich erinnere mich an das erste Mal, als ich mich mit dem Formenbau beschäftigte und von dem komplizierten Netzwerk aus Kühlkanälen fasziniert war. Dabei handelt es sich nicht nur um zufällige Wege; Es handelt sich um sorgfältig gestaltete Wege für den Kühlmittelfluss, die die Wärme vom Formteil ableiten. Es ist, als würden Sie Ihrer Form eine effiziente Klimaanlage verleihen! Dadurch wird während des gesamten Prozesses eine konstante Temperatur 4 , was für die Wahrung der Integrität Ihres Designs von entscheidender Bedeutung ist.

Auswirkungen auf die Zykluszeit

In einem meiner frühen Projekte habe ich herausgefunden, wie durch strategische Kühlung die Zykluszeit um wertvolle Minuten verkürzt werden kann. Stellen Sie sich vor, die Produktionszeit nicht nur um Sekunden, sondern um Minuten zu verkürzen! Eine schnellere Abkühlung führt zu kürzeren Zyklen, was bedeutet, dass Sie mehr Produkte herausbringen können, ohne Kompromisse bei der Qualität einzugehen. Wenn die Form gleichmäßig abkühlt, werden Probleme wie Verwerfungen oder andere Defekte verhindert, sodass jederzeit hochwertige Ergebnisse gewährleistet sind.

| Vorteile | Beschreibung |

|---|---|

| Reduzierte Zykluszeit | Verkürzt Produktionszyklen für höheren Durchsatz |

| Verbesserte Qualität | Minimiert Mängel wie Verzug oder Einfallstellen |

Verbesserung der Produktqualität

Es ist erstaunlich, wie sich Kühlkanäle direkt auf die Qualität des Endprodukts auswirken. Ich stand einmal vor einer Herausforderung, bei der unzureichende Kühlung zu deutlichen Einfallstellen an unseren Teilen führte. Nachdem wir das Kanaldesign optimiert hatten, erreichten wir eine Einheitlichkeit, was zu einer besseren Produktintegrität 5 . Es sind diese Momente der Problemlösung, die mich die Kunst des Formenbaus noch mehr wertschätzen lassen.

Designüberlegungen

Das Entwerfen von Kühlkanälen ist wie das Lösen eines komplexen Puzzles, bei dem jedes Teil perfekt passen muss. Sie müssen Faktoren wie Kanaldurchmesser, Abstand und Kühlmitteldurchfluss berücksichtigen. Das habe ich auf die harte Tour bei einem besonders herausfordernden Projekt gelernt, bei dem die Ausbalancierung dieser Elemente für die Aufrechterhaltung der Effizienz von entscheidender Bedeutung war.

| Faktor | Bedeutung |

|---|---|

| Durchmesser | Beeinflusst den Kühlmittelfluss und die Wärmeabfuhr |

| Abstand | Gewährleistet eine gleichmäßige Kühlung über die gesamte Formoberfläche |

| Kühlmitteldurchfluss | Bestimmt Geschwindigkeit und Effizienz der Wärmeabfuhr |

Die Beherrschung dieser Aspekte versetzt Designer wie mich in die Lage, die Leistung von Formen effektiv zu optimieren. Für diejenigen, die tiefer eintauchen möchten, ist die Erkundung von Ressourcen zu Formenbautechniken 6 von großem Nutzen. Dieses Wissen versetzt uns in die Lage, fundierte Entscheidungen zu treffen, die sowohl unsere Designs als auch die Produktionseffizienz verbessern.

Kühlkanäle verkürzen die Werkzeugzykluszeit.WAHR

Effiziente Kühlkanäle ermöglichen eine schnellere Abkühlung und verkürzen so die Produktionszyklen.

Der Kanaldurchmesser hat keinen Einfluss auf den Kühlmittelfluss.FALSCH

Der Durchmesser der Kühlkanäle beeinflusst die Strömungs- und Wärmeabzugseffizienz.

Warum ist eine ordnungsgemäße Entlüftung beim Formenbau so wichtig?

Haben Sie sich jemals gefragt, warum manche Formen versagen, während andere jedes Mal perfekte Teile produzieren? Dabei kommt es oft auf ein kleines Detail an: die Entlüftung.

Eine ordnungsgemäße Entlüftung bei der Formkonstruktion stellt sicher, dass eingeschlossene Gase während des Formens entweichen, wodurch Defekte wie Brandflecken vermieden, hochwertige Teile gewährleistet und die Fertigungseffizienz gesteigert werden.

Die Rolle der Entlüftung beim Formenbau

In der Welt des Formenbaus habe ich gelernt, dass es die kleinen Dinge sind, die einen großen Unterschied machen. Kunststoffspritzgussprozesses entweichen können 7 . Stellen Sie sich Folgendes vor: Ohne sie bleibt die Luft im Inneren hängen, ähnlich wie wenn Sie versuchen, in Jeans zu quetschen, die einfach eine Nummer zu klein sind. Dies kann zu Mängeln führen.

| Ausgabe | Auswirkungen auf Teile |

|---|---|

| Lufteinschluss | Brandflecken, Hohlräume |

| Unvollständige Füllung | Geschwächte strukturelle Integrität |

Diese Mängel lassen Teile nicht nur schlecht aussehen; Sie können ein eigentlich robustes Stück in ein zerbrechliches Durcheinander verwandeln. Deshalb muss jede Entlüftung sorgfältig entworfen werden, um eine reibungslose Produktion zu gewährleisten.

Arten von Entlüftungstechniken

Ich habe im Laufe der Jahre verschiedene Entlüftungstechniken ausprobiert, und das Verständnis dieser Techniken kann genauso wichtig sein wie die Kenntnis Ihrer morgendlichen Kaffeebestellung. Hier sind die Grundlagen:

- Entlüftungsschlitze : Dies sind wie winzige Fluchtwege für Gase, perfekt für dünnwandige Teile.

- Entlüftungsstifte : Strategisch platzierte Stifte, ein Lebensretter für Formen mit tiefen Hohlräumen.

- Entlüftungseinsätze : Anpassbare Einsätze, ähnlich wie die Auswahl des Belags auf einer Pizza, zugeschnitten auf die spezifischen Teileanforderungen.

Die Wahl der richtigen Technik kann sich anfühlen, als würde man das richtige Werkzeug aus einem Werkzeugkasten auswählen; Alles hängt von Faktoren wie der Teilegeometrie und den Materialeigenschaften ab.

Berechnung der Entlüftungstiefe und -breite

Einer der schwierigsten Aspekte bei der Formkonstruktion besteht darin, die Tiefe und Breite der Entlüftung genau richtig einzustellen. Ich erinnere mich, dass ich lange Nächte damit verbracht habe, diese Berechnungen zu optimieren, weil eine falsche Größe zu schlechter Belüftung oder unerwünschten Blitzen führen kann. Hier ist eine Kurzanleitung:

- Entlüftungstiefe : Normalerweise weniger als 0,1 mm bei den meisten Kunststoffen, um Grate zu vermeiden.

- Breite der Entlüftungsöffnungen : Während breitere Entlüftungsöffnungen das Entweichen von Gas erleichtern, müssen sie sorgfältig ausbalanciert werden, um ein Entweichen von Gasen zu verhindern.

Glücklicherweise können Tools wie CAD -Software (Computer Aided Design 8 diese Berechnungen vereinfachen und so sowohl optimale Leistung als auch Teilequalität gewährleisten.

Beim Fokus auf eine ordnungsgemäße Entlüftung geht es nicht nur darum, Kästchen anzukreuzen; Es geht darum, qualitativ hochwertige Produkte sicherzustellen, die den Erwartungen der Kunden und den Industriestandards entsprechen. Wenn Sie mehr erfahren möchten, sollten Sie sich mit fortschrittlichen Formenbautechniken 9 , um innovative Lösungen zu finden, mit denen Sie anspruchsvolle Projekte direkt angehen können.

Entlüftungsschlitze werden in dünnwandigen Teilen eingesetzt.WAHR

Entlüftungsschlitze ermöglichen ein leichtes Entweichen von Gasen, ideal für dünne Wände.

Bei den meisten Kunststoffen sollte die Entlüftungstiefe 0,1 mm überschreiten.FALSCH

Die Entlüftungstiefe sollte weniger als 0,1 mm betragen, um Grate zu vermeiden.

Wie CAD- Software die Präzision der Formenkonstruktion?

Als ich zum ersten Mal in die Welt des Formenbaus stolperte, fühlte sich Präzision wie ein Fabelwesen an, das immer unerreichbar war. Doch dann kam die CAD- Software und alles änderte sich. Wie gelingt es, Chaos in Ordnung zu bringen?

CAD- Software verbessert die Präzision des Formentwurfs durch detaillierte Visualisierung, Simulation und Analyse und ermöglicht so eine frühzeitige Fehlererkennung, Fehlerreduzierung und eine optimale Formleistung in der Produktion.

Erweiterte Visualisierung und Simulation

In meinen frühen Tagen als Formenbauer hatte ich oft Schwierigkeiten, mir vorzustellen, wie verschiedene Komponenten zusammenpassen. Aber mit Visualisierungsfunktionen 10 CAD- Software ist es wie ein magisches Fenster in die Zukunft. Ich kann detaillierte 3D-Modelle erstellen und jeden Winkel und Winkel erkunden und präzise Anpassungen vornehmen, die sicherstellen, dass meine Designs nicht nur funktional, sondern auch optisch beeindruckend sind. Darüber hinaus sind die Simulationstools ein Game-Changer. Sie erlaubten mir, Stresstests und thermische Analysen durchzuführen – was mir später unzählige Kopfschmerzen ersparte.

| Besonderheit | Nutzen |

|---|---|

| 3D-Modellierung | Ermöglicht eine umfassende Visualisierung des Formendesigns |

| Simulationswerkzeuge | Ermöglicht Spannungs- und Wärmeanalysen zur Vorhersage der Leistung |

Integration mit FEA- Tools

Ich erinnere mich an das erste Mal, als ich die Finite-Elemente-Analyse ( FEA ) in meinen CAD- Workflow integrierte – es war, als würde ich eine Superkraft freischalten. FEA hilft mir, komplexe Phänomene wie Wärmeübertragung und Materialverformung zu entschlüsseln, lange bevor wir die Produktion erreichen. Das bedeutet, dass ich Materialien mit Bedacht auswählen und die strukturelle Integrität mit Zuversicht gewährleisten kann. Das Schöne an der FEA im CAD ist, dass sie endlose Experimente ermöglicht – die Änderung eines Entwurfs auf der Grundlage von Analyseergebnissen fühlt sich eher wie das Lösen eines Rätsels als nur wie Arbeit an.

Der Einsatz von FEA- Tools in einer CAD- Umgebung ermöglicht auch iterative Tests und Optimierungen. Designer können Entwürfe basierend auf Analyseergebnissen ändern und so sowohl die Präzision als auch die Funktionalität des Formenkonstruktionsprozesses verbessern.

Zusammenarbeit und Effizienz

Durch die Arbeit im Team habe ich gelernt, dass Kommunikation der Schlüssel zum Erfolg ist – und CAD -Software erfüllt dies mit cloudbasierten Plattformen für Aktualisierungen in Echtzeit. Dadurch bleiben alle auf dem gleichen Stand, was wichtig ist, wenn Sie mehrere Projekte jonglieren. Dann ist da noch die Automatisierungsfunktion – oh, wie sie mir Zeit spart! Früher haben Aufgaben wie Bemaßung und Entwurf Stunden gekostet, aber jetzt kann ich mich darauf konzentrieren, Entwürfe bis zur Perfektion zu verfeinern.

Entdecken Sie die Automatisierungsmöglichkeiten 11 in CAD -Software, um zu verstehen, wie sie zur Effizienz in den Arbeitsabläufen bei der Formenkonstruktion beitragen.

Dank dieser Funktionen CAD -Software nicht nur ein Werkzeug; Es ist, als hätte man einen Teamkollegen, dem kein Detail entgeht. Von der Visualisierung bis zur Zusammenarbeit ermöglicht es mir – und unzähligen anderen Designern – die Präzision zu erreichen, von der wir immer geträumt haben.

CAD-Software ermöglicht die 3D-Formvisualisierung.WAHR

Die 3D-Modellierungsfunktionen von CAD ermöglichen eine detaillierte Prüfung von Formenkonstruktionen.

FEA-Tools im CAD werden nur für Belastungstests verwendet.FALSCH

FEA-Tools analysieren Wärmeübertragung und Materialverformung, nicht nur Spannung.

Was sind häufige Fehler bei der Formenkonstruktion und wie kann man sie vermeiden?

Hatten Sie schon einmal ein Designproblem, das einfach nicht gelöst werden wollte?

Vermeiden Sie häufige Fehler bei der Formenkonstruktion wie schlechte Kühlsysteme, unzureichende Entlüftung und falsche Materialauswahl, indem Sie sorgfältige Tests, detaillierte Berechnungen und Expertenberatung in den Vordergrund stellen.

Ich erinnere mich an meine Anfänge im Formenbau, als ein kleines Versehen das Gefühl hatte, es könnte alles zum Scheitern bringen. Damals habe ich auf die harte Tour gelernt, wie wichtig es ist, bestimmte Fallstricke zu vermeiden, die zu kostspieligen Fehlern führen können.

Schlechtes Design des Kühlsystems

Vor ein paar Jahren habe ich herausgefunden, wie wichtig ein gut konzipiertes Kühlsystem ist. Stellen Sie sich vor, Sie verbringen Stunden damit, eine Form zu perfektionieren, nur um sie dann zu verziehen oder zu schrumpfen, weil die Abkühlung nicht gleichmäßig war. Es war frustrierend! Heutzutage stelle ich eine gleichmäßige Kühlung durch die Implementierung effizienter Kühlkanäle 12 und den Einsatz fortschrittlicher Simulationstools sicher.

| Kühldesign-Aspekt | Bedeutung |

|---|---|

| Gleichmäßigkeit | Verhindert Verziehen und Schrumpfen |

| Effizienz | Reduziert die Zykluszeit |

| Simulationswerkzeuge | Verbessert die Designgenauigkeit |

Unzureichende Entlüftung

Ich hatte einmal ein Projekt, bei dem eine unzureichende Belüftung zu Lufteinschlüssen führte, die zu kurzen Schüssen führten. Es ist ein klassischer Fehler. Jetzt achte ich darauf, ausreichende, auf die Geometrie und Materialeigenschaften des Teils zugeschnittene Belüftungsöffnungen einzubauen, um lästige Brandflecken zu vermeiden.

Falsche Materialauswahl

Die Wahl des richtigen Materials kann über Erfolg oder Misserfolg einer Form entscheiden. Zu Beginn meiner Karriere habe ich mich für ein Material entschieden, das sich unter Belastung schnell abnutzte. Lektion gelernt! Durch die Beratung mit Materialspezialisten 13 nun sichergestellt, dass das Material den spezifischen Anwendungsanforderungen entspricht.

Mangelnde Zusammenarbeit mit Ingenieuren

Die Zusammenarbeit mit Ingenieuren auszulassen, ist eine Falle, in die ich schon einmal getappt bin. Das Verpassen ihrer Erkenntnisse kann zu großen Rückschlägen führen. Heutzutage lege ich großen Wert auf regelmäßige Besprechungen und Feedbackgespräche mit Produktionsingenieuren, um potenzielle Probleme frühzeitig zu erkennen.

Wenn Sie wie ich sind und Ihr Handwerk weiter verfeinern möchten, stürzen Sie sich in Ressourcen wie Design-Checklisten 14 und Fallstudien aus der Branche. Sie waren auf meinem Weg zur Optimierung von Designs von unschätzbarem Wert.

Die Behebung dieser häufigen Fehler erfordert einen proaktiven Ansatz und kontinuierliches Lernen – Grundsätze, die mir geholfen haben, die Qualität und Effizienz meiner Formenkonstruktionen erheblich zu verbessern.

Durch die gleichmäßige Kühlung wird ein Verzug der Formteile verhindert.WAHR

Eine gleichmäßige Kühlung sorgt für eine gleichmäßige Temperaturverteilung und reduziert so Defekte.

Eine falsche Materialauswahl hat keinen Einfluss auf die Langlebigkeit der Form.FALSCH

Falsche Materialien können schnell verschleißen und zum Versagen der Form führen.

Wie wirkt sich ein effektives Formendesign auf die Produktionskosten aus?

Haben Sie sich jemals gefragt, wie Sie durch eine kleine Änderung des Formendesigns viel Geld bei der Produktion sparen können? Lassen Sie sich von mir durch die Magie dahinter führen.

Effektives Formendesign senkt die Produktionskosten, indem es Materialverschwendung minimiert, Zykluszeiten verkürzt und die Produktqualität verbessert, wodurch die Wettbewerbsfähigkeit erhalten bleibt.

Die Rolle der Materialeffizienz

Ich erinnere mich an ein Projekt, bei dem wir darauf abzielten, die Kosten zu senken, ohne Abstriche bei der Qualität zu machen. Der Schlüssel lag darin, das Formdesign so zu optimieren, dass genau die richtige Materialmenge verwendet wurde – nicht mehr und nicht weniger. Durch die Konzentration auf eine minimale Wandstärke 15 ist es uns gelungen, überschüssiges Material zu reduzieren. Es war, als würde man in einem Rezept die perfekte Balance finden, damit alles genau richtig schmeckt.

Reduzierung der Zykluszeit

Während eines anderen Projekts haben wir unseren Ansatz für die Wärmeübertragungs- und Auswurfprozesse der Form überarbeitet. Die Veränderung war unglaublich – unsere Produktionszyklen wurden schneller, fast so, als würde jemand bei einem Film den Schnellvorlaufknopf drücken. Mithilfe von Funktionen wie konformen Kühlkanälen 16 verbesserten wir die Wärmeableitung und sahen zu, wie unsere Leistung in die Höhe schoss.

| Designmerkmal | Auswirkungen auf die Produktion |

|---|---|

| Minimale Wandstärke | Reduziert den Materialverbrauch |

| Konforme Kühlkanäle | Verkürzt die Zykluszeit |

Verbesserung der Produktqualität

Einer meiner Lieblingsmomente im Design ist es, zu sehen, wie ein Produkt genau richtig herauskommt – einheitlich und makellos. Es ist wie das Gefühl, das man bekommt, wenn man endlich ein schwieriges Rezept auf den Punkt gebracht hat. Effektive Formkonstruktionen sorgen für einen gleichmäßigen Fluss und minimieren Fehler, was bedeutet, dass weniger Teile aussortiert werden. Techniken wie die Strömungssimulationsanalyse 17 helfen dabei, Probleme vorherzusagen, bevor sie zu echten Problemen werden.

Langfristige finanzielle Vorteile

Die Investition in ein erstklassiges Formendesign ist wie der Kauf hochwertiger Werkzeuge – sie zahlen sich mit der Zeit aus. Dank langlebiger Materialien und präziser Konstruktion halten unsere Formen länger und ersparen uns häufige Wartungsprobleme. Ich habe gelernt, immer die Gesamtbetriebskosten 18, weil sie für den langfristigen Erfolg von entscheidender Bedeutung sind.

Zusammenfassend lässt sich sagen, dass ich, wenn ich mich auf effektives Formendesign konzentriere, nicht nur an die unmittelbaren Prozessverbesserungen denke. Es geht darum, langfristig erhebliche Einsparungen zu erzielen und diesen Wettbewerbsvorteil auf dem Markt zu behalten.

Minimale Wandstärke reduziert Produktionskosten.WAHR

Der Einsatz von Strategien mit minimaler Wandstärke verringert den Materialabfall und senkt die Kosten.

Konforme Kühlkanäle erhöhen die Zykluszeit.FALSCH

Konforme Kühlkanäle verbessern die Wärmeableitung und verkürzen die Zykluszeit.

Abschluss

Effektives Formendesign hängt vom Verständnis der Materialeigenschaften, der Optimierung von Kühlkanälen und der Sicherstellung einer ordnungsgemäßen Entlüftung ab, um die Produktionseffizienz und Produktqualität in Herstellungsprozessen zu verbessern.

-

Klicken Sie hier, um zu erfahren, wie fortschrittliche Softwaretools die Materialschrumpfung genau vorhersagen und so bei der präzisen Formenkonstruktion helfen können. ↩

-

Entdecken Sie, wie sich die Viskosität auf die Formfüllung auswirkt und welche Strategien den Fluss bei komplexen Geometrien verbessern. ↩

-

Entdecken Sie Methoden zur Bewertung der Materialkompatibilität, um die Leistung und Kosteneffizienz beim Formenbau zu verbessern. ↩

-

Entdecken Sie, wie Kühlkanäle dazu beitragen, während des Formens konstante Temperaturen für optimale Effizienz aufrechtzuerhalten. ↩

-

Erfahren Sie, wie eine ordnungsgemäße Kühlung Fehler wie Verzug reduziert und die Produktqualität insgesamt verbessert. ↩

-

Entdecken Sie fortschrittliche Techniken zum Entwerfen effektiver Kühlkanäle in Formen. ↩

-

Dieser Link bietet einen Überblick darüber, warum die Entlüftung beim Kunststoffspritzguss von entscheidender Bedeutung ist, und hebt ihre Rolle bei der Vermeidung häufiger Fehler hervor. ↩

-

Diese Ressource bietet detaillierte Anleitungen zur Berechnung optimaler Entlüftungsabmessungen, die für die Vermeidung von Flash-Entladungen und die Gewährleistung eines effektiven Gasaustritts von entscheidender Bedeutung sind. ↩

-

Entdecken Sie innovative Formenbaustrategien, die die Entlüftungseffizienz verbessern, Fehler reduzieren und die Teilequalität verbessern. ↩

-

Entdecken Sie, wie 3D-Visualisierungstools in CAD-Software die Konstruktionspräzision verbessern, indem sie eine detaillierte Untersuchung von Formstrukturen ermöglichen. ↩

-

Erfahren Sie mehr über die Automatisierungsfunktionen in CAD-Software, die die Effizienz verbessern, indem sie sich wiederholende Aufgaben in Arbeitsabläufen im Formenbau bewältigen. ↩

-

Effiziente Kühlkanäle sind entscheidend für die Verkürzung der Zykluszeiten und die Vermeidung von Fehlern. Dieser Link bietet Techniken zum Entwerfen effektiver Kühlsysteme. ↩

-

Die Auswahl des richtigen Materials ist entscheidend für Haltbarkeit und Leistung. Dieser Link bietet Anleitungen zur Auswahl von Materialien basierend auf den Anwendungsanforderungen. ↩

-

Checklisten helfen sicherzustellen, dass alle Designaspekte berücksichtigt werden. Dieser Link bietet eine umfassende Liste speziell für Formenbauer. ↩

-

Entdecken Sie, wie eine minimale Wandstärke zu erheblichen Materialeinsparungen beim Formenbau führen kann. ↩

-

Erfahren Sie, wie konforme Kühlkanäle die Wärmeableitung verbessern und Zykluszeiten verkürzen können. ↩

-

Entdecken Sie, wie die Strömungssimulationsanalyse dabei hilft, Probleme vorherzusagen und die Produktqualität zu verbessern. ↩

-

Verstehen Sie, warum die Berücksichtigung der Gesamtbetriebskosten für langfristige Einsparungen von entscheidender Bedeutung ist. ↩