Vous vous souvenez de cette sensation quand un projet prend forme du premier coup, et que tout se met en place sans effort ?

La conception efficace des moules repose sur la compréhension des propriétés des matériaux, l'optimisation des canaux de refroidissement et la garantie d'une ventilation adéquate afin d'améliorer l'efficacité de la production et la qualité du produit, éléments essentiels pour la fabrication à grande échelle dans des secteurs tels que l'électronique grand public.

Ces premiers conseils offrent un aperçu de la conception efficace de moules, mais il reste encore beaucoup à explorer. Je me souviens de la première fois où j'ai réussi à concevoir un moule complexe : c'était comme résoudre un casse-tête. À chaque nouveau projet, approfondir les stratégies avancées et les connaissances moins connues permet d'affiner son approche et d'obtenir des résultats encore meilleurs. Découvrons ensemble ces pépites !.

La compréhension des propriétés des matériaux est cruciale pour la conception des moules.Vrai

Les propriétés des matériaux influent sur la durabilité du moule et la qualité du produit.

Une ventilation adéquate est facultative dans la conception efficace des moules.FAUX

Une ventilation adéquate prévient les défauts en permettant à l'air de s'échapper.

- 1. Comment les propriétés des matériaux influencent-elles la conception des moules ?

- 2. Comment les canaux de refroidissement améliorent-ils l'efficacité du moulage ?

- 3. Pourquoi une ventilation adéquate est-elle cruciale dans la conception des moules ?

- 4. Comment les logiciels de CAO améliorent-ils la précision de la conception des moules ?

- 5. Quelles sont les erreurs courantes dans la conception des moules et comment les éviter ?

- 6. Quel est l'impact d'une conception de moule efficace sur les coûts de production ?

- 7. Conclusion

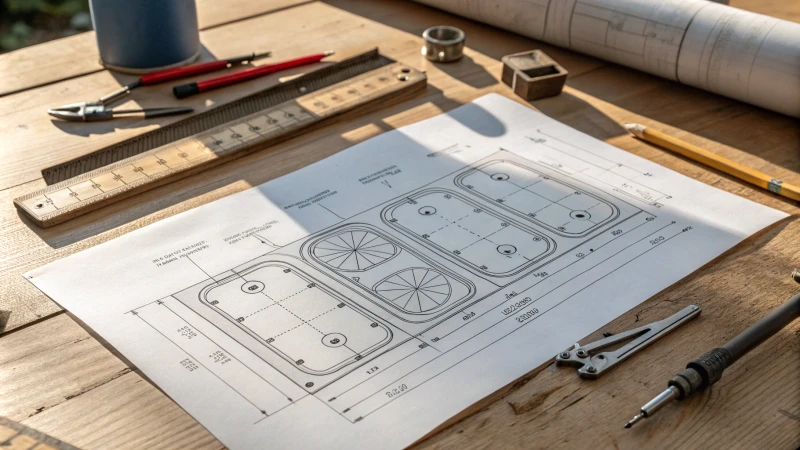

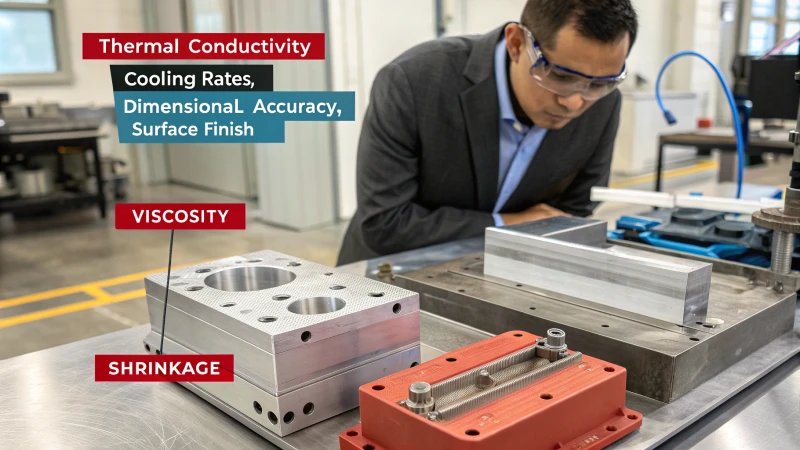

Comment les propriétés des matériaux influencent-elles la conception des moules ?

Chaque moule raconte une histoire, et tout commence par la compréhension du matériau dont il est fait.

Les propriétés des matériaux telles que la conductivité thermique, le retrait et la viscosité sont cruciales dans la conception des moules, car elles influent sur les vitesses de refroidissement, la précision et la finition de surface, améliorant ainsi l'efficacité de la production et la qualité du produit.

Propriétés clés des matériaux dans la conception des moules

Lorsque j'ai commencé à m'intéresser à la conception de moules, j'ai été stupéfait de constater à quel point les propriétés des matériaux pouvaient influencer l'ensemble du processus. La conductivité thermique est l'une de ces caractéristiques essentielles. Je me souviens d'un projet où nous utilisions des matériaux à haute conductivité thermique pour accélérer la production. Ce fut une véritable révolution, mais aussi un défi de taille : il fallait la maîtriser parfaitement pour éviter les défauts.

Le retrait me donne toujours du fil à retordre. C'est fascinant, mais complexe, car chaque matériau réagit différemment au refroidissement. J'ai longtemps utilisé des logiciels pour prédire le retrait avec précision, ce qui m'a évité bien des erreurs de conception ! Voici un tableau de référence rapide que j'utilise souvent :

| Type de matériau | Retrait typique (%) |

|---|---|

| Polyéthylène (PE) | 1.5 – 3.0 |

| Polypropylène (PP) | 1.0 – 2.5 |

| Acrylonitrile Butadiène Styrène (ABS) | 0.4 – 0.9 |

Il y a ensuite la viscosité , c'est-à-dire la facilité ou la résistance avec laquelle un matériau s'écoule. J'ai appris que les matériaux à viscosité élevée peuvent nécessiter des pressions d'injection plus importantes pour remplir des moules complexes, une leçon que j'ai découverte lors d'une conception particulièrement complexe.

Impact sur le processus de refroidissement

La phase de refroidissement est cruciale et peut avoir un impact déterminant sur le temps de cycle et la qualité des pièces. J'ai souvent opté pour des matériaux comme l'aluminium en raison de son excellente conductivité thermique ; il a considérablement amélioré l'efficacité du refroidissement dans de nombreux projets, mais n'est pas toujours idéal pour les applications à haute pression.

Considérations sur la finition de surface

Le choix du matériau influe considérablement sur l'état de surface de la pièce moulée. D'après mon expérience, les polymères contenant des additifs offrent généralement des finitions plus lisses, ce qui réduit le travail de post-traitement – un avantage non négligeable. Par exemple, les mélanges PC/ABS présentent souvent un rendu esthétique supérieur, répondant ainsi aux attentes des clients.

Stratégies de sélection des matériaux

Trouver le juste équilibre entre coût, performance et facilité de mise en œuvre est un exercice d'équilibriste. Je réalise de compatibilité des matériaux approfondies afin de garantir des performances optimales tout en restant rentable.

En maîtrisant parfaitement ces propriétés, j'ai pu prendre des décisions éclairées qui optimisent les performances des moules et garantissent des résultats de haute qualité. Il s'agit de trouver le juste équilibre entre art et science.

Une conductivité thermique élevée réduit le temps de refroidissement du moule.Vrai

Les matériaux à conductivité thermique élevée dissipent rapidement la chaleur, réduisant ainsi le temps de refroidissement.

Tous les polymères ont le même taux de retrait.FAUX

Les différents polymères se contractent différemment ; le retrait varie selon le type de matériau.

Comment les canaux de refroidissement améliorent-ils l'efficacité du moulage ?

Vous êtes-vous déjà demandé comment une simple modification de la conception du moule pourrait dynamiser votre chaîne de production ?

Les canaux de refroidissement optimisent l'efficacité du moule en maintenant des températures constantes lors du moulage par injection, en réduisant les temps de cycle et en améliorant la qualité du produit en minimisant les défauts.

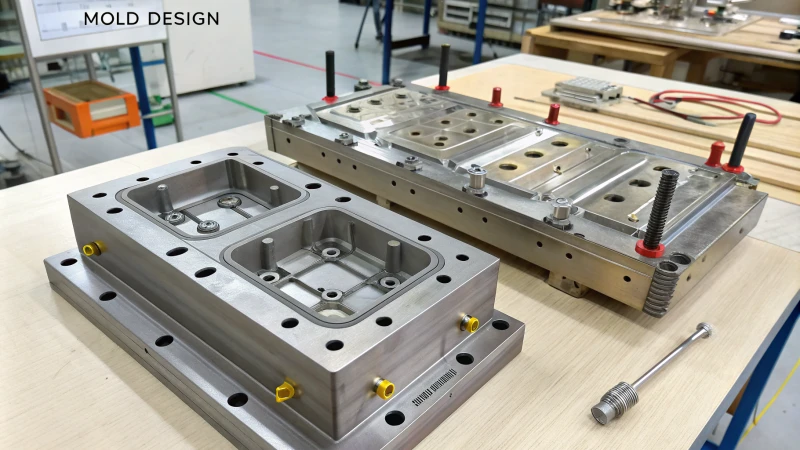

Comprendre les canaux de refroidissement

Je me souviens de ma première expérience avec la conception de moules : j’étais fasciné par le réseau complexe des canaux de refroidissement. Ce ne sont pas de simples conduits aléatoires ; ce sont des parcours soigneusement conçus pour la circulation du liquide de refroidissement, qui évacue la chaleur de la pièce moulée. C’est comme doter votre moule d’un système de climatisation performant ! Cela garantit une température constante tout au long du processus, ce qui est essentiel pour préserver l’intégrité de votre conception.

Impact sur le temps de cycle

Dans l'un de mes premiers projets, j'ai découvert comment un refroidissement stratégique pouvait réduire considérablement les temps de cycle. Imaginez gagner de précieuses minutes sur la production ! Un refroidissement plus rapide se traduit par des cycles plus courts, ce qui permet de produire davantage sans compromettre la qualité. Un refroidissement uniforme du moule prévient les déformations et autres défauts, garantissant ainsi des résultats de haute qualité à chaque fois.

| Avantages | Description |

|---|---|

| Temps de cycle réduit | Réduit les cycles de production pour un débit plus élevé |

| Qualité améliorée | Réduit les défauts tels que les déformations ou les retassures |

Améliorer la qualité des produits

C'est incroyable de constater à quel point les canaux de refroidissement influencent directement la qualité du produit fini. J'ai déjà rencontré un problème : un refroidissement insuffisant avait entraîné des retassures visibles sur nos pièces. Après avoir ajusté la conception des canaux, nous avons obtenu une uniformité, ce qui a permis d' améliorer l'intégrité du produit . Ce sont ces moments de résolution de problèmes qui me font apprécier encore davantage l'art de la conception de moules.

Considérations de conception

Concevoir des canaux de refroidissement s'apparente à résoudre un puzzle complexe où chaque pièce doit s'emboîter parfaitement. Il faut tenir compte de facteurs tels que le diamètre des canaux, l'espacement et le débit du fluide de refroidissement. J'en ai fait l'amère expérience lors d'un projet particulièrement ardu où l'équilibre de ces éléments était crucial pour maintenir l'efficacité.

| Facteur | Importance |

|---|---|

| Diamètre | Affecte le débit du liquide de refroidissement et l'extraction de chaleur |

| Espacement | Assure un refroidissement uniforme sur toute la surface du moule |

| Débit du liquide de refroidissement | Détermine la vitesse et l'efficacité de l'évacuation de la chaleur |

La maîtrise de ces aspects permet aux concepteurs comme moi d'optimiser efficacement les performances des moules. Pour ceux qui souhaitent approfondir le sujet, l'exploration des ressources sur les techniques de conception de moules est extrêmement bénéfique. Ces connaissances nous permettent de prendre des décisions éclairées qui améliorent à la fois nos conceptions et l'efficacité de notre production.

Les canaux de refroidissement réduisent le temps de cycle du moule.Vrai

Des canaux de refroidissement efficaces permettent un refroidissement plus rapide, raccourcissant ainsi les cycles de production.

Le diamètre du canal n'affecte pas le débit du liquide de refroidissement.FAUX

Le diamètre des canaux de refroidissement influe sur l'écoulement et l'efficacité d'extraction de la chaleur.

Pourquoi une ventilation adéquate est-elle cruciale dans la conception des moules ?

Vous êtes-vous déjà demandé pourquoi certains moules échouent tandis que d'autres produisent des pièces parfaites à chaque fois ? C'est souvent dû à un tout petit détail : la ventilation.

Une ventilation adéquate dans la conception du moule permet aux gaz emprisonnés de s'échapper pendant le moulage, évitant ainsi les défauts tels que les marques de brûlure, garantissant des pièces de haute qualité et améliorant l'efficacité de la fabrication.

Le rôle de la ventilation dans la conception des moules

Dans le domaine de la conception de moules, j'ai appris que ce sont les petits détails qui font toute la différence. Une bonne ventilation, c'est comme laisser respirer vos moules : elle permet aux gaz emprisonnés de s'échapper lors du processus de moulage par injection plastique . Imaginez : sans ventilation, l'air reste coincé à l'intérieur, un peu comme lorsqu'on essaie d'enfiler un jean trop petit. Cela peut engendrer des défauts.

| Problème | Impact sur les pièces |

|---|---|

| Piégeage d'air | marques de brûlure, cavités |

| Remplissage incomplet | Intégrité structurelle affaiblie |

Ces défauts ne se contentent pas d'altérer l'apparence des pièces ; ils peuvent transformer une pièce robuste en un assemblage fragile et instable. C'est pourquoi chaque système de ventilation doit être conçu avec une extrême précision pour une production optimale.

Types de techniques de ventilation

J'ai essayé différentes techniques pour évacuer mes émotions au fil des ans, et les comprendre peut être aussi crucial que de savoir quelle est sa commande de café du matin. Voici les bases :

- Fentes d'aération : Ce sont comme de minuscules voies d'évacuation pour les gaz, parfaites pour les pièces à parois minces.

- Broches d'aération : Broches stratégiquement placées, une véritable bouée de sauvetage pour les moules à cavités profondes.

- Inserts de ventilation : Inserts personnalisables, un peu comme le choix des garnitures sur une pizza, adaptés aux exigences spécifiques de chaque pièce.

Choisir la bonne technique, c'est un peu comme choisir le bon outil dans une boîte à outils ; tout dépend de facteurs comme la géométrie de la pièce et les propriétés du matériau.

Calcul de la profondeur et de la largeur de l'évent

L'une des difficultés majeures de la conception d'un moule réside dans le réglage précis de la profondeur et de la largeur de l'évent. Je me souviens avoir passé de longues nuits à peaufiner ces calculs, car une dimension incorrecte peut entraîner une mauvaise ventilation ou des bavures indésirables. Voici un guide rapide :

- Profondeur de l'évent : Généralement inférieure à 0,1 mm pour la plupart des plastiques afin d'éviter les bavures.

- Largeur des évents : Bien que des évents plus larges facilitent l’évacuation des gaz, leur largeur doit être soigneusement ajustée pour éviter les explosions.

Heureusement, des outils comme de conception assistée par ordinateur ( CAO ) 8 peuvent simplifier ces calculs, garantissant à la fois des performances optimales et une qualité de pièce optimale.

Un système de ventilation adéquat ne se limite pas à une simple formalité ; il s’agit de garantir des produits de haute qualité répondant aux attentes des clients et aux normes de l’industrie. Si vous souhaitez approfondir le sujet, explorez les techniques avancées de conception de moules pour trouver des solutions innovantes et relever les défis les plus complexes.

Des fentes d'aération sont utilisées dans les pièces à parois minces.Vrai

Les fentes d'aération permettent aux gaz de s'échapper facilement, ce qui est idéal pour les parois fines.

La profondeur de l'orifice de ventilation doit être supérieure à 0,1 mm pour la plupart des plastiques.FAUX

La profondeur de l'évent doit être inférieure à 0,1 mm pour éviter les projections d'étincelles.

Comment de CAO améliorent-ils la précision de la conception des moules ?

Lorsque j'ai découvert le monde de la conception de moules, la précision me semblait un mythe, toujours hors de portée. Puis de CAO , et tout a changé. Comment parviennent-ils à transformer le chaos en ordre ?

de CAO améliorent la précision de la conception des moules grâce à une visualisation, une simulation et une analyse détaillées, permettant une détection précoce des défauts, une réduction des erreurs et des performances optimales des moules en production.

Visualisation et simulation avancées

À mes débuts dans la conception de moules, j'avais souvent du mal à imaginer comment les différents composants s'assemblaient. Mais grâce aux de visualisation avancées des logiciels de CAO , c'est comme avoir une fenêtre magique sur l'avenir. Je peux créer des modèles 3D détaillés et explorer chaque recoin, en effectuant des ajustements précis pour que mes conceptions soient non seulement fonctionnelles, mais aussi visuellement époustouflantes. De plus, les outils de simulation changent la donne. Ils me permettent d'effectuer des tests de résistance et des analyses thermiques, ce qui m'évite bien des soucis par la suite.

| Fonctionnalité | Avantage |

|---|---|

| Modélisation 3D | Permet une visualisation complète de la conception du moule |

| Outils de simulation | Permet l'analyse des contraintes et des paramètres thermiques pour prédire les performances |

Intégration avec les outils d'analyse par éléments finis

Je me souviens de la première fois où j'ai intégré l'analyse par éléments finis ( AEF ) à mon de CAO : c'était comme découvrir un super-pouvoir. L'AEF m'aide à comprendre des phénomènes complexes comme le transfert de chaleur et la déformation des matériaux bien avant la production. Je peux ainsi choisir judicieusement les matériaux et garantir l'intégrité structurelle en toute confiance. L'avantage de l'AEF en CAO, c'est qu'elle permet une expérimentation sans fin : modifier une conception en fonction des résultats d'analyse s'apparente davantage à la résolution d'un casse-tête qu'à une simple tâche.

L'utilisation d'outils d'analyse par éléments finis (FEA) de CAO permet également des tests itératifs et une optimisation. Les concepteurs peuvent modifier les conceptions en fonction des résultats d'analyse, améliorant ainsi la précision et la fonctionnalité du processus de conception des moules.

Collaboration et efficacité

En travaillant en équipe, j'ai appris que la communication est essentielle, et de CAO y contribuent grandement grâce à leurs plateformes cloud permettant des mises à jour en temps réel. Cela permet à chacun de rester informé, ce qui est indispensable lorsqu'on gère plusieurs projets simultanément. Et puis, il y a l'automatisation : quel gain de temps ! Des tâches comme le cotage et le dessin technique me prenaient des heures, mais maintenant, je peux me concentrer sur la finalisation des conceptions jusqu'à la perfection.

Explorez les fonctionnalités d'automatisation 11 des de CAO pour comprendre comment elles contribuent à l'efficacité des flux de travail de conception de moules.

Grâce à ces fonctionnalités, de CAO n'est pas qu'un simple outil ; c'est comme avoir un coéquipier attentif au moindre détail. De la visualisation à la collaboration, il me permet, ainsi qu'à d'innombrables autres concepteurs, d'atteindre la précision dont nous avons toujours rêvé.

Les logiciels de CAO permettent la visualisation 3D des moules.Vrai

Les capacités de modélisation 3D des logiciels de CAO permettent un examen détaillé des conceptions de moules.

Les outils d'analyse par éléments finis (FEA) dans les logiciels de CAO ne servent qu'aux tests de contrainte.FAUX

Les outils d'analyse par éléments finis (FEA) analysent le transfert de chaleur et la déformation des matériaux, et pas seulement les contraintes.

Quelles sont les erreurs courantes dans la conception des moules et comment les éviter ?

Vous est-il déjà arrivé de vous retrouver empêtré dans un problème de conception qui refusait de se résoudre ?

Évitez les erreurs courantes de conception de moules, telles que des systèmes de refroidissement défectueux, une ventilation inadéquate et un choix de matériaux incorrect, en privilégiant des tests méticuleux, des calculs détaillés et des consultations d'experts.

Je me souviens de mes débuts dans la conception de moules, où la moindre négligence semblait pouvoir tout faire dérailler. À cette époque, j'ai appris à mes dépens combien il est crucial d'éviter certains pièges qui peuvent engendrer des erreurs coûteuses.

Conception du système de refroidissement défectueuse

Il y a quelques années, j'ai réalisé à quel point un système de refroidissement bien conçu est essentiel. Imaginez passer des heures à perfectionner un moule pour ensuite le voir se déformer ou se rétracter faute d'un refroidissement uniforme ! C'était extrêmement frustrant ! Aujourd'hui, je garantis un refroidissement homogène grâce à la mise en œuvre de canaux de refroidissement efficaces et à l'utilisation d'outils de simulation avancés.

| Aspect de conception du refroidissement | Importance |

|---|---|

| Uniformité | Empêche le gauchissement et le rétrécissement |

| Efficacité | Réduit le temps de cycle |

| Outils de simulation | Améliore la précision de conception |

Ventilation inadéquate

J'ai déjà eu un projet où une ventilation insuffisante avait provoqué des poches d'air, entraînant des tirages incomplets. C'est une erreur classique. Désormais, je veille à intégrer des ventilations adaptées à la géométrie et aux caractéristiques du matériau de la pièce, évitant ainsi ces marques de brûlure indésirables.

Sélection de matériaux incorrecte

Le choix du bon matériau est crucial pour la réussite d'un moule. Au début de ma carrière, j'ai opté pour un matériau qui s'est usé rapidement sous contrainte. J'ai retenu la leçon ! Désormais, consulter des spécialistes des matériaux permet de s'assurer que le matériau corresponde aux besoins spécifiques de l'application.

Manque de collaboration avec les ingénieurs

Négliger la collaboration avec les ingénieurs est une erreur que j'ai commise par le passé. Se priver de leurs idées peut entraîner des difficultés majeures. Désormais, je privilégie les réunions régulières et les séances de retour d'information avec les ingénieurs de production afin de déceler les problèmes potentiels au plus tôt.

Si, comme moi, vous avez à cœur de perfectionner sans cesse votre art, plongez-vous dans des ressources telles que les checklists de conception (14) et les études de cas du secteur. Elles m'ont été d'une aide précieuse pour optimiser mes créations.

Pour corriger ces erreurs courantes, il faut adopter une approche proactive et un apprentissage continu – des principes qui m'ont permis d'améliorer considérablement la qualité et l'efficacité de mes conceptions de moules.

Un refroidissement uniforme empêche la déformation des pièces moulées.Vrai

Un refroidissement uniforme assure une répartition homogène de la température, réduisant ainsi les défauts.

Le choix d'un matériau incorrect n'a aucun impact sur la durée de vie du moule.FAUX

Des matériaux inadaptés peuvent s'user rapidement, entraînant une défaillance du moule.

Quel est l'impact d'une conception de moule efficace sur les coûts de production ?

Vous êtes-vous déjà demandé comment une simple modification de la conception du moule pouvait vous faire économiser beaucoup d'argent sur la production ? Laissez-moi vous dévoiler le secret.

Une conception efficace des moules permet de réduire les coûts de production en minimisant le gaspillage de matériaux, en raccourcissant les temps de cycle et en améliorant la qualité du produit, assurant ainsi la compétitivité.

Le rôle de l'efficacité matérielle

Je me souviens d'un projet où notre objectif était de réduire les coûts sans sacrifier la qualité. La clé résidait dans l'optimisation de la conception du moule afin d'utiliser la quantité exacte de matériau, ni plus, ni moins. En nous concentrant sur une épaisseur de paroi minimale de 15 mm , nous avons réussi à réduire le gaspillage de matériau. C'était comme trouver l'équilibre parfait dans une recette pour un résultat savoureux.

Réduction du temps de cycle

Dans le cadre d'un autre projet, nous avons repensé notre approche des processus de transfert de chaleur et d'éjection du moule. La transformation a été incroyable : nos cycles de production se sont accélérés, comme si l'on avait appuyé sur la touche avance rapide d'un film. Grâce à des technologies telles que les canaux de refroidissement conformes¹⁶ , nous avons amélioré la dissipation de la chaleur et constaté une augmentation spectaculaire de notre production.

| Caractéristique de conception | Impact sur la production |

|---|---|

| Épaisseur minimale de la paroi | Réduit l'utilisation des matériaux |

| Canaux de refroidissement conformes | Réduit le temps de cycle |

Améliorer la qualité des produits

L'un de mes moments préférés en conception, c'est de voir un produit aboutir parfaitement : homogène et sans défaut. C'est un peu comme la satisfaction de maîtriser enfin une recette complexe. Des moules bien conçus garantissent un flux uniforme et minimisent les défauts, réduisant ainsi le nombre de pièces rejetées. Des techniques comme l'analyse de simulation d'écoulement¹⁷ permettent d'anticiper les problèmes avant qu'ils ne surviennent.

Avantages financiers à long terme

Investir dans une conception de moules haut de gamme, c'est comme acheter des outils de qualité : c'est rentable sur le long terme. Grâce à des matériaux durables et une ingénierie de précision, nos moules durent plus longtemps, ce qui nous évite des problèmes de maintenance fréquents. J'ai appris à toujours prendre en compte le coût total de possession , car c'est un facteur déterminant pour la réussite à long terme.

En résumé, lorsque je me concentre sur la conception efficace des moules, je ne pense pas seulement aux améliorations immédiates des processus. Il s'agit de mettre en place les conditions nécessaires pour réaliser des économies substantielles à long terme et conserver un avantage concurrentiel sur le marché.

Une épaisseur de paroi minimale réduit les coûts de production.Vrai

L'utilisation de stratégies d'épaisseur de paroi minimale réduit le gaspillage de matériaux et, par conséquent, les coûts.

Les canaux de refroidissement conformes augmentent le temps de cycle.FAUX

Les canaux de refroidissement conformes améliorent la dissipation de la chaleur, réduisant ainsi le temps de cycle.

Conclusion

La conception efficace des moules repose sur la compréhension des propriétés des matériaux, l'optimisation des canaux de refroidissement et la mise en place d'une ventilation adéquate afin d'améliorer l'efficacité de la production et la qualité des produits dans les processus de fabrication.

-

Cliquez ici pour découvrir comment des logiciels avancés peuvent prédire avec précision le retrait des matériaux, contribuant ainsi à une conception précise des moules. ↩

-

Découvrez comment la viscosité influe sur le remplissage des moules et quelles stratégies améliorent l'écoulement pour les géométries complexes. ↩

-

Découvrez des méthodes d'évaluation de la compatibilité des matériaux afin d'améliorer les performances et la rentabilité de la conception des moules. ↩

-

Découvrez comment les canaux de refroidissement contribuent à maintenir des températures constantes pendant le moulage pour une efficacité optimale. ↩

-

Découvrez comment un refroidissement adéquat réduit les défauts tels que le gauchissement et améliore la qualité globale du produit. ↩

-

Explorez des techniques avancées pour concevoir des canaux de refroidissement efficaces dans les moules. ↩

-

Ce lien donne un aperçu des raisons pour lesquelles la ventilation est essentielle dans le moulage par injection de plastique, en soulignant son rôle dans la prévention des défauts courants. ↩

-

Cette ressource offre des conseils détaillés sur le calcul des dimensions optimales de l'évent, essentielles pour éviter l'inflammation instantanée et assurer une évacuation efficace des gaz. ↩

-

Explorez des stratégies innovantes de conception de moules qui améliorent l'efficacité de la ventilation, réduisent les défauts et améliorent la qualité des pièces. ↩

-

Découvrez comment les outils de visualisation 3D des logiciels de CAO améliorent la précision de la conception en permettant un examen détaillé des structures de moules. ↩

-

Découvrez les fonctionnalités d'automatisation des logiciels de CAO qui améliorent l'efficacité en gérant les tâches répétitives dans les flux de travail de conception de moules. ↩

-

Des canaux de refroidissement efficaces sont essentiels pour réduire les temps de cycle et prévenir les défauts. Ce lien propose des techniques pour concevoir des systèmes de refroidissement performants. ↩

-

Le choix du matériau adéquat est essentiel à la durabilité et à la performance. Ce lien propose des conseils pour choisir les matériaux en fonction des besoins de l'application. ↩

-

Les listes de contrôle permettent de s'assurer que tous les aspects de la conception sont pris en compte. Ce lien propose une liste exhaustive adaptée aux concepteurs de moules. ↩

-

Découvrez comment une épaisseur de paroi minimale peut permettre des économies de matériaux importantes dans la conception des moules. ↩

-

Découvrez comment les canaux de refroidissement conformes peuvent améliorer la dissipation de la chaleur et réduire les temps de cycle. ↩

-

Découvrez comment l'analyse de simulation des flux permet de prédire les problèmes et d'améliorer la qualité des produits. ↩

-

Comprenez pourquoi la prise en compte du coût total de possession est essentielle pour réaliser des économies à long terme. ↩