Als Hersteller weiß ich, wie wichtig es ist, sicherzustellen, dass unsere Spritzgussprodukte langlebig und fehlerfrei sind. Lassen Sie uns untersuchen, wie wir dies gemeinsam erreichen können.

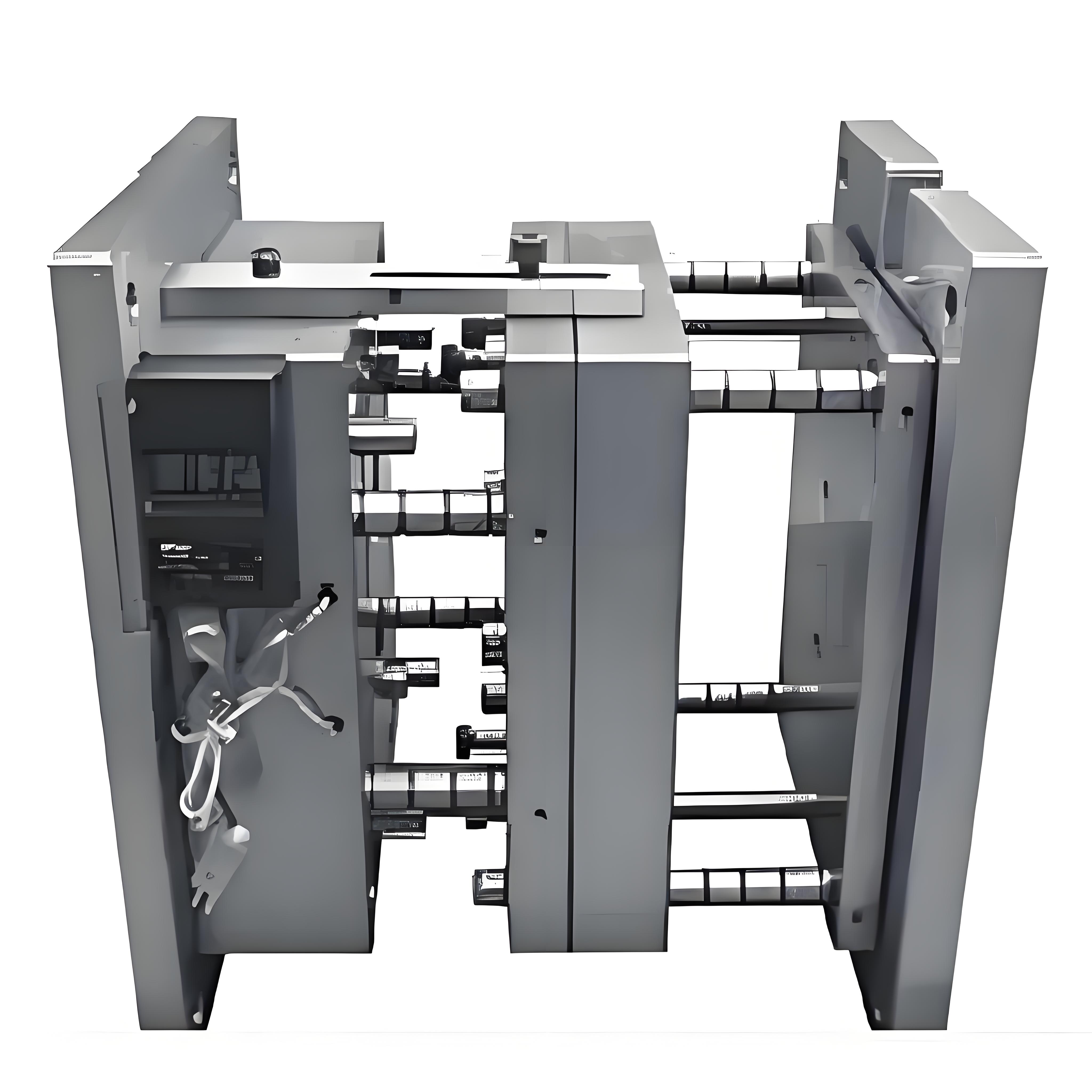

Um Risse und Brüche in Spritzgussprodukten zu vermeiden, konzentrieren Sie sich auf die Auswahl geeigneter Materialien, die Konstruktion effektiver Formen, die Optimierung des Spritzgussprozesses und die Implementierung von Nachbearbeitungstechniken wie Glühen und Feuchtigkeitsanpassungen.

Während diese ersten Schritte einen soliden Rahmen für die Vermeidung von Fehlern bieten, kann die eingehende Untersuchung jedes Aspekts die Produkthaltbarkeit erheblich verbessern. Begleiten Sie mich, wenn wir uns mit diesen Strategien befassen, um herauszufinden, wie sie effektiv in Ihre Produktionsprozesse implementiert werden können.

Die Materialauswahl verhindert Risse in Spritzgussprodukten.WAHR

Die Wahl von Materialien mit guter Zähigkeit und Schlagfestigkeit reduziert die Rissbildung.

Welche Rolle spielt die Materialauswahl bei der Vermeidung von Rissen?

Die Materialauswahl ist entscheidend für die Gewährleistung der Festigkeit und Haltbarkeit geformter Produkte.

Die Wahl des richtigen Materials ist entscheidend, um Risse in Spritzgussprodukten zu vermeiden. Wählen Sie Kunststoffrohstoffe mit ausgezeichneter Zähigkeit, Festigkeit und Schlagfestigkeit, die den Qualitätsstandards entsprechen. Sorgen Sie für eine ordnungsgemäße Trocknung, um Feuchtigkeit zu entfernen und Defekte wie Blasen und Risse zu vermeiden.

Die Bedeutung von Materialeigenschaften

In der Welt des Spritzgusses kann die Auswahl des geeigneten Materials den Unterschied zwischen einem robusten und einem rissanfälligen Produkt ausmachen. Die Leistungsmerkmale verschiedener Kunststoffe sind entscheidend für ihre Eignung für bestimmte Anwendungen. Beispielsweise ABS-Materialien 1 ein ausgewogenes Verhältnis von Festigkeit und Zähigkeit, was sie ideal für allgemeine Anwendungen macht. Andererseits PC-Materialien 2 eine überlegene Schlagfestigkeit, die für Produkte, die dynamischen Belastungen ausgesetzt sind, von entscheidender Bedeutung ist.

Sicherstellung der Materialqualität

Die Qualität der Rohstoffe kann nicht hoch genug eingeschätzt werden. Verunreinigungen oder Abbauprodukte im Kunststoff können zu Strukturschwächen und schließlich zu Rissen führen. Die Implementierung eines strengen Inspektionsprozesses für Rohstoffe trägt zur Aufrechterhaltung der Qualität bei. Dazu gehört die Prüfung auf Verunreinigungen und die Sicherstellung gleichbleibender Materialeigenschaften über Chargen hinweg. Solche Praktiken garantieren, dass bei der Produktion nur Materialien höchster Qualität verwendet werden.

Trocknen: Ein entscheidender Schritt

Feuchtigkeit in Kunststoffrohstoffen ist ein häufiges Problem, das zu Oberflächendefekten wie Blasen führen kann, die zu Rissen führen können. der Trocknungsprozess 3 eine zentrale Rolle. Jeder Kunststofftyp erfordert spezifische Trocknungsbedingungen – sowohl Temperatur als auch Zeit müssen sorgfältig kontrolliert werden. Beispielsweise muss Nylon, das für seine wasserabsorbierenden Eigenschaften bekannt ist, gründlich getrocknet werden, um eine optimale Leistung zu gewährleisten.

| Materialtyp | Typische Trocknungstemperatur (°C) | Typische Trocknungszeit (Stunden) |

|---|---|---|

| ABS | 80-85 | 2-4 |

| PC | 120-130 | 2-3 |

| Nylon | 70-80 | 4-5 |

Anpassen der Materialauswahl an Anwendungsanforderungen

Das Verständnis der Endverwendungsanforderungen des Produkts bestimmt die Materialauswahl. Produkte, die mechanischer Beanspruchung oder Temperaturschwankungen ausgesetzt sind, benötigen Kunststoffe mit verbesserten Eigenschaften. Durch die Abstimmung der Materialeigenschaften auf die Produktanforderungen können Hersteller das Risiko von Rissen deutlich reduzieren.

Zusammenfassend lässt sich sagen, dass es bei der Auswahl des richtigen Materials darum geht, sowohl die intrinsischen Eigenschaften von Kunststoffen als auch die spezifischen Anforderungen der Anwendungsumgebung des Produkts zu verstehen.

ABS-Materialien sind ideal für Anwendungen mit hoher Belastung.FALSCH

PC-Materialien, nicht ABS, sind für ihre hervorragende Schlagfestigkeit bekannt.

Nylon muss gründlich getrocknet werden, um Risse zu vermeiden.WAHR

Die wasserabsorbierenden Eigenschaften von Nylon erfordern eine sorgfältige Trocknung, um Defekte zu vermeiden.

Wie beeinflusst das Formendesign die Produkthaltbarkeit?

Das Formendesign ist ein entscheidender Faktor, der sich direkt auf die Haltbarkeit von Spritzgussprodukten auswirkt.

Das Formdesign beeinflusst die Produkthaltbarkeit durch strukturelle Integrität, Kühleffizienz und Spannungsverteilung und gewährleistet so qualitativ hochwertige, langlebige Produkte.

Strukturelle Integrität im Formenbau

Die Struktur einer Form bestimmt, wie die Spannung im Produkt verteilt wird. Eine gut gestaltete Form vermeidet Spannungskonzentrationen durch die Einbeziehung abgerundeter Ecken und die Vermeidung dünner Wände. Beispielsweise die Wahl von Materialien 4 wie PC aufgrund ihrer hohen Schlagfestigkeit solche Designs ergänzen und die Produkthaltbarkeit verbessern.

-

Abgerundete Ecken: Scharfe Kanten können zu Spannungsbrüchen führen. Durch die Einbeziehung von Verrundungen oder Radien kann die Spannung gleichmäßig verteilt werden.

-

Wandstärke: Eine gleichmäßige Wandstärke verhindert Schwachstellen, an denen sich Spannungen ansammeln könnten, und verringert so das Risiko von Rissen.

Kühleffizienz

Das Kühlsystem einer Form spielt eine entscheidende Rolle bei der Aufrechterhaltung der Produktintegrität, indem es die Schrumpfung kontrolliert und Fehler verhindert.

-

Kühlkanaldesign: Die strategische Platzierung der Kühlkanäle gewährleistet eine gleichmäßige Kühlung. Zu den Überlegungen gehören die Anzahl der Kanäle und ihre Nähe zu kritischen Bereichen.

-

Steuerung der Kühlrate: Durch die Optimierung der Kühlrate können Hersteller interne Spannungen vermeiden. Eine zu schnelle Abkühlung kann zu Verformungen führen, während eine zu langsame Abkühlung die Zykluszeiten beeinträchtigen kann.

Stressverteilung und -reduzierung

Die Spannungsverteilung innerhalb eines geformten Produkts ist für seine Langlebigkeit von größter Bedeutung. Durch die Formgestaltung können potenzielle Fehlerquellen minimiert werden.

-

Platzierung der Trennfugen: Die richtige Platzierung der Trennfugen trägt dazu bei, Defekte wie Grate zu vermeiden, die die strukturelle Integrität schwächen können.

-

Design des Auswurfsystems: Ein gut konzipiertes Auswurfsystem stellt sicher, dass Produkte ohne übermäßigen Kraftaufwand aus den Formen entfernt werden, wodurch das Risiko von Rissen oder Verformungen verringert wird.

Zusammenfassend lässt sich sagen, dass die Konzentration auf Formdesignelemente wie strukturelle Integrität, effiziente Kühlsysteme und effektive Spannungsverteilung für die Herstellung langlebiger Spritzgussprodukte von entscheidender Bedeutung ist. Durch die Berücksichtigung dieser Faktoren können Hersteller die Qualität und Lebensdauer ihrer Produkte deutlich verbessern.

Abgerundete Ecken im Formdesign verhindern Spannungsbrüche.WAHR

Abgerundete Ecken tragen dazu bei, die Belastung gleichmäßig zu verteilen und Brüche zu vermeiden.

Eine gleichmäßige Wandstärke führt zu einer geringeren Haltbarkeit des Produkts.FALSCH

Eine gleichmäßige Wandstärke verhindert Schwachstellen und erhöht die Haltbarkeit.

Warum ist die Prozessoptimierung beim Spritzgießen so wichtig?

Die Optimierung des Spritzgussprozesses ist entscheidend, um Produktqualität und Effizienz sicherzustellen.

Die Prozessoptimierung beim Spritzgießen ist von entscheidender Bedeutung, da sie durch die Feinabstimmung von Parametern wie Temperatur, Druck und Geschwindigkeit für Konsistenz sorgt, Fehler reduziert und die Produktionseffizienz verbessert.

Die Bedeutung der Temperaturkontrolle

Die Temperatur spielt im Spritzgussprozess eine entscheidende Rolle. Durch die Aufrechterhaltung der richtigen Temperatur wird sichergestellt, dass das Kunststoffmaterial ausreichend in die Form fließt, wodurch Probleme wie unzureichende Füllung oder Materialverschlechterung verhindert werden. Eine zu hohe Temperatur kann zu einer Materialverschlechterung 5 , während eine zu niedrige Temperatur zu einer unvollständigen Füllung führen kann.

Druck und Geschwindigkeit managen

Druck und Geschwindigkeit müssen während des Spritzgießprozesses sorgfältig kontrolliert werden. Hoher Druck kann zu inneren Spannungen im Produkt führen, während niedriger Druck zu Defekten wie Schrumpflöchern führen kann. Ebenso beeinflusst die Einspritzgeschwindigkeit die Materialverteilung innerhalb der Form. Eine schnelle Einspritzung kann zu Fehlern wie Graten und Blasen führen, wohingegen eine langsame Einspritzung die Produktionseffizienz beeinträchtigen kann.

Überlegungen zur Haltezeit

Um Risse und Brüche zu vermeiden, ist es wichtig, die Haltezeit zu kontrollieren. Eine zu lange Haltezeit kann zu Stress führen, während eine zu kurze Haltezeit zu Vertiefungen im Produkt führen kann. Die Anpassung der Haltezeit an die Produktgröße und den Materialtyp gewährleistet optimale Leistung und Haltbarkeit.

| Parameter | Optimale Kontrollmethode |

|---|---|

| Temperatur | Gleichgewicht zwischen Fluss und Abbau |

| Druck | Vermeiden Sie hohen inneren Stress |

| Geschwindigkeit | Fehler verhindern, Effizienz erhalten |

| Haltezeit | Passen Sie es an Produktgröße und Material an |

Abkühlen und Entformen

Das Design des Kühlsystems hat erheblichen Einfluss auf die Produktqualität. Ein gut konzipiertes Kühlsystem verhindert lokale Überhitzung oder Unterkühlung und reduziert so Spannungen und Verformungen. Auch die richtige Kontrolle der Entformungstemperatur ist von entscheidender Bedeutung. Wenn es zu hoch ist, kann es zu Verformungen kommen; Wenn es zu niedrig ist, könnte es die Form beschädigen oder das Entformen erschweren.

Kontinuierliche Verbesserung durch Optimierung

Durch die kontinuierliche Optimierung dieser Parameter können Hersteller höhere Qualitätsstandards erreichen und Abfall reduzieren. Dieser iterative Ansatz führt zu Verbesserungen der Produktionseffizienz 6 und der Kosteneffizienz, was letztendlich zu einer besseren Produktqualität und -zuverlässigkeit führt.

Hoher Druck beim Formen verursacht innere Spannungen.WAHR

Übermäßiger Druck kann Stress hervorrufen und zu Defekten führen.

Kühlsysteme haben keinen Einfluss auf die Produktqualität.FALSCH

Die richtige Kühlung verhindert Verformungen und sichert die Qualität.

Was sind effektive Nachbearbeitungstechniken zur Verbesserung der Produktqualität?

Die Verbesserung der Produktqualität nach der Produktion ist entscheidend für die Gewährleistung der Langlebigkeit und Kundenzufriedenheit.

Effektive Nachbearbeitungstechniken wie Glühen und Feuchtigkeitsanpassung verbessern die Produktqualität, indem sie interne Spannungen reduzieren und die Dimensionsstabilität verbessern.

Glühen zur Spannungsreduzierung

Das Glühen ist eine wichtige Nachbearbeitungstechnik zur Beseitigung innerer Spannungen in Spritzgussprodukten. Innere Spannungen können im Laufe der Zeit zu Rissen und Brüchen führen und die strukturelle Integrität des Produkts beeinträchtigen. Durch sorgfältige Kontrolle der Glühtemperatur und -zeit 7 können Hersteller diese Spannungen abbauen, ohne das Material zu beschädigen.

So funktioniert das Glühen:

- Temperaturkontrolle: Das Produkt wird auf eine bestimmte Temperatur erhitzt, die unter seinem Schmelzpunkt liegt, aber ausreicht, um eine molekulare Umlagerung zu ermöglichen.

- Zeitmanagement: Wenn das Produkt über einen festgelegten Zeitraum auf dieser Temperatur gehalten wird, kann die Spannung abgebaut werden, wodurch die Zähigkeit erhöht wird.

- Abkühlungsprozess: Die allmähliche Abkühlung des Produkts verhindert die Entstehung neuer Spannungen.

Beispielsweise werden Polycarbonatprodukte häufig geglüht, um ihre Schlagfestigkeit zu verbessern, was sie ideal für Anwendungen mit hoher Beanspruchung macht.

Feuchtigkeitsanpassung für Dimensionsstabilität

Bestimmte Kunststoffe wie Nylon sind hygroskopisch, das heißt, sie nehmen Feuchtigkeit aus der Umgebung auf. Dies kann zu Dimensionsänderungen führen, die sich auf die Produktleistung auswirken. Bei Behandlungen zur Feuchtigkeitsanpassung wird das Produkt in einer kontrollierten Umgebung konditioniert, um einen optimalen Feuchtigkeitsgehalt zu erreichen.

Prozessschritte:

- Einweichen in Wasser: Das Produkt wird bei einer bestimmten Temperatur in Wasser getaucht, um die Feuchtigkeitsaufnahme zu ermöglichen.

- Kontrollierte Umgebung: Die Aufrechterhaltung der richtigen Temperatur und Zeit sorgt für eine gleichmäßige Feuchtigkeitsverteilung.

- Vorteile: Erhöht die Flexibilität des Materials und verringert die Sprödigkeit.

Beispielsweise kann eine Nylonkomponente mehrere Stunden lang bei 60 °C eingeweicht werden, um einen ausgeglichenen Feuchtigkeitsgehalt zu erreichen, der ihre Zähigkeit erhöht.

Kombinieren von Techniken für optimale Ergebnisse

Die gleichzeitige Verwendung von Glühen und Feuchtigkeitsanpassung kann bei bestimmten Materialien zu besseren Ergebnissen führen. Durch den anfänglichen Spannungsabbau durch Glühen und die anschließende Stabilisierung der Abmessungen durch Feuchtigkeitskontrolle erreichen die Produkte einen höheren Qualitätsstandard und eine bessere Leistung.

| Technik | Hauptvorteil | Geeignete Materialien |

|---|---|---|

| Glühen | Stressabbau | Polycarbonat, ABS |

| Feuchtigkeitsanpassung | Dimensionsstabilität | Nylon, PET |

Durch die Integration dieser Methoden in Ihren Produktionsprozess können Sie die Produktqualität deutlich steigern, Fehler reduzieren und die Kundenzufriedenheit sicherstellen. Um optimale Ergebnisse zu erzielen, ist es wichtig, diese Techniken an die spezifischen Anforderungen Ihrer Materialien und Produkte anzupassen. Erfahren Sie mehr über maßgeschneiderte Verarbeitungstechniken 8 .

Durch das Glühen werden innere Spannungen in Kunststoffen reduziert.WAHR

Durch das Glühen werden innere Spannungen abgebaut und Risse und Brüche verhindert.

Die Anpassung der Luftfeuchtigkeit erhöht die Sprödigkeit von Nylon.FALSCH

Die Anpassung der Luftfeuchtigkeit erhöht die Flexibilität und verringert die Sprödigkeit von Nylon.

Abschluss

Durch die Integration dieser Strategien können wir Fehler deutlich reduzieren und eine höhere Produktqualität sicherstellen. Beginnen wir noch heute mit der Umsetzung dieser Best Practices, um unseren Produktionsprozess zu optimieren!

-

Erfahren Sie mehr über das Gleichgewicht zwischen Festigkeit und Zähigkeit von ABS.: Hohe Steifigkeit, gute Schweißbarkeit und Isoliereigenschaften · Gute Schlagfestigkeit, auch bei niedrigen Temperaturen · Gute Abrieb- und Dehnungsbeständigkeit · Hohe … ↩

-

Entdecken Sie, warum PC ideal für Anwendungen mit hoher Belastung ist: Polycarbonat ist ein robustes, transparentes Kunststoffmaterial mit hervorragender Festigkeit, Steifigkeit und Schlagfestigkeit. Die optische Klarheit von Polycarbonat macht es … ↩

-

Entdecken Sie, warum eine ordnungsgemäße Trocknung Oberflächendefekte und Risse verhindert: Fast jedes andere Polymer weist ein gewisses Maß an Polarität auf und kann daher eine bestimmte Menge Feuchtigkeit aus der Atmosphäre aufnehmen. ↩

-

PC-Materialien bieten eine hervorragende Schlagfestigkeit für langlebige Produkte.: Polycarbonat-Material ist stark, zäh, steif, transparent und verfügt über eine hervorragende Schlagfestigkeit. Erforschen Sie die Eigenschaften und Verwendungsmöglichkeiten von Polycarbonat bei Curbell … ↩

-

Entdecken Sie, wie sich die Temperatur auf die Materialeigenschaften von Kunststoffen während des Formens auswirkt. Klar ist, dass eine Erhöhung der Schmelzetemperatur, der Verweilzeit und des Feuchtigkeitsgehalts das Risiko einer Materialverschlechterung erhöht. ↩

-

Entdecken Sie Strategien zur Effizienzsteigerung in Spritzgussprozessen: 1. Prozesse und Arbeitsabläufe rationalisieren · 2. Maschinenauslastung optimieren · 3. In fortschrittliche Technologie investieren · 4. Effektive Produktion implementieren … ↩

-

Entdecken Sie optimale Temperaturen und Zeiten für ein effektives Glühen.: Nun, es ist einfach ein Prozess, bei dem eine bestimmte Art von Kunststoff unter seine Glasübergangstemperatur erhitzt wird, um alle inneren Drücke abzubauen … ↩

-

Entdecken Sie fortschrittliche Strategien, die auf bestimmte Materialien zugeschnitten sind. Dazu können Prozesse wie Beschneiden, Oberflächenveredelung, Lackieren und Montage gehören. Warum ist beim Kunststoffspritzguss eine Nachbearbeitung notwendig? ↩