Como fabricante, sé lo vital que es garantizar que nuestros productos moldeados por inyección sean duraderos y estén libres de defectos. Profundicemos en cómo podemos lograrlo juntos.

Para evitar grietas y roturas en productos moldeados por inyección, concéntrese en seleccionar materiales adecuados, diseñar moldes eficaces, optimizar el proceso de moldeo por inyección e implementar técnicas de posprocesamiento como recocido y ajustes de humedad.

Si bien estos pasos iniciales proporcionan un marco sólido para prevenir defectos, explorar cada aspecto en profundidad puede mejorar significativamente la durabilidad del producto. Únase a mí mientras profundizamos en estas estrategias para ver cómo se pueden implementar de manera efectiva en sus procesos de producción.

La selección de materiales evita grietas en productos moldeados por inyección.Verdadero

La elección de materiales con buena tenacidad y resistencia al impacto reduce el agrietamiento.

- 1. ¿Qué papel juega la selección de materiales en la prevención de grietas?

- 2. ¿Cómo influye el diseño del molde en la durabilidad del producto?

- 3. ¿Por qué es fundamental la optimización de procesos en el moldeo por inyección?

- 4. ¿Cuáles son las técnicas de posprocesamiento efectivas para mejorar la calidad del producto?

- 5. Conclusión

¿Qué papel juega la selección de materiales en la prevención de grietas?

La selección de materiales es crucial para garantizar la resistencia y durabilidad de los productos moldeados.

Elegir el material adecuado es vital para evitar grietas en los productos moldeados por inyección. Seleccione materias primas plásticas con excelente tenacidad, resistencia y resistencia al impacto que cumplan con los estándares de calidad. Asegure un secado adecuado para eliminar la humedad, evitando defectos como burbujas y grietas.

La importancia de las características materiales

En el mundo del moldeo por inyección, seleccionar el material adecuado puede marcar la diferencia entre un producto robusto y uno propenso a agrietarse. Las características de rendimiento de los diferentes plásticos son vitales para determinar su idoneidad para aplicaciones específicas. Por ejemplo, los materiales ABS 1 ofrecen un equilibrio entre resistencia y dureza, lo que los hace ideales para aplicaciones generales. Por otro lado, los materiales de PC 2 proporcionan una resistencia superior al impacto, crucial para productos expuestos a tensiones dinámicas.

Garantizar la calidad del material

No se puede subestimar la calidad de las materias primas. Las impurezas o los productos de degradación dentro del plástico pueden provocar debilidades estructurales y eventuales grietas. La implementación de un riguroso proceso de inspección de las materias primas ayuda a mantener la calidad. Esto incluye detectar impurezas y garantizar propiedades consistentes del material en todos los lotes. Estas prácticas garantizan que en la producción sólo se utilicen materiales de la más alta calidad.

Secado: un paso crítico

La humedad dentro de las materias primas plásticas es un problema común que puede provocar defectos en la superficie, como burbujas, que pueden provocar grietas. El proceso de secado 3 juega aquí un papel fundamental. Cada tipo de plástico requiere condiciones de secado específicas; tanto la temperatura como el tiempo deben controlarse cuidadosamente. Por ejemplo, el nailon, conocido por sus propiedades de absorción de agua, necesita un secado minucioso para garantizar un rendimiento óptimo.

| Tipo de material | Temperatura de secado típica (°C) | Tiempo de secado típico (horas) |

|---|---|---|

| ABS | 80-85 | 2-4 |

| ordenador personal | 120-130 | 2-3 |

| Nylon | 70-80 | 4-5 |

Personalización de la selección de materiales para las necesidades de la aplicación

Comprender los requisitos de uso final del producto guía la elección del material. Los productos sometidos a tensiones mecánicas o variaciones de temperatura necesitan plásticos con características mejoradas. Al alinear las propiedades de los materiales con las demandas del producto, los fabricantes pueden reducir significativamente el riesgo de grietas.

En resumen, seleccionar el material adecuado implica comprender tanto las propiedades intrínsecas de los plásticos como las demandas específicas del entorno de aplicación del producto.

Los materiales ABS son ideales para aplicaciones de alto impacto.FALSO

Los materiales de PC, no el ABS, son conocidos por su resistencia superior al impacto.

El nailon requiere un secado minucioso para evitar grietas.Verdadero

Las propiedades de absorción de agua del nailon requieren un secado cuidadoso para evitar defectos.

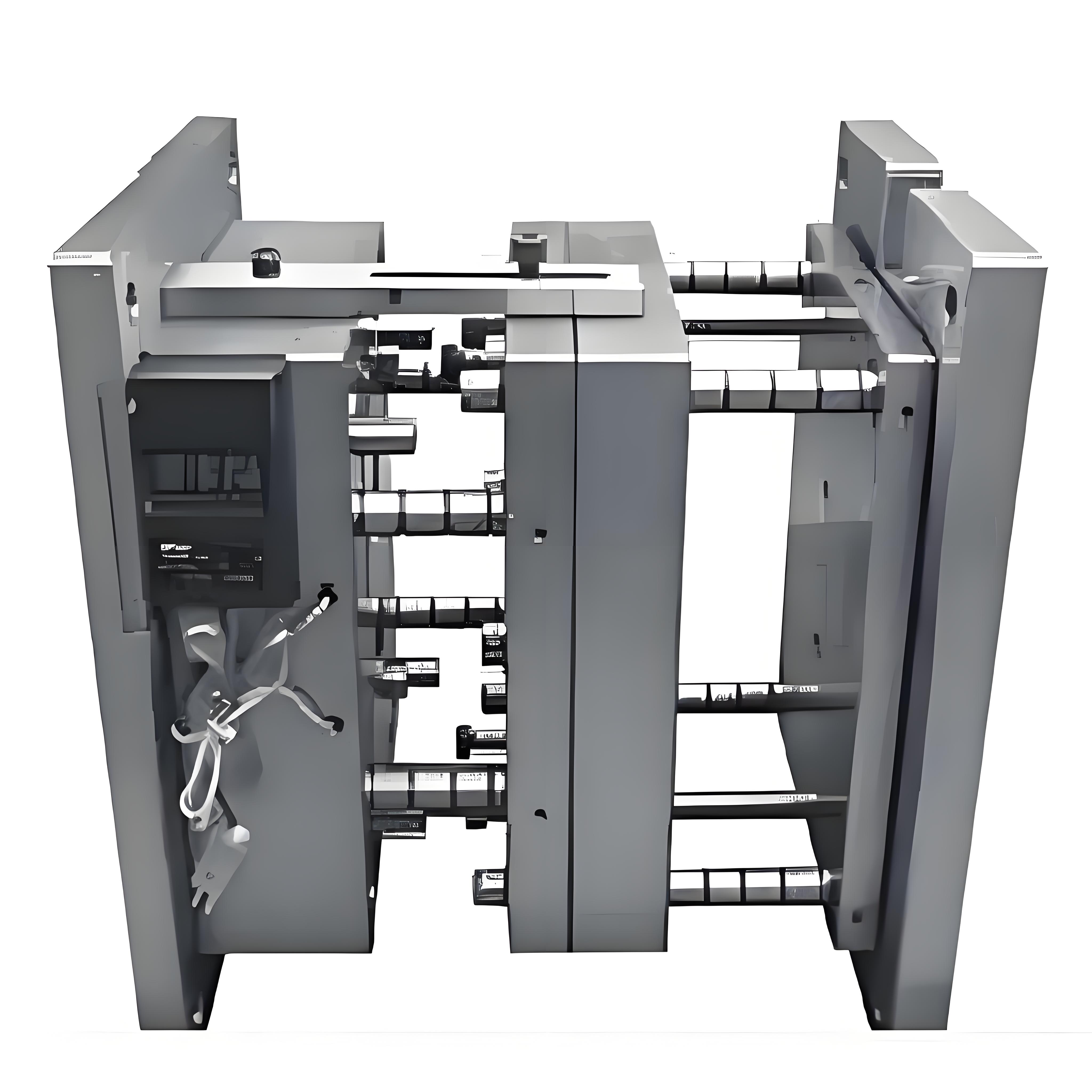

¿Cómo influye el diseño del molde en la durabilidad del producto?

El diseño del molde es un factor fundamental que afecta directamente la durabilidad de los productos moldeados por inyección.

El diseño del molde influye en la durabilidad del producto a través de la integridad estructural, la eficiencia de enfriamiento y la distribución de la tensión, lo que garantiza productos duraderos y de alta calidad.

Integridad estructural en el diseño de moldes

La estructura de un molde dicta cómo se distribuye la tensión en el producto. Un molde bien diseñado evita concentraciones de tensiones incorporando esquinas redondeadas y evitando paredes delgadas. Por ejemplo, elegir materiales 4 como PC por su alta resistencia al impacto puede complementar dichos diseños, mejorando la durabilidad del producto.

-

Esquinas redondeadas: Los bordes afilados pueden provocar fracturas por tensión. La incorporación de filetes o radios puede dispersar la tensión de manera uniforme.

-

Espesor de la pared: El espesor uniforme de la pared evita puntos débiles donde se podría acumular tensión, reduciendo así el riesgo de grietas.

Eficiencia de enfriamiento

El sistema de enfriamiento de un molde juega un papel crucial en el mantenimiento de la integridad del producto al controlar la contracción y prevenir defectos.

-

Diseño de canales de enfriamiento: la ubicación estratégica de los canales de enfriamiento garantiza un enfriamiento uniforme. Las consideraciones incluyen la cantidad de canales y su proximidad a áreas críticas.

-

Control de la velocidad de enfriamiento: al optimizar la velocidad de enfriamiento, los fabricantes pueden evitar tensiones internas. Un enfriamiento demasiado rápido puede provocar deformaciones, mientras que un enfriamiento demasiado lento puede afectar los tiempos de ciclo.

Distribución y reducción del estrés

La distribución de tensiones dentro de un producto moldeado es fundamental para su longevidad. El diseño del molde puede minimizar los posibles puntos de falla.

-

Colocación de las líneas de separación: La colocación adecuada de las líneas de separación ayuda a evitar defectos como rebabas, que pueden debilitar la integridad estructural.

-

Diseño del sistema de expulsión: un sistema de expulsión bien diseñado garantiza que los productos se retiren de los moldes sin fuerza excesiva, lo que reduce la posibilidad de agrietarse o deformarse.

En conclusión, centrarse en elementos de diseño de moldes, como la integridad estructural, los sistemas de enfriamiento eficientes y la distribución efectiva de la tensión, es crucial para producir productos moldeados por inyección duraderos. Al prestar atención a estos factores, los fabricantes pueden mejorar significativamente la calidad y la vida útil de sus productos.

Las esquinas redondeadas en el diseño del molde evitan fracturas por tensión.Verdadero

Las esquinas redondeadas ayudan a distribuir la tensión de manera uniforme, evitando fracturas.

El espesor uniforme de la pared conduce a una menor durabilidad del producto.FALSO

El espesor uniforme de la pared evita puntos débiles, mejorando la durabilidad.

¿Por qué es fundamental la optimización de procesos en el moldeo por inyección?

Optimizar el proceso de moldeo por inyección es crucial para garantizar la calidad y eficiencia del producto.

La optimización del proceso en el moldeo por inyección es vital ya que garantiza la consistencia, reduce los defectos y mejora la eficiencia de la producción mediante el ajuste de parámetros como la temperatura, la presión y la velocidad.

La importancia del control de la temperatura

La temperatura juega un papel fundamental en el proceso de moldeo por inyección. Mantener la temperatura adecuada garantiza que el material plástico fluya adecuadamente hacia el molde, evitando problemas como un llenado insuficiente o la degradación del material. Una temperatura demasiado alta puede provocar la degradación del material 5 , mientras que una temperatura demasiado baja puede provocar un llenado incompleto.

Manejo de la presión y la velocidad

La presión y la velocidad deben controlarse meticulosamente durante el proceso de moldeo por inyección. La alta presión puede provocar tensiones internas dentro del producto, mientras que la baja presión puede provocar defectos como agujeros de contracción. De manera similar, la velocidad de inyección afecta la distribución del material dentro del molde. La inyección rápida puede provocar defectos como rebabas y burbujas, mientras que la inyección lenta puede reducir la eficiencia de la producción.

Consideraciones sobre el tiempo de espera

Controlar el tiempo de espera es fundamental para evitar grietas y roturas. Un tiempo de espera excesivo puede provocar estrés, mientras que un tiempo insuficiente puede provocar depresiones en el producto. Ajustar el tiempo de espera según el tamaño del producto y el tipo de material garantiza un rendimiento y una durabilidad óptimos.

| Parámetro | Método de control óptimo |

|---|---|

| Temperatura | Equilibrio entre flujo y degradación |

| Presión | Evite el estrés interno elevado |

| Velocidad | Prevenir defectos, mantener la eficiencia |

| Tiempo de espera | Adaptarse al tamaño y material del producto. |

Enfriamiento y desmolde

El diseño del sistema de refrigeración afecta significativamente la calidad del producto. Un sistema de refrigeración bien diseñado evita el sobrecalentamiento o el enfriamiento excesivo local, lo que reduce la tensión y la deformación. El control adecuado de la temperatura de desmoldeo también es crucial. Si es demasiado alto, puede provocar deformaciones; si es demasiado bajo, podría dañar el molde o dificultar el desmolde.

Mejora continua a través de la optimización

Al optimizar continuamente estos parámetros, los fabricantes pueden alcanzar estándares de calidad más altos y reducir el desperdicio. Este enfoque iterativo conduce a mejoras en la eficiencia de la producción 6 y la rentabilidad, lo que en última instancia resulta en una mejor calidad y confiabilidad del producto.

La alta presión en el moldeado provoca tensión interna.Verdadero

Una presión excesiva puede provocar estrés y provocar defectos.

Los sistemas de refrigeración no tienen ningún impacto en la calidad del producto.FALSO

Un enfriamiento adecuado evita la deformación y garantiza la calidad.

¿Cuáles son las técnicas de posprocesamiento efectivas para mejorar la calidad del producto?

Mejorar la posproducción de la calidad del producto es crucial para garantizar la longevidad y la satisfacción del cliente.

Las técnicas eficaces de posprocesamiento, como el recocido y el ajuste de la humedad, mejoran la calidad del producto al reducir la tensión interna y mejorar la estabilidad dimensional.

Recocido para reducir el estrés

El recocido es una técnica de posprocesamiento fundamental que se utiliza para eliminar tensiones internas en productos moldeados por inyección. Las tensiones internas pueden provocar grietas y roturas con el tiempo, comprometiendo la integridad estructural del producto. Al controlar cuidadosamente la temperatura y el tiempo de recocido 7 , los fabricantes pueden aliviar estas tensiones sin degradar el material.

Cómo funciona el recocido:

- Control de temperatura: El producto se calienta a una temperatura específica, que está por debajo de su punto de fusión pero es suficiente para permitir el reordenamiento molecular.

- Gestión del tiempo: Mantener el producto a esta temperatura durante un período determinado permite que la tensión se disipe, mejorando así la dureza.

- Proceso de Enfriamiento: El enfriamiento gradual del producto evita la introducción de nuevas tensiones.

Por ejemplo, los productos de policarbonato suelen recocerse para mejorar su resistencia al impacto, lo que los hace ideales para aplicaciones de alta tensión.

Ajuste de humedad para estabilidad dimensional

Ciertos plásticos, como el nailon, son higroscópicos, lo que significa que absorben la humedad del medio ambiente. Esto puede provocar cambios dimensionales que afecten el rendimiento del producto. Los tratamientos de ajuste de humedad implican acondicionar el producto en un ambiente controlado para lograr un contenido de humedad óptimo.

Pasos del proceso:

- Remojo en agua: el producto se sumerge en agua a una temperatura específica para permitir la absorción de humedad.

- Ambiente controlado: Mantener la temperatura y el tiempo correctos garantiza una distribución uniforme de la humedad.

- Beneficios: Mejora la flexibilidad del material y reduce la fragilidad.

Un componente de nailon, por ejemplo, se puede remojar a 60°C durante varias horas para lograr un contenido de humedad equilibrado, lo que mejora su dureza.

Combinación de técnicas para obtener resultados óptimos

El uso conjunto de recocido y ajuste de humedad puede producir resultados superiores para ciertos materiales. Al aliviar inicialmente la tensión mediante el recocido y luego estabilizar las dimensiones con control de humedad, los productos logran un estándar de calidad más alto y un mejor rendimiento.

| Técnica | Beneficio primario | Materiales adecuados |

|---|---|---|

| Recocido | Reducción del estrés | Policarbonato, ABS |

| Ajuste de humedad | Estabilidad dimensional | nailon, mascota |

Al integrar estos métodos en su proceso de producción, puede mejorar significativamente la calidad del producto, reducir los defectos y garantizar la satisfacción del cliente. Es importante adaptar estas técnicas a los requisitos específicos de sus materiales y productos para obtener mejores resultados. Obtenga más información sobre técnicas de procesamiento personalizadas 8 .

El recocido reduce la tensión interna en los plásticos.Verdadero

El recocido alivia las tensiones internas, previniendo grietas y roturas.

El ajuste de la humedad aumenta la fragilidad del nailon.FALSO

El ajuste de la humedad mejora la flexibilidad y reduce la fragilidad del nailon.

Conclusión

Al integrar estas estrategias, podemos reducir significativamente los defectos y garantizar una mayor calidad del producto. ¡Comencemos a implementar estas mejores prácticas hoy para optimizar nuestro proceso de producción!

-

Conozca el equilibrio entre resistencia y dureza del ABS: Alta rigidez, buena soldabilidad y propiedades aislantes · Buena resistencia al impacto, incluso a bajas temperaturas · Buena resistencia a la abrasión y a la tensión · Alta… ↩

-

Descubra por qué la PC es ideal para aplicaciones de alto impacto: El policarbonato es un material plástico resistente y transparente con excelente resistencia, rigidez y resistencia al impacto. La claridad óptica del policarbonato lo hace... ↩

-

Explore por qué un secado adecuado previene defectos y grietas en la superficie: Casi todos los demás polímeros exhiben algún nivel de polaridad y, por lo tanto, pueden absorber una cierta cantidad de humedad de la atmósfera. ↩

-

Los materiales de PC ofrecen una excelente resistencia al impacto para productos duraderos. El material de policarbonato es fuerte, resistente, rígido y transparente con una excelente resistencia al impacto. Investigue las propiedades y usos del policarbonato en Curbell... ↩

-

Explore cómo la temperatura afecta las propiedades del material plástico durante el moldeo. Lo que está claro es que aumentar la temperatura de fusión, el tiempo de residencia y el contenido de humedad aumenta el riesgo de degradación del material. ↩

-

Descubra estrategias para mejorar la eficiencia en los procesos de moldeo por inyección: 1. Agilizar los procesos y el flujo de trabajo · 2. Optimizar la utilización de la máquina · 3. Invertir en tecnología avanzada · 4. Implementar una producción eficaz… ↩

-

Descubra las temperaturas y tiempos óptimos para un recocido efectivo: Bueno, es simplemente un proceso que implica calentar un tipo específico de plástico por debajo de su temperatura de transición vítrea para aliviar todas las presiones internas... ↩

-

Explore estrategias avanzadas adaptadas a materiales específicos: esto puede incluir procesos como recorte, acabado de superficies, pintura y ensamblaje. ¿Por qué es necesario el posprocesamiento para el moldeo por inyección de plástico? ↩