Die Herstellung des perfekten Kunststoffspritzgussteils erfordert ein ausgewogenes Verhältnis zwischen Steifigkeit und Zähigkeit.

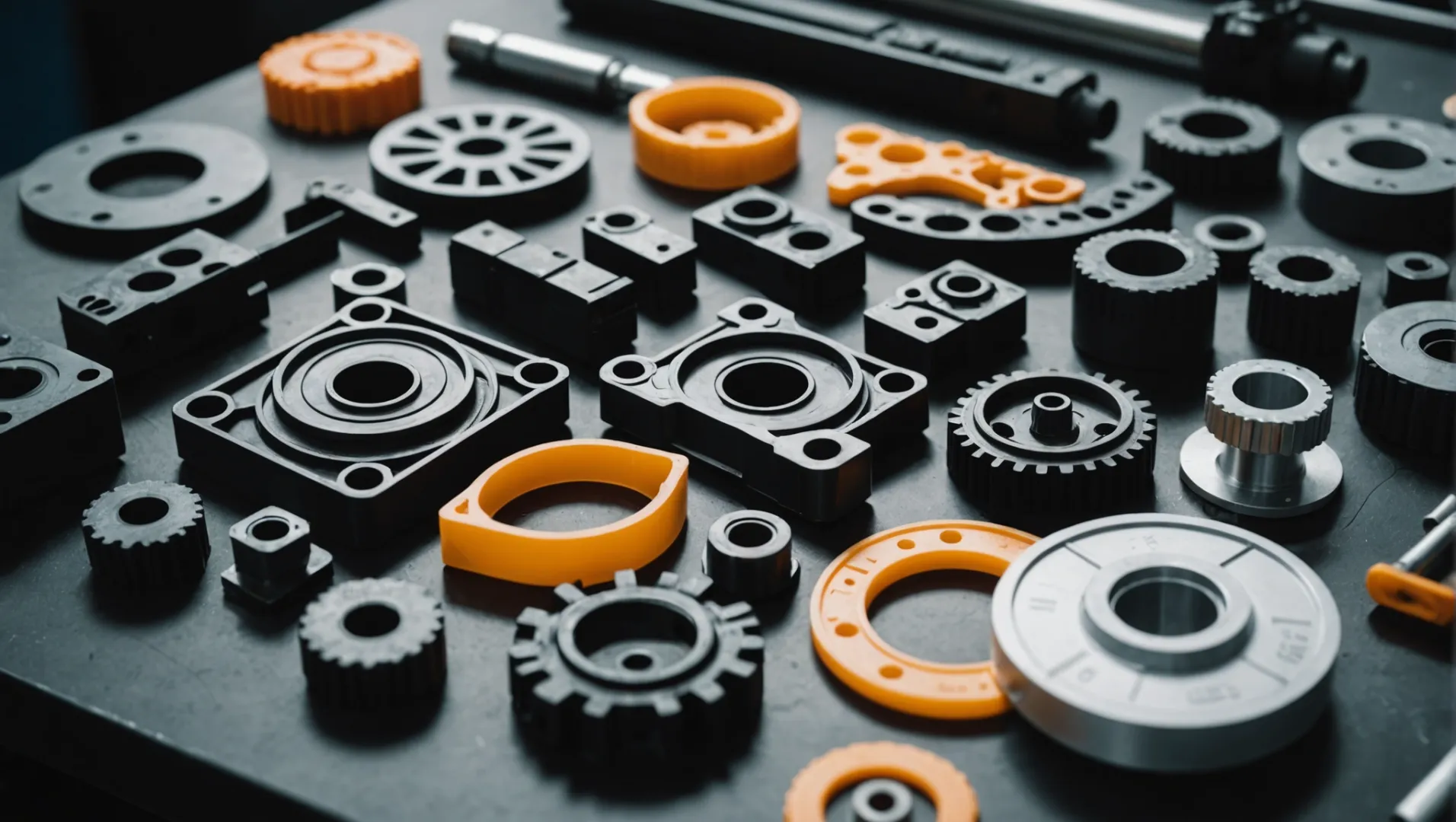

Um bei Kunststoffspritzgussteilen ein Gleichgewicht zwischen Steifigkeit und Zähigkeit herzustellen, müssen Ingenieure Materialauswahl, Strukturdesign und Prozessparameter berücksichtigen. Durch die Optimierung dieser Faktoren können sie die Leistung und Zuverlässigkeit des Endprodukts verbessern.

Obwohl es wichtig ist, die Grundprinzipien zu verstehen, bringt ein tieferes Eintauchen in die einzelnen Komponenten dieses Balanceakts Erkenntnisse hervor, die die Qualität Ihrer Designs erheblich verbessern können. Lassen Sie uns diese Schlüsselaspekte im Detail untersuchen.

Polycarbonat bietet sowohl eine hohe Steifigkeit als auch Zähigkeit.WAHR

Polycarbonat ist für seine hohe Steifigkeit und mäßige Zähigkeit bekannt und eignet sich daher für langlebige Anwendungen.

- 1. Was sind die besten Materialien, um Steifheit und Zähigkeit in Einklang zu bringen?

- 2. Wie beeinflusst das Strukturdesign die Leistung von Kunststoffteilen?

- 3. Welche Prozessparameter sind für die Optimierung von Kunststoffteilen entscheidend?

- 4. Wie kann das Rippen- und Kehldesign die Haltbarkeit von Teilen verbessern?

- 5. Abschluss

Was sind die besten Materialien, um Steifheit und Zähigkeit in Einklang zu bringen?

Die Wahl des richtigen Materials ist entscheidend, um bei Kunststoffteilen ein Gleichgewicht zwischen Steifigkeit und Zähigkeit zu erreichen. Dies gewährleistet Langlebigkeit und Funktionalität.

Um Steifigkeit und Zähigkeit in den Materialien auszugleichen, sollten Sie Polycarbonat für hohe Steifigkeit und Zähigkeit in Betracht ziehen oder Polypropylen für eine verbesserte Leistung modifizieren. Die Materialauswahl muss mit den Anwendungsanforderungen übereinstimmen.

Materialeigenschaften verstehen

Die Wahl des richtigen Materials ist entscheidend für das Gleichgewicht zwischen Steifigkeit und Zähigkeit von Kunststoffteilen. PC beispielsweise eine hohe Steifigkeit bei gleichzeitig bemerkenswerter Zähigkeit und eignet sich daher für Anwendungen, die sowohl Haltbarkeit als auch Festigkeit erfordern. Im Gegensatz dazu ist Polypropylen ( PP ) für seine gute Zähigkeit bekannt, weist jedoch eine relativ geringere Steifigkeit auf, was durch eine Änderung seiner Zusammensetzung behoben werden kann.

| Material | Steifigkeit (Elastizitätsmodul) | Zähigkeit (Bruchdehnung) |

|---|---|---|

| Polycarbonat | Hoch | Mäßig |

| Polypropylen | Niedrig | Hoch |

Die Untersuchung von Parametern wie Elastizitätsmodul und Streckgrenze hilft dabei, die Eigenschaften eines Materials effektiv zu bewerten. Diese Messungen unterstützen Ingenieure bei der Auswahl von Materialien, die spezifische Anwendungsanforderungen erfüllen und eine optimale Leistung gewährleisten.

Materialmodifikation

Die Modifizierung von Materialien durch Zugabe von Füllstoffen, Verstärkungsmitteln oder Zähigkeitsmitteln ist eine gängige Praxis zur Verbesserung der Leistung. Beispielsweise kann die Einbindung von Glasfasern in eine Polymermatrix die Steifigkeit deutlich erhöhen und gleichzeitig eine ausreichende Zähigkeit beibehalten. Alternativ kann die Zugabe von Elastomeren die Zähigkeit verbessern, ohne die Steifigkeit zu beeinträchtigen.

Es ist wichtig, den Gehalt und die Verteilung dieser Zusatzstoffe zu optimieren. Dies stellt ein Gleichgewicht zwischen Steifigkeit und Zähigkeit sicher und berücksichtigt gleichzeitig Auswirkungen auf andere Eigenschaften wie Verarbeitungsleistung und Ästhetik.

Überlegungen zur Materialauswahl

Bei der Materialauswahl ist das Verständnis der mechanischen Eigenschaften von entscheidender Bedeutung. Ingenieure sollten Folgendes bewerten:

- Elastizitätsmodul: Gibt die Fähigkeit des Materials an, einer Verformung unter Belastung standzuhalten.

- Streckgrenze: Die Spannung, bei der ein Material beginnt, sich plastisch zu verformen.

- Bruchdehnung: Misst die Duktilität und gibt an, wie weit sich ein Material dehnen kann, bevor es bricht.

Durch die Untersuchung dieser Faktoren können Sie Materialien auswählen, die das gewünschte Gleichgewicht zwischen Steifigkeit und Zähigkeit für Ihre spezifischen Anwendungsanforderungen bieten.

Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Materialien ein umfassendes Verständnis ihrer inhärenten Eigenschaften und möglichen Modifikationen erfordert. Dies stellt die Produktion hochwertiger Kunststoffteile sicher, die die Leistungserwartungen in verschiedenen Anwendungen erfüllen.

Polycarbonat ist steifer als Polypropylen.WAHR

Polycarbonat hat einen höheren Elastizitätsmodul als Polypropylen.

Der Zusatz von Elastomeren erhöht die Steifigkeit von Polymeren.FALSCH

Elastomere verbessern die Zähigkeit, erhöhen aber nicht die Steifigkeit.

Wie beeinflusst das Strukturdesign die Leistung von Kunststoffteilen?

Die strukturelle Gestaltung ist entscheidend für die Leistung von Kunststoffteilen. Es wirkt sich auf Haltbarkeit, Aussehen und Funktionalität aus und ist daher ein entscheidender Aspekt der Technik.

Das Strukturdesign beeinflusst die Leistung von Kunststoffteilen, indem es die Wandstärke, die Rippenplatzierung und das Kehlungsdesign optimiert. Diese Elemente erhöhen die Steifigkeit, verringern die Spannungskonzentration und verbessern die Zähigkeit, was zu zuverlässigeren Komponenten führt.

Bedeutung der Wandstärke

Die Wandstärke spielt eine entscheidende Rolle beim Ausgleich von Steifigkeit und Zähigkeit. Dickere Wände können die Steifigkeit erhöhen, aber möglicherweise die Zähigkeit beeinträchtigen. Ingenieure müssen die optimale Dicke basierend auf Materialeigenschaften und Anwendungsanforderungen bestimmen. Die gleichmäßige Wandstärke verhindert Spannungskonzentrationen und Verformungen und verbessert so die Gesamtleistung.

| Wandstärke | Steifigkeitserhöhung | Zähigkeitseinfluss |

|---|---|---|

| Dick | Hoch | Niedrig |

| Dünn | Niedrig | Hoch |

Strategisches Rippendesign

Rippen sind unerlässlich, um Kunststoffteile zu verstärken, ohne das Gewicht wesentlich zu erhöhen. Sie verbessern die Steifigkeit bei minimaler Auswirkung auf die Zähigkeit. Durch die sorgfältige Gestaltung von Rippenhöhe, -breite und -abstand können Ingenieure sicherstellen, dass Teile Belastungen standhalten und gleichzeitig ihre strukturelle Integrität bewahren.

- Höhe : Hohe Rippen erhöhen die Steifigkeit, können jedoch die Ästhetik beeinträchtigen.

- Breite : Breite Rippen verteilen die Last effektiv.

- Abstand : Der richtige Abstand verhindert Spannungskonzentrationen.

Filet-Design zur Stressreduzierung

Verrundungen reduzieren die Spannungskonzentration an den Ecken, erhöhen die Zähigkeit und verhindern Risse. Größere Kehlradien tragen zur Spannungsverteilung bei und tragen so zu einer besseren Haltbarkeit bei. Darüber hinaus verbessern sie das Erscheinungsbild, indem sie scharfe Kanten beseitigen und eine glattere Oberfläche ermöglichen.

Zu den Überlegungen zum Kehldesign gehören der Materialfluss während des Formens und die beabsichtigte Verwendung des Teils.

Die Einbeziehung dieser strukturellen Designprinzipien kann die Leistung und Langlebigkeit von Kunststoffteilen erheblich beeinflussen. Um weitere Einblicke in die Optimierung dieser Aspekte zu erhalten, erkunden Sie Rippenentwurfsstrategien 1 und Techniken zur Verrundungsimplementierung 2 .

Dickere Wände erhöhen die Steifigkeit von Kunststoffteilen.WAHR

Dickere Wände erhöhen die Steifigkeit, können jedoch die Zähigkeit verringern.

Hohe Rippen verringern die Steifigkeit von Kunststoffteilen.FALSCH

Hohe Rippen erhöhen die Steifigkeit, können jedoch die Ästhetik beeinträchtigen.

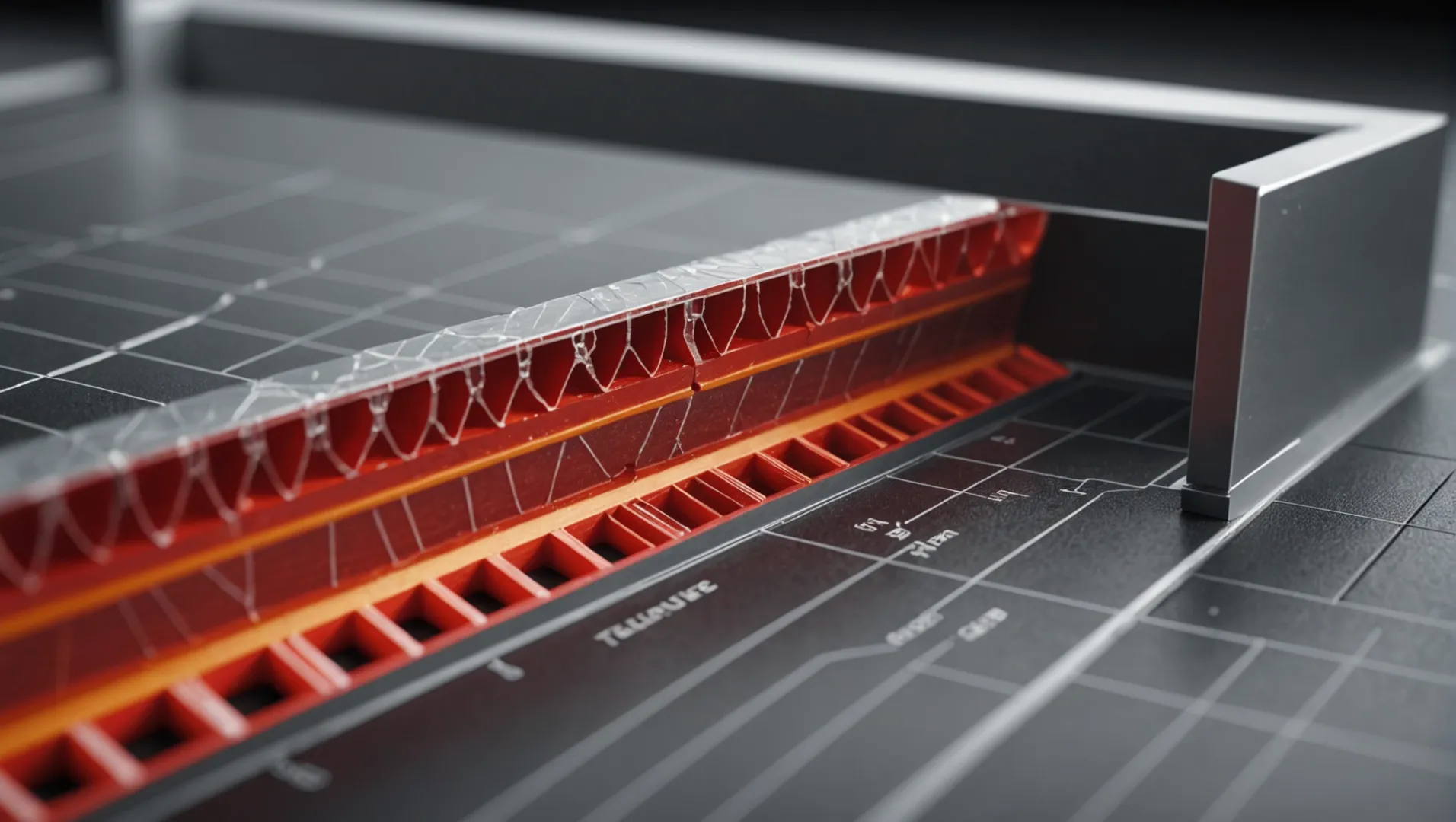

Welche Prozessparameter sind für die Optimierung von Kunststoffteilen entscheidend?

Die Optimierung der Prozessparameter ist von entscheidender Bedeutung für die Herstellung hochwertiger Kunststoffteile mit der richtigen Ausgewogenheit der Eigenschaften.

Zu den wichtigsten Prozessparametern gehören Einspritztemperatur, Druck, Abkühlzeit und Formdesign. Die Anpassung dieser Faktoren trägt dazu bei, die gewünschte Steifigkeit und Zähigkeit von Kunststoffteilen zu erreichen.

Einspritztemperatur und -druck

Einspritztemperatur und -druck sind entscheidend für die molekulare Ausrichtung und Kristallinität des Materials. Eine höhere Einspritztemperatur kann die Fließfähigkeit des Materials erhöhen, die innere Spannung reduzieren, aber möglicherweise auch die Steifigkeit verringern. Umgekehrt sorgt der richtige Einspritzdruck für Dichte und Maßgenauigkeit, ein zu hoher Druck kann jedoch zu einer übermäßigen Ausrichtung der Moleküle führen, wodurch die Zähigkeit beeinträchtigt wird.

In der folgenden Tabelle sind typische Auswirkungen unterschiedlicher Einspritztemperaturen und -drücke aufgeführt:

| Parameter | Auswirkung auf die Steifigkeit | Auswirkung auf die Zähigkeit |

|---|---|---|

| Hohe Einspritztemperatur | Verringert die Steifigkeit | Verbessert die Zähigkeit |

| Niedrige Einspritztemperatur | Erhöht die Steifigkeit | Reduziert die Zähigkeit |

| Hoher Einspritzdruck | Erhöht die Steifigkeit | Reduziert die Zähigkeit |

| Niedriger Einspritzdruck | Verringert die Steifigkeit | Verbessert die Zähigkeit |

Kühlzeitoptimierung

Die Abkühlzeit ist ein weiterer entscheidender Parameter, der die endgültigen Eigenschaften des Teils beeinflusst. Eine unzureichende Kühlung kann zu Eigenspannungen führen und die Leistung und Stabilität beeinträchtigen. Andererseits kann eine übermäßige Kühlung die Kristallinität erhöhen und dadurch die Steifigkeit erhöhen, aber die Zähigkeit verringern.

Um die Abkühlzeit auszubalancieren, müssen die Materialeigenschaften und Teileabmessungen bekannt sein. Die richtige Kühlstrategie optimiert die mechanischen Eigenschaften und minimiert gleichzeitig Fehler wie Verzug oder Risse.

Überlegungen zum Formendesign

Der Formenbau selbst spielt bei der Optimierung von Kunststoffteilen eine wesentliche Rolle. Eine gut gestaltete Form gewährleistet eine gleichmäßige Kühlung, reduziert innere Spannungen und verhindert Verformungen. Darüber hinaus beeinflussen die Oberflächenbeschaffenheit und die Entformungswinkel das Aussehen und die strukturelle Integrität des Teils.

Glatte Formoberflächen reduzieren die Reibung beim Entformen und verbessern so die Oberflächenqualität, während geeignete Winkel eine einfachere Teilefreigabe ermöglichen, ohne dass Spannungskonzentrationen entstehen.

Das Verständnis dieser Parameter kann die von Spritzgussteilen . Durch den richtigen Umgang mit diesen Faktoren wird sichergestellt, dass Kunststoffteile die gewünschten Spezifikationen für verschiedene Anwendungen erfüllen.

Eine hohe Einspritztemperatur erhöht die Zähigkeit.WAHR

Eine höhere Einspritztemperatur erhöht die Fließfähigkeit und erhöht die Zähigkeit.

Eine kurze Abkühlzeit erhöht die Steifigkeit.FALSCH

Eine unzureichende Kühlung führt zu Eigenspannungen und nicht zu einer Erhöhung der Steifigkeit.

Wie kann das Rippen- und Kehldesign die Haltbarkeit von Teilen verbessern?

Das Entwerfen von Kunststoffteilen mit Rippen und Hohlkehlen erhöht die Haltbarkeit, indem es Spannungen bewältigt und die Lastverteilung verbessert.

Das Rippen- und Kehldesign verbessert die Haltbarkeit der Teile, indem es die Steifigkeit erhöht, ohne die Zähigkeit zu beeinträchtigen, und gleichzeitig Spannungskonzentrationen reduziert. Rippen sorgen für strukturelle Unterstützung und Hohlkehlen helfen bei der Spannungsverteilung an Ecken und verhindern so Risse und Ausfälle.

Rippendesign für verbesserte Steifigkeit

Das Rippendesign ist ein entscheidender Aspekt zur Verbesserung der Haltbarkeit von Kunststoffspritzgussteilen. Durch das Hinzufügen von Rippen können Ingenieure die Steifigkeit eines Teils erhöhen, ohne dessen Gewicht oder Materialkosten wesentlich zu erhöhen. Dies ist insbesondere bei Anwendungen von Vorteil, bei denen eine Gewichtsreduzierung unerlässlich ist, beispielsweise bei Automobilkomponenten.

-

Optimale Rippenanordnung: Die Platzierung und Ausrichtung der Rippen sollte mit der Richtung der aufgebrachten Lasten übereinstimmen. Beispielsweise können Rippen senkrecht zur Biegerichtung in einem Flachpaneel, das einer Biegung ausgesetzt ist, die Steifigkeit erheblich erhöhen.

-

Rippenanteile: Normalerweise sollte die Rippendicke 60 % der Nennwanddicke nicht überschreiten, um Einfallstellen auf der Oberfläche des Teils zu vermeiden.

-

Höhe und Abstand: Das Verhältnis von Höhe zu Dicke von Rippen liegt oft zwischen 2:1 und 4:1. Der Abstand sollte ausreichend sein, um ein Verziehen oder Verziehen während des Abkühlens zu vermeiden.

Erfahren Sie mehr über effektive Rippendesignstrategien 4, um sicherzustellen, dass Ihre Teile harten Bedingungen standhalten.

Filetdesign zur Spannungsverteilung

Verrundungen spielen eine entscheidende Rolle bei der Reduzierung der Spannungskonzentration an scharfen Ecken und erhöhen dadurch die Zähigkeit des Teils. Eine richtig gestaltete Verrundung glättet Übergänge zwischen Oberflächen und verteilt die Spannung gleichmäßiger über das Teil.

-

Kehlungsradius: Ein größerer Kehlungsradius verringert das Risiko von Rissen unter Spannung. Im Allgemeinen wird für die meisten Anwendungen ein Radius empfohlen, der mindestens dem 0,25-fachen der Wandstärke entspricht.

-

Auswirkungen auf die Ästhetik: Abgesehen von den mechanischen Vorteilen verbessern Verrundungen die Ästhetik, indem sie scharfe Kanten beseitigen und für ein glatteres Finish sorgen.

-

Integration mit der Formkonstruktion: Das Kehlnahtdesign sollte frühzeitig im Formkonstruktionsprozess berücksichtigt werden, um Komplikationen beim Entformen zu vermeiden.

Weitere Einblicke erhalten Sie, wenn Sie untersuchen, wie das Kehlnahtdesign die Lebensdauer von Teilen verbessern kann 5 .

Ausbalancierende Rippen- und Filetmerkmale

Die Synergie zwischen Rippen und Filets ist entscheidend für ein ausgewogenes Design, das sowohl Steifigkeit als auch Zähigkeit optimiert. Die Integration dieser Funktionen erfordert eine sorgfältige Planung:

-

Übermäßiges Design vermeiden: Übermäßige Rippen oder zu große Verrundungen können zu einem erhöhten Materialverbrauch und potenziellen Verarbeitungsproblemen führen.

-

Simulationstools: Der Einsatz von Simulationssoftware zur Vorhersage von Spannungsverteilung und Verformung kann bei der Feinabstimmung von Rippen- und Kehlnahtkonstruktionen vor Beginn der Produktion hilfreich sein.

Durch die Implementierung durchdachter Rippen- und Kehlkonstruktionen können Hersteller langlebige Kunststoffteile herstellen, die in verschiedenen Umgebungen zuverlässig funktionieren. Entdecken Sie fortschrittliche Techniken in der CAD-Modellierung 6, um Präzision in Ihren Entwürfen zu erzielen.

Rippen erhöhen das Teilegewicht deutlich.FALSCH

Rippen erhöhen die Steifigkeit, ohne das Gewicht erheblich zu erhöhen, was bei Leichtbauanwendungen von entscheidender Bedeutung ist.

Verrundungen verringern die Spannungskonzentration an Ecken.WAHR

Hohlkehlen verteilen die Spannung gleichmäßig, verhindern Risse und erhöhen die Zähigkeit des Teils.

Abschluss

Das Ausbalancieren von Steifigkeit und Zähigkeit bei Kunststoffspritzgussteilen erfordert eine sorgfältige Abwägung von Materialien, Design und Prozessen. Wenden Sie diese Strategien an, um die Produktqualität zu verbessern und spezifische Anwendungsanforderungen zu erfüllen.

-

Entdecken Sie, wie Rippen die Steifigkeit erhöhen, ohne das Gewicht zu erhöhen: Ein Rippenmuster entspricht dem Herausschneiden nicht benötigten Materials, sodass nur das Rippenstützsystem übrig bleibt – es reduziert außerdem das Gewicht und die Kosten des Teils. ↩

-

Erfahren Sie mehr über die Reduzierung der Spannungskonzentration durch Verrundungen.: Dieser Leitfaden hilft Ihnen, zwischen Verrundungen und Fasen zu unterscheiden, die Konstruktionsprinzipien zu verstehen und hervorragende Eckenmodifikationen anzuwenden. ↩

-

Entdecken Sie, wie sich die Anpassung von Parametern auf die Teilequalität und -leistung auswirkt: Die Formtemperatur ist die wichtigste Variable beim Spritzgießen – unabhängig vom zu formenden Kunststoff, der Grundbenetzung der Formform … ↩

-

Entdecken Sie detaillierte Methoden zur Verbesserung der Steifigkeit durch strategisches Rippendesign.: Bauen Sie Festigkeit in Ihr Teiledesign ein, indem Sie strategische Stützfunktionen integrieren und die richtigen Thermoplaste auswählen · Kunststoffrippendesign. Rippen sind dünn, Wand … ↩

-

Verstehen Sie, wie Verrundungen die Spannungskonzentration verringern und Risse verhindern.: Fasen und Verrundungen tragen dazu bei, die Spannungskonzentration zu verringern, wodurch die Wahrscheinlichkeit eines Materialbruchs in diesen Bereichen verringert und die … verlängert wird. ↩

-

Entdecken Sie präzise CAD-Modellierungstechniken für optimale Rippen- und Kehlungskonstruktionen: SOLIDWORKS verfügt über eine Vielzahl von Werkzeugen zum Entwerfen und Modellieren von spritzgegossenem Kunststoff … ↩