La elaboración de la pieza moldeada por inyección de plástico perfecta requiere un delicado equilibrio entre rigidez y dureza.

Para equilibrar la rigidez y la dureza en piezas moldeadas por inyección de plástico, los ingenieros deben considerar la selección de materiales, el diseño estructural y los parámetros del proceso. Al optimizar estos factores, pueden mejorar el rendimiento y la confiabilidad del producto final.

Si bien comprender los principios básicos es esencial, profundizar en cada componente de este acto de equilibrio revela ideas que pueden mejorar significativamente la calidad de sus diseños. Exploremos estos aspectos clave en detalle.

El policarbonato ofrece alta rigidez y dureza.Verdadero

El policarbonato es conocido por su alta rigidez y dureza moderada, lo que lo hace adecuado para aplicaciones duraderas.

- 1. ¿Cuáles son los mejores materiales para equilibrar la rigidez y la dureza?

- 2. ¿Cómo influye el diseño estructural en el rendimiento de las piezas de plástico?

- 3. ¿Qué parámetros del proceso son cruciales para optimizar las piezas de plástico?

- 4. ¿Cómo puede el diseño de nervaduras y filetes mejorar la durabilidad de las piezas?

- 5. Conclusión

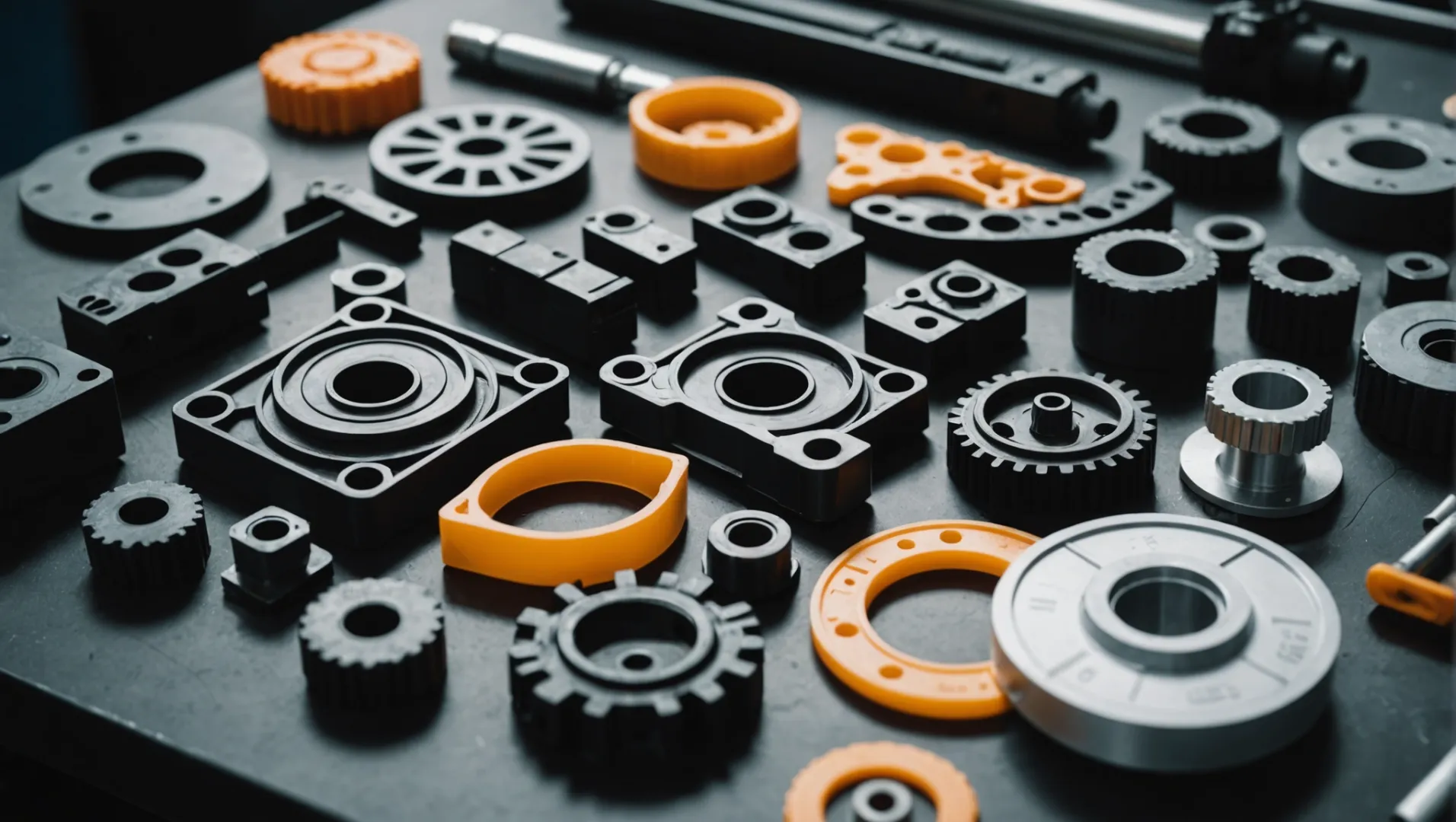

¿Cuáles son los mejores materiales para equilibrar la rigidez y la dureza?

Elegir el material adecuado es crucial para lograr un equilibrio entre rigidez y dureza en piezas de plástico. Esto garantiza durabilidad y funcionalidad.

Para equilibrar la rigidez y la tenacidad de los materiales, considere el policarbonato para obtener alta rigidez y tenacidad, o modifique el polipropileno para mejorar el rendimiento. La elección del material debe alinearse con las demandas de la aplicación.

Comprender las propiedades de los materiales

Elegir el material adecuado es fundamental para equilibrar la rigidez y la dureza de las piezas de plástico. Por ejemplo, el policarbonato ( PC ) ofrece una alta rigidez con una dureza encomiable, lo que lo hace adecuado para aplicaciones que exigen durabilidad y resistencia. Por el contrario, el polipropileno ( PP ) es conocido por su buena tenacidad, pero tiene una rigidez relativamente menor, lo que puede solucionarse modificando su composición.

| Material | Rigidez (módulo elástico) | Dureza (alargamiento de rotura) |

|---|---|---|

| policarbonato | Alto | Moderado |

| polipropileno | Bajo | Alto |

El estudio de parámetros como el módulo elástico y el límite elástico ayuda a evaluar las propiedades de un material de manera efectiva. Estas mediciones guían a los ingenieros en la selección de materiales que cumplan con los requisitos de aplicación específicos, garantizando un rendimiento óptimo.

Modificación de materiales

Modificar materiales agregando rellenos, agentes reforzantes o agentes endurecedores es una práctica común para mejorar el rendimiento. Por ejemplo, la incorporación de fibras de vidrio en una matriz polimérica puede aumentar significativamente la rigidez manteniendo al mismo tiempo una tenacidad adecuada. Alternativamente, agregar elastómeros puede mejorar la tenacidad sin comprometer la rigidez.

Es fundamental optimizar el contenido y la distribución de estos aditivos. Esto garantiza un equilibrio entre rigidez y dureza al tiempo que considera los impactos en otras propiedades, como el rendimiento del procesamiento y la estética.

Consideraciones para la selección de materiales

Al seleccionar materiales, comprender las propiedades mecánicas es fundamental. Los ingenieros deben evaluar:

- Módulo de elasticidad: Indica la capacidad del material para resistir la deformación bajo tensión.

- Límite elástico: La tensión a la que un material comienza a deformarse plásticamente.

- Alargamiento de rotura: Mide la ductilidad, indicando cuánto puede estirarse un material antes de romperse.

Al examinar estos factores, puede elegir materiales que ofrezcan el equilibrio deseado de rigidez y dureza para las necesidades específicas de su aplicación.

En conclusión, seleccionar los materiales adecuados implica una comprensión integral de sus propiedades inherentes y posibles modificaciones. Esto garantiza la producción de piezas de plástico de alta calidad que cumplan con las expectativas de rendimiento en diversas aplicaciones.

El policarbonato es más rígido que el polipropileno.Verdadero

El policarbonato tiene un módulo elástico más alto que el polipropileno.

La adición de elastómeros aumenta la rigidez de los polímeros.FALSO

Los elastómeros mejoran la tenacidad pero no aumentan la rigidez.

¿Cómo influye el diseño estructural en el rendimiento de las piezas de plástico?

El diseño estructural es fundamental para determinar el rendimiento de las piezas de plástico. Afecta la durabilidad, la apariencia y la funcionalidad, lo que lo convierte en un aspecto crítico de la ingeniería.

El diseño estructural influye en el rendimiento de las piezas de plástico al optimizar el espesor de la pared, la ubicación de las nervaduras y el diseño de los filetes. Estos elementos mejoran la rigidez, reducen la concentración de tensiones y mejoran la tenacidad, lo que da como resultado componentes más confiables.

Importancia del espesor de la pared

El espesor de la pared juega un papel crucial en el equilibrio entre rigidez y tenacidad. Las paredes más gruesas pueden aumentar la rigidez pero pueden comprometer la tenacidad. Los ingenieros deben determinar el espesor óptimo según las propiedades del material y los requisitos de la aplicación. El espesor uniforme de la pared evita la concentración de tensiones y la deformación, mejorando el rendimiento general.

| Espesor de la pared | Aumento de rigidez | Impacto de dureza |

|---|---|---|

| Grueso | Alto | Bajo |

| Delgado | Bajo | Alto |

Diseño estratégico de costillas

Las nervaduras son esenciales para reforzar piezas de plástico sin añadir peso significativamente. Mejoran la rigidez con un impacto mínimo en la tenacidad. Al diseñar cuidadosamente la altura, el ancho y el espaciado de las nervaduras, los ingenieros pueden garantizar que las piezas resistan la tensión manteniendo su integridad estructural.

- Altura : las nervaduras altas aumentan la rigidez pero pueden afectar la estética.

- Ancho : Las nervaduras anchas distribuyen la carga de manera efectiva.

- Espaciado : Un espaciado adecuado evita la concentración de tensiones.

Diseño de filete para reducción de tensiones

Los filetes reducen la concentración de tensiones en las esquinas, mejorando la tenacidad y previniendo grietas. Los radios de filete más grandes ayudan a dispersar la tensión, lo que contribuye a una mejor durabilidad. Además, mejoran la apariencia al eliminar los bordes afilados y facilitar un acabado más suave.

Las consideraciones para el diseño de filete incluyen el flujo de material durante el moldeo y el uso previsto de la pieza.

La incorporación de estos principios de diseño estructural puede afectar significativamente el rendimiento y la longevidad de las piezas de plástico. Para obtener más información sobre cómo optimizar estos aspectos, explore las estrategias de diseño de nervaduras 1 y las técnicas de implementación de filetes 2 .

Las paredes más gruesas aumentan la rigidez de las piezas de plástico.Verdadero

Las paredes más gruesas mejoran la rigidez pero pueden reducir la tenacidad.

Las nervaduras altas disminuyen la rigidez de las piezas de plástico.FALSO

Las costillas altas aumentan la rigidez, aunque pueden afectar la estética.

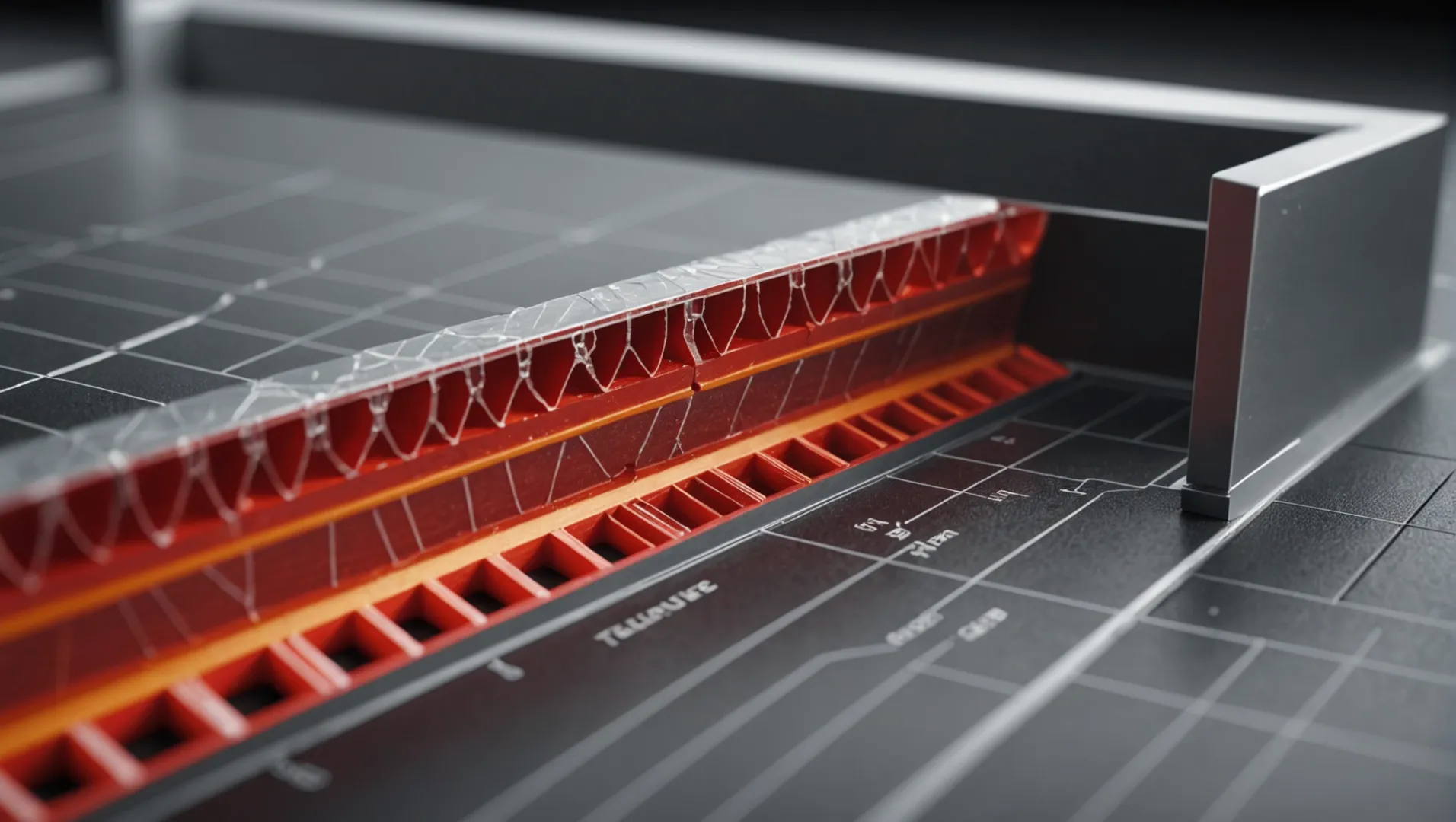

¿Qué parámetros del proceso son cruciales para optimizar las piezas de plástico?

La optimización de los parámetros del proceso es fundamental para producir piezas de plástico de alta calidad con el equilibrio adecuado de propiedades.

Los parámetros clave del proceso incluyen la temperatura de inyección, la presión, el tiempo de enfriamiento y el diseño del molde. Ajustar estos factores ayuda a lograr la rigidez y dureza deseadas en las piezas de plástico.

Temperatura y presión de inyección

La temperatura y presión de inyección son críticas para determinar la orientación molecular y la cristalinidad del material. Una temperatura de inyección más alta puede aumentar la fluidez del material, reduciendo la tensión interna pero potencialmente reduciendo la rigidez. Por el contrario, la presión de inyección correcta garantiza la densidad y la precisión dimensional, pero una presión excesiva podría orientar demasiado las moléculas, comprometiendo la dureza.

La siguiente tabla describe los efectos típicos de las variaciones de temperaturas y presiones de inyección:

| Parámetro | Efecto sobre la rigidez | Efecto sobre la dureza |

|---|---|---|

| Alta temperatura de inyección | Reduce la rigidez | Mejora la dureza |

| Baja temperatura de inyección | Aumenta la rigidez | Reduce la dureza |

| Alta presión de inyección | Aumenta la rigidez | Reduce la dureza |

| Baja presión de inyección | Reduce la rigidez | Mejora la dureza |

Optimización del tiempo de enfriamiento

El tiempo de enfriamiento es otro parámetro crucial que afecta las propiedades finales de la pieza. Una refrigeración insuficiente puede provocar tensiones residuales que afecten al rendimiento y la estabilidad. Por otro lado, un enfriamiento excesivo podría aumentar la cristalinidad, aumentando así la rigidez pero reduciendo la tenacidad.

Equilibrar el tiempo de enfriamiento implica comprender las características del material y las dimensiones de las piezas. La estrategia de enfriamiento adecuada optimiza las propiedades mecánicas y minimiza defectos como deformaciones o grietas.

Consideraciones de diseño de moldes

El propio diseño del molde juega un papel importante en la optimización de las piezas de plástico. Un molde bien diseñado garantiza un enfriamiento uniforme, reduciendo la tensión interna y evitando la deformación. Además, el acabado de la superficie y los ángulos de desmolde afectan la apariencia y la integridad estructural de la pieza.

Las superficies lisas del molde reducen la fricción durante el desmolde, mejorando la calidad de la superficie, mientras que los ángulos apropiados facilitan la liberación de piezas sin introducir concentraciones de tensión.

Comprender estos parámetros puede mejorar significativamente el rendimiento de las piezas moldeadas por inyección 3 . La manipulación adecuada de estos factores garantiza que las piezas de plástico cumplan con las especificaciones deseadas para diversas aplicaciones.

La alta temperatura de inyección mejora la tenacidad.Verdadero

Una temperatura de inyección más alta aumenta la fluidez y mejora la tenacidad.

El bajo tiempo de enfriamiento aumenta la rigidez.FALSO

Una refrigeración insuficiente provoca tensiones residuales, no un aumento de la rigidez.

¿Cómo puede el diseño de nervaduras y filetes mejorar la durabilidad de las piezas?

El diseño de piezas de plástico con nervaduras y filetes mejora la durabilidad al gestionar la tensión y mejorar la distribución de la carga.

El diseño de nervaduras y filetes mejora la durabilidad de la pieza al aumentar la rigidez sin comprometer la tenacidad, al tiempo que reduce las concentraciones de tensión. Las nervaduras proporcionan soporte estructural y los filetes ayudan a distribuir la tensión en las esquinas, evitando grietas y fallas.

Diseño de costillas para mayor rigidez

El diseño de nervaduras es un aspecto crucial para mejorar la durabilidad de las piezas moldeadas por inyección de plástico. Al agregar nervaduras, los ingenieros pueden aumentar la rigidez de una pieza sin aumentar significativamente su peso o costos de material. Esto es particularmente beneficioso en aplicaciones donde la reducción de peso es esencial, como en componentes de automóviles.

-

Disposición óptima de las nervaduras: la ubicación y orientación de las nervaduras deben alinearse con la dirección de las cargas aplicadas. Por ejemplo, en un panel plano sometido a flexión, las nervaduras perpendiculares a la dirección de flexión pueden aumentar sustancialmente la rigidez.

-

Proporciones de las nervaduras: normalmente, el espesor de las nervaduras no debe exceder el 60 % del espesor nominal de la pared para evitar marcas de hundimiento en la superficie de la pieza.

-

Altura y espaciado: la relación altura-grosor de las costillas suele oscilar entre 2:1 y 4:1. El espacio debe ser suficiente para evitar deformaciones o distorsiones durante el enfriamiento.

Obtenga más información sobre estrategias efectivas de diseño de nervaduras 4 para garantizar que sus piezas puedan soportar condiciones rigurosas.

Diseño de filetes para distribución de tensiones

Los filetes desempeñan un papel fundamental a la hora de reducir la concentración de tensiones en las esquinas afiladas, mejorando así la tenacidad de la pieza. Un filete diseñado correctamente suaviza las transiciones entre superficies, distribuyendo la tensión de manera más uniforme en la pieza.

-

Radio de filete: un radio de filete más grande reduce el riesgo de agrietamiento bajo tensión. Generalmente, para la mayoría de las aplicaciones se recomienda un radio que sea al menos 0,25 veces el espesor de la pared.

-

Impacto en la estética: además de los beneficios mecánicos, los filetes mejoran el atractivo estético al eliminar los bordes afilados y proporcionar un acabado más suave.

-

Integración con el diseño de moldes: el diseño de filete debe considerarse al principio del proceso de diseño de moldes para evitar complicaciones durante el desmolde.

Para obtener más información, explore cómo el diseño de filete puede mejorar la longevidad de la pieza 5 .

Equilibrio de las características de costilla y filete

La sinergia entre nervaduras y filetes es crucial para lograr un diseño bien equilibrado que optimice tanto la rigidez como la tenacidad. La integración de estas características necesita una planificación cuidadosa:

-

Evite el diseño excesivo: las nervaduras excesivas o los filetes demasiado grandes pueden provocar un mayor uso de material y posibles problemas de procesamiento.

-

Herramientas de simulación: el uso de software de simulación para predecir la distribución de tensiones y la deformación puede ayudar a ajustar los diseños de nervaduras y filetes antes de pasar a la producción.

Al implementar diseños bien pensados de nervaduras y filetes, los fabricantes pueden producir piezas de plástico duraderas que funcionan de manera confiable en diversos entornos. Explora técnicas avanzadas en modelado CAD 6 para lograr precisión en tus diseños.

Las nervaduras aumentan significativamente el peso de la pieza.FALSO

Las nervaduras mejoran la rigidez sin agregar peso significativo, algo crucial en aplicaciones livianas.

Los filetes reducen la concentración de tensiones en las esquinas.Verdadero

Los filetes distribuyen la tensión de manera uniforme, evitando grietas y mejorando la dureza de la pieza.

Conclusión

Equilibrar la rigidez y la dureza en piezas moldeadas por inyección de plástico requiere una cuidadosa consideración de los materiales, el diseño y los procesos. Aplique estas estrategias para mejorar la calidad del producto y satisfacer demandas de aplicaciones específicas.

-

Descubra cómo las nervaduras mejoran la rigidez sin agregar peso. Un patrón de nervaduras equivale a extraer material innecesario, dejando solo el sistema de soporte de las nervaduras; también reduce el peso y el costo de la pieza. ↩

-

Aprenda a reducir la concentración de tensiones con redondeos: esta guía le ayuda a distinguir entre redondeos y chaflanes, comprender los principios de diseño y aplicar excelentes modificaciones en las esquinas. ↩

-

Explore cómo el ajuste de los parámetros influye en la calidad y el rendimiento de la pieza: la temperatura del molde es la variable más importante en el moldeo por inyección, independientemente del plástico que se moldee, la humectación básica del molde de formación... ↩

-

Descubra métodos detallados para mejorar la rigidez mediante el diseño de nervaduras estratégicas.: Incorpore resistencia al diseño de su pieza incorporando características de soporte estratégicas y seleccionando los termoplásticos adecuados · Diseño de nervaduras plásticas. Las costillas son delgadas, pared… ↩

-

Comprenda cómo los filetes reducen la concentración de tensiones y previenen grietas. Los chaflanes y filetes ayudan a reducir la concentración de tensiones, disminuyendo así la probabilidad de rotura del material en estas áreas y extendiendo la... ↩

-

Explore técnicas de modelado CAD precisas para diseños óptimos de nervaduras y filetes.: SOLIDWORKS tiene una gran cantidad de herramientas para diseñar y modelar plástico moldeado por inyección... ↩