Вы когда-нибудь брали в руки, ну, я не знаю, чехол для телефона?

Ага.

И подумайте, как они делают эту вещь? Что ж, сегодня мы это выясним.

Хорошо.

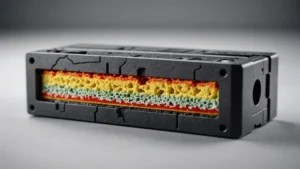

Мы углубляемся в литье под давлением, особенно в неравномерную толщину стенок, что на самом деле может стать большой проблемой.

Да.

И мы изучаем причины неравномерной толщины стенок изделий, отлитых под давлением. И как это можно оптимизировать.

Это глоток. Чтобы разобраться в сути, я думаю, вы будете очень удивлены всей сложностью вещей, которые мы используем каждый божий день. Я знаю. Я был.

Да, это правда. Я имею в виду, что мы постоянно взаимодействуем с изделиями, отлитыми под давлением.

Ага.

Даже не задумываясь об этом. Мол, как эта штука появилась?

Полностью. Хорошо, давайте начнем с самой формы. Я бы подумал, что это просто простая форма, но, видимо, это не всегда так.

Ага. Так что на самом деле довольно часто причиной неровных стен является сама конструкция формы.

Хорошо.

Это похоже на то, как если бы вы подумали о форме для торта, знаете, некоторые части толще других, и вы получите неровный торт.

О, верно. То же самое происходит и с литьем под давлением, особенно со сложными конструкциями.

Даже если у вас абсолютно гладкий процесс, хороший материал, сама форма может все испортить.

Точно. Знаете, как и в случае с перекошенным тортом, неравномерная толщина стенок может сделать изделие более слабым, менее прочным и не таким визуально привлекательным.

Да, конечно. Это тоже должно хорошо выглядеть. Так как же им этого избежать? Есть ли у них какой-то волшебный трюк с плесенью или что-то в этом роде?

Ну, это не магия.

Хорошо.

Но это высокие технологии.

Хорошо.

Они используют так называемое программное обеспечение для моделирования потока.

Хорошо.

По сути, это похоже на видеоигру. Вы впрыскиваете пластик в виртуальную форму.

Ох, вау.

Видишь, как оно наполняется? Таким образом, вы сможете выявить любые потенциальные проблемы еще до того, как сделаете физическую форму.

Это так здорово.

Верно.

Это похоже на то, что вы можете заглянуть в будущее, увидеть, что пойдет не так, а затем исправить это еще до того, как это произойдет.

Ага.

Но. Итак, у нас получилась хорошая форма. Мы моделировали. Все хорошо. Я полагаю, что есть и другие вещи, которые вступают в игру.

Да, абсолютно. Я имею в виду, просто подумай о воротах. Ворота — это места входа, через которые расплавленный пластик течет в форму.

Хорошо. Ага.

Размещение решает все. Подумайте об этом, например, стратегически разместите разбрызгиватели в своем саду.

Ох, ладно.

Верно. Вы хотите даже воды. А если у вас есть одни неудачно расположенные ворота, некоторые участки будут залиты пластиком. Другие будут такими худыми.

Если вы используете несколько ворот, может ли это помочь?

Да, иногда все дело в том, чтобы найти правильный баланс для каждого продукта.

Хорошо.

Иногда они даже используют скрытые скрытые ворота, чтобы обеспечить плавное и равномерное течение по форме.

Ух ты. Столько всего в это входит. Я начинаю понимать, насколько на самом деле все это требует точности.

Ага.

Это не просто залить немного пластика в форму, и все готово.

Нет, точность имеет решающее значение. Я имею в виду, что даже небольшая ошибка в размерах формы может привести к заметным изменениям толщины стенок конечного продукта.

Ух ты.

И именно поэтому сам производственный процесс также должен быть невероятно точным.

Итак, мы разработали конструкцию пресс-формы. Теперь давайте поговорим о самом процессе инъекции. Я предполагаю, что давление, используемое для инъекции пластика, играет большую роль.

Ага.

Верно.

Думайте об этом как о выдавливании тюбика зубной пасты. Слишком большая сила, и он вырывается неравномерно. Слишком мало, и вы получите, типа, слабый поток.

Хорошо. Ага.

Верно. Речь идет о том, чтобы найти эту золотую середину. Не слишком высоко, не слишком низко.

Так как же они это находят? Это похоже на метод проб и ошибок, пока они не сделают все правильно?

Не совсем. У них есть датчики давления, работающие в режиме реального времени. Они постоянно отслеживают и предупреждают производителей о любых колебаниях. Таким образом, они могут точно регулировать давление на протяжении всего процесса.

То есть они действительно могут вносить коррективы, пока это происходит?

Ага. Ага.

Ух ты. Это безумие. А что насчет самого материала? Влияет ли тип используемого пластика на толщину стенок?

Абсолютно. Это все равно, что выбрать правильное тесто для блинов.

Хорошо.

Верно. Некоторые более густые, некоторые более жидкие. Нужно выбрать правильный пластик. Мы называем это текучестью.

Текучесть?

Ага. По сути, это похоже на то, насколько легко материал течет в форму.

Некоторые из них похожи на мед: приятные, гладкие и растекающиеся. Другие больше похожи на арахисовое масло. Толстый и устойчивый.

Точно.

Ух ты.

И это может оказать огромное влияние на конечный продукт. Например, аморфный пластик, типа «Абсурд». Он используется во многих чехлах для телефонов и имеет тенденцию быть более текучим, чем, скажем, полукристаллические пластики, такие как полипропилен.

Хорошо.

Который вы найдете, например, в контейнерах для еды.

Поэтому выбор неправильного пластика может привести к неравномерной толщине стенок, даже если у вас идеальная форма.

Точно.

И идеальное давление.

Точно. А потом происходит усадка. Нельзя забывать и об усадке.

Усадка?

Ага. Некоторые пластмассы при охлаждении сжимаются больше, чем другие. Это может привести к несоответствию толщины стенок.

Хорошо.

Например, нейлон дает усадку больше, чем полистирол.

Ух ты.

Так что производители тоже должны это учитывать.

Это действительно похоже на большую головоломку, где каждая деталь должна идеально сочетаться друг с другом. Да, но мы еще не закончили, не так ли? Такое ощущение, что должно быть больше.

И это еще не все.

И это еще не все.

Мы должны учитывать такие вещи, как содержание влаги в пластике.

Содержание влаги?

Ага. Представьте, что вы добавили слишком много воды в тесто для торта.

Ой, у тебя получилась мокрая маска.

Точно. Слишком много влаги в пластике может привести к дефектам. Некоторые пластмассы, например поликарбонат.

Хорошо.

Они особенно чувствительны к влаге. Перед использованием их необходимо тщательно высушить. Это просто еще один пример того, как, казалось бы, мелкие детали могут создать или испортить конечный продукт.

Итак, мы рассмотрели форму и прессованный материал. У нас все хорошо? Это все?

Не совсем. Даже при наличии идеальной формы, правильного давления и идеального материала все может пойти не так, если сам процесс литья не настроен точно.

О, так дело не только в ингредиентах. Дело в том, как вы их готовите.

Вы поняли. Речь идет о стабилизации давления на протяжении всей инъекции.

Хорошо.

Оптимизация скорости впрыска и даже учет таких факторов, как время выдержки и давление выдержки при охлаждении и затвердевании пластика.

Ой, подожди, подожди, подожди. Это еще не все. Я понятия не имел.

Нам еще многое предстоит узнать. Но мы оставим это для второй части нашего глубокого погружения. Следите за обновлениями. Итак, мы говорили о том, насколько важно точно настроить сам процесс инъекции.

Ага. Как будто за пределами формы, материала и всего такого.

Точно. Мол, нужно следить за тем, чтобы давление было стабильным на протяжении всего процесса впрыска. Например, подумайте о том, чтобы налить идеальную чашку кофе.

Хорошо.

Знаешь, любые рывки или разливы — и в итоге у тебя будет беспорядок.

Ага.

Итак, те датчики давления, о которых мы говорили ранее.

Ага-ага.

Они здесь очень важны. Они словно твердая рука, следящая за тем, чтобы пластик плавно и равномерно проникал в каждый уголок формы.

И скорость, с которой впрыскивается пластик, тоже имеет значение, верно?

О, да, большое время. Это что-то вроде вождения, ладно. Вы бы не стали резко поворачивать на максимальной скорости. То же самое здесь.

Ага.

Более высокие скорости хороши для тонкостенных изделий.

Хорошо.

Вам нужно, чтобы пластик быстро растекся, прежде чем он остынет и затвердеет. Но для более толстых участков нужно двигаться медленнее и более контролируемо.

Итак, это как выбор правильной передачи на велосипеде. Так что же происходит после завершения инъекции? Они просто сразу вынимают изделие из формы?

Не совсем. Надо дать ему как следует остыть. Это как испечь торт. Вы бы не просто выдернули его из духовки. Как только таймер сработает, вы должны дать ему время успокоиться.

Так как же обеспечить равномерное охлаждение пластика?

Они используют так называемое время удержания и давление удержания.

Выдерживаем время?

Да, по сути, это то, как долго они удерживают давление на расплавленный пластик, пока он остывает и удерживает давление. Ну, какое давление они оказывают в это время.

Это все равно, что дать пирогу осесть на сковороде, прежде чем попытаться его перевернуть.

Точно. Это помогает предотвратить деформацию или усадку, особенно для продуктов сложной формы или различной толщины стенок.

Ой. Итак, мы поговорили обо всем этом о том, как добиться одинаковой толщины стенок. Но мне любопытно, как они на самом деле измеряют и проверяют постоянство толщины? Мол, у них есть эти крошечные суппорты для пластиковых деталей?

Это было бы мило.

Ага.

Но нет, на самом деле они используют гораздо более изощренные методы.

Как что?

Ну, один из распространенных методов — это координатно-измерительная машина.

Что?

Хм.

Эм?

Ага.

Что это такое?

По сути, это робот или рука со сверхточным датчиком, который сканирует всю поверхность отлитой детали.

Ох, вау.

Чтобы создать трехмерную карту его размеров, требуются тысячи измерений.

Это своего рода цифровой отпечаток готового продукта.

Точно. И это невероятно точно.

Хорошо.

Таким образом, производители могут обнаружить даже малейшие отклонения и убедиться, что каждая деталь соответствует требуемым спецификациям.

Значит, у них есть и другие способы измерения этих вещей, верно?

Да, они также используют ультразвуковой контроль.

Ультразвуковой контроль, что это такое?

Это действительно классный метод, который использует звуковые волны для измерения толщины стены.

Звуковые волны? Это звучит как кто-то из научно-фантастического фильма.

Это может показаться футуристическим, но на самом деле это довольно хорошо зарекомендовавший себя метод.

Хорошо.

Они посылают высокочастотные звуковые волны через пластиковую деталь. И, измеряя, сколько времени требуется этим волнам, чтобы прийти в норму, они смогут определить толщину материала.

Это все равно, что использовать гидролокатор для составления карты дна океана. Это так здорово.

И одна из лучших особенностей ультразвукового контроля — это то, что он неразрушающий, поэтому можно проверить толщину без него.

Повредите ту часть, которая действительно важна. Что произойдет, если они обнаружат несоответствия? Должны ли они отказаться от всей партии?

Не всегда. Я имею в виду, что некоторый уровень вариаций всегда будет происходить, но всегда есть способы оптимизировать процесс.

Хорошо.

Знаете, минимизируйте эти несоответствия. Все дело в постоянном совершенствовании, анализе данных и тонкой настройке.

Так что это постоянное стремление к совершенству.

Точно. Всегда есть что улучшить.

Верно.

Но знаете, все это внимание к деталям на самом деле сводится к одному. Качество продукции.

Итак, мы поговорили обо всех этих проблемах, связанных с получением одинаковой толщины стенок, но я должен спросить, каковы последствия, если они сделают это неправильно? Имеет ли значение, если корпус телефона в одном месте на долю миллиметра толще?

Это может показаться мелочью.

Ага.

Но на самом деле это может иметь огромное значение. Неравномерная толщина стенок может создать слабые места в изделии, повышая вероятность его поломки или выхода из строя под нагрузкой. Представьте себе пластиковую шестерню с тонким пятном. Вероятность того, что он треснет под давлением, гораздо выше.

Так что дело не только в том, как это выглядит. Речь идет о том, насколько прочным и долговечным является изделие.

Точно. Это также может повлиять на стабильность размеров.

Что это такое?

Его способность сохранять свою форму с течением времени. Это очень важно для деталей, которые должны точно соответствовать другим компонентам.

Хорошо, это как чехол для телефона, который не совсем плотно прилегает к телефону.

Точно. Или представьте себе деталь автомобиля, которая со временем деформируется или сгибается.

Да, это было бы плохо.

Из-за неравномерной толщины стенок могут возникнуть всевозможные проблемы.

А как насчет повседневных вещей, таких как контейнеры для еды или игрушки?

Ага. Толщина стенок здесь тоже имеет значение. Для пищевых контейнеров постоянная толщина стенок необходима для хорошего уплотнения, предотвращения утечек и сохранения свежести продуктов.

Хорошо.

А в игрушках неравномерная толщина может привести к появлению острых краев или слабых мест. Это может представлять угрозу безопасности, особенно для детей.

Так что это гораздо большее дело, чем я думал поначалу. Дело не только во внешности. Речь идет о качестве, функциональности и даже безопасности.

Вы поняли. Это действительно подчеркивает, насколько важны точность и контроль качества в производственном процессе. Это заставляет ценить всех инженеров и производителей, стремящихся к совершенству.

Ага. Я никогда больше не буду смотреть на простой пластиковый предмет так же. Есть ли что-нибудь еще о неравномерной толщине стенок при литье под давлением, что нам следует знать?

Мы могли бы говорить об этом вечно.

Ага.

Но я думаю, что мы рассмотрели ключевые моменты на сегодня.

Хорошо.

В заключительной части мы подведем итоги и поговорим о том, почему все это важно для вас, слушателей.

Добро пожаловать обратно в глубокое погружение. Мы говорили обо всем, что связано с изготовлением изделий, отлитых под давлением.

Ага.

Конструкция формы, давление, материал и все те инструменты, которые они используют, чтобы получить одинаковую толщину стенок. Это очень многое нужно принять.

Это.

Так почему же все это имеет значение?

Ну, как мы уже говорили, все сводится к качеству. Знаете, изделие с неравномерной толщиной стенок поначалу может выглядеть нормально, но оно может быть более слабым, с большей вероятностью сломается и может прослужить не так долго.

Итак, речь идет о получении того, за что вы платите.

Точно. Когда вы покупаете продукт, вы хотите, чтобы он был надежным. Вы хотите продержаться.

Хорошо, в следующий раз, когда я куплю что-то из пластика, мне следует подумать о качестве изготовления.

Ага. Подумайте о долгосрочной перспективе.

Хотя я действительно этого не вижу.

Верно.

Это похоже на все остальное.

Ага.

Вы получаете то, за что платите.

Ага.

Но дело не только в цене.

Речь идет о том, чтобы знать, что искать.

Речь идет о понимании ценности хорошего проектирования и производства.

Верно.

И ценю людей, которые делают эти вещи.

Точно.

Даже самые простые вещи могут быть очень сложными. Если заглянуть под поверхность, это.

Глубокое погружение дало вам возможность заглянуть в этот мир.

Надеюсь, теперь вы видите эти продукты немного по-другому.

Возможно, у вас даже возникнет желание узнать больше о том, как создаются вещи.

Продолжайте исследовать, продолжайте задавать вопросы и продолжайте погружаться глубже. Спасибо, что присоединились к нам для этого глубокого погружения.

До следующего