¿Alguna vez cogiste, no sé, una funda de teléfono?

Sí.

¿Y piensas cómo hacen esto? Bueno, hoy lo descubriremos.

Bueno.

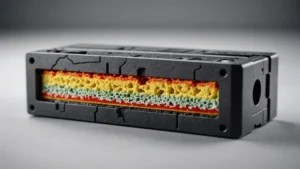

Estamos profundizando en el moldeo por inyección, específicamente en el espesor de pared desigual, que en realidad puede ser un gran problema.

Sí.

Y estamos analizando las causas del espesor de pared desigual en los productos moldeados por inyección. ¿Y cómo se puede optimizar?

Eso es un bocado. Para llegar al fondo, creo que te sorprenderá bastante toda la complejidad de las cosas que usamos todos los días. Lo sé. Era.

Sí, es verdad. Quiero decir, interactuamos constantemente con productos moldeados por inyección.

Sí.

Sin pensarlo realmente. ¿Cómo surgió esto?

Totalmente. Bien, comencemos con el molde en sí. Pensaría que es simplemente una forma simple, pero aparentemente ese no es siempre el caso.

Sí. Así que en realidad es bastante común que el diseño del molde en sí sea el culpable de las paredes irregulares.

Bueno.

Es como si piensas en un molde para pastel, ya sabes, algunas partes más gruesas que otras, obtendrás un pastel desigual.

Ah, claro. Lo mismo ocurre con el moldeo por inyección, especialmente con diseños complejos.

Incluso si tienes un proceso totalmente fluido y un buen material, el molde en sí puede arruinarlo todo.

Exactamente. Y al igual que un pastel torcido, el grosor desigual de la pared puede hacer que el producto sea más débil, menos duradero y no tan atractivo visualmente.

Sí, por supuesto. También tiene que verse bien. Entonces, ¿cómo evitan eso? ¿Tienen algún truco de magia para hacer moldes o algo así?

Bueno, no es magia.

Bueno.

Pero es alta tecnología.

Bueno.

Utilizan lo que se llama software de simulación de flujo.

Bueno.

Básicamente, es como jugar un videojuego. Estás inyectando plástico en un molde virtual.

Oh, vaya.

¿Ves cómo se llena? De esta manera, podrá identificar cualquier problema potencial incluso antes de fabricar el molde físico.

Eso es genial.

Bien.

Es como si pudieras echar un vistazo al futuro, ver qué va a salir mal y luego arreglarlo antes de que suceda.

Sí.

Pero. Bien, entonces tenemos un buen molde. Simulamos. Está todo bien. Me imagino que todavía hay otras cosas que entran en juego.

Sí, absolutamente. Quiero decir, sólo piensa en las puertas. Las compuertas, como los puntos de entrada por donde el plástico fundido fluye hacia el molde.

Bueno. Sí.

La ubicación lo es todo. Piénselo, como colocar estratégicamente aspersores en su jardín.

Ah, okey.

Bien. Quieres incluso agua. Y si tienes una puerta mal colocada, terminarás con algunas áreas inundadas de plástico. Otros van a ser tan delgados.

Si utiliza varias puertas, ¿eso podría ayudar?

Sí, a veces se trata de encontrar el equilibrio adecuado para cada producto.

Bueno.

A veces incluso utilizan puertas latentes ocultas para garantizar un flujo suave y uniforme por todo el molde.

Guau. Hay muchas cosas en juego. Estoy empezando a darme cuenta de cuánta precisión hay realmente involucrada en todo esto.

Sí.

No se trata simplemente de verter un poco de plástico en un molde y listo.

No, la precisión es clave. Quiero decir, incluso un pequeño error en las dimensiones del molde puede provocar variaciones notables en el espesor de la pared del producto final.

Guau.

Y es por eso que el proceso de fabricación también debe ser increíblemente preciso.

Bien, entonces bajamos el diseño del molde. Ahora hablemos del proceso de inyección real. Supongo que la presión utilizada para inyectar el plástico juega un papel importante.

Sí.

Bien.

Piense en ello como exprimir un tubo de pasta de dientes. Demasiada fuerza y estalla de manera desigual. Demasiado poco y se obtiene un flujo débil.

Bueno. Sí.

Bien. Se trata de encontrar ese punto ideal. Ni demasiado alto ni demasiado bajo.

Entonces, ¿cómo encuentran eso? ¿Es como prueba y error hasta que lo hacen bien?

No exactamente. Tienen estos sensores de presión en tiempo real. Están constantemente monitoreando y alertando a los fabricantes sobre cualquier fluctuación. Para que puedan ajustar la presión durante todo el proceso.

¿Entonces realmente pueden hacer ajustes mientras sucede?

Sí. Sí.

Guau. Eso es una locura. ¿Qué pasa con el material en sí? ¿El tipo de plástico utilizado afecta en algo el espesor de la pared?

Absolutamente. Es como elegir la masa adecuada para los panqueques.

Bueno.

Bien. Algunas son más espesas, otras más líquidas. Tienes que elegir el plástico adecuado. A esto lo llamamos fluidez.

¿Fluidez?

Sí. Básicamente es la facilidad con la que el material fluye hacia el molde.

Algunas son como la miel, agradables, suaves y untables. Otros se parecen más a la mantequilla de maní. Grueso y resistente.

Exactamente.

Guau.

Y esto puede tener un gran impacto en el producto final. Por ejemplo, plásticos amorfos como Absurd. Se utiliza en muchas carcasas de teléfonos y tiende a ser más fluido que, por ejemplo, los plásticos semicristalinos como el polipropileno.

Bueno.

Que se encuentra en contenedores de comida.

Por lo tanto, elegir el plástico incorrecto podría provocar un espesor de pared desigual, incluso si tiene el molde perfecto.

Exactamente.

Y la presión perfecta.

Exactamente. Y luego está la contracción. No podemos olvidarnos de la contracción.

¿Contracción?

Sí. Algunos plásticos se encogen más que otros al enfriarse. Esto puede provocar inconsistencias en el espesor de la pared.

Bueno.

Por ejemplo, el nailon se encoge más que el poliestireno.

Guau.

Por eso los fabricantes también deben tener esto en cuenta.

Realmente es como este gran rompecabezas donde cada pieza tiene que encajar perfectamente. Sí, pero aún no hemos terminado, ¿verdad? Siento que tiene que haber más.

Hay más.

Hay más.

Debemos considerar cosas como el contenido de humedad en el plástico.

¿Contenido de humedad?

Sí. Imagínese agregar demasiada agua a la masa de su pastel.

Oh, obtienes una máscara empapada.

Exactamente. Demasiada humedad en el plástico puede provocar defectos. Ciertos plásticos, como el policarbonato.

Bueno.

Son particularmente sensibles a la humedad. Hay que secarlos bien antes de usarlos. Es sólo otro ejemplo de cómo los detalles aparentemente pequeños pueden hacer o deshacer el producto final.

Bien, hemos cubierto el molde, el material de presión. ¿Estamos bien? ¿Eso es todo?

No exactamente. Incluso con el molde perfecto, la presión adecuada y el material ideal, las cosas pueden salir mal si el proceso de inyección en sí no se ajusta con precisión.

Ah, entonces no se trata sólo de los ingredientes. Se trata de cómo los cocinas.

Lo entendiste. Necesitamos hablar de estabilizar la presión durante toda la inyección.

Bueno.

Optimizar la velocidad de inyección e incluso considerar aspectos como el tiempo de retención y la presión mientras el plástico se enfría y solidifica.

Oh, espera, espera, espera. Hay mucho más. No tenía ni idea.

Hay mucho más por descubrir. Pero lo guardaremos para la segunda parte de nuestra inmersión profunda. Manténganse al tanto. Muy bien, estábamos hablando de lo importante que es ajustar el proceso de inyección real.

Sí. Como más allá del molde, del material, todo eso.

Exactamente. Debes asegurarte de que la presión sea estable durante todo el proceso de inyección. Piense en servir una taza de café perfecta.

Bueno.

Ya sabes, cualquier sacudida o derrame terminará en un desastre.

Sí.

Entonces esos sensores de presión de los que hablamos antes.

Sí, sí.

Son muy importantes aquí. Son como una mano firme que se asegura de que el plástico fluya suave y uniformemente en cada pequeño rincón del molde.

Y la velocidad a la que se inyecta el plástico también tiene que importar, ¿verdad?

Oh, sí, a lo grande. Es como conducir bien. No darías un giro brusco a máxima velocidad. Lo mismo aquí.

Sí.

Las velocidades más rápidas son buenas para productos de paredes delgadas.

Bueno.

Necesitas que el plástico fluya rápidamente antes de que se enfríe y se endurezca. Pero para las secciones más gruesas, debes ir más lento y más controlado.

Es como elegir la marcha adecuada en una bicicleta. Entonces, ¿qué sucede una vez completada la inyección? ¿Simplemente sacan el producto del molde de inmediato?

No exactamente. Tienes que dejar que se enfríe adecuadamente. Es como hornear un pastel. No lo sacarías simplemente del horno. Tan pronto como suene el cronómetro, debes darle tiempo para que se calme.

Entonces, ¿cómo se aseguran de que el plástico se enfríe uniformemente?

Usan lo que se llama tiempo de retención y presión de retención.

¿Tiempo de espera?

Sí, básicamente es el tiempo que mantienen la presión sobre el plástico fundido mientras se enfría y mantiene la presión. Bueno, la cantidad de presión que mantienen durante ese tiempo.

Es como dejar que un pastel se asiente en el molde antes de intentar darle la vuelta.

Exactamente. Ayuda a prevenir deformaciones o encogimientos, especialmente en productos con formas complejas similares o espesores de pared variables.

Oh. Así que hemos hablado de todo esto sobre cómo conseguir un espesor de pared uniforme. Pero tengo curiosidad: ¿cómo miden realmente y se aseguran de que el grosor sea consistente? ¿Tienen estos pequeños calibradores para piezas de plástico?

Sería lindo.

Sí.

Pero no, en realidad utilizan métodos mucho más sofisticados.

¿Cómo qué?

Bueno, una técnica común es una máquina de medición de coordenadas.

¿Qué?

Mmm.

Mmmm?

Sí.

¿Qué es eso?

Básicamente se trata de este robot o brazo con una sonda súper precisa que escanea toda la superficie de la pieza moldeada.

Oh, vaya.

Se necesitan miles de medidas para crear un mapa 3D de sus dimensiones.

Es como una huella digital del producto terminado.

Exactamente. Y es increíblemente preciso.

Bueno.

De esta manera, los fabricantes pueden detectar incluso las más mínimas variaciones y asegurarse de que cada pieza cumpla con las especificaciones requeridas.

Entonces también tienen otras formas de medir estas cosas, ¿verdad?

Sí, también utilizan pruebas ultrasónicas.

Pruebas ultrasónicas, ¿qué es eso?

Es una técnica realmente genial que utiliza ondas sonoras para medir el espesor de la pared.

¿Ondas sonoras? Suena como alguien sacado de una película de ciencia ficción.

Puede parecer futurista, pero en realidad es un método bastante bien establecido.

Bueno.

Envían ondas sonoras de alta frecuencia a través de la pieza de plástico. Y al medir cuánto tiempo tardan esas ondas en rebotar, pueden determinar qué tan grueso es el material.

Es como usar un sonar para mapear el fondo del océano. Eso es genial.

Y una de las mejores cosas de las pruebas ultrasónicas es que no son destructivas, por lo que pueden comprobar el espesor sin necesidad de hacerlo.

Daña la parte que es realmente importante. ¿Qué pasa si encuentran inconsistencias? ¿Tienen que desechar todo el lote?

No siempre. Quiero decir, siempre habrá algún nivel de variación, pero siempre hay formas de optimizar el proceso.

Bueno.

Ya sabes, minimiza esas inconsistencias. Se trata de mejora continua, análisis de datos y ajustes finos.

Entonces es esta búsqueda constante de la perfección.

Exactamente. Siempre hay algo que mejorar.

Bien.

Pero ya sabes, toda esta atención al detalle realmente se reduce a una cosa. Calidad del producto.

Bien, hemos hablado de todos estos desafíos para lograr un espesor de pared uniforme, pero debo preguntar, ¿cuáles son las consecuencias si no lo hacen bien? ¿Realmente importa si la funda de un teléfono es una fracción de milímetro más gruesa en un solo lugar?

Puede parecer una cosa pequeña.

Sí.

Pero en realidad puede marcar una gran diferencia. El espesor desigual de la pared puede crear puntos débiles en un producto, lo que hace que sea más probable que se rompa o falle bajo tensión. Piense en un engranaje de plástico con un punto delgado. Es mucho más probable que se rompa bajo presión.

Así que no se trata sólo de cómo se ve. Se trata de cuán fuerte y duradero sea el producto.

Exactamente. También puede afectar su estabilidad dimensional.

¿Qué es eso?

Su capacidad para mantener su forma en el tiempo. Esto es muy importante para piezas que necesitan encajar con precisión con otros componentes.

Bien, es como una funda de teléfono que no se ajusta bien al teléfono.

Exactamente. O imagine una pieza de automóvil que se deforma o dobla con el tiempo.

Sí, eso sería malo.

Debido a un espesor de pared desigual, pueden surgir todo tipo de problemas.

¿Qué pasa con las cosas cotidianas como los recipientes de comida o los juguetes?

Sí. El grosor de la pared también importa aquí. En el caso de los recipientes de alimentos, un espesor de pared constante es esencial para lograr un buen sellado que evite fugas y mantenga los alimentos frescos.

Bueno.

Y en el caso de los juguetes, el grosor desigual puede crear bordes afilados o puntos débiles. Podría ser un peligro para la seguridad, especialmente para los niños.

Así que es un asunto mucho más importante de lo que pensé inicialmente. No se trata sólo de apariencia. Se trata de calidad, funcionalidad e incluso seguridad.

Lo entendiste. Realmente resalta lo importantes que son la precisión y el control de calidad en el proceso de fabricación. Te hace apreciar a todos los ingenieros y fabricantes que se esfuerzan por alcanzar la perfección.

Sí. Nunca volveré a mirar de la misma manera un simple objeto de plástico. ¿Hay algo más sobre el espesor desigual de las paredes en el moldeo por inyección que debamos saber?

Podríamos hablar de esto para siempre.

Sí.

Pero creo que hemos cubierto los puntos clave de hoy.

Bueno.

En la parte final, resumiremos todo y hablaremos de por qué todo esto les importa a ustedes, los oyentes.

Bienvenido de nuevo a Deep Dive. Hemos estado hablando de todos los aspectos relacionados con la fabricación de productos moldeados por inyección.

Sí.

El diseño del molde, la presión, el material y todas esas herramientas que utilizan para conseguir un espesor de pared uniforme. Hay mucho que asimilar.

Es.

Entonces, ¿por qué importa todo esto?

Bueno, como hemos estado diciendo, todo se reduce a la calidad. Ya sabes, un producto con un espesor de pared desigual puede verse bien al principio, pero puede ser más débil, más propenso a romperse y puede que no dure tanto.

Entonces se trata de obtener lo que pagas.

Exactamente. Cuando compras un producto, quieres que sea confiable. Quieres durar.

Bien, la próxima vez que compre algo hecho de plástico, debería pensar en la calidad de la fabricación.

Sí. Piense en el largo plazo.

Aunque realmente no puedo verlo.

Bien.

Es como cualquier otra cosa.

Sí.

Obtienes lo que pagas.

Sí.

Pero no se trata sólo del precio.

Se trata de saber qué buscar.

Se trata de comprender el valor de una buena ingeniería y fabricación.

Bien.

Y apreciar a las personas que hacen estas cosas.

Exactamente.

Incluso las cosas más simples pueden resultar realmente complejas. Cuando miras debajo de la superficie, esto.

La inmersión profunda te ha dado una idea de ese mundo.

Esperemos que ahora veas estos productos de forma un poco diferente.

Tal vez incluso te inspires para aprender más sobre cómo se hacen las cosas.

Sigue explorando, sigue haciendo preguntas y sigue profundizando. Gracias por acompañarnos en esta inmersión profunda.

Hasta la próxima