Você já tentou realizar o sonho difícil de encontrar de fazer tudo certo na moldagem por injeção?

Melhorar a precisão dos produtos moldados por injeção requer otimizar a linha de partição. O design cuidadoso do molde é crucial. Os controles de fabricação devem ser rigorosos. Os ajustes dos parâmetros de moldagem são muito importantes para reduzir defeitos. Isso também melhora a aparência.

Lembro-me da primeira vez que vi como é importante uma linha de partição bem posicionada. Um projeto precisava disso porque mesmo um pequeno desalinhamento bagunçava tudo. Ao me concentrar no projeto do molde e na escolha da posição de corte correta, melhorei realmente a aparência e o funcionamento do produto.

A escolha cuidadosa de estruturas de molde úteis, como controles deslizantes para formas complicadas, resolveu esses problemas. Ferramentas precisas durante a fabricação mantiveram cada detalhe no lugar certo. Alterar a pressão e a velocidade da injeção geralmente trazia grandes mudanças. Problemas de flash? Um processo de limpeza cuidadoso sempre os consertava.

Explorar esses métodos em detalhes realmente aprimorou minhas habilidades. A qualidade dos meus projetos atingiu novos patamares. Vamos explorar essas técnicas e mudar nossa abordagem em relação à precisão da moldagem por injeção.

A otimização da linha de partição reduz defeitos do produto.Verdadeiro

Linhas de partição precisas minimizam falhas e incompatibilidades, melhorando a qualidade.

A posição da linha de partição não tem impacto na estética do produto.Falso

O posicionamento incorreto pode causar costuras visíveis, afetando a aparência.

- 1. Quais são as principais considerações para a otimização do projeto de moldes?

- 2. Como a precisão da fabricação afeta a qualidade da linha de partição?

- 3. Como o ajuste do processo de moldagem por injeção aumenta a precisão?

- 4. Como o pós-processamento pode melhorar a aparência da linha de partição?

- 5. Por que o posicionamento da linha de partição é fundamental para o sucesso do produto?

- 6. Conclusão

Quais são as principais considerações para a otimização do projeto de moldes?

Você já pensou em como eles projetam um molde para criar peças de plástico perfeitas?

Para melhorar o projeto do molde, concentre-se em escolher a posição de corte correta. Use estruturas de molde adequadas. Mantenha alta precisão na fabricação. Ajuste o processo de moldagem por injeção com cuidado. Melhorar as técnicas de pós-processamento. Isto é muito importante.

Escolhendo a posição correta de separação

Um aspecto importante é escolher a posição de separação correta. É como escolher o local perfeito para pendurar uma foto na sua sala. O posicionamento estratégico realmente importa. Para produtos com grandes necessidades visuais, colocar linhas divisórias em áreas ocultas é crucial, como dobrar as costuras na moda. As peças que necessitam de montagem precisa exigem linhas de partição que não entrem em conflito com as superfícies principais, semelhantes às peças de um quebra-cabeça que se encaixam suavemente.

| Posição de despedida | Considerações |

|---|---|

| Produtos Estéticos | Linhas discretas |

| Peças de montagem | Evite áreas-chave |

Usando estruturas de molde adequadas

A arte de utilizar estruturas de moldes adequadas é como montar um quebra-cabeça onde cada peça deve se encaixar perfeitamente. Os controles deslizantes e os topos inclinados abordam formas complexas, agindo como compartimentos secretos que mantêm tudo funcionando bem. Essas estruturas mantêm a precisão e evitam desalinhamentos durante as tarefas de molde.

A utilização de estruturas de molde apropriadas, como controles deslizantes, pode resolver formas complexas em moldes. Por exemplo, ao manusear furos laterais ou estruturas côncavas, os controles deslizantes podem garantir que o molde forme essas características perfeitamente durante as operações de abertura e fechamento, minimizando o desalinhamento. Além disso, o uso de posicionamento preciso 1 ajuda a manter a precisão.

Precisão na fabricação

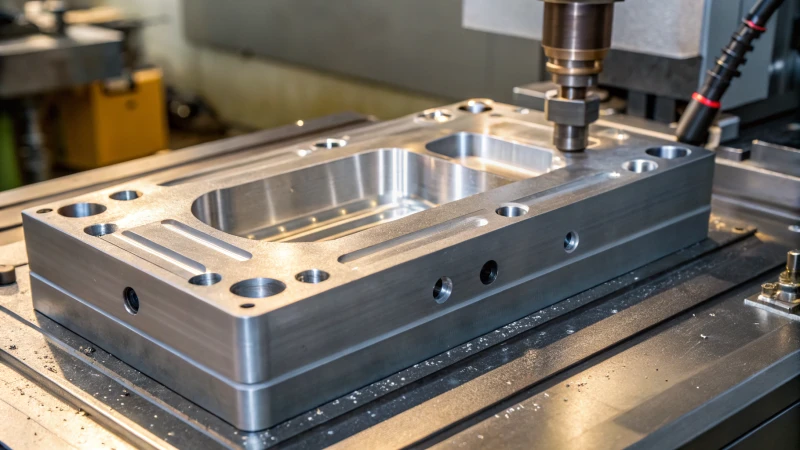

A precisão é fundamental na fabricação. Lembro-me de ter visto pela primeira vez máquinas CNC e sua incrível capacidade de fabricar peças com uma precisão impressionante. Essa precisão significa que as superfícies de partição atendem a padrões rígidos, como um alfaiate posicionando cada ponto perfeitamente.

Equipamentos de processamento de alta precisão garantem que a planicidade e a rugosidade das superfícies de partição atendam a padrões rigorosos. O erro de planicidade deve estar dentro de ± 0,01 mm, enquanto o valor Ra da rugosidade da superfície deve ser de aproximadamente 0,8 μm.

Ajustando o processo de moldagem por injeção

Ajustar as configurações de moldagem por injeção permite que pequenas alterações criem grandes mudanças. É semelhante a afinar um instrumento para obter o som certo. Ao gerenciar a pressão e a velocidade, evitam-se problemas como a formação de flashes, e cada peça surge como uma versão perfeita de seu design.

Ajuste parâmetros como pressão e velocidade durante a moldagem por injeção para reduzir a formação de rebarbas nas linhas de partição. Adaptar o tempo e a temperatura de permanência da prensa de acordo com as propriedades do material também ajuda a manter a estabilidade dimensional.

Pós-processamento mágico

Depois, há a magia do pós-processamento; é como adicionar retoques finais a uma pintura. Técnicas como polimento ou galvanoplastia não apenas melhoram a aparência, mas também aumentam a durabilidade, como envernizar obras de arte para protegê-las do desgaste.

Finalmente, a otimização das etapas de pós-processamento melhora a aparência e a durabilidade do produto:

| Pós-processamento | Técnicas |

|---|---|

| Remoção de Flash | Aparar, lixar |

| Tratamento de superfície | Polimento, Chapeamento |

Cada etapa do projeto de moldes combina arte e engenharia – um delicado equilíbrio entre forma e propósito.

As linhas divisórias afetam a estética do produto.Verdadeiro

As linhas divisórias devem ser colocadas em áreas menos visíveis para produtos estéticos.

Máquinas CNC são desnecessárias para precisão.Falso

As máquinas CNC garantem que a planicidade e a rugosidade atendam aos padrões rigorosos.

Como a precisão da fabricação afeta a qualidade da linha de partição?

Você já pensou em como uma pequena linha em um produto adiciona ou remove seu charme e utilidade?

A fabricação precisa é vital para a qualidade da linha de partição. Traz alinhamento perfeito e reduz falhas. Técnicas como projeto preciso de moldes ou usinagem CNC são cruciais. A montagem cuidadosa também ajuda. Esses métodos reduzem defeitos visíveis e corrigem desalinhamentos funcionais.

Melhoria do projeto de molde

Lembro-me da primeira vez que tentei melhorar o projeto de um molde. Parecia resolver um quebra-cabeça complicado. Escolher o local certo para a linha de separação pareceu difícil no início. Logo percebi como é fundamental misturar função com aparência. Esconder a linha divisória em locais escondidos, como a parte inferior de um produto, realmente ajuda a manter sua aparência bonita. Para formas complicadas, os controles deslizantes se tornaram meu método favorito para manter a precisão.

A base da qualidade superior da linha de partição reside na otimização do projeto do molde 2 . A seleção adequada da posição de partição deve estar alinhada com a forma, função e requisitos estéticos do produto.

Precisão na fabricação

A alta precisão sempre foi meu guia na fabricação. O uso de ferramentas avançadas, como centros de usinagem CNC, ajuda a obter planicidade muito precisa e superfícies lisas. Controlar o nivelamento para ± 0,01 mm foi como atingir um objetivo pessoal significativo.

| Parâmetro | Exigência |

|---|---|

| Erro de planicidade | ±0,01mm |

| Rugosidade Superficial | Ra ≈ 0,8μm |

Essa precisão ajuda todas as peças a se encaixarem perfeitamente e diminui a chance de problemas. A precisão é importante.

Ajuste do processo de moldagem por injeção

Ajustar a moldagem por injeção é como afinar um instrumento musical. Envolve equilibrar pressões e velocidades para interromper o flash e preencher totalmente a cavidade.

- Pressão e Velocidade : Baixa pressão, velocidade moderada para reduzir o flash.

- Pressione o tempo de retenção : altere com base no material para gerenciar o encolhimento.

Ajustar os parâmetros de moldagem por injeção 3 ajuda a gerenciar esses fatores de forma eficaz.

Etapas de pós-processamento

O pós-processamento é como adicionar o último brilho ao seu produto antes de exibi-lo. Técnicas como remoção de rebarbas e tratamentos de superfície salvaram muitos projetos de uma aparência ruim.

| Método de pós-processamento | Propósito |

|---|---|

| Limpeza Flash | Remova o excesso de material |

| Tratamento de superfície | Melhorar a aparência e durabilidade |

Aparar plásticos mais macios manualmente ou usar jato de areia para os mais duros pode melhorar muito a aparência e a durabilidade.

No meu caminho, aprendi que abordar o projeto de moldes, o trabalho de precisão e o pós-processamento envolve mais do que apenas atender aos padrões. Criar produtos que realmente reflitam qualidade e cuidado é o verdadeiro objetivo.

A otimização do projeto do molde oculta as linhas de partição.Verdadeiro

O projeto adequado do molde pode posicionar linhas de partição em áreas menos visíveis.

A alta pressão de injeção reduz a ocorrência de flash.Falso

Pressões de injeção mais baixas ajudam a reduzir as rebarbas, minimizando o transbordamento de material.

Como o ajuste do processo de moldagem por injeção aumenta a precisão?

Você já sentiu a emoção de criar algo com grande precisão?

Ajustes no processo de moldagem por injeção são essenciais para alta precisão. Mudanças na pressão e na velocidade ajudam a reduzir defeitos. Os produtos devem atender às especificações exatas. Eles também devem atingir a aparência desejada.

Pontos importantes no ajuste da moldagem por injeção

A precisão é fundamental na moldagem por injeção. É mais do que apenas um termo técnico; é essencial para uma boa fabricação. No início, ajustar o processo pareceu-me um desafio. Mas depois de aprender, foi como afinar uma orquestra para tocar música lindamente.

Controlar a pressão da moldagem por injeção 4 e a velocidade na moldagem é crucial. Esses ajustes impedem a formação de rebarbas ao longo da linha de partição, o que é irritante se não for corrigido.

| Parâmetro | Impacto na precisão |

|---|---|

| Pressão | Controla o fluxo e reduz o flash |

| Velocidade | Garante o preenchimento oportuno de peças de paredes finas |

| Temperatura | Afeta o encolhimento e as taxas de resfriamento |

Controlando temperatura e pressão

A temperatura é muito importante, como fazer um bolo. Muito quente ou muito frio e os resultados são ruins. O controle adequado ajuda o plástico a endurecer bem, diminuindo erros de tamanho. O tempo de espera é como resfriar biscoitos antes de comer. Impede muito encolhimento ou estresse.

- Tempo de espera da prensa : Tempos mais longos tornam os plásticos cristalinos estáveis, melhorando realmente a consistência do produto.

- Taxa de resfriamento : O resfriamento gerenciado interrompe a deformação, mantendo formas exatas.

Otimizando o Design do Molde

O design de moldes combina criatividade e ciência. Escolher o ponto de separação correto é muito importante para a aparência de um produto. Já vi mudanças sutis transformarem designs em produtos elegantes e profissionais. Os controles deslizantes para orifícios laterais ou topos inclinados são como temperos secretos em uma refeição. Eles fazem uma grande diferença sem perder a precisão.

| Aspecto do projeto | Exemplo de ajuste |

|---|---|

| Posição de despedida | Colocação invisível para produtos estéticos |

| Estruturas de molde | Controles deslizantes para furos laterais, topos inclinados |

Estudar técnicas como limpeza rápida ou tratamentos de superfície melhora a qualidade do produto após a moldagem. Tenho visto como a precisão na moldagem melhora muito os resultados. Os produtos atendem aos padrões de função e aparência.

Resumindo, focar nesses detalhes na moldagem leva a maior qualidade e menos desperdício, atendendo bem tanto aos fabricantes quanto aos compradores. Quer seja experiente ou novo, conhecer esses ajustes é uma virada de jogo na fabricação.

Uma pressão de injeção mais alta reduz a formação de flash.Verdadeiro

O aumento da pressão controla o fluxo de plástico, minimizando rebarbas nas linhas de partição.

A taxa de resfriamento não tem impacto na precisão da moldagem por injeção.Falso

O resfriamento gerenciado evita empenamentos, mantendo dimensões precisas nas peças moldadas.

Como o pós-processamento pode melhorar a aparência da linha de partição?

Você já notou uma costura em um item moldado e pensou: “Isso poderia ser melhor”? Eu certamente tenho.

O pós-processamento ajuda a melhorar a aparência das linhas de partição. Técnicas como remoção de material extra ou rebarbas, polimento de superfícies e limpeza cuidadosa fixam a aparência. Essas etapas levam a um acabamento mais suave e bonito. A qualidade do produto melhora. A qualidade aumenta.

Compreendendo as linhas de partição

As linhas divisórias são como rugas em uma camisa perfeita. Eles aparecem em peças moldadas onde as peças do molde se encontram. No início, localizá-los parecia um retrocesso na aparência. Mas com o tempo, percebi que nem sempre estragam a beleza de um produto.

Técnicas de pós-processamento

-

Limpeza Flash

Flash é como manchas de tinta indesejadas. Removê-lo é importante:

- Corte manual : Funciona bem para precisão com plásticos macios sem danificar o produto.

- Processos Mecânicos : Para materiais resistentes, técnicas como lixamento ou jato de areia removem com eficiência as rebarbas, mantendo o tamanho do produto – uma lição aprendida após vários momentos de tensão.

-

Tratamentos de Superfície

Os tratamentos de superfície podem realmente mudar as coisas:

- Polimento : parece mágica, suavizando aquelas linhas irritantes e minimizando seu impacto visual.

- Galvanoplastia : não apenas melhora a aparência, mas também adiciona proteção contra ferrugem – é um ótimo bônus.

Otimização e impacto do projeto de molde

Um bom design de molde mudou tudo. Ao escolher pontos de separação inteligentes e usar configurações de molde melhores, reduzi essas linhas irritantes desde o início. Usar controles deslizantes para formas complicadas reduz o trabalho extra posteriormente - uma lição de eficiência que eu realmente valorizo.

Ajustes de moldagem por injeção

Ajustar o processo de moldagem por injeção é como encontrar a receita certa:

- Controle de pressão e velocidade : Controlar a pressão e a velocidade interrompe muito flash. A pressão mais baixa e a velocidade perfeita mantêm as linhas de separação limpas.

- Temperatura e Tempo de Retenção : Configurações corretas garantem estabilidade dimensional, reduzindo problemas de encolhimento.

Exemplo de tabela de técnicas

| Técnica | Método | Benefícios |

|---|---|---|

| Limpeza Flash | Corte manual, jato de areia | Remoção precisa sem danos |

| Tratamento de superfície | Polimento, galvanoplastia | Melhoria estética e maior durabilidade |

| Projeto de molde | Posição de corte estratégica, moldes avançados | Necessidade reduzida de pós-processamento |

Conclusão

O uso desses 5 de pós-processamento mudou a forma como eu manipulo produtos moldados. Com um planejamento cuidadoso e fazendo as coisas corretamente, vi o quanto podemos reduzir a aparência das linhas divisórias. Isso leva a produtos com uma aparência muito melhor.

O corte manual é melhor para plásticos duros.Falso

O corte manual é adequado para plásticos mais macios, não para plásticos duros.

O polimento reduz o impacto visual das linhas de partição.Verdadeiro

O polimento suaviza as superfícies, minimizando a visibilidade das linhas de partição.

Por que o posicionamento da linha de partição é fundamental para o sucesso do produto?

Você já tentou montar um brinquedo e sentiu que as peças simplesmente não se encaixavam? O posicionamento correto da linha de partição é muito importante no design do produto.

O posicionamento das linhas de partição é crucial porque afeta a aparência, a precisão da montagem e a durabilidade dos itens moldados. A colocação cuidadosa melhora a aparência e reduz defeitos. Esta etapa provavelmente leva a produtos de sucesso.

Compreendendo o posicionamento da linha de partição

Lembro-me do meu primeiro trabalho de design. Tive que esconder as linhas divisórias 6 em um dispositivo tecnológico elegante. No início parecia difícil, como uma peça de um quebra-cabeça que não se encaixava. Mas colocar essas linhas em locais secretos mudou tudo. As áreas internas ou inferiores funcionaram melhor, garantindo apelo estético e mantendo a aparência do gadget muito bonita.

Otimização do projeto de molde

Nos meus primeiros dias no projeto de moldes, aprendi muito sobre como escolher o melhor ponto de partição. Era importante, como encontrar o ângulo certo para uma foto de família – tudo o que precisava estar alinhado perfeitamente. O objetivo era garantir que a linha divisória 7 não interferisse na função ou na aparência.

| Aspecto do projeto | Consideração |

|---|---|

| Estética | Coloque em locais discretos |

| Funcional | Evite superfícies de referência de montagem |

O uso de estruturas de molde avançadas, como controles deslizantes, ajudou muito, permitindo formas complexas sem comprometer a precisão.

Precisão na fabricação

A precisão foi crucial para minimizar defeitos na linha de partição. Meu mentor me ensinou que o detalhe é fundamental – ele separa os bons designers dos excelentes. As máquinas CNC foram essenciais para alta precisão e qualidade de superfície, mantendo o nivelamento dentro de ± 0,01 mm, como se estivesse esculpindo a laser.

A precisão da montagem tornou-se normal para mim, semelhante a afinar um instrumento musical perfeitamente, usando ferramentas de medição precisas, como relógios comparadores, para garantir o paralelismo.

Ajustes no processo de moldagem por injeção

Ajustar o processo de moldagem por injeção foi uma habilidade que aprendi com o tempo, assim como cozinhar um bife perfeito – equilibrar a pressão e a velocidade da injeção foi fundamental para impedir o transbordamento na linha de separação.

| Parâmetro de Processo | Efeito na linha de partição |

|---|---|

| Pressão | A pressão mais baixa reduz o flash |

| Velocidade | Maior velocidade garante enchimento rápido |

O tempo adequado de retenção da prensa e as configurações de temperatura garantiram ainda mais a estabilidade dimensional, particularmente importante para produtos finos onde os plásticos cristalinos podem exigir tempos mais longos.

Técnicas de pós-processamento

Certa vez, vi um colega cortar o flash de um produto com grande precisão – como um joalheiro – e o pós-processamento se tornou uma forma de arte para mim. Técnicas como jato de areia e galvanoplastia melhoraram a aparência e a resistência, mascarando as linhas divisórias e aumentando a durabilidade.

Saiba mais sobre as técnicas de pós-processamento 8 que abordam os efeitos das linhas de partição na aparência e função final dos produtos.

As linhas divisórias devem ser colocadas em áreas visíveis.Falso

As linhas divisórias devem ser colocadas em áreas menos visíveis para fins estéticos.

A usinagem CNC garante alta precisão na fabricação de moldes.Verdadeiro

A usinagem CNC mantém alta precisão e qualidade superficial nos moldes.

Conclusão

A otimização das linhas de partição na moldagem por injeção aumenta a precisão e a estética do produto e reduz defeitos por meio de design cuidadoso, controles de fabricação, ajustes de processo e técnicas eficazes de pós-processamento.

-

Aprenda sobre dispositivos como pinos cônicos que melhoram a precisão no alinhamento da estrutura do molde. ↩

-

Aprenda estratégias avançadas para otimizar projetos de moldes para melhorar a estética e a funcionalidade do produto. ↩

-

Entenda como ajustar as pressões de injeção para reduzir defeitos em peças moldadas. ↩

-

Compreender o impacto da pressão ajuda a prevenir defeitos como flash, melhorando a qualidade do produto. ↩

-

Descubra vários métodos de pós-processamento que melhoram a estética e a funcionalidade dos produtos moldados. ↩

-

Explore como o posicionamento estratégico das linhas de partição melhora o design do produto, equilibrando estética e funcionalidade. ↩

-

Descubra estratégias para otimizar o projeto de moldes e alcançar qualidade superior do produto por meio do posicionamento estratégico da linha de partição. ↩

-

Compreenda métodos eficazes de pós-processamento que melhoram a qualidade do produto, abordando os desafios das linhas de partição. ↩