さて、今日は顕微鏡サイズまで縮小してみます。

ああ、すごい。

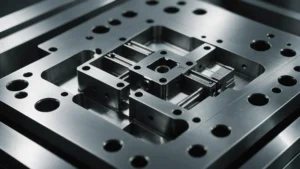

そして、射出成形金型の世界に深く飛び込んでください。

わかった。

私たちが毎日使っているプラスチック製品の原料となっているものを知っていますか?

右。

そうですね、これらの金型に施される表面処理には、隠された世界が存在することがわかりました。そして、それらはあなたが思っているよりも大きな違いを生み出します。

はい、本当です。私たちが話しているのは、ほとんどの人が決して考慮すらしないレベルの精度についてです。そうですね、でも、たとえば携帯電話のケースなどは、こうした小さなディテールによって決まります。

右。

滑らかで贅沢な感触、あるいは安っぽくてチクチクする感触。

その通り。そして、「発明にとって最も効果的な表面処理は何ですか?」という技術記事からの一部の抜粋をここに掲載します。金型。わかった。そして、私はいくつかの非常に素晴らしい洞察を明らかにする準備ができています。さて、この記事は、ビッグ 4 治療法と呼ばれるものを説明することから始まります。研磨、サンドブラスト、電気メッキ、PVDチタンメッキ。

そしてそれぞれが専用ツールのようなものです。

うん。

金型メーカーの工具箱の中。

わかった。

最終製品に必要なものに応じて、非常に慎重に選択されています。

それでは、研磨から始めましょう。

わかった。

木片をやすりで削って滑らかにするようなイメージです。

右。

しかし、金型について話しているとき、それははるかにハイテクだと思います。

あなたは正しい道を進んでいます。

わかった。

信じられないほど細かいサンドペーパーを使用することを想像してください。

うん。

砂粒がほとんど見えないほど細かいです。

おお。

これは、単に滑らかなだけでなく、顕微鏡的に完璧な表面を作成するために使用されます。

わかった。

そしてこれは、最終製品の外観と感触の両方に大きな影響を与えます。

つまり、信じられないほど滑らかな私の携帯電話の画面は、おそらく本格的な研磨プロセスを経たものと思われます。

その通り。

なぜそんな苦労をするのでしょうか?まあ、それは純粋に美しさのためですか?

滑らかで磨かれた表面は、製品をよりハイエンドに感じさせます。

右。

しかし、それは見た目だけではありません。

わかった。

研磨により摩擦も軽減されるため、金型の寿命が長くなります。

ああ、わかった。

それほど早く消耗しません。

つまり、耐久性が重要であり、それは可能です。

実際に一部の製品の機能を改善します。

面白い。

あなたが言及したタッチスクリーンのように。

ああ、実際には粗い表面でもそうなるのですね。実際にタッチスクリーンの動作を妨げます。

絶対に。表面に欠陥があると、歪みが生じたり、導電性が妨げられたりする可能性があります。そこで SPI 標準が登場します。SPI 標準は、さまざまな用途に必要な表面の滑らかさを定義します。

時々言及されている SPI グリッドのようなことを指しますか?

はい。

彼らは実際に何を言っているのでしょうか?

これらは基本的に、表面を磨くために使用された砥粒がどれほど細かいかを示します。

わかった。

数値が大きいほど滑らかな仕上がりを意味します。たとえば、1 グレードでは 6,000 グリットが使用されます。

おお。

つまり、雲で磨くようなものです。とてもいいですよ。

6,000グリット。

それはハイエンドエレクトロニクスに必要な滑らかさです。

こんなにスムーズなことは想像すらできません。では、企業は常に、たとえば可能な限り最高の SPI グレードを目指しているのでしょうか?

必ずしもそうとは限りません。

本当に?

結局のところ、コストと機能のバランスが重要です。

わかった。

場合によっては、非常に滑らかな仕上がりが重要です。

うん。

ただし、他の製品の場合は、より低い SPI グレードでもまったく問題ない場合があります。

右。

そしてお金の節約にもなります。それは製造工程において当然のことです。

巣箱を作るのにダイヤモンドがちりばめられたハンマーを使わないのと同じだ。

右。その通り。

うん。

それは、仕事に適したツールを選択することです。

右。

そして道具といえば。

うん。

電気メッキに移りましょう。

わかった。

これには、電気を使用して金型上に金属の薄い層を堆積することが含まれます。

わかった。これはサンドペーパーよりももう少しハイテクに聞こえます。

そうです。

なぜ金型を金属でコーティングしたいのですか?

わかりました。

鎧を与えるようなものですか?

電気めっきは基本的に金型に金属のシールドを与え、信じられないほど耐久性を高めます。このように考えてください。通常の鋼の代わりに、たとえば超強靱なクロム、またはより滑らかな仕上げのためにニッケルの表面を持つ金型を使用することになります。

つまり、金型をより丈夫にすることが重要です。

はい。

そして時間が経っても磨耗しにくいです。

その通り。

しかし、私は興味があります。耐久性が目的なら、常に電気メッキを使用しないのはなぜでしょうか?

まあ、それが常に最も費用対効果の高いソリューションであるとは限りません。

わかった。

また、実際にはそのような追加レベルの堅牢性が必要ない場合もあります。それは実際に何を作るか、そしてどれだけの部品を作る必要があるかによって異なります。

わかった。

さらに、PVDチタンメッキなどの他の処理もあります。

右。

これにより、同様の耐久性の利点が得られます。

わかった。

ただし、別の方法を使用してください。

PVDチタンメッキ。それは興味深いですね。

そうです。

電気メッキとどう違うのですか?

さて、電気メッキは電気分解を使用します。

わかった。

基本的に電気を使って金属を蒸着します。 PVDチタンメッキには工程がございます。

うん。

物理蒸着と呼ばれます。

わかった。

チタンが蒸気になるまで加熱することを想像してください。

わかった。

そして、その蒸気を金型表面に注意深く蒸着させます。

わかった。

まるでハイテクコーティングのような、信じられないほど硬くて薄い層を形成します。

つまり、それぞれ長所と短所がある 2 つの異なるタイプの鎧から選択するようなものです。

右。

しかし、よりアグレッシブなサウンドのサンドブラストに移る前に、気になることがあります。

うん。

電気めっきにより耐食性を高めることができるとおっしゃいました。

はい。

なぜそれがそれほど重要なのでしょうか?

素晴らしい質問です。

というか、この型って普通は金属でできているじゃないですか。

それは本当だ。ただし、これらの金型は製造プロセスで使用されることを忘れないでください。

右。

常に溶融プラスチックが注入されている場所です。

わかった。

時には高圧下でも。

右。

また、時間が経つと、金属であっても腐食しやすくなります。

そうそう。

特に特定の種類のプラスチックを扱う場合や、湿気が含まれる場合には注意が必要です。

そのため、電気めっきは、金型を過酷な環境から保護するバリアとして機能し、金型を可能な限り長期間最高の状態に保つことができます。

正確に。

うん。

だからこそ、とても価値のある治療法なのです。特に、時間の経過とともに少しの磨耗も積み重なる大量生産の場合はそうです。

わかった。それは完全に理にかなっています。

うん。

さて、サンドブラストの作業に移ります。

わかった。

この記事では、高速研磨粒子を使用して金型の汚れの表面を洗浄し、準備すると説明しています。それは、建物をサンドブラストして古い塗装を取り除くのと少し似ています。

良い例えですね。

わかった。

ただし、はるかに小さく、より正確なスケールです。

うん。

砂のような小さな粒子やさらに硬い材料が金型の表面に高速で衝突することを想像してください。

おお。

他の治療法を適用する前に欠陥や汚染物質を除去するのに驚くほど効果的です。

つまり、型を準備するようなものです。

わかりました。

表面がきれいで、次に何が起こっても準備ができていることを確認します。

電気めっきなどの処理では特に重要です。

わかった。

完全にきれいな表面が必要な場合。

右。

金属コーティングを適切に密着させるため。

したがって、サンドブラストは、他の処理のための優れた基盤を作成することに重点を置いています。

その通り。

仕上がりそのものを滑らかにするのではなく。

実際、サンドブラストを行うと表面が粗くなります。

まあ、本当に?

これは、テクスチャー仕上げが必要な特定の用途に有益です。

面白い。しかし、すべての型に使用できるものではないと思います。右。

あなたが正しい。

つまり、研磨粒子を吹き付けるのは少し激しいように聞こえます。

そうかもしれません。

うん。

サンドブラストは、丈夫な金型の洗浄と準備に最適です。

右。

ただし、繊細な機能には攻撃的すぎる可能性があります。

わかった。

または柔らかい素材。

では、時計内の繊細な小さなプラスチックの歯車を作るために設計された金型をサンドブラストしたくないでしょうか?

いいえ、それらの小さな歯車は消滅してしまうでしょう。

うん。

繊細な型の場合は、化学エッチングや研磨など、より穏やかな方法を使用する必要があります。

右。

金型にダメージを与えることなく、目的の表面を実現します。

ああ。したがって、仕事に適したツールを選択することがすべてです。

そうです。

ここで、先ほど触れた SPI および VDI 標準の話に戻ります。

はい。

それらが実際にどのように機能するかについては、まだ少し曖昧です。分解してもらえますか?

もちろん。 SPI と VDI は、業界の誰もが理解できる世界共通言語のようなものだと考えてください。 SPIはグレードが上がるほど滑らかさを重視します。

右。

より滑らかな仕上がりを示します。

右。右。つまり、SPI の高いグレードがラベル付けされた製品を見た場合です。

はい。

知っている。まるで鏡のように磨き上げられた仕上げです。

その通り。しかし、VDI はどうでしょうか?

VDI はテクスチャがすべてです。

わかった。

非常に滑らかな状態から非常に粗い状態まで、さまざまなレベルの粗さを定義します。

わかった。

そこで、歯ブラシのハンドルをデザインしていると想像してください。

右。

滑りやすくなるのは望ましくないでしょう。

右。絶対に違います。少しのグリップが不可欠です。

はい。

優れたブラッシング技術のために。

その通り。したがって、最終製品が良好なグリップを実現する完璧な量の質感を確実に得ることができる、特定の VDI グレードの金型を探すことになります。わかった。これらの標準がどのように重要な役割を果たすのかがわかり始めています。

そうです。

すべてが一貫していて、必要な仕様を満たしていることを確認します。

正確に。

うん。

製品プロセスに関わる全員が確実にそれを行うことができます。表面仕上げに関しては、デザイナーからメーカーまでが同じ考えを持っています。

わかった。

そして最終的には。

うん。

これらは、最終製品の品質と機能を保証するのに役立ちます。

これはすべて信じられないほど洞察力に富んだものです。私はこれらの日常的なプラスチック製品をまったく新しい観点から見始めています。

そしてそれは氷山の一角にすぎません。

ああ、すごい。

これらの表面処理が製造プロセス自体にどのような影響を与えるかについては、まだ触れていません。

わかった。

効率と費用対効果の観点から。

ああ、まだあります。

がある。

わかった。私はすべて耳を傾けています。全部教えてください。

さて、もう少し深く掘り下げてみましょう。

わかった。

覚えておくべき重要なことの 1 つは、これらの表面処理は美しさや耐久性だけを目的としたものではないということです。また、射出成形プロセス中に金型がいかに効率的に機能するかにも大きな影響を与える可能性があります。したがって、たとえば、金型の表面をよく磨くと、射出中にプラスチックがよりスムーズに流れるようになり、サイクル タイムが短縮されます。

右。

そして、必要な圧力の量を減らします。

ああ。つまり、これは、金型の寿命だけでなく、プラスチックを射出する実際のプロセスの摩擦も減らすようなものです。

すべては効率を最適化することです。

わかった。

そしてその反対側でも。

うん。

サンドブラストのような加工です。

右。

これにより表面が粗くなり、場合によっては実際に有益となる場合があります。

本当に?粗い表面が役立つとは思いませんでした。

うん。

プラスチックが流れにくくなるのではないでしょうか?

場合によっては、そうです。

わかった。

しかし、テクスチャーのある表面を持つ製品を作成していると想像してください。

右。

工具のハンドルの滑り止めグリップのようなものです。

右。わかった。

サンドブラスト加工による凹凸感。

うん。

実際、プラスチックがより効果的にその質感に適合するのを助けることができます。

ああ、それは興味深いですね。したがって、単に物事を滑らかにするだけではなく、適切な表面を作成することが重要です。

その通り。

特定の用途向け。

正確に。そこで、金型設計者や製造者の専門知識が役に立ちます。

右。

これらすべての要素を考慮する必要があります。材質、製品デザイン、ご希望の表面仕上げ。

右。

そして、適切な治療法の組み合わせを選択します。

右。

最高の結果を達成するために。

微妙なバランス調整のような気がします。

そうです。

これらの表面処理が工学の隠れた世界のように考えられている理由がわかり始めています。

右。

しかし、気になるのは、さまざまな治療法の中から選択するとき、それは常に明確な決定のようなものなのでしょうか?

素晴らしい質問ですね。また、同じ型に複数の処理が使用されることはありますか?答えは絶対にあります。

おっと。本当に?

実際、非常に特殊な結果を得るために 1 つの金型に複数の処理を使用することは非常に一般的です。

例を挙げてもらえますか?

もちろん。高級化粧品のコンパクトを作成しているとします。

わかった。

外側のケーシングは、滑らかな磨かれたプラスチックでできている場合があります。

右。

しかし、ヒンジと留め金。

うん。

追加の耐久性が必要になる場合があります。

さて、これでどうなるかわかりました。

うん。

そのため、外装の金型を研磨して、滑らかで高級感のある仕上がりにすることもあります。

右。

ただし、ヒンジと留め金には電気メッキを使用する場合があります。わかった。

磨耗に対する保護層を追加します。

わかった。つまり、さまざまな治療法を戦略的に組み合わせることが重要なのです。

その通り。

両方の長所を活かすために。

それは魅力的ですね。

多層プロセスのようなものです。まさに名画を描くようなものです。

私はそのたとえが大好きです。

うん。

これは、金型設計者と製造業者が行っていることの本質を本当に捉えています。

右。

彼らは材料とプロセスに関する知識を活用して、これらの複雑で高精度のツールを作成しています。

右。

それが私たちが毎日使用する製品を形作ります。

日常の物をまったく新しいレベルで鑑賞できるようになりますよね。

本当にそうなんです。

そして、この記事が提起する疑問について考えさせられます。

そうそう。

次回プラスチック製の物体を手に取るときは、その作成時にどのような表面処理が使用されたかを推測してみてください。そうそう。以前、ウォーターボトルを見ていたときのことを思い出しましたが、今では、あのわずかにテクスチャーのあるグリップを作成するためにサンドブラスト処理が行われたのだろうかと疑問に思っています。

これらのことにどれだけの考えと精度が注がれているかは驚くべきことです。

いいえ。

右。私たちはそれを当たり前のことだと思っていることがよくあります。

うん。

しかし今は、この深く掘り下げたおかげで。

うん。

私たちは、これらすべての隠された詳細に対する新たな認識を持っています。

絶対に。まるで私たちに秘密のデコーダーリングが与えられたようです。

うん。それは良い言い方ですね。

プラスチックの世界のために。

右。

最後にまとめる前に、先ほど触れた内容に戻りたいと思います。サンドブラストの限界。

うん。

この記事では、すべての種類のカビに適しているわけではないと述べていますが、その理由については詳しく述べられていません。

あなたが正しい。

うん。

サンドブラストは基本的に制御された浸食プロセスであることを忘れないでください。

右。

研磨粒子を使用して材料を除去し、特定のテクスチャを作成します。

右。したがって、繊細な金型を扱う場合は、

その通り。

または傷つきやすい素材。

右。

サンドブラストは粗すぎる可能性があります。

小さくて複雑なディテールを作成するために設計された金型をサンドブラストしようとしているところを想像してみてください。マイクロチップでは、削岩機を使用して彫像を彫刻するようなものです。

うん。

結果はあまり良くないでしょう。

おお、鮮やかなイメージですね。したがって、これらのデリケートな用途には、より正確で攻撃性の低い処理を使用する必要があります。

正確に。化学エッチングなどは、酸を使用して非常に制御された方法で材料を除去します。あるいは、壊れやすい部分を傷つけることなく表面を滑らかにする特殊な研磨技術も使用できます。

微妙なニュアンスがあるのがすごいですね。

このプロセス全体があります。

はい。

単に砂を吹き付けたり、ピカピカに磨いたりするだけではありません。それは理解についてです。それは材料の特性と適切なアプローチの選択です。

その通り。

それぞれの具体的な状況。

それは本当です。だからこそ、金型の設計者や製造者にとって、最新のテクノロジーやテクニックを常に最新の状態に保つことが非常に重要です。わかった。この分野は常に新しい材料や処理が開発され、常に進化しています。

常に何か新しいことを学ぶ必要があるようです。ありますが、これらすべての進歩により、これらの表面処理が環境に与える影響についてはどうなのでしょうか?この業界では、より持続可能なソリューションを目指す動きがありますか?

素晴らしい質問ですね。そして、それは間違いなく注目されつつある分野です。環境負荷を削減する必要性がますます意識されるようになるにつれ、製造メーカーはその方法を模索しています。

これらのプロセスはより環境に優しいものになります。

それでは、どのようなイノベーションが見られるのでしょうか?

おお。

環境への害が少ない代替処理法は開発されていますか?

いくつかのエキサイティングな展開が起こっています。

わかった。

研究分野の 1 つは、生分解性で毒性のないめっき溶液の開発です。

わかった。

電気メッキ用。

うん。

従来の電気めっき溶液には、かなり刺激の強い化学物質が含まれている可能性があると想像できます。

右。したがって、環境とそれに関わる労働者の両方にとってより安全な代替手段を見つけることは大きな勝利となります。

絶対に。また、より耐久性があり、より長持ちするコーティングの開発にも多くの研究が行われています。

ああ、それは理にかなっています。より長持ちするコーティングです。

はい。

交換の回数が減り、全体として無駄が減り、使用されるリソースも減ります。

その通り。

わかった。

そして、金型製造におけるクローズドループシステムの概念があります。

右。うん。工場内のミニエコシステムのようなものだと話しました。

右。

信じられないほど効率的だと言えます。

そうです。

しかし、それは本当に大規模に実現可能でしょうか?

確かにいくつかの課題があります。

わかった。

しかし、クローズドループの実践を採用する企業が増えており、その結果は有望です。

わかった。

考え方の転換が必要です。

右。

無駄について考える。

うん。

使い捨てではなく、貴重な資源として回収し、再利用します。

私はそれが好きです。廃棄物を資源として捉える。

うん。

これはコンセプト全体を強力に再構成したものです。

そうです。

しかし、持続可能な治療法はこれほど進歩しています。

はい。

私は、先ほど話した SPI および VDI 標準を実行することに興味があります。

ああ、いい質問ですね。

持続可能性を考慮しますか?

素晴らしい質問ですね。

わかった。

従来、これらの基準は主に品質とパフォーマンスに焦点を当ててきましたが、持続可能性の指標も組み込む動きが増えています。

ああ、それは興味深いですね。では、持続可能性の基準とはどのようなものなのでしょうか?

たとえば、処理プロセスからの化学物質排出の許容レベルに制限を設けるかもしれません。あるいは、コーティング自体にリサイクル材料の使用を奨励する可能性もあります。

それはとても理にかなっています。そういった基準が進化しているような気がします。これらは、製造業のより総合的な視点を反映するものです。

右。

考慮して。

はい。

製品の品質だけでなく、環境への影響も考慮します。

その通り。そして、この進化は、持続可能性はもはやただあると便利なものではなく、長期的に繁栄したいあらゆる業界にとって必要不可欠なものであるという意識の高まりによって推進されています。

これは、私たちが行うすべての決定が、購入する製品から使用するプロセスに至るまでであることを強力に思い出させてくれます。

はい。

私たちの周りの世界に影響を与えます。

それはそうです。

そして、より持続可能な未来をサポートする選択をするのは、消費者、メーカー、デザイナーである私たち全員にかかっています。

よく言ったものだ。

うん。

そして、私たちが金型表面処理の世界を深く掘り下げたことで、イノベーションと持続可能性がいかに連携できるかが浮き彫りになったと思います。

うん。

品質やパフォーマンスを犠牲にするわけではありません。

右。

それはより賢いものを見つけることです。

うん。

必要な製品をより効率的に作成する方法。

右。

地球への影響を最小限に抑えながら。

私はこれ以上同意できませんでした。

良い。

素晴らしい旅でした。

それはあります。

この隠されたエンジニアリングの世界を探索し、私たちが毎日使用するプラスチック製品の製造に費やされる信じられないレベルの詳細と精度を発見します。

そして、私たちのリスナーが新たな価値観を獲得したことを願っています。感謝します。これらの一見シンプルなオブジェクトの背後にある創意工夫と職人技に感謝します。

次回プラスチック製品を手に取るときは、それがどのような道のりを歩んできたのかを少し考えてみましょう。素材、プロセス、それを可能にした人々。それはイノベーションの物語です。それは問題解決であり、より持続可能な未来を創造することへの取り組みがますます重要になっています。

絶対に。このトピックを調べるのは楽しかったです。

あなたとともに、そして私たちのリスナーとともに。ご参加いただきありがとうございます。

はい、ありがとう。

このディープダイブについて。

感謝しております。

旅を楽しんでいただき、その過程で何か新しいことを学んでいただければ幸いです。さて、戻りました。気に入ったら、この持続可能な表面処理のエキサイティングなフロンティア全体を実際に掘り下げてみましょう。

うん。魅力的なエリアですね。

金型製作という技術的な分野でさえ、それができると考えるのは驚くべきことです。

右。

環境に優しいソリューションへの注目が高まっています。

これは、サステナビリティが、今日、ほぼすべての業界でいかに核となる価値観になりつつあるかを浮き彫りにしています。

右。それはもはや単なるニッチなものではありません。

いいえ、まったくそうではありません。

具体的に金型の表面処理となると、たくさんありますが、何と呼んでいましたか?簡単に実現できる成果です。

そう、いわば簡単に実現できる成果だ。

わかりました、興味があります。私たちが話しているのは、簡単に実現できるどのような成果でしょうか?

そうですね、大きな進歩が見られる分野の 1 つは、刺激の強い化学物質の使用を減らすことです。

右。

特に電気めっきなどのプロセスではそうです。

うん。電気めっき溶液がどのように非常に厄介なものになる可能性があるかについては、以前に説明しました。

そうですね、彼らはかなり厄介かもしれません。

では、代替手段は何でしょうか?

研究者たちは、環境にさらに優しい生分解性のめっき溶液を開発しています。

それは。

彼らはまた、毒性のない代替品も研究しています。

右。

これにより、これらの化学物質を扱う作業者のリスクが軽減されます。

それは素晴らしいですね。それは地球にとっても、工場で働く人々にとってもwin-winのようなものです。

絶対に。

しかし、化学物質そのものとは別に、これらの治療法をより持続可能なものにする他の方法はあるのでしょうか?

絶対に。さて、コーティング自体と同じように考えてください。

右。

コーティングを開発できれば大丈夫です。その方が耐久性があり、長持ちします。

右。

頻繁に記録する必要性が自動的に軽減されます。

右。これにより、資源が節約され、廃棄物が削減されます。

その通り。

したがって、コーティングが何でできているかだけでなく、それがどのくらい持続するかも重要です。

それはその両方についてです。

わかった。

うん。

他に私たちがいるエリアはありますか?

どうやら、クローズドループシステムへの関心が高まっているようです。

右。

先ほど触れたものです。

うん。工場内のミニエコシステム。これには、製造プロセス自体内で材料や化学薬品を回収して再利用することが含まれます。

信じられないほど効率的だと言えます。それはそうなのですが、本当に大規模に実現可能でしょうか?

確かにいくつかの課題はありますが、クローズドを採用する企業が増えています。

ループ練習すると、結果は期待できます。

だから、それはできる、という感じです。

それは可能です。それはただの問題です。

努力が必要です。

考え方の転換が必要です。

うん。

廃棄物を処分するものではなく、回収して再利用できる貴重な資源として考えます。

私はそれが好きです。廃棄物を資源として見ることは、概念全体を強力に再構成することです。

本当にそうです。

しかし、持続可能な治療法はこれほど進歩しています。私は、先ほど話した SPI および VDI 標準を実行することに興味があります。

右。

持続可能性を考慮しますか?

素晴らしい質問ですね。

うん。

従来、これらの標準は主に以下に焦点を当ててきました。

うん。

品質とパフォーマンス。

わかった。

しかし、持続可能性の指標も取り入れようとする動きが広がっています。

彼らは進化しています。

彼らです。

ああ、それは興味深いですね。

うん。

では、持続可能性の基準とはどのようなものなのでしょうか?

たとえば、許容レベルに制限を設けるかもしれません。

うん。処理プロセスからの化学物質の排出。

それは理にかなっています。

あるいは、コーティング自体にリサイクル材料の使用を奨励する可能性もあります。

わかった。つまり、彼らは実際に を摂取しているのです。

彼らはより全体的な視点を取っています。

製造プロセス全体をより包括的に表示します。右。それらの標準は進化しています。

私たちは。

製造業のより総合的な視点を反映するため。

その通り。

製品の品質だけでなく、環境への影響なども考慮します。

その通り。そして、この進化は、持続可能性はもはやただあると便利なものではなく、成長を望むあらゆる業界にとって必要不可欠なものであるという意識の高まりによって推進されています。

右。長期。長期的には、購入する製品から使用するプロセスに至るまで、私たちが下すあらゆる意思決定が、私たちの周囲の世界に影響を与えるということを強く思い出させてくれます。

本当にそうなんです。

そしてそれは私たち全員にかかっています。

はい。

消費者、メーカー、デザイナー、私たち全員。より持続可能な未来をサポートする選択をするため。

よく言ったものだ。

そして、私たちはこの金型の表面処理の世界に深く踏み込んだと思います。

はい。

イノベーションと持続可能性がどのように連携できるかを強調しました。

あなたはできる。

それは、品質やパフォーマンスを犠牲にすることではありません。

すべてを犠牲にするということではありません。

それは、必要な製品を作成するための、よりスマートで効率的な方法を見つけることです。

右。

地球への影響を最小限に抑えながら。

私はこれ以上同意できませんでした。

素晴らしい旅でした。

それはあります。

この隠されたエンジニアリングの世界を探索します。

はい、それは魅力的です。

そして、驚くべきレベルの詳細さと精度を発見します。

絶対に。

それは私たちが毎日使用するプラスチック製品の製造にも当てはまります。

そして、私たちのリスナーが創意工夫と職人技に対する新たな認識を得たことを願っています。

はい、きれいですね。

これらの一見単純なオブジェクトの背後にあります。

次回手に取るとき。

プラスチック製のアイテム、それがたどってきた道のりを少し考えてみましょう。

私はそれが好きです。

素材、プロセス、それを可能にした人々。

考えてみるとかなりの旅です。

それはイノベーションの物語です。それは問題解決であり、ご存知のとおり、ますますコミットメントが高まっています。

絶対に。

より持続可能な未来を創造するために。そうですね、皆さんも、このような取り組みを行っている企業をサポートし、私たちの価値観に沿った意識的な選択をするために自分の役割を果たしましょう。

同意します。

皆さんと一緒にこのトピックを探求できて光栄でした。

同じく。

そしてリスナーの皆様、この詳細な調査にご参加いただきありがとうございます。

はい。どうもありがとう。

楽しんでいただければ幸いです。

あなたが何かを学んだことを願っています、そして私たちも学びます。

次に会いましょう