Très bien, donc aujourd'hui, nous allons réduire à une taille microscopique.

Oh, wow.

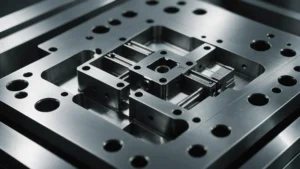

Et plongez vraiment dans le monde des moules à injection.

D'accord.

Vous connaissez ces choses qui fabriquent tous les objets en plastique que nous utilisons quotidiennement ?

Droite.

Eh bien, il s'avère qu'il existe tout un monde caché de traitements de surface qui entrent dans ces moules, et ils font une plus grande différence que vous ne le pensez.

Ouais, c'est vrai. Nous parlons d’un niveau de précision que la plupart des gens n’envisagent même jamais. Oui, mais ce sont ces petits détails qui déterminent si la coque de votre téléphone, par exemple.

Droite.

C'est une sensation douce et luxueuse ou, comme, bon marché et irritante.

Exactement. Et nous avons ici quelques extraits d'un article technique intitulé Quels sont les traitements de surface les plus efficaces pour l'invention ? Moules. D'accord. Et je suis prêt à découvrir des idées vraiment intéressantes. Très bien, donc l'article commence par présenter ce qu'il appelle, je cite, les quatre grands traitements. Polissage, sablage, galvanoplastie et placage de titane PVD.

Et chacun est comme un outil spécialisé.

Ouais.

Dans la boîte à outils d'un mouliste.

D'accord.

Vous savez, choisi très soigneusement, en fonction de ce que doit être le produit final.

Commençons donc par le polissage.

D'accord.

J'imagine en quelque sorte quelque chose comme poncer un morceau de bois pour le rendre lisse.

Droite.

Mais je suppose qu'il s'agit de beaucoup plus de haute technologie lorsque nous parlons de moules.

Vous êtes sur la bonne voie.

D'accord.

Imaginez utiliser du papier de verre incroyablement fin.

Ouais.

Si bien que vous pouvez à peine voir le grain.

Ouah.

C'est ce qu'ils utilisent pour créer une surface qui n'est pas seulement lisse, mais aussi microscopiquement parfaite.

D'accord.

Et cela a un impact énorme sur l’apparence et la sensation du produit final.

Donc, l’écran de mon téléphone, qui est incroyablement lisse, a probablement subi un sérieux processus de polissage.

Exactement.

Pourquoi se donner tant de mal ? Eh bien, est-ce purement esthétique ?

Une surface lisse et polie donne à un produit une sensation plus, vous savez, haut de gamme.

Droite.

Mais ce n'est pas seulement une question de look.

D'accord.

Le polissage réduit également la friction, ce qui signifie que le moule dure plus longtemps.

Oh d'accord.

Il ne s'use pas aussi vite.

C'est donc une question de durabilité, et c'est possible.

Améliore réellement la fonction de certains produits.

Intéressant.

Comme ces écrans tactiles que vous avez mentionnés.

Oh, donc une surface rugueuse pourrait en fait. Interfère réellement avec le fonctionnement d’un écran tactile.

Absolument. Toute imperfection de la surface peut provoquer des distorsions ou interférer avec la conductivité électrique. Et c'est là qu'interviennent les normes SPI. Elles définissent le degré de douceur qu'une surface doit être pour différentes applications.

Vous voulez dire comme ces grilles SPI dont j'ai vu parler parfois ?

Oui.

Que vous disent-ils réellement ?

En gros, ils vous indiquent la finesse du grain utilisé pour polir la surface.

D'accord.

Des nombres plus élevés signifient une finition plus lisse. Par exemple, un grade unique utilise un grain de 6 000.

Ouah.

Je veux dire, c'est comme polir avec un nuage. C'est tellement bien.

6 000 grains.

C’est le genre de douceur dont vous avez besoin pour l’électronique haut de gamme.

Je ne peux même pas imaginer quelque chose d'aussi fluide. Alors, les entreprises visent-elles toujours la note SPI la plus élevée possible ?

Pas nécessairement.

Vraiment?

Tout se résume à équilibrer les coûts et les fonctionnalités.

D'accord.

Parfois, une finition ultra lisse est cruciale.

Ouais.

Mais pour d’autres produits, un grade SPI inférieur pourrait parfaitement convenir.

Droite.

Et cela permettra d'économiser de l'argent. Cela a du sens dans le processus de fabrication.

C'est comme si vous n'utiliseriez pas un marteau incrusté de diamants pour construire un nichoir.

Droite. Exactement.

Ouais.

Il s'agit de choisir le bon outil pour le travail.

Droite.

Et en parlant d'outils.

Ouais.

Passons à la galvanoplastie.

D'accord.

Celui-ci consiste à utiliser l’électricité pour déposer une fine couche de métal sur le moule.

D'accord. Cela semble un peu plus high-tech que du papier de verre.

C'est.

Pourquoi voudriez-vous revêtir un moule de métal ?

Vous l'avez.

Est-ce comme lui donner une armure ?

La galvanoplastie donne essentiellement au moule un bouclier métallique, ce qui le rend incroyablement durable. Pensez-y comme ça. Au lieu d'acier ordinaire, vous travaillez maintenant avec un moule dont la surface est, par exemple, en chrome super résistant ou peut-être même en nickel pour une finition plus lisse.

Il s'agit donc de rendre le moule plus résistant.

Oui.

Et moins susceptible de s’user avec le temps.

Exactement.

Mais je suis curieux. Si l’objectif est la durabilité, pourquoi ne pas toujours utiliser la galvanoplastie ?

Eh bien, ce n'est pas toujours la solution la plus rentable.

D'accord.

Et parfois, vous n’avez pas réellement besoin de ce niveau de robustesse supplémentaire. Cela dépend vraiment de ce que vous fabriquez et du nombre de pièces que vous devez produire.

D'accord.

De plus, il existe d’autres traitements comme le placage PVD en titane.

Droite.

Cela offre des avantages de durabilité similaires.

D'accord.

Mais utilisez une méthode différente.

Placage PVD en titane. Celui-là semble intrigant.

C'est.

En quoi est-ce différent de la galvanoplastie ?

Eh bien, alors que la galvanoplastie utilise l’électrolyse.

D'accord.

Fondamentalement, utiliser l’électricité pour déposer le métal. Le placage de titane PVD implique un processus.

Ouais.

Appelé dépôt physique en phase vapeur.

D'accord.

Imaginez chauffer du titane jusqu’à ce qu’il devienne une vapeur.

D'accord.

Et puis déposez soigneusement cette vapeur sur la surface du moule.

D'accord.

Il crée une couche incroyablement dure et fine, presque comme un revêtement de haute technologie.

C'est donc comme choisir entre deux types d'armures différents, chacun avec ses propres forces et faiblesses.

Droite.

Mais avant de passer au sablage au son plus agressif, je suis curieux de savoir quelque chose.

Ouais.

Vous avez mentionné que la galvanoplastie peut ajouter une résistance à la corrosion.

Oui.

Pourquoi est-ce si important ?

Excellente question.

Je veux dire, ces moules ne sont-ils pas généralement en métal de toute façon ?

C'est vrai. Mais n’oubliez pas que ces moules sont utilisés dans un processus de fabrication.

Droite.

Où on leur injecte constamment du plastique fondu.

D'accord.

Parfois sous haute pression.

Droite.

Et avec le temps, même le métal peut être sensible à la corrosion.

Oh ouais.

Surtout si vous travaillez avec certains types de plastiques ou s'il y a de l'humidité.

La galvanoplastie agit donc comme une barrière protégeant le moule de cet environnement hostile, garantissant qu’il reste en parfait état le plus longtemps possible.

Précisément.

Ouais.

Et c’est pourquoi c’est un traitement si précieux. Surtout lorsqu'il s'agit d'une production en grand volume où chaque petite usure s'accumule avec le temps.

D'accord. Cela est parfaitement logique.

Ouais.

Passons maintenant au sablage.

D'accord.

L'article le décrit comme utilisant des particules abrasives à grande vitesse pour nettoyer et préparer la surface du sol du moule. Cela ressemble un peu à sabler un bâtiment pour enlever la vieille peinture.

C'est une bonne analogie.

D'accord.

Mais à une échelle beaucoup plus petite et plus précise.

Ouais.

Imaginez de minuscules particules comme du sable ou des matériaux encore plus durs frappant la surface du moule à grande vitesse.

Ouah.

Il est étonnamment efficace pour éliminer les imperfections ou les contaminants avant d'appliquer d'autres traitements.

C'est donc comme préparer le moule.

Vous l'avez.

Assurez-vous que la surface est propre et prête à affronter tout ce qui va suivre.

C’est particulièrement important pour les traitements comme la galvanoplastie.

D'accord.

Là où vous avez besoin d’une surface parfaitement propre.

Droite.

Pour que le revêtement métallique adhère correctement.

Le sablage consiste donc davantage à créer une bonne base pour d’autres traitements.

Exactement.

Plutôt que de créer lui-même une finition lisse.

En fait, le sablage rend la surface plus rugueuse.

Oh vraiment?

Ce qui peut être bénéfique pour certaines applications où vous avez besoin d’une finition texturée.

Intéressant. Mais je suppose que ce n’est pas quelque chose que vous utiliseriez sur tous les moules. Droite.

Tu as raison.

Je veux dire, le faire exploser avec des particules abrasives semble un peu intense.

C’est possible.

Ouais.

Le sablage est idéal pour nettoyer et préparer des moules robustes.

Droite.

Mais il peut être trop agressif pour les traits délicats.

D'accord.

Ou des matériaux plus doux.

Vous ne voudriez donc pas sabler un moule conçu pour fabriquer ces délicats petits engrenages en plastique à l’intérieur d’une montre ?

Non, ces minuscules engrenages seraient effacés.

Ouais.

Pour les moules délicats, vous devrez utiliser des méthodes plus douces comme la gravure chimique ou même le polissage.

Droite.

Pour obtenir la surface souhaitée sans endommager le moule.

Ah. Il s'agit donc de choisir le bon outil pour le travail.

C'est.

Et cela nous ramène aux normes SPI et VDI que nous avons évoquées plus tôt.

Oui.

Je suis encore un peu flou sur leur fonctionnement réel. Pouvez-vous me le décomposer ?

Bien sûr. Considérez SPI et VDI comme des langages universels que tout le monde dans l’industrie comprend. SPI se concentre sur la douceur avec des qualités plus élevées.

Droite.

Indiquant une finition plus lisse.

Droite. Droite. Donc, si je vois un produit étiqueté avec un grade SPI élevé.

Oui.

Je sais. Il a été poli pour ressembler à un miroir, comme une finition.

Exactement. Mais qu’en est-il du VDI ?

Le VDI est avant tout une question de texture.

D'accord.

Il définit différents niveaux de rugosité, de super lisse à assez grossier.

D'accord.

Imaginez donc que vous concevez un manche de brosse à dents.

Droite.

Vous ne voudriez pas que ce soit glissant.

Droite. Certainement pas. Un peu de grip est indispensable.

Oui.

Pour une bonne technique de brossage.

Exactement. Vous pouvez donc rechercher un moule avec une qualité VDI spécifique qui garantit que le produit final a la quantité parfaite de texture pour une bonne adhérence. D'accord. Je commence à voir à quel point ces normes jouent un rôle crucial.

Ils le font.

En s’assurant que tout est cohérent et répond aux spécifications requises.

Précisément.

Ouais.

Ils garantissent que toutes les personnes impliquées dans le processus de production ont raison. Des concepteurs aux fabricants, nous sommes sur la même longueur d’onde en matière de finitions de surface.

D'accord.

Et finalement.

Ouais.

Ils contribuent à garantir la qualité et la fonctionnalité du produit final.

Tout cela est incroyablement perspicace. Je commence à voir ces objets en plastique du quotidien sous un tout nouveau jour.

Et ce n'est que la pointe de l'iceberg.

Oh, wow.

Nous n’avons même pas abordé l’impact de ces traitements de surface sur le processus de fabrication lui-même.

D'accord.

En termes d'efficacité et de rentabilité.

Oh, il y a plus.

Il y a.

D'accord. Je suis tout ouïe. Dis-moi tout.

Eh bien, approfondissons un peu.

D'accord.

L’une des choses essentielles à retenir est que ces traitements de surface ne sont pas seulement une question d’esthétique ou de durabilité. Ils peuvent également avoir un impact considérable sur l’efficacité du fonctionnement d’un moule pendant le processus de moulage par injection. Ainsi, par exemple, une surface de moule bien polie permet au plastique de s'écouler plus facilement lors de l'injection, ce qui peut accélérer le temps de cycle.

Droite.

Et réduisez la quantité de pression nécessaire.

Ah. Cela revient donc à réduire la friction non seulement pour la durée de vie du moule, mais également pour le processus même d'injection du plastique.

Il s’agit d’optimiser l’efficacité.

D'accord.

Et d’un autre côté.

Ouais.

Un traitement comme le sablage.

Droite.

Ce qui crée une surface plus rugueuse peut en fait être bénéfique dans certains cas.

Vraiment? Je n'aurais pas pensé qu'une surface rugueuse serait utile.

Ouais.

Cela ne rendrait-il pas plus difficile l'écoulement du plastique ?

Dans certains cas, oui.

D'accord.

Mais imaginez que vous fabriquez un produit avec une surface texturée.

Droite.

Comme une poignée antidérapante sur le manche d'un outil.

Droite. D'accord.

La rugosité créée par le sablage.

Ouais.

Peut en fait aider le plastique à se conformer plus efficacement à cette texture.

Oh, c'est intéressant. Il ne s’agit donc pas seulement de rendre les choses fluides, il s’agit également de créer la bonne surface.

Exactement.

Pour l'application spécifique.

Précisément. Et c’est là qu’intervient l’expertise des concepteurs et des fabricants de moules.

Droite.

Ils doivent prendre en compte tous ces facteurs. Le matériau, la conception du produit, la finition de surface souhaitée.

Droite.

Et puis choisissez la bonne combinaison de traitements.

Droite.

Pour obtenir les meilleurs résultats.

Cela ressemble à un exercice d’équilibre délicat.

C'est.

Je commence à comprendre pourquoi ces traitements de surface sont considérés comme un monde caché de l'ingénierie.

Droite.

Mais je suis curieux : lorsqu'il s'agit de choisir entre différents traitements, est-ce toujours une décision claire ?

C'est une excellente question. Et y a-t-il des moments où plusieurs traitements peuvent être utilisés dans le même moule ? La réponse est absolument.

Waouh. Vraiment?

En fait, il est assez courant d'utiliser plusieurs traitements sur un seul moule pour obtenir des résultats très spécifiques.

Pouvez-vous me donner un exemple ?

Bien sûr. Disons que vous réalisez un compact cosmétique haut de gamme.

D'accord.

Le boîtier extérieur peut être constitué d’un plastique élégant et poli.

Droite.

Mais les charnières et les fermoirs.

Ouais.

Il faudra peut-être qu'il soit très durable.

D'accord, je vois où tu veux en venir.

Ouais.

Vous pouvez donc polir le moule du boîtier extérieur pour obtenir cette finition lisse et luxueuse.

Droite.

Mais pour les charnières et les fermoirs, vous pouvez utiliser la galvanoplastie. D'accord.

Pour ajouter une couche supplémentaire de protection contre l’usure.

D'accord. Il s’agit donc de combiner stratégiquement différents traitements.

Exactement.

Pour obtenir le meilleur des deux mondes.

C'est fascinant.

Comme un processus à plusieurs niveaux. C’est presque comme peindre un chef-d’œuvre.

J’adore cette analogie.

Ouais.

Il capture vraiment l’essence de ce que font les concepteurs et les fabricants de moules.

Droite.

Ils utilisent leur connaissance des matériaux et des processus pour créer ces outils complexes de haute précision.

Droite.

Cela façonne les produits que nous utilisons quotidiennement.

Cela vous fait apprécier ces objets du quotidien à un tout autre niveau, n'est-ce pas ?

C’est vraiment le cas.

Et cela me fait réfléchir à la question que pose l’article.

Oh ouais.

La prochaine fois que vous récupérerez un objet en plastique, essayez de deviner quel traitement de surface a pu être utilisé lors de sa création. Oh ouais. Je me souviens que je regardais ma bouteille d'eau plus tôt, et maintenant je me demande si elle a subi un processus de sablage pour créer cette poignée légèrement texturée.

C'est incroyable combien de réflexion et de précision sont nécessaires dans ces choses.

Non.

Droite. Ce que nous tenons souvent pour acquis.

Ouais.

Mais maintenant, grâce à cette plongée en profondeur.

Ouais.

Nous avons une nouvelle appréciation pour tous ces détails cachés.

Absolument. C'est comme si on nous avait donné cet anneau décodeur secret.

Ouais. C'est une bonne façon de le dire.

Pour le monde du plastique.

Droite.

Mais avant de conclure, je voulais revenir sur quelque chose que nous avons évoqué plus tôt. Les limites du sablage.

Ouais.

L'article mentionne qu'il ne convient pas à tous les types de moisissures, mais il n'explique pas vraiment pourquoi.

Tu as raison.

Ouais.

N’oubliez pas que le sablage est essentiellement un processus d’érosion contrôlée.

Droite.

Vous utilisez des particules abrasives pour enlever de la matière et créer une texture spécifique.

Droite. Donc si vous travaillez avec un moule délicat.

Exactement.

Ou un matériau qui s'abîme facilement.

Droite.

Le sablage pourrait être trop brutal.

Imaginez que vous essayez de sabler un moule conçu pour créer ces détails minuscules et complexes. Sur une puce électronique, ce serait comme utiliser un marteau-piqueur pour sculpter une statue.

Ouais.

Les résultats ne seraient pas jolis.

Oh, c'est une image vivante. Ainsi, pour ces applications délicates, il faut utiliser des traitements plus précis et moins agressifs.

Précisément. Des choses comme la gravure chimique, qui utilise des acides pour éliminer la matière de manière très contrôlée. Ou même des techniques de polissage spécialisées qui permettent de lisser les surfaces sans endommager les éléments fragiles.

C'est incroyable la quantité de nuances qu'il y a.

Il y a une chose dans tout ce processus.

Oui.

Il ne s’agit pas seulement de sabler ou de polir des objets pour les faire briller. Il s'agit de comprendre. Ce sont les propriétés des matériaux et le choix de la bonne approche.

Exactement.

Chaque situation spécifique.

C'est vrai. C'est pourquoi il est si important que les concepteurs et les fabricants de moules se tiennent au courant des dernières technologies et techniques. D'accord. Le domaine est en constante évolution avec de nouveaux matériaux et traitements constamment développés.

On dirait qu'il y a toujours quelque chose de nouveau à apprendre. Il y en a, mais avec toutes ces avancées, je suis curieux, qu'en est-il de l'impact environnemental de ces traitements de surface ? Y a-t-il une tendance vers des solutions plus durables dans cette industrie ?

C'est une question fantastique. Et c’est certainement un domaine d’intérêt croissant. À mesure que nous prenons davantage conscience de la nécessité de réduire notre empreinte environnementale, les fabricants recherchent des moyens de fabriquer des produits.

Ces procédés sont plus respectueux de l'environnement.

Alors, à quel genre d’innovations assistons-nous ?

Ouah.

Existe-t-il des traitements alternatifs moins nocifs pour l’environnement ?

Des développements passionnants se produisent.

D'accord.

Un domaine de recherche concerne le développement de solutions de placage biodégradables et non toxiques.

D'accord.

Pour la galvanoplastie.

Ouais.

J'imagine que les solutions de galvanoplastie traditionnelles peuvent contenir des produits chimiques assez agressifs.

Droite. Trouver des alternatives plus sûres à la fois pour l’environnement et pour les travailleurs concernés est donc une énorme victoire.

Absolument. Et de nombreux travaux sont également réalisés pour développer des revêtements plus durables et plus durables.

Oh, c'est logique. Un revêtement qui dure plus longtemps.

Oui.

Cela signifie moins de remplacements, ce qui se traduit par moins de déchets et moins de ressources utilisées globalement.

Exactement.

D'accord.

Et puis il y a le concept de systèmes en boucle fermée dans la fabrication de moules.

Droite. Ouais. Nous avons parlé d’un mini écosystème au sein de l’usine.

Droite.

Cela semble incroyablement efficace.

C'est.

Mais est-ce vraiment réalisable à grande échelle ?

Cela présente certainement certains défis.

D'accord.

Mais nous voyons de plus en plus d’entreprises adopter des pratiques en boucle fermée, et les résultats sont prometteurs.

D'accord.

Cela nécessite un changement de mentalité.

Droite.

Penser aux déchets.

Ouais.

Non pas comme quelque chose dont on peut se débarrasser, mais comme une ressource précieuse à récupérer et à réutiliser.

J'aime ça. Considérer les déchets comme une ressource.

Ouais.

Il s'agit d'un recadrage puissant de l'ensemble du concept.

C'est.

Mais avec toutes ces avancées dans les traitements durables.

Oui.

Je suis curieux de savoir si les normes SPI et VDI dont nous avons parlé sont respectées.

Ah, bonne question.

Prendre en compte la durabilité ?

C'est une excellente question.

D'accord.

Traditionnellement, ces normes se concentrent principalement sur la qualité et la performance, mais il existe un mouvement croissant visant à intégrer également des mesures de durabilité.

Oh, c'est intéressant. Alors, quels types de critères de durabilité ?

Eh bien, par exemple, ils pourraient fixer des limites aux niveaux acceptables d’émissions chimiques provenant des processus de traitement. Ou encore, ils pourraient encourager l’utilisation de matériaux recyclés dans les revêtements eux-mêmes.

Cela a beaucoup de sens. C'est comme si ces normes évoluaient. Ils doivent refléter une vision plus holistique du secteur manufacturier.

Droite.

Prise en compte.

Oui.

Non seulement la qualité du produit, mais aussi son impact environnemental.

Exactement. Et cette évolution est motivée par une prise de conscience croissante que la durabilité n’est plus seulement un avantage, mais une nécessité pour toute industrie qui souhaite prospérer à long terme.

C'est un puissant rappel que chaque décision que nous prenons concerne les produits que nous achetons jusqu'aux processus que nous utilisons.

Oui.

A un impact sur le monde qui nous entoure.

C’est le cas.

Et c'est à nous tous, consommateurs, fabricants, designers, de faire des choix qui soutiennent un avenir plus durable.

Bien dit.

Ouais.

Et je pense que notre plongée approfondie dans le monde des traitements de surface des moules a mis en évidence à quel point l'innovation et la durabilité peuvent aller de pair.

Ouais.

Il ne s'agit pas de sacrifier la qualité ou les performances.

Droite.

Il s'agit de trouver plus intelligent.

Ouais.

Des moyens plus efficaces de créer les produits dont nous avons besoin.

Droite.

Tout en minimisant notre impact sur la planète.

Je ne pourrais pas être plus d'accord.

Bien.

Cela a été un voyage incroyable.

C’est le cas.

Explorer ce monde caché de l’ingénierie et découvrir l’incroyable niveau de détail et de précision nécessaire à la fabrication des objets en plastique que nous utilisons quotidiennement.

Et j’espère que notre auditeur a acquis une nouvelle appréciation. Appréciation, c'est vrai. Pour l’ingéniosité et le savoir-faire derrière ces objets apparemment simples.

La prochaine fois que vous ramasserez un objet en plastique, prenez un moment pour réfléchir au voyage qu'il a parcouru. Les matériaux, les processus, les personnes qui ont rendu cela possible. C'est une histoire d'innovation. Il s’agit de résoudre des problèmes et, de plus en plus, d’un engagement à créer un avenir plus durable.

Absolument. Ce fut un plaisir d'explorer ce sujet.

Avec vous et à notre auditeur. Merci de vous joindre à nous.

Oui, merci.

Dans cette plongée profonde.

Nous l'apprécions.

Nous espérons que vous avez apprécié le voyage et appris quelque chose de nouveau en cours de route. Bon, donc nous sommes de retour. Prêt à aimer, explorez vraiment toute cette frontière passionnante des traitements de surface durables.

Ouais. C'est un domaine fascinant.

C'est incroyable de penser cela même dans un domaine aussi technique que la fabrication de moules.

Droite.

L’accent est de plus en plus mis sur les solutions respectueuses de l’environnement.

Cela montre vraiment à quel point la durabilité est, vous savez, en train de devenir une valeur fondamentale dans presque tous les secteurs de nos jours.

Droite. Ce n’est plus seulement une affaire de niche.

Non, pas du tout.

Et lorsqu'il s'agit spécifiquement du traitement de surface des moules, il y en a beaucoup, comment l'appelez-vous ? Fruit à portée de main.

Ouais, des fruits à portée de main, pour ainsi dire.

D'accord, je suis intrigué. De quel genre de fruits à portée de main parlons-nous ?

Eh bien, un domaine dans lequel nous constatons de nombreux progrès est celui de la réduction de l’utilisation de produits chimiques agressifs.

Droite.

Surtout dans des processus comme la galvanoplastie.

Ouais. Nous avons parlé plus tôt de la façon dont ces solutions de galvanoplastie peuvent être assez désagréables.

Ils peuvent être plutôt méchants, ouais.

Alors quelles sont les alternatives ?

Eh bien, les chercheurs développent des solutions de placage biodégradables qui sont beaucoup plus douces pour l'environnement.

C'est.

Ils explorent également, vous savez, des alternatives non toxiques.

Droite.

Cela réduit les risques pour les travailleurs qui manipulent ces produits chimiques.

C'est fantastique. C’est comme une victoire gagnant-gagnant à la fois pour la planète et pour les personnes qui travaillent dans ces usines.

Absolument.

Mais outre les produits chimiques eux-mêmes, existe-t-il d’autres moyens de rendre ces traitements plus durables ?

Absolument. D'accord, pensez aux revêtements eux-mêmes.

Droite.

Si vous pouvez développer un revêtement, d'accord. C'est plus durable et dure plus longtemps.

Droite.

Vous réduisez automatiquement le besoin de recodage fréquent.

Droite. Ce qui permet d'économiser des ressources et de réduire les déchets.

Exactement.

Il ne s'agit donc pas seulement de la composition du revêtement, mais également de sa durée de vie.

Il s’agit de ces deux choses.

D'accord.

Ouais.

Y a-t-il d'autres domaines où nous sommes.

En voyant, par exemple, il y a un intérêt croissant pour les systèmes en boucle fermée.

Droite.

Ce que nous avons évoqué plus tôt.

Ouais. Le mini écosystème au sein de l'usine. Cela implique de capturer et de réutiliser des matériaux et des produits chimiques au sein même du processus de fabrication.

Cela semble incroyablement efficace. C’est vrai, mais est-ce vraiment réalisable à grande échelle ?

Cela présente certainement certains défis, mais nous voyons de plus en plus d'entreprises fermer leurs portes.

Pratiques en boucle, et les résultats sont prometteurs.

Donc c'est comme si c'était possible.

Cela peut être fait. C'est juste une question de.

Cela demande des efforts.

Cela nécessite un changement de mentalité.

Ouais.

Considérer les déchets non pas comme quelque chose à éliminer, mais comme une ressource précieuse à récupérer et à réutiliser.

J'aime ça. Considérer les déchets comme une ressource constitue un recadrage puissant de l'ensemble du concept.

C'est vraiment le cas.

Mais avec toutes ces avancées dans les traitements durables. Je suis curieux de savoir si les normes SPI et VDI dont nous avons parlé sont respectées.

Droite.

Prendre en compte la durabilité ?

C'est une excellente question.

Ouais.

Traditionnellement, ces normes se concentraient principalement sur.

Ouais.

Qualité et performances.

D'accord.

Mais il existe également un mouvement croissant visant à intégrer des mesures de durabilité.

Ils évoluent.

Ils sont.

Oh, c'est intéressant.

Ouais.

Alors, quels types de critères de durabilité ?

Eh bien, par exemple, ils pourraient fixer des limites aux niveaux acceptables.

Ouais. Des émissions chimiques issues des procédés de traitement.

Cela a du sens.

Ou encore, ils pourraient encourager l’utilisation de matériaux recyclés dans les revêtements eux-mêmes.

D'accord. Donc ils en prennent vraiment un.

Ils adoptent une vision plus globale.

Vue plus complète de l’ensemble du processus de fabrication. Droite. Ces normes évoluent.

Nous sommes.

Refléter une vision plus holistique de la fabrication.

Exactement.

En tenant compte non seulement de la qualité du produit, mais aussi de son impact environnemental.

Exactement. Et cette évolution est motivée par une prise de conscience croissante que la durabilité n’est plus seulement un avantage, mais une nécessité pour toute industrie qui souhaite prospérer.

Droite. À long terme. À long terme, c'est un puissant rappel que chaque décision que nous prenons, des produits que nous achetons aux processus que nous utilisons, a un impact sur le monde qui nous entoure.

C’est vraiment le cas.

Et cela dépend de nous tous.

Oui.

Consommateurs, fabricants, designers, nous tous. Faire des choix qui soutiennent un avenir plus durable.

Bien dit.

Et je pense à notre plongée profonde dans ce monde des traitements de surface des moisissures.

Oui.

A mis en évidence comment innovation et durabilité peuvent aller de pair.

Tu peux.

Il ne s’agit pas de sacrifier la qualité ou les performances.

Il ne s’agit pas de tout sacrifier.

Il s'agit de trouver des moyens plus intelligents et plus efficaces de créer les produits dont nous avons besoin.

Droite.

Tout en minimisant notre impact sur la planète.

Je ne pourrais pas être plus d'accord.

Cela a été un voyage incroyable.

C’est le cas.

Explorer ce monde caché de l’ingénierie.

Ouais, c'est fascinant.

Et découvrir l’incroyable niveau de détail et de précision.

Absolument.

Cela sert à fabriquer les objets en plastique que nous utilisons quotidiennement.

Et j’espère que notre auditeur a acquis une nouvelle appréciation pour l’ingéniosité et le savoir-faire.

Ouais, c'est joli.

Derrière ces objets en apparence simples.

La prochaine fois que vous en récupérerez un.

Article en plastique, prenez un moment pour réfléchir au voyage qu'il a parcouru.

J'aime ça.

Les matériaux, les processus, les personnes qui ont rendu cela possible.

C'est tout un voyage quand on y pense.

C'est une histoire d'innovation. Il s'agit de résoudre un problème et, vous le savez, c'est de plus en plus un engagement.

Absolument.

Pour créer un avenir plus durable. Eh bien, faisons tous notre part pour, vous savez, soutenir les entreprises qui font ces efforts et font des choix conscients qui correspondent à nos valeurs.

Je suis d'accord.

Ce fut un plaisir d'explorer ce sujet avec vous.

De même.

Et à notre auditeur, merci de vous joindre à nous dans cette plongée approfondie.

Oui. Merci beaucoup.

Nous espérons que vous l'avez apprécié.

Nous espérons que vous avez appris quelque chose, et nous le ferons.

On se retrouve ensuite