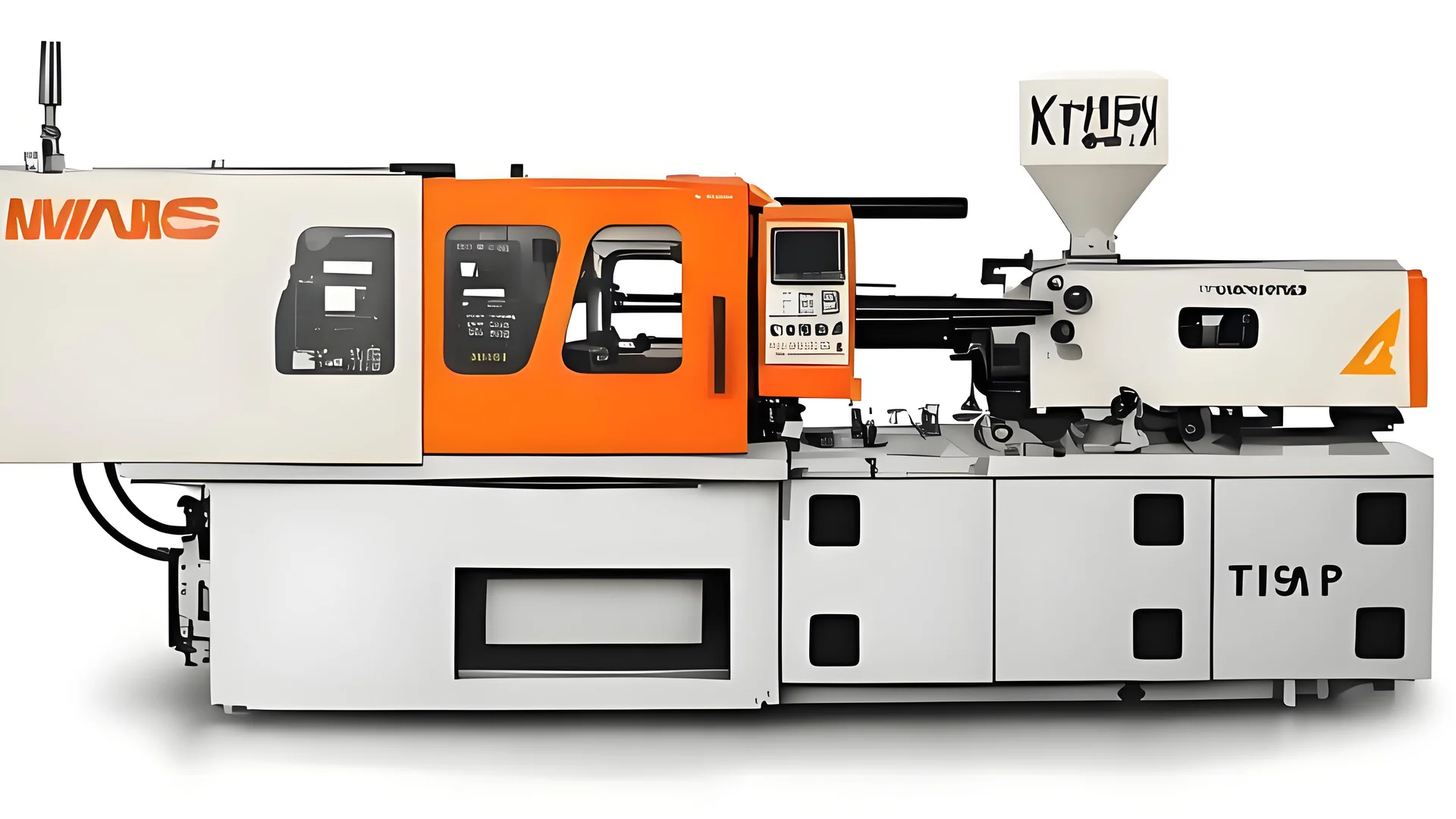

Hey, everyone. Welcome back. Today we're going to take a deep dive into injection molding machines. You want to understand how a machine's tonnage actually affects the whole molding process from start to finish. And you've sent over some really interesting material for this. I got to say, I'm pretty fascinated by these things. You know, I always picture these machines as these massive, almost like intimidating things. And the source material really emphasized that, too, like how powerful these machines are. But what does that power actually do? What is the significance of this tonnage? Everyone keeps talk. Well, we've got an expert here who can help us unpack all that. I'm curious, can you break down what tonnage actually means in terms of injection molding machines?

Yeah. So what's interesting about tonnage is that it actually refers to the clamping force that's applied to the mold. And this force is super important, you know, because it keeps the mold tightly shut while the clastic is injected. You know, it's molten. And without enough clamping force, the mold could, like, open up too early, and that would be a problem because then you end up with defects and wasted material.

Oh, okay. So it's all about keeping things nice and sealed during that, like, crucial injection phase. But the source material also mentioned how the clamping force, the tonnage, affects the speed of the machine. I'm imagining those huge machines are a bit slower. Right?

You're on the right track. Larger machines with their higher tonnage. Yeah. They do tend to have slightly slower opening and closing speeds compared to, you know, smaller machines. It's kind of like, think of it like this. A thousand ton machine is going to take a bit longer to open and close than, say, like a 300 ton machine.

Okay, that makes sense. But wouldn't that slow down production times? I mean, if these big machines are slower, how do manufacturers keep things efficient?

That's a great question. So it's important to remember that larger machines are often used for larger, more complex parts. So while they might be slower in terms of, like, individual cycles, they can produce larger volumes of those complex parts, which, in the end, actually increases the overall efficiency.

Okay, I see what you mean. So it's not just about the speed. It's about matching the right machine to the job. So we've talked about clamping and how the tonnage affects that, but I'm wondering how tonnage actually affects the injection of the plastic into the mold.

Okay, so the clamping force or tonnage is directly related to the injection pressure that the Machine can generate. Essentially, higher tonnage machines can apply more pressure during injection. And this is really important for being able to create intricate parts. For example, think of a car dashboard, you know, with all those, like, little intricate details and stuff. You wouldn't be able to manufacture those without the power of a high tonnage machine.

Wow. So those high tonnage machines are real workhorses when it comes to those detailed parts. We've talked about how tonnage affects clamping and injection, but does it also play a role after the mold is filled?

Absolutely. So tonnage also affects the holding and cooling stages. During holding, you know, the molten plastic, it's still under pressure to make sure it fills every nook and cranny of the mold and to prevent any shrinking. So the higher the tonnage, the more precise and consistent that pressure can be, and that leads to, you know, higher quality parts. Actually, remember this one early project where we didn't have enough clamping force, and the parts ended up warping into some pretty interesting abstract shapes?

Oh, I bet that was frustrating. It sounds like getting that clamping force right is crucial throughout the whole process, but it sounds like it doesn't directly speed up the cooling part. Right. It's more about maintaining consistency.

Yeah, that's a good observation. While tonnage doesn't actually speed up the cooling of the plastic itself, it is vital for maintaining consistent pressure throughout the cooling phase. And this makes sure the part cools evenly, and it prevents, you know, any warping or distortion.

Okay, so less about speed and more about control during the cooling stage. I see how important that is. Now, what about actually getting the finished part out of the mold? How does tonnage play into that?

Well, with high tonnage machines, you have a much stronger clamping force holding that mold closed. So naturally, you need a powerful system to be able to release the part. That means that more force is required to eject the part from the mold. And this can present some unique challenges if the demolding system isn't, like, set up correctly.

So there's a balance to strike here. You need enough clamping force to ensure a good, solid part, but not so much that it becomes a wrestling match. Getting it out of the mold.

Exactly. It's all about optimization and understanding the interplay between tonnage and the other process parameters. And speaking of optimization, let's shift gears a little bit and talk about injection pressure.

Now, that's something I'm really curious about.

Injection pressure is where things get incredibly precise. It's all about finding that sweet spot You Know the perfect pressure to fill the mold quickly and completely, but without causing any defects. It's like, you gotta think of it kind of like finding the ideal setting on your camera. You want to be able to capture every detail, but, like, without overexclosing the image. So too much pressure in injection molding could lead to, like, flash or even damage the mold itself, while too little pressure and, well, you could end up with incomplete parts.

So it sounds like there's a lot of fine tuning involved in that process. I'd imagine your experience working on, like, all those intricate car parts you've done really gave you an understanding of how to work with that injection pressure.

Yeah, you're absolutely right. Each part design kind of presents its own unique challenges, and it takes a lot of, like, trial and error to get it right. But it's really fascinating, though. You get to see how even just slight adjustments in that injection pressure can have a big impact on the final product.

Yeah, it really is amazing how many different factors affect this process. We've talked about clamping injection pressure, and now I'm really curious to hear your take on the cooling stage. How crucial is that to the whole injection molding process?

Cooling is. Well, it's absolutely critical. It's where the magic happens. You know, that molten plastic transforms into this solid, like, fully formed part, but it's not just about cooling it down. It's about cooling it down correctly. Improper cooling can lead to a whole bunch of problems like warping, shrinking, even, like, uneven surfaces. It can really be a recipe for disaster.

So what determines how effectively a part will cool, then?

Well, there are several factors at play. The type of plastic used is, like, super important because some plastics are just naturally better conductors of heat than others. The mold design itself is another key factor. We. We often use these things called conformal cooling channels, which are specifically designed to match the shape of the part. So that ensures that there's efficient cooling in every, like, nook and cranny.

Conformal cooling channels. That's a great way to describe it. It's like custom fitted clothing for each part. And I'm guessing adjusting the mold temperature itself also has an effect on the cooling time, right?

Precisely. So by controlling the mold temperature, we can fine tune that cooling rate to get the desired results. Actually, in one project, we were experimenting with using heat conducting materials in the mold itself, and we were actually able to reduce the cooling times significantly without sacrificing any of the part quality.

That's fascinating. So it really does seem like everything is connected. The cooling the injection pressure and of course, that initial clamping force we talked about.

Yeah, you hit the nail on the head. Everything is interconnected. You know, larger machines with their higher clamping force, might have slightly slower opening and closing speeds, but they excel at maintaining precise mold closure during cooling. And this really helps prevent, like, uneven cooling, which ultimately ensures you're going to get a more consistent and higher quality part.

Okay, I'm definitely starting to see the bigger picture here. So we've covered clamping, injection, and cooling. Now we're at the final stage, demolding. And I can imagine this is where things get really tricky, especially with those high tonnage machines.

You're absolutely right. Demolding requires a delicate touch, especially with the larger machines. You know, that high clamping force we talked about, it creates a strong grip on the part, so you need enough force to be able to release it without causing any damage.

It sounds like there's a real art to getting that right. Are there, like, specific techniques you use to optimize that molding process?

Absolutely. So one thing we can do is adjust the ejection speed and, like, how far the ejector pins travel, you know, that can help minimize that demolding time. Also, some of the, like, newer hydraulic systems can actually reduce inertia, so that leads to, like, smoother and faster movements during ejection.

So it's about finding that balance again, enough force to get the part out, but not so much that it causes any damage. It seems like every step of this injection molding process is about finding the right balance.

You got it. Injection molding, it really is a complex process with, you know, a lot of interconnected variables. It's this constant dance between pressure, temperature, timing, and the properties of the material itself.

Well, you've definitely given us a much clearer picture of injection molding and, you know, just how important tonnage is throughout that whole cycle. I mean, it's amazing how this one factor influences everything from how fast the machine operates to the pressure applied, the cooling, and even that demolding stage we just talked about.

It really is fundamental to the whole process and understanding how to optimize it for each specific part. And the material you're using is key. It's how you get both efficient production and those high quality results.

So for our listener who has been with us on this deep dive, what's the key takeaway they should walk away with?

I think the biggest thing is that tonnage is more than just a number on a spec sheet. It really does have this ripple effect throughout the whole injection molding cycle. So understanding that interplay between tonnage and like each stage of the process, what's crucial for anyone working with these machines?

That's a great way to put it. And as we wrap up our deep dive into the world of injection molding, here's a final thought thought provoking question for our listener. What other factors besides tonnage could be adjusted to really optimize that injection molding process even further? What could be tweaked to achieve even greater precision, efficiency and quality? We'd love to hear your thoughts. And if you're eager to explore any specific aspect of injection molding in more detail, don't hesitate to reach out. We're always up for another deep dive. Thanks for joining us. I get to