क्या आपने कभी इस बारे में सोचा है कि कुछ प्लास्टिक वस्तुएं अपेक्षा के अनुरूप क्यों नहीं चलती हैं?

खराब पूर्व-उपचार इंजेक्शन मोल्डेड वस्तुओं को नुकसान पहुँचाता है। यह उनकी ताकत को कमजोर करता है, अच्छी सतह को बर्बाद कर देता है और रसायनों के प्रति उनकी प्रतिरोधक क्षमता को कम कर देता है। इन समस्याओं के परिणामस्वरूप उत्पाद डिज़ाइन आवश्यकताओं में विफल हो जाते हैं और वास्तव में उनका प्रदर्शन कम हो जाता है। उत्पाद उम्मीदों पर खरे नहीं उतर सकते.

मुझे वह समय याद आता है जब हमने केवल एक बार अपनी सामग्री को सुखाने की प्रक्रिया को नजरअंदाज कर दिया था और यह एक बड़ी गलती थी। अंदर बुलबुले बनने के कारण उत्पाद की ताकत खत्म हो गई। हमें यह तब पता चला जब कुछ सामान टूटा हुआ वापस आया। इसने मुझे सिखाया कि ये शुरुआती कदम वास्तव में महत्वपूर्ण हैं। प्रत्येक टुकड़े को वादे के अनुसार अच्छा होना चाहिए।

अनुचित पूर्व उपचार से समस्याएँ अक्सर अंतिम उत्पाद में दिखाई देती हैं। ताकत में कमी एक मुद्दा है. खराब मौसम प्रतिरोध एक और बात है। प्रत्येक समस्या एक मूल्यवान सबक सिखाती है। इन मुद्दों को समझना महत्वपूर्ण है। उन्हें हल करने से अंतिम परिणाम को बेहतर बनाने में मदद मिलती है।

अनुचित पूर्व उपचार से यांत्रिक शक्ति कम हो जाती है।सत्य

ठीक से पूर्व-उपचार न की गई सामग्री कमजोर उत्पाद संरचना का कारण बन सकती है।

पूर्व उपचार का सतह की गुणवत्ता पर कोई प्रभाव नहीं पड़ता है।असत्य

सतह की खराबी अक्सर अपर्याप्त सामग्री तैयारी के कारण होती है।

ख़राब पूर्व-उपचार के यांत्रिक परिणाम क्या हैं?

याद करें जब आप एक महत्वपूर्ण कदम चूक गए और सब कुछ गलत हो गया? विनिर्माण क्षेत्र में, खराब तैयारी बहुत समान है - यह संभवतः और भी बड़ी समस्याओं को जन्म देती है।

उचित पूर्व-उपचार से बचना वास्तव में आपके उत्पाद की मजबूती और दृढ़ता को ख़राब कर सकता है। यदि आप इस चरण को छोड़ देते हैं तो हो सकता है कि उत्पाद आपकी आशा के अनुरूप काम न करें। संपूर्ण पूर्व उपचार बहुत महत्वपूर्ण है।

कम ताकत और स्थायित्व

मुझे एक परियोजना याद है जब हमने सामग्रियों को आकार देने से पहले उन्हें अच्छी तरह से नहीं सुखाया था। उस समय, यह एक छोटा सा मुद्दा लग रहा था, लेकिन अंदर वे छोटे बुलबुले? उन्होंने एक मजबूत संरचना को बहुत कमजोर में बदल दिया। कार के वे मजबूत हिस्से उस तनाव और दबाव को सहन नहीं कर सके जिसके लिए वे बने थे। इस पाठ ने मुझे दिखाया कि विभिन्न रूपों में मजबूती बनाए रखने के लिए अच्छी तरह सुखाना महत्वपूर्ण है।

इसे ऐसे समझें जैसे बैटर को ठीक से मिलाए बिना केक पकाना। आपको गांठें और असमान बनावट मिलती है। उसी तरह, सहायक तत्वों का असमान मिश्रण कमजोर स्थान पैदा कर सकता है। ये कमज़ोर बिंदु दबाव में सबसे पहले टूटते हैं।

| यांत्रिक संपत्ति | ख़राब पूर्व उपचार का परिणाम |

|---|---|

| सम्पीडक क्षमता | महत्वपूर्ण कमी |

| तन्यता ताकत | कम किया हुआ |

| आनमनी सार्मथ्य | में कमी |

बिगड़ती कठोरता

एक बार, मैंने हीटिंग में जल्दबाजी की, जिससे तापमान बहुत अधिक हो गया। उस गर्मी के तनाव के कारण दरारें पड़ गईं और हिस्से भंगुर हो गए, जिससे बचा जा सकता था। यह रोटी को बहुत गर्म पकाने जैसा था - चीज़ें भुरभुरी हो जाती हैं और जल्दी टूट जाती हैं।

अनुचित प्रीहीटिंग से थर्मल तनाव हो सकता है, जिससे उत्पाद की कठोरता प्रभावित हो सकती है। यह तनाव आणविक श्रृंखला संरचना को बदल देता है, जिससे श्रृंखलाओं के बीच के बंधन कमजोर हो जाते हैं। नतीजतन, सामग्री प्रभाव ऊर्जा को कुशलता से अवशोषित करने की क्षमता खो देती है,

जिससे दरार और भंगुरता हो जाती है।

कठोरता भिन्नताएँ

हड़बड़ी में, मैं एक बार फिलर्स को समान रूप से मिलाने में विफल रहा, जिससे कुछ हिस्से दूसरों की तुलना में बहुत सख्त हो गए। एक कुकी को काटने और केवल एक बड़ा चॉकलेट टुकड़ा खोजने की कल्पना करें। इसका स्वाद उतना अच्छा नहीं है जितना कोई सोच सकता है। इस असमानता ने उत्पाद के पहनने के प्रतिरोध को प्रभावित किया, जो सटीक उपकरणों के लिए बहुत महत्वपूर्ण है।

पूर्व-उपचार के दौरान असमान मिश्रण किसी उत्पाद में विभिन्न कठोरता पैदा कर सकता है।

संकेंद्रित भराव वाले क्षेत्र अत्यधिक कठोर हो सकते हैं जबकि अन्य नरम रहते हैं।

यह असमानता सटीक उपकरणों या समान कठोरता की आवश्यकता वाले किसी भी उत्पाद के लिए महत्वपूर्ण पहनने के प्रतिरोध और विरूपण प्रतिरोध को प्रभावित करती है।

उपस्थिति और सतह की गुणवत्ता

उपस्थिति महत्वपूर्ण है. मैंने नमी को सतहों को बर्बाद करते हुए, चिकनी सतहों पर बदसूरत धारियाँ छोड़ते हुए देखा है। ये खामियाँ न केवल खराब दिखती थीं बल्कि गहरे मुद्दों का संकेत भी देती थीं। यह खरोंच वाली स्क्रीन वाला नया फोन पाने जैसा है - तुरंत निराशा होती है।

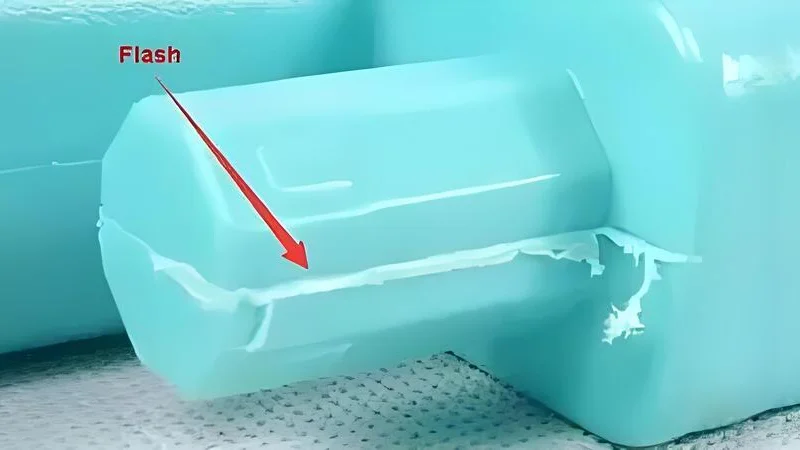

- सतही दोष : नमी और खराब मिश्रण इन समस्याओं का कारण बनते हैं।

- आयामी सटीकता : आंतरिक तनाव इलेक्ट्रॉनिक मामलों जैसे उत्पादों में असेंबली परिशुद्धता को प्रभावित करने वाली विकृति का कारण बनता है।

रासायनिक प्रदर्शन निहितार्थ

एक परियोजना ने मुझे सिखाया कि पूर्व-उपचार की अनदेखी करने से कमजोर स्थानों पर क्षरण होता है। यह ऐसा है जैसे बाइक को बारिश में छोड़ना और उसे सुखाना नहीं - जंग अप्रत्याशित रूप से शुरू हो जाती है।

अपर्याप्त पूर्व-उपचार कमजोर स्थानों का निर्माण करके रासायनिक प्रतिरोध से समझौता कर सकता है जहां संक्षारण शुरू हो सकता है।

संक्षारक पदार्थों के संपर्क में आने वाले वातावरण में; ये स्थान गिरावट को तेज करने वाली विफलता के बिंदु बन जाते हैं।

मेरे जैसे डिज़ाइनरों के लिए इन मुद्दों को जानना बहुत महत्वपूर्ण है; इन यांत्रिक परिणामों को उत्पाद डिजाइन में कार्यात्मक और सौंदर्य दोनों लक्ष्यों को प्राप्त करने के लिए महत्वपूर्ण है ।

खराब पूर्व उपचार से तन्य शक्ति कम हो जाती है।सत्य

अपर्याप्त सुखाने और असमान मिश्रण से तन्य शक्ति में कमी आती है।

असमान कठोरता पहनने के प्रतिरोध में सुधार करती है।असत्य

असमान कठोरता पहनने के प्रतिरोध को नकारात्मक रूप से प्रभावित करती है, जिससे असंगति पैदा होती है।

सामग्री की खराब तैयारी से सतह की गुणवत्ता प्रभावित क्यों होती है?

क्या आपने कभी सोचा है कि कुछ उत्पाद लंबे समय तक क्यों नहीं चल पाते? सामग्री कैसे तैयार की जाती है, इसमें छोटे-छोटे विवरण संभवतः एक बड़ी भूमिका निभाते हैं।

खराब सामग्री की तैयारी के परिणामस्वरूप सतह की समस्याएं जैसे रेखाएं, खुरदरापन, कमजोर ताकत और गलत आकार होती हैं। सुखाना, मिश्रण करना और पहले से गरम करना वास्तव में उत्कृष्ट सतह गुणवत्ता बनाए रखने में मदद करता है। सुखाना, मिलाना, पहले से गरम करना - ये चरण महत्वपूर्ण हैं।

सतह की गुणवत्ता में सामग्री तैयार करने की भूमिका

सामग्री की तैयारी विनिर्माण में पूर्णता के लिए मंच तैयार कर रही है। एक शेफ की कल्पना करें जो खाना पकाने से पहले सामग्री को सावधानीपूर्वक तैयार करता है। प्रत्येक चरण - सुखाना, मिश्रण करना, पहले से गरम करना - सफलता के लिए मायने रखता है। ये चरण सही व्यंजन तैयार करने के समान दोष रहित उत्पाद बनाने में मदद करते हैं।

यांत्रिक गुण और सतह का क्षरण

- ताकत में कमी : एक केक के बारे में सोचें जिसमें बुलबुले उसे कमजोर कर रहे हैं - वह ढह जाता है। ख़राब सुखाने से सामग्रियों में बुलबुले बन जाते हैं, जिससे कार के हिस्से 2 । ये हिस्से तनाव के कारण ठीक उसी समय विफल हो सकते हैं जब आपको इनकी सबसे अधिक आवश्यकता होती है।

- असमान मिश्रण : क्या आपने खराब मिश्रित सामग्री से बेक किया है? कुछ भागों का स्वाद फीका होता है, कुछ का अत्यधिक नमकीन। मिश्रण में यह असंगतता कमजोर बिंदुओं का कारण बनती है, जिससे शीघ्र विफलता होती है।

उपस्थिति प्रदर्शन

- सतह के दोष : अनुचित सुखाने से नमी फँस जाती है, जिससे वस्तुओं पर चांदी की धारियाँ बन जाती हैं। यह पानी के धब्बों वाली एक खूबसूरत पेंटिंग की तरह है। ये दोष दिखावट को नुकसान पहुंचाते हैं और छिपी हुई संरचनात्मक समस्याओं का संकेत देते हैं।

- रंग एकरूपता : क्या आपको किसी दीवार पर पेंटिंग करने और आधे-अधूरे रंग देखने की याद है? सामग्रियों में असमान मिश्रण रंग या बनावट के साथ समान समस्याएं पैदा कर सकता है।

आयामी सटीकता

एक पहेली बनाने की कल्पना करें लेकिन टेढ़े-मेढ़े होने के कारण टुकड़े फिट नहीं बैठते। गलत तरीके से पहले से गरम करने या सुखाने से उत्पाद ख़राब हो सकते हैं, जिससे उनकी परिशुद्धता प्रभावित हो सकती है। इलेक्ट्रॉनिक केसिंग जैसी चीज़ों के लिए सटीकता महत्वपूर्ण है।

| कारक | सतह की गुणवत्ता पर प्रभाव |

|---|---|

| सुखाने | बुलबुले बनने से रोकता है |

| मिश्रण | एक समान मजबूती और उपस्थिति सुनिश्चित करता है |

| पूर्वतापन | आंतरिक तनाव को कम करता है |

रासायनिक प्रदर्शन

- संक्षारण प्रतिरोध : ठीक उसी तरह जैसे बारिश में धातु में जंग लग जाती है, खराब मिश्रण से निकलने वाले बुलबुले उत्पादों को रासायनिक क्षति के लिए खुला छोड़ देते हैं।

- मौसम प्रतिरोध : क्या आपको कोई खिलौना बाहर छोड़ना और उसे फीका और टूटा हुआ देखना याद है? सामग्रियों में कमजोरी के कारण उत्पादों को पर्यावरणीय क्षति होने का खतरा रहता है।

सामग्री तैयारी 3 में इन विवरणों को जानने से उच्च सौंदर्य मानकों के साथ विश्वसनीय और लंबे समय तक चलने वाले उत्पाद बनाने में मदद मिलती है। इन तैयारी समस्याओं से निपटने से, दोष कम हो जाते हैं, प्रदर्शन और उपयोगकर्ता संतुष्टि में सुधार होता है।

अनुचित सुखाने से सतह पर चांदी की धारियाँ बन जाती हैं।सत्य

खराब सुखाने से नमी फंसने से सतहों पर चांदी की धारियाँ बन जाती हैं।

असमान मिश्रण से उत्पाद की ताकत बढ़ती है।असत्य

असंगत मिश्रण कमजोर बिंदु बनाता है, जिससे समग्र उत्पाद की ताकत कम हो जाती है।

अनुचित पूर्व-उपचार आयामी सटीकता को कैसे प्रभावित करता है?

सामग्री तैयार करने में छोटी-छोटी गलतियाँ कभी-कभी पूरी परियोजना को बर्बाद कर देती हैं। विवरणों पर ध्यान देना वास्तव में महत्वपूर्ण है। छोटी-छोटी बातों को नजरअंदाज करना अक्सर बहुत बड़ी समस्याओं का कारण बन जाता है। याद रखें, हर छोटा कदम मायने रखता है।

अनुचित पूर्व-उपचार सामग्री के आकार की सटीकता को नुकसान पहुँचाता है। यह आंतरिक तनाव और असमान मिश्रण के परिणामस्वरूप होता है। ये समस्याएँ सामग्री का आकार बदल देती हैं। जो उत्पाद सटीक नहीं है वह अपने उद्देश्य को अच्छी तरह से पूरा नहीं कर सकता है।

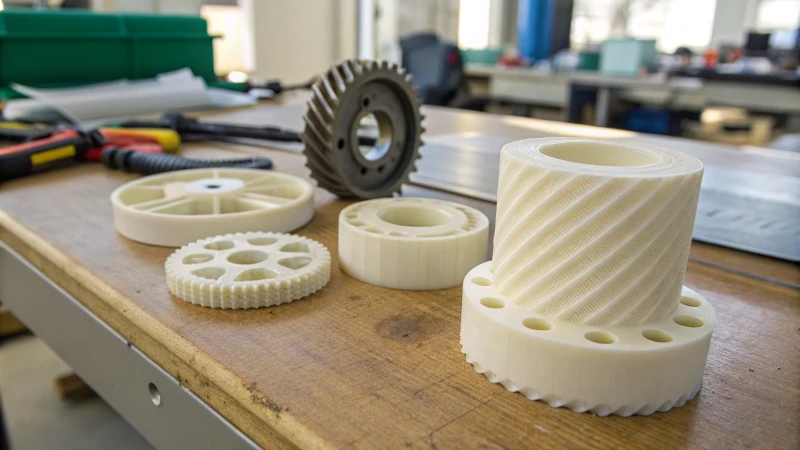

आयामी सटीकता को समझना

चीज़ें बनाने और 3डी प्रिंटिंग में आयामी सटीकता को अनदेखा किया गया चैंपियन है, फिर भी यह आवश्यक है। गैजेट या कस्टम मोल्ड के लिए पार्ट्स डिज़ाइन करते समय, हर छोटी चीज़ मायने रखती है। सटीकता कुंजी है. परिशुद्धता का मतलब है कि हर चीज़ बिल्कुल सही बैठती है। कोई नहीं चाहता कि खतरनाक "फिट न हो!" पल। परिशुद्धता महत्वपूर्ण है. यह उन उत्पादों को अलग करता है जो अच्छी तरह से काम करते हैं और महंगी गलतियों से अलग होते हैं।

आंतरिक तनाव और उसका प्रभाव

एक बार, मैंने एक परियोजना में जल्दबाजी की और महत्वपूर्ण सामग्री तैयारी चरणों को छोड़ दिया। मैंने कठिन तरीके से सीखा कि आंतरिक तनाव कैसे अराजकता पैदा करता है। खराब तैयारी, जैसे बहुत अधिक पहले से गरम करना या सामग्री को अच्छी तरह से न सुखाना, नमी को फँसा सकता है। कल्पना करें कि काम के दौरान बुलबुले बढ़ रहे हैं - छोटे वायु पॉकेट पूरी संरचना को बाधित कर सकते हैं। यह हिलती हुई ज़मीन पर घर बनाने जैसा है।

कारों जैसी जगहों पर, उच्च तनाव का मतलब है कि ये समस्याएं विफलता का कारण बनती हैं। यह एक दर्दनाक सबक है जो मुझे अच्छी तरह से याद है - खासकर जब कोई हिस्सा दबाव में विफल हो गया और डिजाइन की जरूरतों से मेल नहीं खाता था।

असमान सामग्री मिश्रण

अब, मिश्रण पर विचार करें. क्या आपने कभी गांठदार आटे से पकाया है? ग्लास फाइबर और अन्य एडिटिव्स के बारे में बड़े पैमाने पर सोचें। असमान मिश्रण कमजोर स्थानों को तोड़ने के लिए तैयार बनाता है। मैंने असमान मिश्रण के कारण कमजोर घटकों को देखा है।

उपस्थिति और सतह दोष

सौंदर्यशास्त्र मायने रखता है - हर किसी को सहज फिनिश पसंद होती है। अपर्याप्त सुखाने से ढलाई के दौरान चांदी की धारियाँ बन जाती हैं। इन दोषों के कारण बर्बाद हुए सुंदर डिज़ाइन गहरे संरचनात्मक मुद्दों का सुझाव देते हैं।

गैजेट्स में, जहां उपस्थिति उतनी ही महत्वपूर्ण है जितनी कार्यशीलता, ऐसी खामियां पहली छाप को खराब कर सकती हैं और बिक्री को प्रभावित कर सकती हैं।

तालिका: यांत्रिक गुणों पर अनुचित पूर्व उपचार के प्रभाव

| मुद्दा | प्रभाव |

|---|---|

| अपर्याप्त सुखाने | बुलबुले विकृति और तनाव का कारण बनते हैं |

| अत्यधिक प्रीहीटिंग | थर्मल तनाव के कारण दरारें पड़ जाती हैं |

| असमान मिश्रण | तनाव एकाग्रता शक्ति को कम करती है |

परिशुद्धता असेंबली के लिए निहितार्थ

प्रिसिजन असेंबली संरेखण से संबंधित है। खराब पूर्व-उपचार और विकृत सामग्री परियोजनाओं को बर्बाद कर सकती है। मैंने अक्सर प्रोजेक्ट दोबारा बनाए हैं क्योंकि हिस्से सही ढंग से संरेखित नहीं थे। यह समय और संसाधनों की दृष्टि से एक महँगी त्रुटि है।

परियोजनाओं को कुशल और सामंजस्यपूर्ण बनाए रखने के लिए इन पूर्व-उपचार त्रुटियों को पहचानना और ठीक करना महत्वपूर्ण है।

3डी प्रिंटिंग और आयामी सटीकता में सुधार के बारे में उत्सुक लोगों के लिए अभी भी बहुत कुछ तलाशना बाकी है।

उचित सामग्री तैयारी के साथ आयामी सटीकता में सुधार लाने के लिए 3डी प्रिंटिंग तकनीक 4 पर संसाधनों पर गौर करने पर विचार करें

अनुचित पूर्व-उपचार सामग्री विरूपण का कारण बनता है।सत्य

अनुचित पूर्व-उपचार से आंतरिक तनाव होता है, जिससे विकृति उत्पन्न होती है।

असमान मिश्रण आयामी सटीकता को प्रभावित नहीं करता है।असत्य

असमान मिश्रण तनाव एकाग्रता का कारण बनता है, जिससे सटीकता प्रभावित होती है।

इंजेक्शन मोल्डेड उत्पादों में रासायनिक प्रतिरोध से कैसे समझौता किया जा सकता है?

क्या आपने कभी सोचा है कि कुछ ढली हुई वस्तुएँ रसायनों के विरुद्ध विफल क्यों हो जाती हैं? कारण केवल मौका नहीं है. अक्सर, डिज़ाइन और उत्पादन के दौरान निर्णय इसी की ओर ले जाते हैं।

गलत सामग्री का चयन, खराब मिश्रण और पर्याप्त रूप से न सुखाने से ढली हुई वस्तुओं में रासायनिक प्रतिरोध कम हो जाता है। ये मुद्दे आंतरिक खामियां पैदा करते हैं। आंतरिक दोष उत्पादों को रसायनों के विरुद्ध कमज़ोर बनाते हैं।

सामग्री का चयन एवं मिश्रण

मुझे किसी उत्पाद के रासायनिक प्रतिरोध के साथ अपनी पहली समस्या याद है। यह एक बहुत ही महत्वपूर्ण सबक था. सही सामग्री चुनना महत्वपूर्ण है. रासायनिक प्रतिरोध के बिना सामग्री का चयन 5 परेशानी का कारण बनता है। कठोर परिस्थितियों में उत्पाद टूट जाता है। यह रेनकोट के लिए गलत प्लास्टिक चुनने और भीगने जैसा है!

सफलता अक्सर छोटी-छोटी बातों में छिपी होती है, जैसे ग्लास फाइबर जैसे मजबूत करने वाले एजेंटों का अच्छा मिश्रण। ख़राब मिश्रण से कमजोर धब्बे, छोटे क्षेत्र बनते हैं जिन्हें रसायन नुकसान पहुंचा सकते हैं। यह ढेलेदार बैटर से केक बनाने जैसा है; कुछ हिस्से अच्छे बन जाते हैं, जबकि अन्य टूट जाते हैं।

| सामग्री | रासायनिक प्रतिरोध रेटिंग | टिप्पणियाँ |

|---|---|---|

| polypropylene | उच्च | अधिकांश अम्लों के लिए उपयुक्त |

| पॉलीकार्बोनेट | मध्यम | स्ट्रेस क्रैकिंग की संभावना |

प्रसंस्करण तकनीक

उत्पाद के स्थायित्व के लिए प्रसंस्करण स्थितियों को अच्छी तरह से संभालना महत्वपूर्ण है। एक बार, मैंने ढलाई से पहले ठीक से सुखाना छोड़ दिया। अंदर छोटे-छोटे बुलबुले बन गए। ये रसायनों के प्रवेश के रास्ते बन गए - यह एक महँगी गलती थी।

असमान हीटिंग या शीतलन से थर्मल तनाव उत्पादों को चुपचाप कमजोर कर देता है। वे पॉलिमर अणु श्रृंखलाओं को तोड़ देते हैं, रासायनिक प्रतिरोध को दूर कर देते हैं। ये तनाव बांध में अदृश्य दरारों की तरह हैं; दबाव में वे वास्तविक समस्याएँ बन जाते हैं।

वातावरणीय कारक

आउटडोर उत्पाद अनूठी चुनौतियाँ लेकर आते हैं। सूरज की रोशनी और बदलते तापमान से दोष खराब हो सकते हैं, जिससे रासायनिक प्रतिरोध 6 । यह किसी किताब को धूप में छोड़ने जैसा है - समय के साथ पन्ने फीके और कमजोर हो जाते हैं।

यांत्रिक गुणों को समझना

- कम ताकत : खराब सुखाने से बुलबुले की संपीड़न शक्ति काफी कम हो जाती है। कार के पुर्जों के साथ इसकी कल्पना करें - तनाव के कारण वे अचानक विफल हो सकते हैं।

- खराब कठोरता : उच्च प्रीहीटिंग तापमान थर्मल तनाव का कारण बनता है, जिससे हिट होने पर उत्पादों के टूटने की अधिक संभावना होती है।

ताकत और क्रूरता जैसे यांत्रिक गुण सीधे रासायनिक सहनशक्ति को प्रभावित करते हैं। असमान वितरण या खराब सुखाने जैसी समस्याएं आंतरिक तनाव बिंदु पैदा करती हैं। ये उत्पाद को कमजोर करते हैं, जिससे उसका जीवन काल और समग्र उत्पाद दीर्घायु 7 । प्रत्येक डिज़ाइन विकल्प उत्पादों को न केवल जीवित रहने में बल्कि कठिन वातावरण में भी सफल होने में मदद करता है।

पॉलीप्रोपाइलीन अधिकांश एसिड के लिए उपयुक्त है।सत्य

पॉलीप्रोपाइलीन में उच्च रासायनिक प्रतिरोध रेटिंग होती है, जो एसिड के लिए आदर्श है।

अनुचित सुखाने से रासायनिक प्रतिरोध बढ़ जाता है।असत्य

अनुचित सुखाने से बुलबुले बनते हैं, जिससे कमजोर बिंदु पैदा होकर रासायनिक प्रतिरोध कम हो जाता है।

निष्कर्ष

इंजेक्शन मोल्डिंग में अनुचित पूर्व-उपचार से ताकत, कठोरता और सतह की गुणवत्ता में कमी आती है, अंततः आंतरिक दोषों और असंगत सामग्री गुणों के कारण उत्पाद के प्रदर्शन और दीर्घायु से समझौता होता है।

-

अपर्याप्त पूर्व-उपचार प्रक्रियाओं के कारण होने वाली विभिन्न यांत्रिक समस्याओं के बारे में जानकारी प्राप्त करें। ↩

-

यह समझने के लिए कि वे उत्पाद की मजबूती और प्रदर्शन को कैसे प्रभावित करते हैं, सामान्य इंजेक्शन मोल्डिंग दोषों का पता लगाएं। ↩

-

जानें कि सामग्री तैयार करने की प्रभावी प्रक्रियाएँ विनिर्मित वस्तुओं के स्थायित्व और दिखावट को कैसे बढ़ाती हैं। ↩

-

उचित तैयारी के माध्यम से बेहतर प्रिंट परिशुद्धता प्राप्त करने की तकनीकों में अंतर्दृष्टि प्राप्त करें। ↩

-

जानें कि उत्पाद के स्थायित्व और सुरक्षा के लिए अंतर्निहित रासायनिक प्रतिरोध वाली सामग्रियों का चयन क्यों महत्वपूर्ण है। ↩

-

जानें कि प्रसंस्करण के दौरान थर्मल तनाव रासायनिक जोखिम के खिलाफ पॉलिमर को कैसे कमजोर कर सकता है। ↩

-

जानें कि यांत्रिक गुण इंजेक्शन मोल्डेड उत्पादों के दीर्घकालिक स्थायित्व को कैसे प्रभावित करते हैं। ↩